Эволюция экскаваторов. реферат экскаватор. Реферат по дисциплине История науки и техники открытых горных работ

Скачать 224.22 Kb. Скачать 224.22 Kb.

|

|

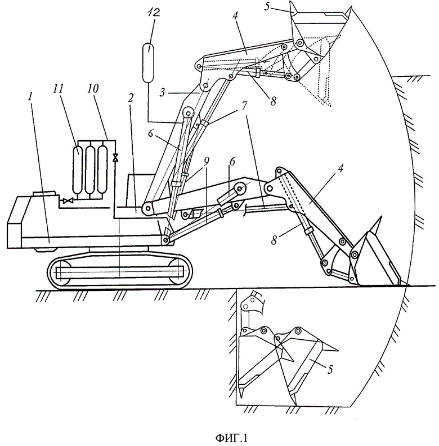

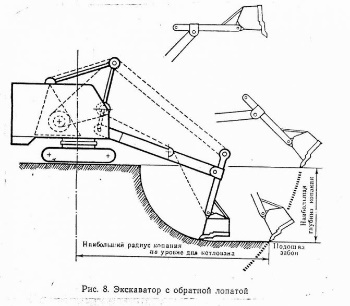

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ  МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ» Кафедра истории РЕФЕРАТ По дисциплине История науки и техники открытых горных работ (наименование учебной дисциплины согласно учебному плану) Тема: Эволюция экскаваторов Автор: студент гр. ТО-21 Карпец М.Н. (шифр группы) (подпись) (Ф.И.О.) Дата: ____________________ Проверил: доцент Дмитриев П.Н. (должность) (подпись) (Ф.И.О.) Санкт-Петербург 2022 ОглавлениеВведение 3 Глава 1. История происхождения экскаваторов 4 Глава 2. Определение экскаватора 7 Глава 3. Классификация 11 Глава 4. Основные рабочие органы 13 Глава 5. Техника безопасности 17 Заключение 20 Литературный список 21  ВведениеВ настоящее время ни одно строительство в стране не обходится без экскаваторов. Высокая производительность, способность работать в любых условиях, надежность, качество и разнообразие выполняемых ими земляных работ обеспечили широкое использование этих машин в различных секторах народного хозяйства. Сфера их применения в строительстве практически безгранична. Если есть доступ для этой машины, земляные работы будут проводиться с высокой скоростью и качеством. Экскаваторы могут разрабатывать породу как на уровне участка, на котором они находятся, так и ниже этого уровня. Они могут работать в стесненных условиях и разрабатывать породу под слоем воды, выгружать выкопанную породу в транспортные средства и вывозить ее на значительное расстояние от места разработки в отвал, могут окончательно отделывать уклон и поверхность стенок траншей и котлованов, а также с достаточной точностью планировать горизонтальную поверхность строительной площадки или дна траншей и котлованов. Очевидно, что каждый вид работ требует использования адаптированных для этой цели экскаваторов и рабочего оборудования, разработанного для каждого конкретного случая. Рабочее оборудование относится к тем компонентам машины, с помощью которых экскаватор непосредственно роет грунт (ковш, стрела, рукоять с системой их привода). Специфика определенных видов земляных работ, которые должен выполнять экскаватор, например, выкопать котлован, траншею, канал, спланировать поверхность участка или перегрузить строительные материалы, а также объем породы, предполагаемой к выемке, а грунтовые условия на объекте диктуют использование экскаваторов с определенным рабочим оборудованием, ходовой частью и типом привода рабочего оборудования. Целью данной работы является изучение конструкции экскаваторов, его разновидностей. Глава 1. История происхождения экскаваторовИстория землеройного оборудования, особенно экскаваторов, получила старт с начала 15 века, когда венецианское издание «Кодекса Джованни Фонтана» 1420 года опубликовало рассказ о ковшедолбежной землечерпалке, используемой для углубления дна каналов, расширения морских гаваней. Но официально идея создания землеройных машин принадлежит Леонардо да Винчи, который в начале 16 века предложил схемы экскаваторов dragline. Эскиз рисунка грейфера для землечерпалки датируется 1500 годом. Несколько лет спустя Леонардо руководил прокладкой каналов в засушливой Миланской долине. На земляных работах он использовал экскаватор собственной конструкции. В 1597 году в Венеции была спроектирована и построена плавучая землечерпалка для очистки каналов. Его автором был венецианский механик Буанаюто Лорини, который описал устройство машины в работе "delle Fortificatione". Далее, в 1718 году, проект землеройного устройства с двумя ковшами был представлен Французской академии наук, механиками де ла Бальмом и Белидором. Механизм работал в портах Тулона и Бреста. Затем, в 1795 году, знаменитый американский изобретатель, создавший первый практически пригодный для использования пароход, Роберт Фултон, спроектировал первый четырехколесный грейдер-элеватор. Тем не менее, машина была испытана только через 70 лет на строительстве трас в Америке. Но в 1796 году для дноуглубительных работ в английском порту Сандерленд использовалась ковшовая драга с паровым приводом. Он был построен при участии изобретателя паровой машины Джеймса Уатта. За один рабочий ход ковши забрили до полутора тонн породы со дна гавани, что примерно в 4 раза превышало производительность ручной драги. Большой вклад в развитие экскаваторной техники внесли французы: в 1860 году инженер Альфонс Кувре создал сухопутный цепной многоковшовый экскаватор с двигателем мощностью 15 лошадиных сил. Он прошел испытания на строительстве дороги Седан-Тионвиль, а позже работал над строительством Суэцкого канала. В начале 20 века, с развитием электроэнергетики развивались и конструкции экскаваторов. В 1905 году первые полностью паровые полноповоротные экскаваторы (с вращающейся кабиной) были произведены немецкой компанией " Оренштейн & Коппель". Ковши этих машин могли вмещать до 4 кубометров земли. В 1910 году появились первые электрические экскаваторы, и американская компания "Бюсайрус" запустила полноценный экскаватор на гусеничном ходу. Начиная с 1912 года начал работать первый экскаватор с двигателем внутреннего сгорания на гусеничном ходу. В 1847 году русский изобретатель Кушелевский сделал еще один шаг в области открытия экскаваторов. Он предложил идею землечерпательной машины, которая могла бы работать как на воде, так и на суше. Эта машина сочетала в себе преимущества речной землечерпалки и сухопутного экскаватора. Производство одноковшовых экскаваторов в России началось в 1901 году на Путиловском заводе (ныне Тверской экскаваторный). В СССР производство экскаваторов было организовано в 1931 году. Выпущены первые 15 машин. С 1947 года завод Уральский завод тяжелого машиностроения (УЗТМ) впервые в мире организовал серийное производство ковшовых карьерных экскаваторов емкостью 3-5 м3. В 1958 году на УЗТМ был изготовлен шагающий экскаватор - драглайн с ковшом 25 м3 и стрелой 100 м, а на Новокраматорском машиностроительном заводе (НКМЗ) в 1965 году—экскаватор-лопата с ведром 35 м3 для прочных пород. В 1975 году УЗТМ закончил производство шагающего драглайна с ковшом емкостью 100 м3 и стрелой 100 м. УЗТМ осваивает наиболее мощную карьерную лопату с ковшом 20 м3 для крепких пород (1976). Во второй половине 19 века крупномасштабное строительство железных дорог и каналов потребовало перемещения всех больших масс Земли, что больше не могло быть выполнено с помощью ручного труда землекопов. Это привело к активной разработке различных землеройных машин. До конца века основные объемы земляных работ по строительству железных дорог в России выполнялись вручную (лопаты, тачки, грабарки), так как дешевой рабочей силы существовало в изобилии. Когда во время строительства Западно-Сибирского участка Транссибирской железной дороги возникли трудности с рабочей силой, в Америке были приобретены «землекопные» машины. После Первой мировой войны, одновременно с общим развитием технологий, также усилилась разработка экскаваторов. Двигатели внутреннего сгорания и электропривод, использование гусеничного (и шагающего) хода позволили значительно увеличить мощность и подвижность экскаваторов. Экскаваторы стали полноповоротными, увеличилась номенклатура их рабочего оборудования (прямая и обратная лопата, драглайн, струг и т. д.) и сферы их применения (вскрышные, тоннельные работы и т. д.). В США и России улучшались одноковшовые экскаваторы. В Германии начали строить все более мощные экскаваторы многоковшовые. Появилось множество специальных машин (траншейные экскаваторы и др.). Во второй половине 20 века традиционные типы экскаваторов были улучшены в основном за счет использования новых инженерных технологий и оборудования (гидравлический привод и т. д.). Ручной труд в земляных работах сохранялся только в случаях, когда имеется избыток бесплатной рабочей силы или небольшого объема труда и стесненных условий труда, не позволяющих использовать необходимое землеройное оборудование. Глава 2. Определение экскаватораЭкскаватор представляет собой выемочно-погрузочную машину с циклическим действием для земляных и горнодобывающих работ. Экскаваторы использовались еше в Древнем Египте и Древнем Риме как средство механизации работ по углублению русла и каналов. В зависимости от организации процесса черпания они делятся на несколько типов: механическая лопата (прямая и обратная), драглайн, многоковшовый, роторный, грейферный и т. д. первая механическая паровая лопата была запатентована в 1836 году. В настоящее время большинство экскаваторов имеют электрические или дизельные приводы. Механическая лопата. Подъемная сила прямой механической лопаты состоит из направленной вверх силы тяги, приложенной к ковшу подъемной цепью или подъемным проволочным канатом, и осевого усилия напора, приложенного к рукояти, к которой прикреплен ковш. В зависимости от их назначения (и емкости ковша) механические лопаты делятся на универсальные (0, 2-2 м3), карьерные и горнодобывающие (2-5 м3) и вскрышные (8-90 м3). Все эти экскаваторы сделаны на гусеничном ходу. На основании установлена вращающаяся платформа со стрелой. Нижний конец стрелы опирается (через шарниры) на эту платформу, а верхний удерживается на рабочем месте с помощью канатного подвеса, поддерживаемой треугольными рамами, также закрепленными на платформе. Стрела может быть рассчитана на работу с прямым или обратным ковшом, драглайн-ковшом, грейферным ковшом или для работы с подъемным крюком. Универсальный экскаватор одноковшовый. Экскаватор этого типа может быть легко перестроен для любого типа работ путем замены переднего рабочего оборудования. Все основные параметры этих экскаваторов (вылет стрелы, размеры гусеничных опор, габариты, мощность привода, линейные скорости, емкость ковша, грузоподъемность, тип двигателя) стандартизированы. Как правило, они производятся с бензиновыми или дизельными двигателями, но также может быть обеспечен электропривод. Карьерные и горнодобывающие одноковшовые экскаваторы. Такие машины предназначены для самых тяжелых условий эксплуатации. Они спроектированы как механические лопаты, что позволяет переходить на драглайн. Поскольку они предназначены для карьеров, шахт, крупномасштабных конструкций, где есть источник питания, они оснащены системой электропривода, основанной на контроле напряжения всех или некоторых функций—черпания, вращения стрелы, напора и перемещения. Основой такой системы является двигатель-генераторный агрегат, в котором электродвигатель переменного тока механически соединен с отдельными электрическими генераторами, питающими приводы различных групп оборудования. Частоты вращения и крутящие моменты приводов регулируются путем изменения тока возбуждения электрических генераторов и электродвигателей. Вскрышные механические лопаты. Для таких экскаваторов характерны большие радиусы черпания и разгрузки (более 100 м) и большая емкость ковша (90 м3 и более). Они отличаются от небольших универсальных и карьерных экскаваторов, которые перемещаются на двух гусеничных тележках, жестко закрепленных в конструкции гусеницы. Каждый из четырех углов их основания опирается на двухленточную гусеничную тележку. Горизонтальное положение основания автоматически поддерживается гидравлическими домкратами, цилиндры которых фиксируются на основании экскаватора, а поршни монтируются на гусеничных тележках. Существует два варианта конструкции переднего оборудования, которые используются чаще, чем другие. В одном из них основными узлами являются лебедка с двумя барабанами с одним канатом, рукоятка с круглым сечением и канатный напорный механизм, установленный на вращающейся платформе. Подъемный механизм сбалансирован, поэтому, когда вы опускаете ковш, противовес поднимается, а опускание противовеса облегчает подъем ковша при срезании грунта. В другом варианте используется трехканатная лебедка без противовеса. Устройство стрелы, рукояти и напорного механизма имеет специальную конструкцию с промежуточным шарниром, обеспечивающим независимость подвески. Напорный механизм, установленный на треугольной или портальной ферме, действует на рукоять с двумя звеньями, которая поддерживается и управляется подвижным жестким звеном. Драглайн. В отличие от прямой механической лопаты, которая разрабатывает забой, расположенный над горизонтом самого экскаватора, экскаватор dragline (как и обратная лопата) разрабатывает породу ниже стоячего уровня машины. Его ковш подвешен на подъемном канате, а черпание осуществляется путем подтягивания "на себя" вторым, тяговым канатом. Ковш врезается в грунт под тяжестью собственного веса. Такое устройство позволяет разрабатывать даже прочную породу, ослабленную взрывом. Благодаря своим большим рабочим размерам (глубине черпания, радиусу и высоте разгрузки) драглайн особенно подходит для строительства каналов и плотин, подводного черпания, разработки россыпных месторождений и месторождений, требующих отдельной выемки покрывающей породы и промышленной руды. Производительность драглайна зависит от глубины черпания и высоты подъема, а также от рабочего угла поворота стрелы. Экскаватор вместимостью 20 м3 удалял покрывающую породу с угольного пласта с мощностью около 640 000 м3 в месяц (720 рабочих часов). Во время 14-дневных испытаний драглайн с емкостью ковша 9 м3, выгружавший материал в хоппер, показал производительность погрузки, равную 400 м3 за 1 ч. Основание драглайна служит для крепления вращающейся платформы. На платформе установлены стрела и барабаны лебедок для подъемного и тягового каната. Барабаны соединены с отдельными дизелями или электродвигателями через муфты и зубчатые шестерни. Подъемный канат оборачивается вокруг шкива на конце стрелы, а тяговый проходит через направляющее устройство в основании стрелы. Для опускания ковша и стравливания подъемного каната машинист выключает сцепление барабанов, и ковш опускается под собственным весом. Скорость спуска регулируется тормозами. Для поворота стрелы даже на дизельных экскаваторах предусмотрена система управления с двигатель-генераторным агрегатом. В экскаваторах с электроприводом такая система управления используется для всех функций. Большие драглайны производятся на шагающем ходу, который состоит из опорной центральной плиты, боковых лыж и кулачкового или рычажного механизма, который управляет ими. Когда экскаватор опирается на плиту, лыжи поднимаются и могут двигаться. После их опускания экскаватор вместе с центральной плитой поднимается, опирается на лыжи и передвигается. Шаг движения составляет ок. 2 м. Поскольку лыжи закреплены на поворотном платформе, поворот может изменить направление движения, таким образом что машина может перемещаться в боковом направлении. Благодаря своей высокой маневренности и проходимости шаговый ход вытесняет гусеничные и другие ходовые устройства. Башенный драглайн (канатно-скреперная установка). Это экскаватор драглайн, стрела которого заменена канатом, натянутым между двумя башнями с ковшами. Такой драглайн может иметь эффективный "вылет стрелы" (расстояние между башнями) до 500 м. Используются два типа башенных драглайнов: с перетаскиванием ковша по земле от точки черпания до точки разгрузки и с перемещением его над землей. Башни могут быть установлены на гусеничном ходу. По натяжному канату проходит кабельная тележка, к которой прикреплен ковш. Когда натяжной канат ослабевается, ковш движется под собственным весом от высокой башни к низкой. На больших пролетах ковш снабжен хвостовым канатом. Когда натяжной канат опущен, черпание осуществляется с помощью тягового каната. Когда ковш заполнен, натяжной канат натягивается, и ковш поднимается, чтобы двигаться по поверхности земли. Когда ковш достигает зоны разгрузки, натяжной канат натягивается, чтобы можно было поднять ковш на желаемую высоту. Ковш выгружают через дно, для чего ему часто придают форму серпа. Такие драглайны в основном используются при строительстве обрушившихся плотин. Канатно-скреперные установки второго типа широко используются в установках для производства щебня и гравия; ковш в них обычно не имеет открывающегося дна, а управление разгрузкой осуществляется с помощью тягового каната. Глава 3. КлассификацияЭкскаваторы делятся на несколько групп в зависимости от их назначения и мощности. Если машина выполняет все операции в определенном порядке, повторяя их через определенные промежутки времени, она относится к машинам прерывного (циклического) действия, если она выполняет все операции одновременно, это непрерывная машина. Прерывистые экскаваторы включают экскаваторы с одним ковшом, а непрерывные экскаваторы включают в себя многоковшовые экскаваторы, скребки и фрезерные. Экскаваторы с одним ковшом и несколькими ковшами могут быть наземными и плавающими. Сухопутные экскаваторы имеют гусеничное, пневмоколесное, рельсовое и шагающие ходовое устройство. Все механизмы экскаватора приводятся в действие дизельными двигателями, карбюраторными, паровыми или электродвигателями. Дизельные и электрические двигатели являются наиболее экономичными. Выбор двигателя определяется условиями, в которых будет работать экскаватор. Так что выгодно использовать электродвигатели на экскаваторах, работающих в карьере, так как электричество-самый дешевый вид энергии, а при работе по строительству дорог, где машину часто транспортируют с места на место, целесообразно использовать дизельные двигатели. Если все механизмы экскаватора приводятся в действие одним двигателем, такой привод называется одномоторным. Если каждый механизм (или группа механизмов) в экскаваторе приводится в действие отдельным двигателем, такой привод называется многомоторным. С целью передачи движения от двигателя к рабочим механизмам используют следующие виды приводов: механический, когда движение передается с помощью валов, шестерен, червячных пар, цепных передач; гидравлический объемный, где роль привода выполняют гидронасос, маслопроводы и гидромоторы (или гидроцилиндры); в маслопроводах циркулирует жидкость, передающая энергию от насосов к гидромоторам (или гидроцилиндрам), приводящим рабочие механизмы в движение; гидромеханический, в котором для передачи энергии используют гидротрансформатор в сочетании с механической трансмиссией; электрический, применяемый на экскаваторах с многомоторным приводом в сочетании с механическим; смешанный, состоящий из приводов двух видов, например механического и электрического. Таким образом, экскаваторы классифицируют: по способу перемещения (плавучие и сухопутные); по типу силового оборудования (с дизелем, карбюраторным, электрическим, дизель-электрическим и т. д.); по числу двигателей (одномоторные, многомоторные); по виду привода (механические, гидравлические, гидромеханические, электрические); по типу ходового устройства сухопутных экскаваторов (гусеничные, пневмоколесные, рельсовые и с шагающим ходовым оборудованием). Каждая из групп экскаваторов отличается более мелкими признаками — размерами, мощностью, назначением. Одноковшовые экскаваторы классифицируют по назначению. Существуют три основные группы: строительно-универсальные — с ковшами емкостью до 3 м3, предназначенные для производства земляных работ; карьерные — с ковшами емкостью от 2 до 8 м3, предназначенные для работы в карьерах на разработке рудных и угольных месторождений; вскрышные — с ковшами емкостью более 6 м3, предназначенные для разработки верхних слоев пород (вскрыши). Одноковшовые экскаваторы различают по использованию их с различными видами рабочего оборудования. Универсальные экскаваторы предназначены для работы с различными видами сменного оборудования; прямой и обратной лопатой, драглайном, крановой стрелой с крюковой подвеской или грейфером, копром для забивки свай и т. д. Полууниверсальные экскаваторы кроме основного рабочего оборудования имеют один или два вида дополнительного сменного оборудования (прямую лопату, обратную лопату, драглайн). Глава 4. Основные рабочие органыРабочее оборудование включает комплекс узлов экскаватора с рабочим органом (ковш, крюк, грейфер и др.). Породу разрабатывают ковшом, после чего ее перемещают на место разгрузки в отвал или в транспортное средство. В зависимости от типа сменного оборудования используется жесткая или гибкая подвеска рабочего органа. Характер работы определяет рабочее оборудование: прямая лопата, обратная лопата, драглайн, кран или грейфер. Экскаваторы с одним ковшом. Универсальный одноковшовый экскаватор - это машина циклического действия, предназначенная для выемки и перемещения грунтов и других материалов с использованием одного из видов ковшового рабочего оборудования, а также для выполнения погрузочных сваебойных и других работ с другим типом сменного рабочего оборудования. Одноковшовые экскаваторы состоят из следующих основных узлов: ходового устройства, поворотной платформы с силовым оборудованием и основными кинематическими звеньями и рабочего оборудования. Гусеничное ходовое оборудование обеспечивает высокую проходимость и хорошую устойчивость при работе экскаватора.  Рисунок 1 Схема одноковшового экскаватора Поворотная платформа опирается через катки или специальное (шариковое или роликовое) опорно-поворотное устройство на раму ходового устройства. Платформа вращается в горизонтальной плоскости относительно ходовой части. Угол поворота ходового оборудования в горизонтальной плоскости определяет возможность экскаватора быть полноповоротным или неполноповоротным. Поворотная часть полно-новоротного экскаватора может вращаться вокруг своей оси на 360°. У этих машин на поворотной платформе смонтированы все силовые агрегаты, пульт управления, рабочие механизмы и крепится рабочее оборудование. Рабочее оборудование включает комплекс узлов экскаватора с рабочим органом (ковш, крюк, грейфер и др.). Грунт разрабатывают ковшом, после чего перемещают к месту разгрузки в отвал или в транспортное средство. В зависимости от вида сменного оборудования применяют жесткую или гибкую подвеску рабочего органа. Характер работы определяет рабочее оборудование: прямую лопату, обратную лопату, драглайн, кран или грейфер. Рабочий цикл экскаватора выполняется в следующей последовательности: копание грунта; перемещение заполненного грунтом ковша к месту разгрузки; разгрузка грунта из ковша в отвал или транспортирующее устройство; перемещение ковша (поворот платформы) к забою; опускание ковша для подготовки к следующей операции копания. Экскаваторы с прямой лопатой — оборудование, предназначенное для разработки грунта выше уровня стоянки экскаватора. Прямая лопата с механическим приводом (рис. 2) состоит из следующих основных узлов: каната подъема стрелы, ковша, рукояти, стрелы, седлового подшипника. Рукоять к стрелке крепится седловым подшипником, с помощью которого рукоять поворачивается в вертикальной плоскости относительно стрелы и совершает возвратно-поступательное движение вдоль оси рукоятки. Ковш поднимается подъемным канатом, огибающим головные блоки. Напор рукоятки осуществляется напорным механизмом, которым выполняется также обратное движение (возврат) рукояти. На универсальных строительных экскаваторах применяют канатные и зубчато-реечные (напорные механизмы).  Рисунок 2 Схема работы прямой лопаты Ковш прямой лопаты состоит из корпуса, откидного днища с засовом и сменных зубьев. Зубья имеют сужающийся к концу хвостовик, входящий в гнездо козырька. От выпадения зубья удерживаются в гнездах шплинтами. Прямые лопаты в последние годы оснащают ковшами с полукруглой передней стенкой и с козырьком в виде совка без зубьев. Ковш такой конструкции значительно легче и имеет минимальное сопротивление при копании грунта, что, естественно, повышает производительность экскаватора. На экскаваторах с прямой лопатой применяют рукояти двух типов: однобалочные (внутреннего типа) и двухбалочные (внешнего типа). Однобалочная рукоять проходит внутри стрелы, а двухбалочная — снаружи. Рукоять может совершать возвратно-поступательное движение в направляющих седловины напорного вала, а также поворачиваться вместе с седловым подшипником в вертикальной плоскости относительно напорного вала. Конструкция рукояти определяет конструкцию напорного механизма. Стрела прямой лопаты выполнена в виде сварной конструкции из листовой стали. Тип рукояти определяет конструкцию стрелы. Стрела бывает двухбалочной при однобалочной рукояти и однобалочной при двухбалочной рукояти. В верхней части стрелы смонтированы на подшипниках блоки, через которые проходит канат подъема ковша и стрело-подъемный канат. Нижним концом (пятой) стрела пальцами крепится к поворотной платформе и может поворачиваться при изменении ее угла наклона. В средней части стрелы расположен напорный вал. Экскаватор с обратной лопатой — это оборудование, предназначенное для разработки грунтов ниже уровня стоянки экскаватора при рытье котлованов, траншей, выемок. Обратная лопата (рис. 3) состоит из ковша, стрелы, рукояти и двуногой стойки. Ковш закреплен жестко к рукояти, шарнирно присоединенной к верхнему концу стрелы. При подтягивании каната рукоять поворачивается против часовой стрелки, ковш врезается в грунт.  Рисунок 3 Схема работы обратной лопаты Экскаватор-драглайн, для разработки грунтов, расположенных ниже уровня стоянки экскаватора, стрела которого заменена натянутым между двумя башнями канатом, несущим ковш, называется «башенным». Такой драглайн может иметь «вылет стрелы» (расстояние между башнями) до 500 м. Ковш разгружается через дно, для чего ему часто придают серповидную форму, в противном случае разгрузкой управляет тяговый канат. Их используют в промышленном, водохозяйственном, транспортном и других видах строительства преимущественно при устройстве выемок, насыпей, отрывке котлованов, расчистке русел рек, разработке каналов и т. п. Кроме того, они используются для отделочных земляных работ при планировке площадей и зачистке откосов. Экскаватор-струг. Данный тип экскаватора предназначен в основном для земляных работ на железнодорожных путях и очистки их от снега. Путевые струги производят нарезку новых и чистку старых кюветов, оправку откосов выемок, насыпей и балластной призмы и т. д. В средней части экскаватора расположены два боковых крыла. Они состоят из подвижных частей — основной, кюветной и откосной, которые устанавливают по очертанию поперечного профиля пути. Перемещается струг локомотивом, от которого поступает также сжатый воздух для пневматической системы управления. Экскаватор-грейфер — для рытья колодцев, узких глубоких котлованов, траншей и тому подобных работ, особенно в условиях разработки грунтов ниже уровня грунтовых вод. Экскаватор с крановым оборудованием используется для механизации погрузочно-разгрузочных и монтажных работ на строительстве. Экскаватор-копер используется для забивки свай и шпуров. Экскаватор-корчеватель используется для раскарчевки пней, в дорожных и гидротехнических работах. Глава 5. Техника безопасностиПеред началом работы: Удостовериться в отсутствии подземных коммуникаций в зоне действия экскаватора. При наличии коммуникации должны быть отмечены указателями. В ночное время зона работы экскаватора и подъездные пути должны быть хорошо освещены. В населенных пунктах место работы экскаватора должно быть огорожено. Убедиться в полной исправности машины. Весь необходимый инвентарь и инструмент должен находиться на экскаваторе в предназначенном для этого месте. Посторонние предметы должны быть убраны. Проверить все ограждения вращающихся деталей и механизмов. Работать без ограждений запрещено! Проверить наличие средств пожаротушения (огнетушителей). При пуске двигателя соблюдать все меры предосторожности, оговоренные Инструкцией по эксплуатации. Во время работы: Начиная работу, дать звуковой сигнал предупреждения. При работе экскаватор должен стоять на горизонтальной плоскости. На экскаваторах с пневмоколесным оборудованием должны быть опущены на грунт выносные опоры (аутригеры) и, если имеется, отвал бульдозера. При разработке высокого забоя удалять крупные камни, расположенные сверху. Передвижение автотранспортных средств начинать только по сигналу машиниста экскаватора. При взрывных работах отводить экскаватор на безопасное расстояние, а обслуживающий персонал — в укрытие. При остановке экскаватора ковш опустить на грунт и очистить от грязи. При появлении неисправности работу на экскаваторе немедленно прекратить, двигатель выключить до устранения поломки. Запрещается: Во время работы находиться на экскаваторе посторонним лицам. Находиться в зоне работы экскаватора. Зоной работы считается пространство вокруг экскаватора, в котором может находиться ковш при максимальном вылете. Во время работы двигателя производить крепление деталей и их смазку, а также их осмотр в узких местах. При поднятом ковше регулировать тормоза и муфты лебедки. Ставить экскаватор в зоне возможного сползания грунта или работать под “козырьком” грунта. Проносить груженый ковш над кабиной автомашины. Шофер при загрузке должен находиться на безопасном расстоянии, если кабина его машины не защищена. Поворачивать платформу при заглубленном в грунт ковше. Работать в ночную смену с неисправным освещением, неполной заправкой топливом, водой, маслом и рабочей жидкостью в гидросистеме. Оставлять без присмотра экскаватор с работающим двигателем. Для безопасного ведения работ машинист и его помощник обязаны строго соблюдать правила техники безопасности на рабочем месте и знать те положения, которые оказывают влияние на работу экскаватора. Нарушение этих правил может привести к несчастным случаям как с обслуживающим персоналом, так и с другими работниками, находящимися на объекте, где работает экскаватор. Общие положения 1. Перед началом земляных работ должна быть получена справка об отсутствии подземных коммуникаций. Наличие таких коммуникаций должно быть отмечено знаками. 2. В вечернее и ночное время фронт работы экскаватора в забое, место разгрузки грунта и подъездные пути должны быть хорошо освещены. 3. В населенной местности забои и участки работы экскаватора следует ограждать и устанавливать щиты с предупредительными надписями. В ночное время ограждения должны быть освещены. 4. Обслуживающий персонал должен получать каждый раз точные указания о порядке выполнения нового задания, а также о соблюдении необходимых мер предосторожности. 5. Лица, не имеющие соответствующей квалификации и не прошедшие инструктажа по технике безопасности, к работе на экскаваторе не допускаются. Стажировка учащихся проводится под непосредственным наблюдением мастера. 6. Перед пуском двигателя машинист экскаватора обязан внимательно осмотреть машину и убедился в полной ее исправности. Работа на неисправном экскаваторе ни в коем случае не разрешается. О всех неисправностях машины или ненормальных условиях эксплуатации, которые могут привести к аварии, машинист обязан немедленно довести до сведения администрации предприятия. 7. На экскаваторе нужно соблюдать чистоту, весь необходимый инвентарь и инструмент следует хранить в предназначенном для этой цели месте. Находящиеся на поворотной платформе посторонние предметы могут вызвать аварию. 8. Все вращающиеся детали — зубчатые колеса, цепные передачи, маховики и т. д. — должны быть ограждены кожухами. Пуск в действие механизмов при снятых кожухах не разрешается. 9. Перед пуском в ход двигателя и механизмов машинист должен давать сигнал предупреждения. ЗаключениеЭкскаваторы, (название происходит от латинских слов «ех» и caveo», означающих «откапыватель») отличаются высокими рыхлящими способностями. Транспортирующие способности их невелики и определяются радиусом действия этих машин. Экскаваторами называют самоходные землеройные машины, которые разрабатывают и перемещают к месту складирования. Дальность перемещения грунта зависит от его параметров. Основными частями экскаваторов являются: -рабочее оборудование для копания; -ходовое оборудование; -комплект силового оборудования, приводящий в действие все механизмы экскаватора в действие. Литературный список[Электронный ресурс] //URL: https://drprom.ru/referat/istoriya-razvitiya-samohodnyih-ekskavatorov/ http://stroy-technics.ru/jekskavatory/ http://stroy-technics.ru/article/tekhnika-bezopasnosti-pri-rabote-ekskavatorov/ Анистратов Юрий Иванович Журнал «ГорнаяПромышленность» 2008-2010 ООО НПК «Гемос Лимитед». Беркман И. Л. Универсальные одноковшовые строительные экскаваторы / И. Л. Беркман, А. В. Раннев, А. К. Рейш. — М., Машиностроение, 1977 г. Краткий справочник машиниста экскаватора / под. ред. А. Ф. Яковлева, М. Машиностроение — 1972 г. Экскаваторы и стреловые самоходные краны. Каталог справочник. — М. : АО «Машмир», 1998. Баловнев В. Дорожно-строительные машины и комплексы — М. -Омск, СибАДИ, 2001. Гальперин М. И., Домбровский Н. Г. Строительные машины: учебник для вузов. — 3-е изд., перераб. и доп. — М. : Высшая школа, 1980. — 344 с. В. Б. Пермяков, В. И. Иванов, С. В. Мельник, Ю. С. Сачук, В. Н. Иванов, В. В. Дубков, В. Н. Кузнецова, А. В. Захаренко, А. В. Шапошников, Р. Ф. Салихов, С. В. Савельев, А. И. Злобин, К. В. Беляев, Р. А. Мартюков. Технологические машины и комплексы в дорожном строительстве. Омск, Издательство СибАДИ, 2007 |