реферат резанье металов. реферат резанье металлов Юнусов А.Р. НМТ-391507. Реферат по дисциплине "Резанье металлов и режущий инструмент" Ненасыщенные полиэстры

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

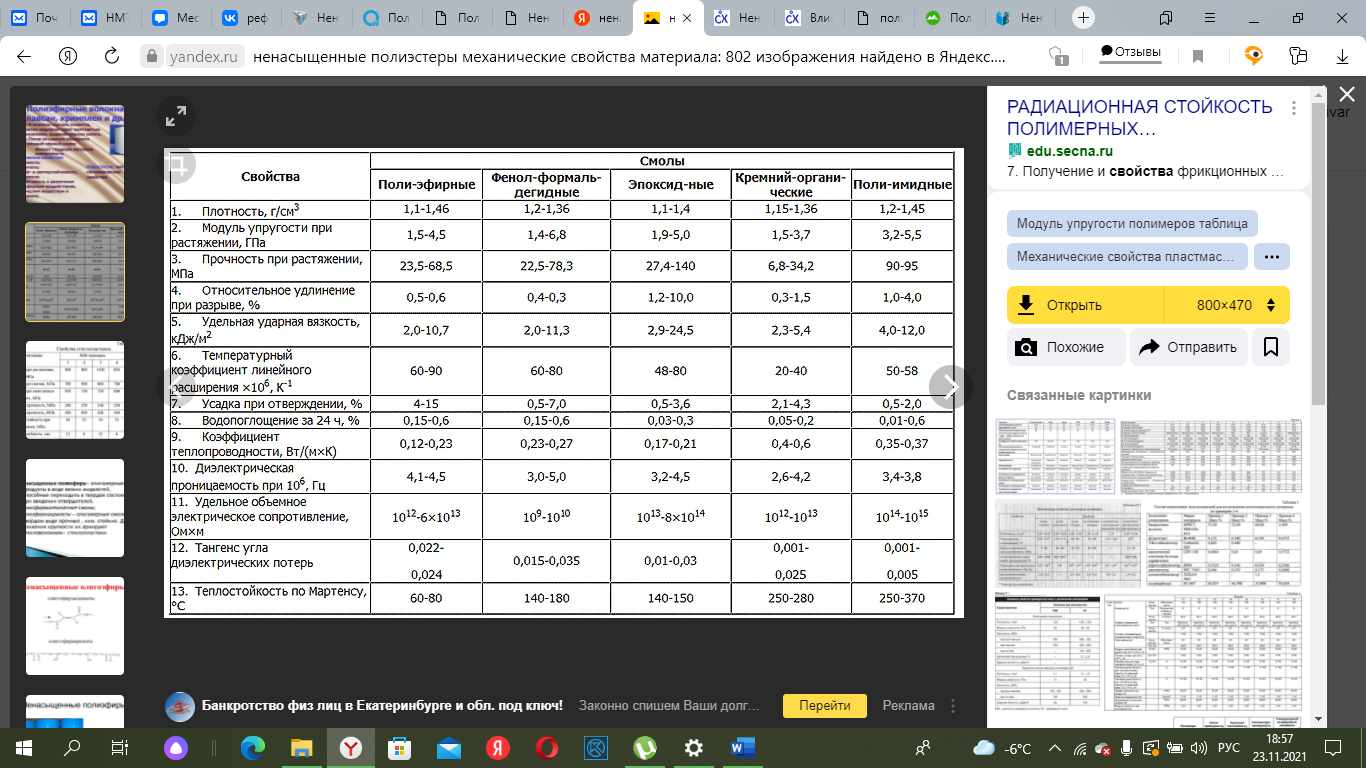

Министерство науки и высшего образования Российской Федерации ФГАОУ ВО «УрФУ имени первого Президента России Б.Н. Ельцина» Реферат по дисциплине "Резанье металлов и режущий инструмент" Ненасыщенные полиэстры. Вариант 24 Студент: Юнусов А.Р. Группа: НМТ-391507 Екатеринбург 2021 Ненасыщенные полэстеры или ненасыщенные полиэфирные смолы (НПЭФ) представляют собой растворы ненасыщенных полиэфиров (вязкие жидкости или твердые вещества с температурой размягчения 30— 150 °С, молекулярной массой 300—3000, плотностью 1,1-1,5 г/см[1] (при 20 °С)) в мономерах или олигомерах, способных к сополимеризации с этими полиэфирами. Это термореактивные материалы с ценным комплексом свойств: небольшой вязкостью, способностью к отверждению не только при повышенной, но и при комнатной температуре без выделения летучих продуктов, хорошими механическими и электроизоляционными свойствами в отвержденном состоянии, высокой стойкостью к действию воды, кислот, бензина, масел и пр. Кроме того, полиэфирные смолы являются сравнительно недорогими продуктами, что делает материалы на их основе конкурентоспособными с другими видами пластмасс и прочими конструкционными материалами. Механические свойства ненасыщенных полиэфирных смол:  Основные характеристики Ненасыщенные полиэфирные смолы имеют особые физические, химические и эксплуатационные свойства. С физической точки зрения они имеют прекрасные показатели растяжимости и устойчивости к разрыву, в то же время коэффициент истирания очень мал, а степень адгезии невелика. Сама по себе смола не используется нигде, поскольку она принимает стабильную форму только под действием отвердителя, что является основным химическим свойством вещества. Изменяя количество отвердителя, можно изменять период жизнеспособности смеси и то время, в течение которого она остается пластичной. Это позволяет создавать сложные формы и корректировать их в течение длительного периода времени. В числе основных преимуществ ненасыщенных полиэфирных смол для литья: приемлемую стоимость; простоту использования; химическую стойкость; отсутствие усадки. Разрушить готовое изделие невозможно растворителем, жирными веществами, кислородными соединениями. Это существенно расширяет спектр применения данных веществ. Отдельные виды материалов также обладают свойствами огнестойкости, повышенной устойчивости к температурным воздействиям, низкой степенью химической активности. Такие специальные марки используются для изготовления особо ответственных изделий. Полиэфирная смола имеет следующие недостатки: Сильный запах стирола Сложнее смешивать, чем другие смолы, такие как двухкомпонентная эпоксидная смола. Токсичный характер его паров, и особенно его катализатора, MEKP, создает угрозу безопасности, если не используется надлежащая защита. Не подходит для склеивания многих оснований. Готовое отверждение, скорее всего, слабее, чем такое же количество эпоксидной смолы Полиэфирная смола Сфера применения Ненасыщенные смолы могут использовать в различных областях производства, а также в сочетании с различными технологиями. Возможно как ручное ламинирование и напыление открытым способом, так и заливка под давлением в закрытые формы разъемного типа. Наиболее часто смолы данного типа применяются в следующих областях: изготовление сантехники; производство предметов декора; создание туристического снаряжения и спортивных снарядов; авиастроение; судостроение; автомобилестроение. Химостойкие и огнестойкие смеси необходимы для производства продукции в области судостроения, фармакологии, химической промышленности. Поскольку ненасыщенные смолы могут быть не только матовыми, но и прозрачными, их можно смешивать с различными красителями, получая удивительные визуальные эффекты, что сегодня активно используется в декоре. Для работы с составами требуются минимальные знания техники безопасности. Смолы данного типа не дают существенной усадки, поэтому после застывания можно сразу же использовать продукт. Однако следует учитывать, что скорость полимеризации будет зависеть от количества отвердителя, окружающей температуры и влажности. Хотя при смешивании не образуется большого количества газов, рекомендуется не вдыхать пары. После застывания формы могут потребовать дополнительной обработки в виде шлифования. При дальнейшей эксплуатации следует учитывать, что большая часть ненасыщенных смол сохраняет свои свойства при температуре до 100 градусов, больший нагрев может изменить физические и химические свойства. Механическая обработка полиэфирных материаловМатериалы на основе полиэфирных смол могут подвергаться всем видам механической обработки, хотя это сопряжено с определенными трудностями. Механический перенос закономерностей процесса резания металлов и рекомендаций по отдельным видам их обработки на процесс резания пластмасс, как показала практика, невозможен, поскольку пластмассы - особая по сравнению с металлами группа материалов, имеющая специфические свойства, обуславливающие особенности процесса их резания. Детали из полиэфирных материалов при изготовлении прессованием, литьем, формованием изменяют свои размеры и формы вследствие усадки при отверждении и остывании, поэтому обработка резанием является необходимой, широко распространенной и важной операцией в общем технологическом процессе изготовления изделий из этих материалов[11,12,17]. Полиэфирные материалы, как правило, содержат пигменты, наполнители дисперсные и волокнистые, в том числе стекловолокно, что вызывает быстрый износ инструмента. Этому способствует низкая теплопроводность полиэфирной смолы.  При механической обработке полиэфирных материалов предпочтительнее применять резцы из твердых сплавов группы ВК по сравнению со сплавами групп ТК и ТТК. Для твердых сплавов группы ВК с различным содержанием кобальта (ВК-3, ВК-4, ВК-6, ВК-8, ВК-10) наибольшая стойкость отмечена при использовании резцов, оснащенных пластинками из ВК-6, что более чем в 4 раза превышает срок службы твердосплавных резцов из ВК-8. Стойкость резцов, оснащенных пластинками из мелкозернистых твердых сплавов ВК6М и ВК60М, в 7-9 раз превосходит стойкость инструмента из ВК-8. Стойкость резцов из быстрорежущей стали Р18 в 2-3 раза меньше, чем из ВК-8 и вольфрамовых сплавов КНТ-20 и ТН-20. Стойкость резцов из быстрорежущей стали можно повысить нитроцементацией, нанесением тонкого поверхностного слоя карбонитридов на установках `Булат'. При разрезании листов, труб и стержней из стеклопластиков толщиной до 30 мм наибольшая производительность обработки отмечена при использовании алмазных кругов, оснащенных синтетическими алмазами АСВ и АСК зернистостью 400/315 или 250/200. Рекомендуемая скорость резания V=60-65 м/с, подача S=6 000-7 000 мм/мин. Стойкость алмазных кругов составляет около 50 ч, а с применением охлаждающей среды она увеличивается примерно в 2 раза. Для шлифования пластмасс наиболее пригодны карборундовые круги средней твердости на керамической или бакелитовой связке с размером зерна абразива 0,8-0,5 мм для черновой обработки и 0,25-0,16 мм для чистовой. Часто применяют также шлифовальную шкурку с теми же размерами зерен абразива. Окончательную обработку поверхности перед полированием производят шкурками с самыми мелкими абразивными зернами № М-20, М-40. Разработаны специальные абразивные круги, которые позволяют повысить производительность шлифования пластмасс. В качестве абразивного материала в них использовано раздробленное (оконное, тарное) стекло, а в качестве связки - бакелитовая смола. Абразивные круги из стеклянных зерен способны самозатачиваться в процессе шлифования. Объясняется это тем, что зерна из стекла имеют худшие механические характеристики, чем электрокорунд и карбид кремния, и легко разрушаются вследствие откалывания от зерен небольших частиц и выкрашивания затупившихся зерен. Вместо них в работу вступают новые обнажившиеся зерна, и режущие свойства круга поддерживаются на протяжении всего периода стойкости. Внедрение стеклянных абразивных кругов в производство показало, что они по стойкости превосходят металлообрабатывающие в 10-20 раз и дают более низкую шероховатость поверхности. Для получения поверхностей особо высокого качества или придания им стойкости к окружающей среде, применяют полирование, которое придает изделию товарный вид. Полирование производят на полировальных кругах или в барабанах диаметром 500-700 мм, причем используют мягкие и твердые круги. При работе с твердыми кругами из войлока и фетра исправляют глубокие дефекты --- риски, царапины, штрихи и т.п. Составляются эти круги из двух прокладочных дисков на каждые три рабочих диска, а их толщина равна 60-100 мм. При работе с мягкими полировальными кругами, детали подвергают окончательному полированию. Рабочие поверхности кругов покрывают полировальными композициями, основной частью которых являются абразивные материалы - пемза, наждак, карборунд, мел, глина, оксид хрома и др. Полировальные пасты выпускают с абразивами четырех градаций по дисперсности (четырех цветов). Самое грубое полирование получено при использовании пасты с абразивом дисперсностью 60-65 мкм (паста красного цвета), желтая паста содержит абразив размером 40-45 мкм, зеленая - 30-35мкм и серая паста, самая тонкая, -- 20-25 мкм. В таблице №6 приведен состав, мас %, наиболее часто применяемой шлифовально-полировальной пасты (пасты ГОИ). Таблица №6 Состав шлифовально-полировальной пасты ГОИ

Если после полирования на поверхности изделий остается жирная пленка, то необходимо применять составы для удаления полировальных паст. Составы содержат водные растворы и эмульсии с мягким абразивом, растворители, поверхностно-активные вещества и др. При составлении рецептур полировальных паст необходимо учитывать, что при полировании светлоокрашенных изделий в пасту вводят только светлые компоненты, не оставляющие следов на обрабатываемой поверхности, а для восстановления первоначального цвета в местах обработки можно применять цветные пасты. Минимальный припуск на полирование 0,12-0,30 мм.  Источники: http://www.myudm.ru/articles/2018-03/svojstva-i-primenenie-nenasyschennyh-poliefirnyh-smol https://www.chem21.info/info/1362291/ https://ru.abcdef.wiki/wiki/Polyester_resin https://studwood.ru/1770630/nedvizhimost/mehanicheskaya_obrabotka_poliefirnyh_materialov |