Реферат нефтегаз кубгту. рефератик нг. Реферат по теме Катализаторы для нефтепереработки и нефтехимии

Скачать 134.3 Kb. Скачать 134.3 Kb.

|

|

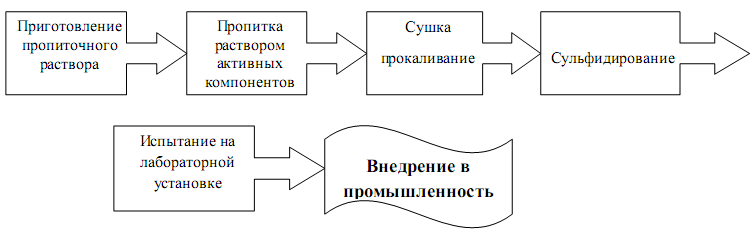

Министерство образования и науки Российской Федерации Кубанский государственный технологический университет ФГБОУ ВО "КубГТУ" Институт Нефти Газа и Энергетики РЕФЕРАТ По теме: «Катализаторы для нефтепереработки и нефтехимии» Выполнил: Попряга Игорь Александрович 18-НБ-НД-6 Проверил: Шостак Никита Андреевич Краснодар 2020 Содержание Введение 3 Основы синтеза катализаторов 4 Основные каталитические процессы в нефтепереработке 6 Мощности нефтепереработки в РФ 11 Сертификация нефтегазового оборудования 15 Список литературы 18 ВведениеКатализа́тор — вещество, ускоряющее реакцию, но не входящее в состав продуктов реакции. Количество катализатора, в отличие от других реагентов, при реакции не изменяется. Обеспечивая более быстрый путь для реакции, катализатор реагирует с исходным веществом, получившееся промежуточное соединение подвергается превращениям и в конце расщепляется на продукт и катализатор. Затем катализатор снова реагирует с исходным веществом, и этот каталитический цикл многократно (до миллиона раз) повторяется. Катализатор изменяет механизм реакции на энергетически более выгодный, то есть снижает энергию активации. Катализатор образует с молекулой одного из реагентов промежуточное соединение, в котором ослаблены химические связи. Это облегчает его реакцию со вторым реагентом. Важно отметить, что катализаторы ускоряют обратимые реакции, как в прямом, так и в обратном направлениях. Катализ может быть положительным (когда скорость реакции увеличивается) и отрицательным (когда скорость реакции уменьшается). Для обозначения отрицательного катализа часто используют термин ингибирование. Катализаторы подразделяются на гомогенные и гетерогенные. Гомогенный катализатор находится в одной фазе с реагирующими веществами, гетерогенный – образует самостоятельную фазу, отделённую границей раздела от фазы, в которой находятся реагирующие вещества. Типичными гомогенными катализаторами являются кислоты и основания. В качестве гетерогенных катализаторов применяются металлы, их оксиды и сульфиды. Относительно механизма каталитического действия существуют две точки зрения. Процесс может быть ступенчатым или слитным. Нефть и продукты ее переработки являются основным источником энергии в промышленности и транспорте. Процессы нефтепереработки по масштабу стоят на первом месте среди всех каталитических процессов. Они поставляют наибольшее количество органического сырья для химической и нефтехимической промышленности. Почти 90% химических процессов требуют применения катализаторов. Учитывая тот факт, что для протекания различных реакций требуются соответственные катализаторы, сегодня на рынке существует более тысячи наименований марок этого наукоемкого продукта. К таким процессам относятся и процессы нефтепереработки на долю которых приходится около 35-40% от всех применяемых в России катализаторов. Но в настоящее время, несмотря на появление катализаторных производств, российский рынок сильно зависим от зарубежных катализаторов, что ставит вопрос импортозамещения в ряд наиболее актуальных. Основы синтеза катализаторовКатализатор представляет собой обычно весьма сложные агрегаты отдельных кристаллов. Первоначальный комплекс, образующий при последующей обработке скелет, содержащий активный компонент, должен удовлетворять следующим требованиям: 1) хорошему развитию поверхности на единицу веса и объема, 2) термической стойкости, 3) широкой возможности вариаций состава. Этим требованиям удовлетворяет группа веществ, называемых в патентной литературе базообменивателями и представляющих собой соли сложных гетерополикислот. Наибольшее распространение получили комплексы, содержащие кремниевую кислоту, называемые цеолитами. Оптимальный химический состав и образование каталитически активных соединений являются необходимыми, но все же недостаточными условиями для реализации высокой каталитической активности. Кроме того, необходимо создание довольно развитой внутренней поверхности в твердом катализаторе, а также определенной пористой структуры, которая делает поверхность более доступной для реагентов. Такая структура должна обладать достаточной механической прочностью и стабильностью в условиях проведения каталитических процессов в реакторе. Помощь теории в решении проблемы приготовления катализаторов заключается прежде всего в определении оптимальной пористой структуры. Основным фактором, определяющим каталитические свойства, несомненно, является химический состав. Однако и при сохранении одинаковым химического состава каталитические характеристики в зависимости от способа и условий приготовления могут изменяться в весьма широких пределах, вследствие изменения природы взаимодействия составных частей катализатора, дисперсности, пористой структуры, кристаллохимических изменений и других факторов, существенно влияющих на протекание каталитических реакций. Оценка каталитических свойств катализатора в отношении определенной реакции характеризуется следующими показателями: 1. Каталитическая активность, определяемая количеством вещества, реагирующим в единице объема катализатора в единицу времени в заданных условиях. 2. Селективность, характеризуемая отношением скорости образования требуемого продукта к общей скорости превращения исходного вещества при определенном составе реакционной смеси и температуре. 3. Устойчивость (термическая, к действию ядов, к длительности работы). 4. Механическая прочность. 5. Гидродинамические характеристики, определяемые размером, формой и плотностью зерен катализатора. Задача теории приготовления катализаторов заключается в том, чтобы выявить: 1) от каких свойств катализатора, кроме химического состава, зависят эти основные характеристики; 2) каковы оптимальные значения этих свойств или, точнее, оптимальное сочетание значений этих свойств, определяющее высокое качество катализатора для заданной реакции; 3) какими средствами в процессе приготовления катализаторов можно варьировать эти свойства для достижения их оптимальных значений. В результате многочисленных исследований процесса синтеза катализаторов гидрогенизационных процессов была предложена наиболее оптимальная схема синтеза (рис. 1):  Рисунок 1 – Оптимальная схема синтеза Основные каталитические процессы в нефтепереработкеОсновными каталитическими процессами на предприятиях нефтепереработки являются: каталитический крекинг (КК); каталитический риформинг (КР); гидроочистка различных дистиллятных нефтяных фракций (ГО); гидрокрекинг средних и тяжелых дистиллятов (ГК). Кроме того, в последнее время активно вводятся в эксплуатацию процессы и установки каталитической гидродепарафинизации (ГДП) с целью улучшения низкотемпературных свойств топливных и масляных фракций. Каталитический,крекинг Процесс каталитического крекинга является одним из наиболее распространённых крупнотоннажных процессов углубленной переработки нефти, который в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля. Каталитический крекинг- термокаталитическая переработка высококипящих нефтяных фракций с целью превращения их в менее высококипящие фракции. Основное назначение этого процесса – получение компонента высокооктановых бензинов, легкого газойля и непредельных углеводородных газов из вакуумного газойля широкого фракционного состава, мазута и других тяжелых нефтяных остатков. Каталитический крекинг значительно влияет на глубину переработки нефти и позволяет получить суммарный выход светлых нефтепродуктов до 85-87% за счет выработки компонентов высокооктанового бензина, дизельного топлива, бутан-бутиленовой и пропан-пропиленовой фракций, а также сухого газа, используемого в качестве топлива для нужд НПЗ. Для обеспечения максимального выхода целевых продуктов и минимального количества побочных, а также для достижения высоких технико-экономических показателей процесса катализатор крекинга должен иметь следующие основные свойства: высокую активность, определяющую большую глубину превращения исходного сырья при прочих равных условиях; высокую селективность, которая оценивается способностью катализатора ускорять реакции в требуемом направлении и снижать скорость побочных реакций; стабильность активности, селективности и механических свойств (особенно важна в системах с кипящим слоем катализатора, где катализатор должен быть стойким к истиранию, растрескиванию и давлению вышележащих слоев, а также не должен изнашивать аппаратуру); высокую степень регенерации, характеризующуюся способностью быстро и многократно восстанавливать свою активность и селективность при окислительной регенерации без нарушения структуры и разрушения частиц. Гидроочистка Гидроочистка – термокаталитическая обработка сырья в присутствии водорода с целью гидрирования серосодержащих соединений в сероводород и последующего удаления получившихся газообразных продуктов. Попутно гидрированию подвергаются азотистые, некоторые непредельные соединения и кислород. Основное назначение процесса гидроочистки – удаление серы из бензиновых, керосиновых, дизельных, газойлевых и масляных фракций для получения химически стойких, экологичных, антикоррозионных топлив и смазочных масел. В зависимости от глубины и назначения воздействия водорода различают следующие разновидности гидрогенизационных процессов: гидроочистка, гидрообессеривание и гидрокрекинг. Между тем не всегда возможно разделить процесс гидроочистки и собственно гидрообессеривания. На действующих в настоящее время на российских НПЗ установках гидрооблагораживания нефтяного сырья протекают процессы обессеривания, деазотирования, гидрирования непредельных и полиядерных ароматических углеводородов и др. На катализаторы гидроочистки (гидроочистка бензина, дизельных и реактивных топлив) приходится около 40% мирового рынка катализаторов нефтепереработки. В ближайшие годы следует ожидать прогрессирующего ухудшения качества нефти, поэтому в переработку будет поступать все больше тяжелой и сернистой нефти. В связи с этим, а также из-за возрастания спроса на высококачественные топлива, обусловленного ужесточением экологических требований, возрастает роль процессов гидроочистки. Следовательно, будет возрастать и спрос на катализаторы гидроочистки. В дизельных и бензиновых фракциях присутствие серосодержащих соединений, азот и кислород крайне нежелательно, поскольку ведет к ухудшению работы дизельных двигателей и двигателей внутреннего сгорания, вызывая образование нагаров и так называемых лаковых пленок. Содержание этих соединений нежелательно и с экологической точки зрения. Гидроочистке подвергаются не только товарные целевые фракции, но и сырьевые компоненты для других установок, в которых недопустимо или нежелательно присутствие сернистых, азотосодержащих, кислородосодержащих соединений и тяжелых металлов. Гидрокрекинг Одним из основных углубляющих процессов, использующихся в промышленности для получения моторных топлив из вакуумного газойля и тяжелых газойлей вторичных процессов, является гидрокрекинг. Это один из видов крекинга, проходящий при повышенном давлении водорода, высоких температурах и в присутствии катализаторов. Основное назначение процесса – получение малосернистых топливных дистиллятов, а также высококачественных базовых масел. Наиболее распространенный вид сырья – вакуумный газойль или его смеси с газойлями коксования, термического и каталитического крекинга. Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья. В катализаторах гидрокрекинга должны сочетаться гидрирующие и кислотные функции. В промышленности получили распространение аморфные и цеолитсодержащие катализаторы. Одним из преимуществ процесса «глубокого» гидрокрекинга является высокое качество получаемых продуктов: керосина и дизельного топлива (низкосернистое, с небольшим количеством полициклических ароматических соединений). Кроме того, изменением условий протекания процесса можно регулировать выход различных видов топлива, исходя из сезонных колебаний спроса и рыночной конъюнктуры. Вместе с тем с внедрением процессов гидрокрекинга на российских НПЗ связана в частности реализация задачи получения высококачественных масел, отвечающих современным экологическим и эксплуатационным характеристикам. Каталитический,риформинг Каталитический риформинг - это промышленный процесс переработки гидроочищенных бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов углеводородов (бензола, толуола, ксилола). В основе каталитического риформинга лежит превращение нефтяной фракции с интервалами температур кипения 85-180°С в высокооктановый компонент моторного топлива. В начале 50-х годов было обнаружено, что платина, осажденная на оксид алюминия, является великолепным катализатором риформинга. Первые установки модернизированного процесса, названного платформинг (из-за использования платиновых катализаторов), работали при давлении 2-3 МПа. Затем начался процесс непрерывного совершенствования катализаторов и технологии риформирования прямогонных бензинов. Каталитическая,депарафинизация Наряду с процессами гидроочистки важное значение приобрели процессы депарафинизации нефтепродуктов. Каталитическая депарафинизация – процесс селективного гидрокрекинга н-парафиновых углеводородов, содержащихся в дизельных и масляных фракциях, до легких продуктов, таких как газ и нафта. В настоящее время в связи с общемировой тенденцией ужесточения экологического законодательства, направленного на снижение вредных выбросов при сжигании топлив, а также постоянным ростом требований к качеству нефтепродуктов в РФ с 2016 г. отрасль перешла на выпуск бензинов и дизельного топлива по Евро-5. Согласно Генеральной схеме развития нефтепереработки России до 2020 г. намечено широкое освоение на НПЗ новых технологических процессов, таких как: каталитический крекинг вакуумного газойля, гидрокрекинг вакуумного газойля, гидрокрекинг нефтяных остатков, коксование, производство смазочных масел III группы (для двигателей Евро-5), производство водорода, изомеризация, алкилирование и др. Для РФ особенно важным вопросом является развитие процессов, позволяющих улучшать низкотемпературные характеристики дизельного топлива (предельная температура фильтруемости, температура застывания), что может быть реализовано за счет процесса каталитической депарафинизации, основанного на селективном гидрокрекинге парафиновых углеводородов нормального строения, или за счет процесса изодепарафинизации н-парафиновых углеводородов в структуры разветвленного строения. Мощности нефтепереработки в РФВ 2015 г. в РФ работало 34 крупных и средних НПЗ, включая нефтехимические и газоперерабатывающие заводы, имеющие нефтеперерабатывающие установки. Установки КК действуют на 14 российских НПЗ. На 10 из 20 установок применяются шариковые катализаторы. Суммарная мощность установок в 2015 г. составляла почти 23,5 млн тонн/год. Суммарные мощности установок к 2020 году увеличатся почти в 1,5 раза и составят (с учетом выбывших мощностей) почти 31,3 млн тонн/год. Двадцать пять российских заводов располагают 74 установками гидроочистки общей мощностью 102,7 млн тонн/год. К 2030 г. мощности установок гидроочистки в России увеличатся на 54% (по сравнению с 2015 г.) и составят 153 050 тыс. тонн/год. Суммарные мощности всех 9 установок гидрокрекинга в 2015 году составляли 20 484 тыс. тонн/год. К 2022 году мощности установок гидрокрекинга возрастут в 2,5 раза и составят 54 424 тыс. тонн/год. Мощности семи российских установок гидродепарафинизации составляют 6 978 тыс. тонн/год. В перспективе до 2030 г. за счет строительства новых установок гидродепарафинизации объем перерабатываемого сырья возрастет почти в 2 раза и составит 12,3 млн тонн/год (табл. 1). Т а б л и ц а 1 – Мощность установок

В таблице 2 представлены обобщенные данные по планам нефтяных компаний и отдельных НПЗ по строительству новых установок КК, ГО, ГК, ГДП и КР. Кроме того, в этой таблице приведены данные по выбытию нынедействующих установок. Т а б л и ц а 2 – Количество установок

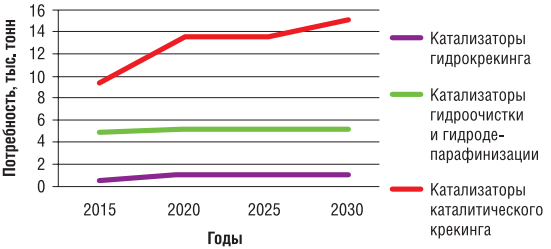

Оценка потребности НПЗ Российской Федерации в катализаторах  Рисунок 2 - Потребность в катализаторах в России Оценка потребности РФ в катализаторах гидроочистки Общая единовременная загрузка катализаторов всех установок гидроочистки в 2015 году (более 130 установок) составляла приблизительно 12–16 тыс. тонн (3,5–4,0 тыс. тонн/год). С учетом планов строительства новых и модернизации существующих установок гидроочистки это значение возрастет до 17 тыс. тонн катализаторов в 2015 году (4,3 тыс. т в год) и до 20–21 тыс. тонн к 2020 г. (5,1 тыс. т /год). В дальнейшем, до 2030 г., единовременная загрузка катализаторов гидроочистки достигнет величин 22–23 тыс. т., т.н. рост составит приблизительно 5,2 тыс. т/год (табл. 3). Т а б л и ц а 3 – Потребность в катализаторах гидроочистки

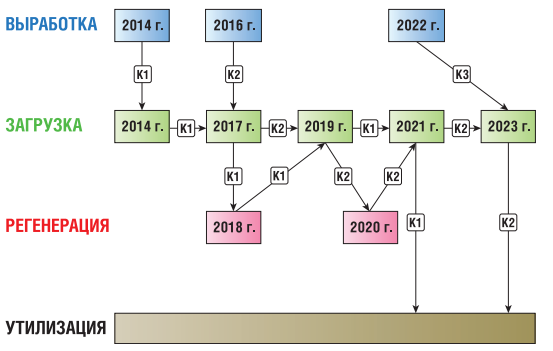

Рисунок 3 - Схема к расчету срока службы катализаторов гидроочистки Оценка потребности РФ в катализаторах гидродепарафинизации В 2015 году потребность в катализаторах депарафинизации составляла приблизительно 90 тонн в год. К 2020 году и на перспективу до 2030 года эта потребность возрастет до 130 тонн в год (табл. 4). Т а б л и ц а 4 - Потребность в катализаторах депарафинизации

Оценка потребности РФ в катализаторах крекинга В 2015 г. потребность в микросферическом катализаторе крекинга составляла 9–9,5 тыс. т/год. По нашим расчетам, в 2020 г. потребность в катализаторах крекинга возрастет до 13,6 тыс. т/год, а к 2030 году достигнет значения 15 тыс. т/год (табл. 5). Т а б л и ц а 5 - Потребность в катализаторах крекинга

Оценка потребности РФ в катализаторах гидрокрекинга. Общая загрузка катализаторов гидрокрекинга в РФ составляла в 2014–2015 гг. приблизительно 2000 т (500–600 т/год). К 2020 г. мы прогнозируем увеличение общей загрузки катализаторов гидрокрекинга до 4000–4500 тонн (1000-1100 тонн/год). Нами были рассчитаны и определены фактические и планируемые объемы загрузки катализаторов по каждому из рассматриваемых процессов. Данные по загрузкам катализаторов сгруппированы по нефтяным компаниям (табл. 6). Т а б л и ц а 6 - Потребность в катализаторах гидрокрекинга

В табл. 7 приведена суммарная потребность российских заводов по всем катализаторам нефтепереработки. Т а б л и ц а 7 - Потребность в катализаторах в целом по России

Сертификация нефтегазового оборудованияК нефтегазовому оборудованию относят оборудование, используемое в нефтегазовом комплексе. Нефтегазовым оборудованием считается оборудование, которое используется для добычи, перегонки, переработки и утилизации нефтегазового сырья, а также геологических работ. Нефтегазовое оборудование представляет собой обширную группу промышленной продукции, которое подразделяется на: геологоразведочное; насосно-компрессорное; электротехническое; геофизическое; теплообменное; общезаводское; предназначенное для бурения, эксплуатации, исследования и технического обслуживания скважин. Все оборудование можно отнести к группе 360000 ОКП «Оборудование нефтяное и химическое». В Российской Федерации и Таможенном союзе сертификация нефтегазового оборудования представляет собой обязательную процедуру, поскольку данное оборудование содержится в Едином перечне продукции, установленном ПП РФ № 982. Нефтегазовое оборудование представляет большой спектр промышленной продукции, которое используется в нефтегазовом комплексе. Оно включает в себя трубопроводную арматуру, продукцию для бурения скважин, компрессорные и насосные установки, бурильные трубы, гидро- и пневмосистемы, строительные материалы, технику для добычи и обработки сырья, геофизических работ, и множество других работ. Но для всех групп продукции объединяющим фактором является область их применения. На нефтегазовое оборудование, как правило, производителю приходится оформлять несколько документов. В первую очередь, оформляется пожарный сертификат на нефтегазовое оборудование в территориальном отделении МЧС России. На основании полученной документации (пожарного сертификата, протоколов и испытаний), заявитель может получить сертификат соответствия на нефтегазовое оборудования в аккредитованном органе по сертификации. Сертификат ТР ТС После вступления России в Таможенный Союз на ее территории начали действовать общие для всех стран-участниц технические регламенты. Таким образом, с 2010 года сертификация нефтегазового оборудования проводится на основании ТР ТС 010/2011 «О безопасности машин и оборудования». Отныне оформление сертификата соответствия ГОСТ Р производится только на добровольной основе, а в обязательном порядке необходимо получать сертификат соответствия техническому регламенту. Сертификация оборудования для нефтегазового комплекса имеет массу нюансов и сложностей, о которых могут знать только специалисты, поэтому очень важно обращаться за качественной профессиональной помощью к опытным специалистам. Обязательной сертификации подлежит следующая продукция химического и нефтяного машиностроения: Оборудование для вскрышных и очистных работ и крепления горных выработок: очистные комбайны; комплексы механизированные; крепи механизированные для лав; пневмоинструмент. Оборудование для проходки горных выработок: комбайны проходческие по углю и породе; крепи металлические для подготовительных выработок. Оборудование стволовых подъемов и шахтного транспорта: конвейеры шахтные скребковые; конвейеры шахтные ленточные; лебедки шахтные и горнорудные. Оборудование для бурения шпуров и скважин, оборудование для зарядки и забойки взрывных скважин: перфораторы пневматические (молотки бурильные); пневмоударники; станки для бурения скважин в горнорудной промышленности; установки бурильные. Оборудование для вентиляции и пылеподавления: вентиляторы шахтные; средства пылеулавливания и пылеподавления; компрессоры кислородные. Декларация ТР ТС Декларация соответствия на нефтегазовое оборудование осуществляется в соответствии с Приложением № 3 к техническому регламенту Таможенного союза «О безопасности машин и оборудования» (ТР ТС 010/2011). Пожарный сертификат Для того, чтобы эксплуатировать и реализовывать оборудование для нефтегазового комплекса на территории России, во множестве случаев необходимо на него оформлять пожарный сертификат. Пожарный сертификат выдается органами, аккредитованными в МЧС. Помимо этого, производителю потребуется получить разрешение от Ростехнадзора. Для осуществления данного процесса производителю необходимо будет предоставить лицензию на изготовление оборудования. Следует помнить, что при сертификации нефтегазового оборудования замена сертификации соответствия нефтегазового оборудования декларацией соответствия недопустима. Международная сертификация по стандарту ISO/TS 29001 Успешное сотрудничество между ISO и международной нефтегазовой промышленностью привело к публикации новой технической спецификации для внедрения системы контроля качества, основанной на ISO 9001 - ISO/TS 29001 «Системы менеджмента качества для нефтяной, нефтехимической и газовой промышленности». Новый стандарт ISO/TS 29001 стал результатом сотрудничества между Американским Нефтяным Институтом (API) и техническим комитетом ISO/TC 67. Стандарт ISO /ТС 29001, включая требования ISO 9001:2000, расширяет область их применения для определенного сектора промышленности, существенно расширяет требования в отношении разработки, развития, производства, установки и обслуживания нефтяной и газовой промышленности. ISO /ТС 29001 предназначено для использования производителям оборудования нефтедобывающей промышленности и материалов, поставщиками услуг в нефтегазовой промышленности, покупателями оборудования, материалов и услуг и организациями, которые могут использовать данный стандарт для проведения оценки соответствия и сертификации. Список литературы Основные положения стандартизации, метрологии и сертификации нефтегазового оборудования. Учебное пособие, 2001, 256 с. П/р Кершенбаума В.Я. Журнал «Управление качеством в нефтегазовом комплексе». |