реферат. Реферат. Реферат Проблемы образования отработанных автомобильных покрышек и их утилизация при помощи перспективных методов

Скачать 149.08 Kb. Скачать 149.08 Kb.

|

|

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ОМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «Промышленная экология и безопасность» Реферат Проблемы образования отработанных автомобильных покрышек и их утилизация при помощи перспективных методов

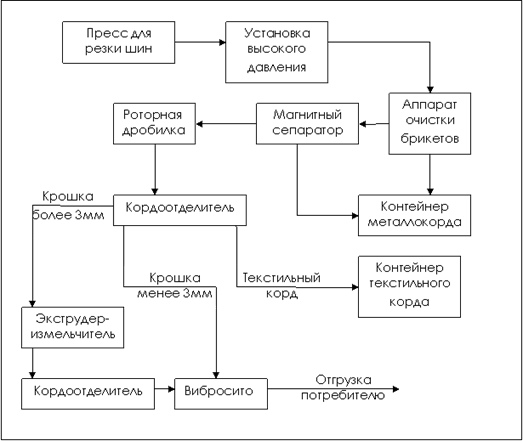

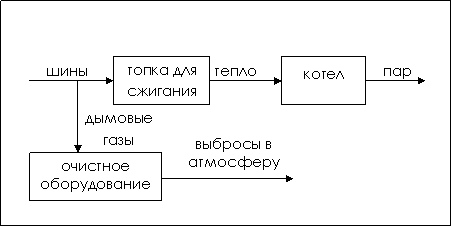

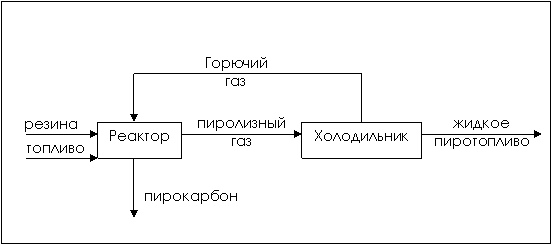

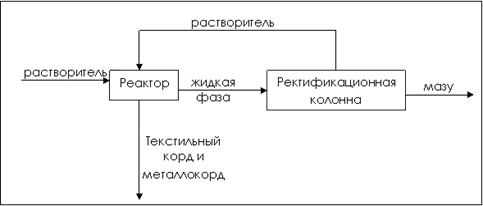

Омск 2018 Содержание Введение………………………………………………...………………………...3 1 Характеристика технологического процесса как источника образования отходов……………………………………………...………………………… ...5 2 Методы утилизации автомобильных шин…. .……………………………....6 2.1 Бародеструкционная технология переработки использованных автомобильных шин…………………………………………………............. ...6 2.2 Сжигание………………………………………………………………... ...8 2.3 Пиролиз………………………………………………………………….... .9 2.4 Растворение в органическом растворители……………………………..10 3 Воздействие автомобильных покрышек на природу (окружающую среду)…………………………………..……………………………………........11 4 Вторичная переработка автомобильных покрышек………………………...12 5 Состав и свойства автомобильных покрышек……….…………...……….. .14 5.1 ГОСТ Р 54095-2010 Ресурсосбережение. Требования к экобезопасной утилизации отработавших шин…………………………………………………15 6 Заключение……………….…………………………………………………….17 7 Список литературы………………………………………………………….....1 Требования к покрышкам, которые проходят вторичную переработку: 13 Введение Одной из самых серьёзных проблем современности считается переработка и утилизация различных отходов. Миллионы тонн, которые ежегодно вывозятся на свалки, окружают со всех сторон крупные промышленные города. Активное распространение во всём мире автомобильного транспорта, широкое применение в промышленности и быту резиносодержащих материалов влечёт за собой накопление больших объёмов полимерных отходов и, в частности, изношенных покрышек. По данным Европейской Ассоциации по вторичной переработке шин (ЕТРА) в 2000 году общий вес изношенных, но непереработанных шин достиг: в Европе-2,5 млн тонн; в США-2,8 млн тонн; в Японии-1,0 млн тонн; в России-1,0 млн тонн. В Москве ежегодно образуется более 70 тыс. тонн изношенных шин, в Петербурге и Ленинградской области — более 50 тыс. тонн.. Объем их переработки методом измельчения не превышает 10%. Изношенные шины являются мощным источником загрязнения нашей атмосферы и не только автомобильные шины не могут естественным образом разлагаться; шины не являются огнеупорными, а при возгорании выделяют в воздух вредных канцерогены. Высокая экологическая опасность изношенных шин обусловлена, с одной стороны, токсическими свойствами материалов, из которых они изготовлены, с другой — свойствами более ста химических веществ, которые выделяются в окружающую среду во время эксплуатации, обслуживания, ремонта и хранения шин Изношенные шины находят применение при устройстве различных ограждений, предохранения берегов от размывания, буферных поддонов и др., но это имеет ограниченный, локальный характер. В тоже время изношенные шины являются источником ценного углеводородного сырья, лома легированной стали и текстильного материала в виде натуральных и синтетических волокон. Поэтому проблема утилизации изношенных шин и других амортизированных резинотехнических изделий актуальна с экологической и экономической сторон. В развитых странах в настоящее время предпринимаются попытки создать технологии по переработке изношенных шин, которые позволили бы повторно использовать резину в различных товарах и материалах. Существующие технологии переработки автомобильных покрышек не в состоянии справиться с громадными и постоянно пополняющимися объёмами сырья и находятся лишь в стадии своего становления. Одной из главных причин, сдерживающих их использование, является, во-первых, непостоянство состава и свойств этого вида вторичного сырья, что не позволяет при заданных технологических параметрах процесса обеспечить стабильное высокое качество готовой продукции, а во-вторых, отсутствие промышленных способов переработки изношенных шин. Целью данного исследования является решение проблемы с утилизацией и переработкой отработанных автомобильных шин в России и других странах мира , а также возможные методы для достижения этой цели. Характеристика технологического процесса как источника образования отходов Состав резиновой смеси автошины имеет одно из ключевых значений, влияющих на ее характеристики и качества. Компоненты резины влияют на прочность и износостойкость, устойчивость и сезонность. Собственно именно то, из какого материала сделана та или иная покрышка и будут зависеть условия ее эксплуатации. Резина зимних шин более мягкая и устойчивая к низким температурам, летние – более жесткие и стойкие к износу. На самом деле основной состав покрышки не меняется с момент ее создания – связующая основа каучук, сера в качестве вулканизатора и разнообразные добавки и наполнители. Вот в их количестве и новаторстве и соревнуются сегодня все производители шин. Конструкция шины, если представить ее упрощенно, представляет собой металлическую кольцевую решетку корда с резиновым контактным слоем. Внешний слой – это протектор с определенным рисунком, внутренний – брекер[1]. Каучук, пройдя стадию вулканизации, становится той самой резиной, из которой и будет изготовлена покрышка. На этапе превращения каучука в резину в качестве вулканизатора используется чаще всего сера. На этом этапе, меняя соотношение вулканизирующих агентов, можно заложить определенные свойства будущей резиновой смеси. Затем в дело вступают наполнители, самый распространенный из которых, – углерод. Углеродная добавка придает шине ее привычный черный цвет, а также влияет на показатели прочности и жесткости. Чтобы придать шине лучшие сцепные свойства при любой погоде, необходимо сделать ее структуру шероховатой и пористой. Для этого к резиновой смеси добавляется диоксид кремния. Чем его в составе больше, тем лучше тяговые свойства шины, и тем она дольше прослужит. Вот на этих основных компонентах и строится вся «уникальность» шин. Каждый производитель непрестанно ищет лучший баланс для летних, зимних или всесезонных покрышек, добавляя в рецептуру новые усовершенствования и тестируя различные соотношения материалов. Методы утилизации автомобильных шин Захоронение шин Необходимость в массовых хранилищах изношенных шин обусловлена тем, что в ряде стран их запрещено вывозить на привычные свалки. Поскольку шины не разлагаются, они не представляют угрозы для окружающей среды. После закладки куски шин покрываются слоем земли 15 см, что понижает опасность возникновения пожара. Однако, попадающая на хранение резина - это потерянные ресурсы, и предпочтительно использовать изношенные шины в качестве топлива, для производства резиновой крошки и для других целей. В связи с этим, Европейским Союзом принято решение запретить хранение целых шин с 2006 года Использование целых автомобильных шин Изношенные шины применяются для устройства искусственных рифов, используемых, как место обитания рыб и устриц. Фирмой «Гудьир» в 1970 г. у берегов Австралии был создан искусственный риф из 15 тыс. шин. Рифы сделаны у берегов Флориды (215 тыс. шин); Новой Зеландии, Ямайки, Греции, Японии и др. Загрязнение морской воды при этом не случается. Около 200 искусственных нерестилищ из изношенных шин произведено в Германии [2]. Старые шины используют для зашиты склонов от эрозии. Для этого склоны покрывают шинами, насыпают на них землю и засевают травой. Согласно разработке фирмы «Органикой» (Германия), при создании звукоизолирующих ограждений вдоль автострад у шин удаляют одну боковину, после чего их соединяют и заполняют землей. В результате создается наклонный спуск, который можно озеленить. Такая конструкция не отражает звук и требует 5 тыс. шин на 100 м погонной длины барьера. Одновременно конструкция используется в качестве барьера безопасности. Бародеструкционная технология переработки использованных автомобильных шин Технология бародеструкционной переработки использованных автомобильных шин была придумана компанией ООО «Астор». Технология основана на явлении "псевдосжижения" резины при высоких давлениях и истечении её через отверстия специальной камеры. Получение резинового порошка из изношенных шин осуществляют путем их постадийного измельчения, фракционирования, магнитной сепарации и выделения текстильного корда. Предварительно автомобильные шины посредством давления продавливают через отверстия решетки с образованием смеси резиновых жгутов размерами 20-80 мм, металлобрикетов, текстильного и металлического корда. Из смеси посредством магнитной сепарации выделяют металлобрикеты и металлический корд. Оставшаяся масса подаётся в роторную дробилку, где резина измельчается с образованием резинового порошка размером до 10 мм. Из него выделяют текстильный корд. Одновременно с выделением текстильного корда осуществляют разделение резинового порошка на мелкую фракцию менее 3мм и крупную от 3-10 мм. В случае если резиновая крошка фракцией более 3 мм интересует потребителя как товарная продукция, то она фасуется в бумажные мешки, если нет, то она попадает в экструдер-измельчитель. Крупную фракцию доизмельчают и из полученного резинового порошка выделяют остатки металлического и текстильного корда путем сволачивания и удаления[3].Технологическая линия для получения резинового порошка из изношенных шин включает дробилку, первый магнитный сепаратор, тонкодисперсный измельчитель и транспортные связи между составляющими линию устройствами. Линия снабжена бародеструкционной установкой для разрушения автомобильных шин на резиновые жгуты и металлобрикеты (рис.1). Линия имеет второй магнитный сепаратор, первое и второе барабанные устройства для выделения текстильного корда и фракционирования резинового порошка. Изобретение позволяет увеличить выход товарного резинового порошка повышенной чистоты с большой активной поверхностью за счет двухступенчатого принципа очистки порошка от текстильного корда.  Рис. 1 . Метод бародеструкционной переработки Сжигание Сжигание один из самых простых способов переработки шин, заключается в высокотемпературном окислении, в основном в барабанных печах на цементных заводах. При сжигании выделяется тепло, которое идёт на отопление или для производства электроэнергии. Данный способ переработки является энергетически малоэффективным, так как при изготовлении одной покрышки затрачивается энергия, содержащаяся в 35л нефти, а при сжигании выделяется энергия, эквивалентная 8л нефти. Кроме того, в окружающую среду выделяется множество загрязняющих веществ: диоксид серы, бифенил, антрацен, флуорентан, пирен, бенз(а)пирен хлорированные диоксины и фураны[4]. После сжигания шины получается тепло, которое идет на нагревание воды в котле до пара. Далее пар пускают на отопление или в паровую турбину, для получения электричества(рис. 3.).  Рис. 2. Схема сжигания автомобильных шин Переработка шин пиролизом Пиролиз - способ термической переработки резины с ограничением или без доступа кислорода. Автошины разделывают на куски с помощью механического инструмента, перекладывают в корзины для пиролиза. В реактор пиролиза корзины загружают через верхнюю крышку с помощью крана мостового электрического при температуре в аппарате не менее 75-100 оС. После закрытия уплотнения крышки реактора производится контроль герметичности установки. Температура в аппарате поддерживается на уровне, который обеспечивает работу конденсатора жидких продуктов пиролиза без перегрузки[5]. Для охлаждения холодильника - конденсатора предусмотрена замкнутая оборотная система водоснабжения с охлаждением на градирне. Для охлаждения аппарата пиролиза до температуры 100 оС производится продувка системы углекислотой с баллона, после чего с помощью крана выгружаются корзины с твердым остатком продуктов пиролиза.(рис.3.) Жидкие продукты пиролиза передаются в емкость хранения. К достоинствам разработанной установки можно отнести простоту и надежность конструкции, а также экологическую чистоту технологии. Газовая фаза и твердый остаток используются в топках печей для создания температуры, а жидкая фракция, представляющая собой смесь углеводородов, по своим свойствам может быть доведена до различных товарных продуктов. Твердые отходы, которые представляют собой механические загрязнения после чистки шин и угольную золу из топок печей, по мере накопления, вывозят на полигоны. Процесс пиролиза позволяет контролировать выход газовой, жидкой и твердой фазы изменением температуры  Рис. 3. Схема пиролиза автомобильных шин Переработка автошин путём растворения в органическом растворителе Растворение в органическом растворителе - процесс термоожижения отходов при запуске в органическом растворителе при температуре 280-435oС и давлении не менее 6,1 МПа, отделение жидкой фракции на фракцию с температурой кипения выше 220oС. При этом жидкую фракцию с температурой кипения до 220o подвергают каталитическому риформингу, и часть жидкой фракции после этого используют в качестве целевого продукта, а часть используют в качестве растворителя с новой порцией отходов. Из одной тонны резины получаются следующие продукты: бензиновая фракция 325 кг, мазут 175 кг, технический углерод 300 кг, металлокорд 200 кг[6]. Метод растворения в органическом растворителе является новым и ещё не имеет промышленного применения. Из его преимуществ следует отметить отсутствие отходов, высокую ликвидность продуктов переработки, низкие затраты на органический растворитель (цена растворителя для переработки одной тонны резины составляет 0,11 евро).  Рис. 4. Схема растворения автомобильных шин в органическом растворителе Воздействие автомобильных покрышек на природу (окружающую среду) Изношенные шины являются очень вредным материалом для окружающей среды. Это связано с особенностью их производства и свойств материалов, из которых они сделаны. Именно шины составляют большую часть резиновых отходов. В меньшей степени такие отходы формируют резиновые трубки, прокладки, ремни, коврики и тому подобное. Шина состоит из различных слоев и материалов, каждый из которых имеют различные функции. Основным структурным элементом изделия являются резины — натуральные и синтетические, а все компоненты подобраны таким образом, чтобы обеспечить максимальный срок службы и наибольшее сопротивление к механическим повреждениям и воздействию окружающей среды. С одной стороны это позволяет покрышкам служить годами, с другой – оставленные на свалке, они будут разлагаться сотни лет, отравляя окружающую природу[7]. В шинах содержаться сотни различных синтетических химических веществ, крайне вредных для окружающей среды. Сжигание шин проблему утилизации не решает, т.к. в результате в атмосферу выбрасываются токсичные соединения, которые отравляют воздух, нанося вред не только окружающей среде, но и здоровью людей. Старые шины часто валяются по дворам, на обочинах дорог, немало их брошено в лесах или других неподходящих местах. Мало кто задают себе вопрос, что происходит с отходами, и как они влияют на окружающую среду. Оказывается, что шины разлагаются очень медленно, что является следствием свойств, необходимых для обеспечения прочности и долговечности при эксплуатации. Из-за этого негативное влияние шин на окружающую среду сохраняется в течение длительного времени — более 100 лет. Использованные шины являются одним из основных видов промышленных отходов. Несмотря на то, что автолюбители до сих пор, как правило, выкидывают шины, как обычный мусор, автопредприятия по закону должны сдавать их на утилизацию. Это совершенно правильно, ведь количество автотранспорта в России постоянно растет, что увеличивает количество автоотходов. Цены на утилизацию покрышек и шин в России значительно различаются, но уже сейчас все больше появляется организаций, предлагающих утилизацию шин, авторезины, отработанного масла, аккумуляторов и других отходов. Думается, что через несколько лет и автолюбители обязаны будут сдавать вредные отходы для утилизации. Положительное качество утилизации старых шин в том, что в результате их переработки могут быть получены продукты, полезные во многих отраслях промышленности, например, в строительстве, в прокладке автодорог и т.п. В частности, крошка их использованных шин вводится в асфальтовую смесь для покрытия дорог, что увеличивает сцепляемость шин с поверхностью трассы. Вторичная переработка автомобильных покрышек В последние годы во многих странах большое внимание уделяется проблеме использования образующихся изношенных шин, которые являются одним из самых многотоннажных полимерных отходов. Изношенные шины влияют на экологию, поскольку вышедшие из эксплуатации шины накапливаются в местах их эксплуатации (в автохозяйствах, на аэродромах, промышленных и сельскохозяйственных предприятиях, горно-обогатительных комбинатах и т.д.). Вывозимые на свалки или рассеянные на окружающих территориях, шины длительное время загрязняют окружающую среду вследствие высокой стойкости к воздействию внешних факторов Самым распространенным методом переработки покрышек, от которой еще можно получить финансовую выгоду является их обновление. Реставрация осуществляется путем налаживания нового протектора, горячим и холодным методом. Горячий метод Такой метод применяется в основном для реставрации покрышек легковых автомобилей и авиационных. Метод переработки включает в себя такие процессы, как: предварительный осмотр и заделывание повреждений, шероховка оставшейся части протектора, нанесение клея, нанесение нового протектора и вулканизация при высокой температуре. Холодный метод Этот метод реставрации шин является самым распространённым и имеет массу преимуществ по сравнению с горячим. У холодного метода более высокое качество восстановления покрышек, а также допустимость неоднократного ремонта. Восстановление проходит в несколько действий: осмотр покрышки , шероховка протектора, нанесение клея и сырой резин на каркас, затем наносится лента с рисунком, укрепляется оболочка , для фиксации ленты, дальше происходит вулканизация покрышки и обязательно контроль качества Требования к покрышкам, которые проходят вторичную переработку: Отсутствие диска. Утилизации подлежат шины без камер. Покрышка не должна быть испачкана битумом или маслом. Шины не должны быть с посторонними включениями и мусором. Благодаря такой переработке освобождаются большие площади земли для их основного предназначения. Уменьшается вероятность попадания вредных веществ в почву и воду. Вторичная переработка шин является весьма трудоемким и энергозатратным методом. Но, несмотря на это, данные методы переработки набирают все больше популярности. Такой метод выгоден не только с точки зрения сохранения экологии, но и в экономическом плане. Состав и свойства автомобильных покрышек Состав резиновой смеси автошины имеет одно из ключевых значений, влияющих на ее характеристики и качества. Компоненты резины влияют на прочность и износостойкость, устойчивость и сезонность. Собственно именно то, из какого материала сделана та или иная покрышка и будут зависеть условия ее эксплуатации. Резина зимних шин более мягкая и устойчивая к низким температурам, летние – более жесткие и стойкие к износу. На самом деле основной состав покрышки не меняется с момент ее создания – связующая основа каучук, сера в качестве вулканизатора и разнообразные добавки и наполнители. Вот в их количестве и новаторстве и соревнуются сегодня все производители шин. Конструкция шины, если представить ее упрощенно, представляет собой металлическую кольцевую решетку корда с резиновым контактным слоем. Внешний слой – это протектор с определенным рисунком, внутренний – брекер[7]. Каучук, пройдя стадию вулканизации, становится той самой резиной, из которой и будет изготовлена покрышка. На этапе превращения каучука в резину в качестве вулканизатора используется чаще всего сера. На этом этапе, меняя соотношение вулканизирующих агентов, можно заложить определенные свойства будущей резиновой смеси. Затем в дело вступают наполнители, самый распространенный из которых, – углерод. Углеродная добавка придает шине ее привычный черный цвет, а также влияет на показатели прочности и жесткости. Чтобы придать шине лучшие сцепные свойства при любой погоде, необходимо сделать ее структуру шероховатой и пористой. Для этого к резиновой смеси добавляется диоксид кремния. Чем его в составе больше, тем лучше тяговые свойства шины, и тем она дольше прослужит. Вот на этих основных компонентах и строится вся «уникальность» шин. Каждый производитель непрестанно ищет лучший баланс для летних, зимних или всесезонных покрышек, добавляя в рецептуру новые усовершенствования и тестируя различные соотношения материалов. ГОСТ Р 54095-2010 Ресурсосбережение. Требования к экобезопасной утилизации отработавших шин Гост Р 54095-2010 устанавливает требования к утилизации отработавших шин любого типа, включая покрышки любого типа, перерабатываемых во вторичные ресурсы, с обеспечением мер по защите окружающей среды. Гост распространяется на предприятия, которые передают на утилизацию отработавшие шины и организации, которые принимают эти отходы. Есть несколько способов обращения с покрышками , которые могут отличаться в зависимости от местных экономических и производственных условий. При этом различают: • повторное использование покрышек: • использование материалов, получаемых из покрышек: • получение энергии при сжигании покрышек; • захоронение покрышек. Отработавшие шины могут быть экологически безопасно утилизированы в целом виде, в разрезанном или измельченном виде следующими способами: • строительство гражданских сооружений (например, при создании аварийных заграждений: барьеров на автостраде, разделяющих полосы с противоположным направлением движения: звукопоглощающих ограждений, шлюпочных крвнцов на стенках причалов в гаванях и портах (см. ASTM D6270—08е1 [11J); - укрепление берегов и волнорезы: • изоляция при возведении фундаментов и строительстве оснований дорог: • укрепление крутых откосов вдоль обочин дорог: • производство покровных материалов для сельского хозяйства и обустройства полигонов: • создание искусственных рифов, например для защиты нерестилищ: • изготовление настилов, ковриков, помостов, отбойных приспособлений на причалах, звукопоглощающих приспособлений, опорных вкладышей для землеройных машин, крепеже для шахт и колодцев, элементов тормозной системы, элементов легких мягких резервуаров, аксессуаров одежды и обуви (ремней, дамских сумочек, обувной подошвы) после уделения бортов покрышки (только в разрезанном виде); - строительство временных дорог для движения тяжелой строительной техники: • создание резервуаров или желобов для воды в ирригационных системах. Установлены следующие способы продления жизненного цикла частично использованных покрышек: • наложение нового протектора (для всех типов покрышек): • повторная проточка канавок протектора грузовых автомобилей (способ неприменим для покрышек легковых автомобилей, так как не обеспечивает достаточной глубины протектора). 5.1.1 Наложение нового протектора позволяет повторно использовать покрышку на 80 %. 5.1.2 Отобранные неповрежденные покрышки легковых и грузовых автомобилей продают компаниям. занимающимся наложением протекторов. 5.1.3 То. что осталось от первоначального протектора, снимают при шлифовке, а новый протектор накладывают на корпус покрышки посредством вулканизации. 5.1.4 Производство восстановленных покрышек в странах ОЭСР —хорошо развитая отрасль промышленности. 5.2 Когда покрышки приходят к завершению своего жизненного цикла и их повторное использование в качестве частично изношенных изделий невозможно, покрышки попадают в систему переработки отходов. 5.2.1 Восстановление и возможное конечное размещение использованных покрышек следует осуществлять ресурсосберегающими и экобеэопасными способами. 5.2.2 Использование покрышек — предмет внимания соответствующей службы сбора отходов. В большинстве случаев отдельно отобранные покрышки, завершившие жизненный цикл, обладают[8]. Заключение Одним из наиболее проблемных элементов человечества является автомобильный транспорт, отходы которого являются особенно агрессивными по отношению к окружающей среде, и хотя в настоящее время существует различные пути переработки этих отходов, но общего решения проблемы пока не существует. Проблема использования изношенных шин имеет важное экологическое значение, поскольку вышедшие из эксплуатации шины накапливаются в местах их эксплуатации (в автохозяйствах, на аэродромах, промышленных и сельскохозяйственных предприятиях, горно-обогатительных комбинатах и т.д.). Вывозимые на свалки или рассеянные на окружающих территориях, шины длительное время загрязняют окружающую среду вследствие высокой стойкости к воздействию внешних факторов (солнечного света, кислорода, озона, микробиологических воздействий). Проблема использования изношенных шин также влияет на экономику, потому что потребности хозяйства в природных ресурсах непрерывно растут, а их стоимость постоянно повышается. Использование изношенных шин, содержащих помимо резины, технические свойства которой близки к первоначальным, большое количество армирующих текстильных и металлических материалов, является источником экономии природных ресурсов. Ситуация в России печальная , но принципы ответственного потребления понемногу проникают в сознание и наших граждан. Через несколько лет и сами владельцы автомобилей , и представители бизнеса будут точно знать, что и как нужно делать со старыми шинами, чтобы извлечь из них максимальную пользу для себя и окружающей природы. Таким образом, в ближайшие годы способы утилизации покрышек будут совершенствоваться, а объемы переработки резины – расти. Особенно это касается развитых стран, где экологические вопросы и вторичное использование материалов давно находятся под пристальным вниманием и самих граждан, и властей. Список литературы http://vtorothodi.ru/pererabotka/pererabotka-rezinovyx-pokryshek/ Утилизация и переработка отходов https://moluch.ru/archive/130/35973 / Утилизация изношенных автомобильных шин в России // Молодой ученый. https://www.ronl.ru/diplomnyye-raboty/ekologiya/413737 / Дипломная работа: Переработка автомобильных шин https://vtorothody.ru/pererabotka/avtomobilnyh-shin.html/ Переработка автомобильных шин https://www.bibliofond.ru/view.aspx?id=665348 / Курсовая работа. Утилизация автомобильных шин. http://uas.ru/article1.html / СТАТЬИ ОБ УТИЛИЗАЦИИ И ПЕРЕРАБОТКЕ АВТОМОБИЛЬНЫХ ШИН https://scienceforum.ru/2018/article/2018004751 / ПРОБЛЕМЫ УТИЛИЗАЦИИ ОТРАБОТАННЫХ АВТОМОБИЛЬНЫХ ШИН http://mospolytech.ru/science/autotr2009/scientific/article/s10/s10_05.pdf / Утилизация изношенных автомобильных шин Пальгунов П.П., Сумароков М.В. Утилизация промышленных отходов.- М.: Стройиздат, 1990.-352с Звонов В.А., Кутенев Ф.В. и др. Утилизация автомобильной техники//Стандарты и качество, 2004, №8. |