Токарная обработка. Реферат Токарная обработка

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

|

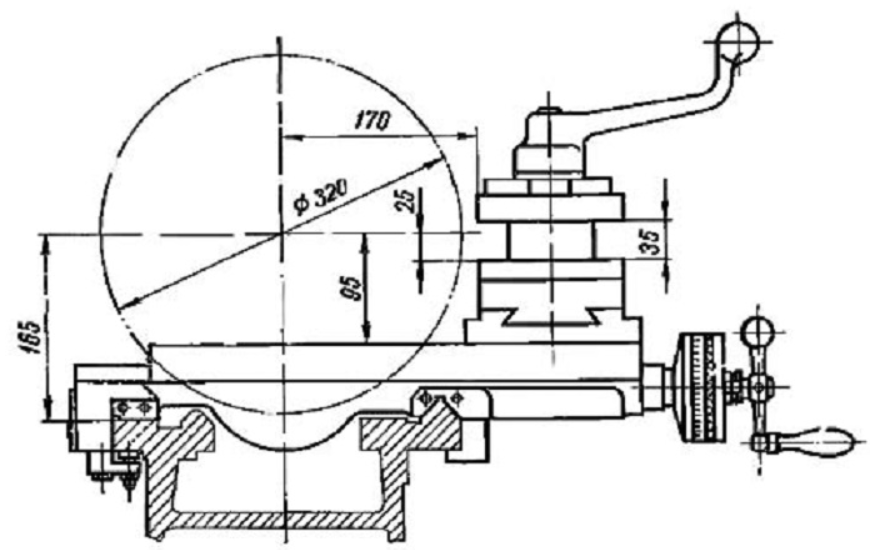

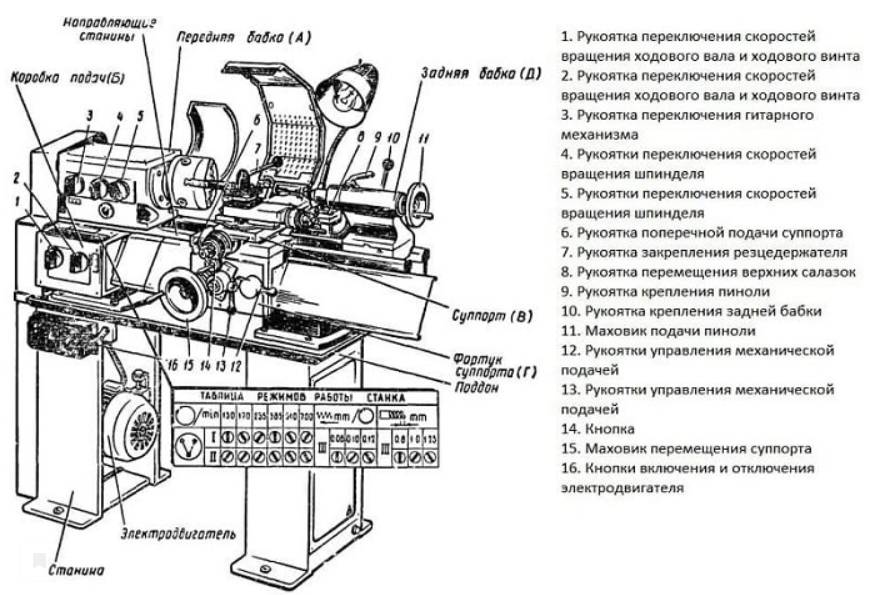

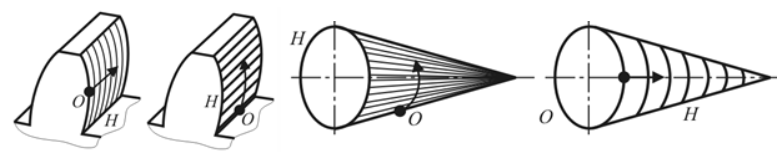

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Кафедра «Технология машиностроения» РЕФЕРАТ «Токарная обработка» Выполнил: Кривабоков Д.А. Студент группы: ИИТ-473 Проверил: к.т.н., доцент. Крайнев Д.В. Волгоград 2021 ОглавлениеВведение 3 Классификация токарных станков 4 Область применения 4 Основные элементы конструкции 5 Методы формообразования, применяемые на токарных станках 8 Инструменты, применяемые на токарных операциях 9 Режимы резания 10 Особенности современных токарных станков с ЧПУ 10 Список литературы 11 ВведениеТокарная обработка – это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Машиностроение и многие другие отрасли промышленности невозможно представить без профессии токаря, которая во все времена была одной из самых востребованных и популярных. И в этом нет ничего удивительного, ведь изготовление большинства деталей осуществляется посредством токарной обработки. Токарная обработка заготовок из металла является очень актуальной и востребованной в наше время, ведь данный процесс обработки можно осуществлять с металлическими заготовками, имеющими различную форму. Наилучшим образом токарные работы подходят для обработки заготовок цилиндрической, конической, фасонной, а также торцевой формы. Следует отметить, что возможности процесса токарной обработки достаточно широки. Классификация токарных станковВ зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков: 1. токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов; 2. токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов; 3. лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности; 4. токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком. Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы. Область примененияТокарные станки используются в ремонтных и столярных мастерских, механических цехах, а также на заводах, где требуется металлообработка или деревообработка. Если нужно обточить поверхности любых форм, выполнить сверление или нарезать резьбу, просто отрезать детали – для всего этого нужен токарный станок. Для мелкосерийного производства предназначены токарно-винторезные станки. С их помощью обрабатывают конические и цилиндрические внутренние поверхности и, конечно, нарезают резьбу. Если производство уже крупное, то и станки нужны соответствующие, желательно с программным обеспечением (их называют ЧПУ). точность работы и высокая производительность такого агрегата нового поколения будет обеспечиваться программой. На больших предприятиях пользуются лишь такими станками. Ещё один вид станков – токарно-револьверный. используется он как для изготовления индивидуальных заказов, так и для серийных. Он заменяет собой сразу много инструментов, так как имеет специальную револьверную головку. Малогабаритные токарные станки применяются в небольших мастерских. Их плюс заключается в том, что при небольшом весе возможен перенос с места на место без применения инструментов для подъема. Габариты у них небольшие, электроэнергии они потребляют немного. возможно их использование в качестве оборудования, на котором ведут обучение в мастерских. Основные элементы конструкцииЛюбой токарный станок по металлу включает в себя основные конструктивные узлы и элементы. Основной и самый крупный элемент, на котором крепятся все остальные детали — это станина. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент. Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу. Передняя бабка поддерживает заготовку и придает ей вращение. Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления. Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился. Суппорт (рисунок 1) может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта. Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.  Рисунок 1 – Схема суппорта За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта. В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей. Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента. Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).  Рисунок 2 – Конструкция токарного станка Методы формообразования, применяемые на токарных станкахПри обработке заготовок резанием различают четыре метода формообразования поверхностей: копирования, следа, касания, обкатки. Выбор соответствующего метода для получения различных поверхностей сводится к установлению движений формообразования, которые воспроизводят образующие и направляющие линии этих поверхностей.  Рисунок 3 – Схемы формообразования поверхностей деталей: Н - направляющая линия поверхности; О - образующая линия поверхности. Инструменты, применяемые на токарных операцияхРанее инструмент для токарных станков насчитывал едва ли пяток наименований. На сегодня перечень даже общих видов резцов выглядит куда внушительнее: проходные (прямые, обратные, отогнутые, упорные); подрезные; отрезные (оттянутые); резьбонарезные (внутренние и наружные); расточные (отверстия глухие и проходные); фасонные различных конфигураций. При этом каждый вид, в свою очередь содержит целый перечень отличающихся друг от друга изделий. Кроме классификации по назначению инструменты делятся по устройству, классу точности, материалу из которого изготовлен. Резцы, полностью сделанные из быстрорежущей стали называют сплошными. Приобретение подобной оснастки обходится недешево. Поэтому больше распространены составные резцы, имеющие из твердого сплава лишь напаянную пластину (головку), а тело (его называют «державка») из обычного металла. Купить подобную оснастку можно куда дешевле, что немаловажно для больших цехов. Существуют и резцы со сменными головками. Чаще их применяют на станках с ЧПУ. При выполнении токарных работ на обычном оборудовании они неудобны. Кроме стали при изготовлении резцов, а также их рабочих граней используют различные сплавы и металлокерамику. По точности обработки поверхности, резцы делят на: черновые; получистовые; чистовые. Первый вид дает токарную обработку невысокого качества, зато способен снимать толстую стружку на высокой скорости. Грубую заготовку доводят чистовыми резцами. Режимы резанияВажным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести: 1. Глубина резания – расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней. При точении – это толщина слоя металла, срезаемого за один проход резца. При обтачивании, растачивании, рассверливании. Определяется исходя из необходимого припуска (объема снимаемого материала), возможности оборудования (мощности электропривода станка, жесткости конструкции и т.д.), режущего инструмента и требований к обработанной поверхности. 2. Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или, начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка. 3. Подача выбирается с учетом скорости резания, вида обработки и требований к обработанной поверхности. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности. Особенности современных токарных станков с ЧПУТокарные станки с ЧПУ – это хорошо зарекомендовавшее себя оборудование, предназначенное для серийного производства. Благодаря ему появляется возможность делать детали с высокой точностью, что немаловажно для токарных станков. ЧПУ позволяет ему улучшить работу без вмешательства человека, делая его практически идеальным для токарных работ и давая ему автономность. Если сравнивать с ручными станками, те, что оснащены ЧПУ, производительнее в четыре раза. Хотя диапазон производительности колеблется от заданных настроек и может составлять от полтора до пяти раз. Благодаря тому, что в станке с ЧПУ совмещается гибкость универсального оборудования и высокая производительность автоматического станка решается проблема использования такой технологии как в серийном, так и единичном производстве. Благодаря тому, что все программы по изготовлению новых изделий записаны в компьютер, пропала надобность переобучать персонал перед переходом на работу с новыми изделиями. Достаточно просто включить нужную программу. Детали, которые делаются на станке с ЧПУ, изготавливаются намного быстрее. Кроме того, из-за отсутствия человека уровень брака и незавершённой работы значительно сокращаются. Список литературыПуш В. Э., Беляев В. Г. Металлорежущие станки //М.: Машиностроение. – 1985. Максимов Ю. В., Верещака А. С., Пини Б. Е. Инструменты и оборудование для токарной обработки. – 2016. Фещенко В., Махмутов Р. Токарная обработка. – Litres, 2018. Яковлева А. П. Эффективность применения комплексирования на токарных станках с ЧПУ //Справочник. Инженерный журнал с приложением. – 2018. – №. 11. – С. 36-40. |