ответы отмо. Регламент таможенного союза тр тс 0332013 О безопасности молока и молочной продукции

Скачать 474.88 Kb. Скачать 474.88 Kb.

|

|

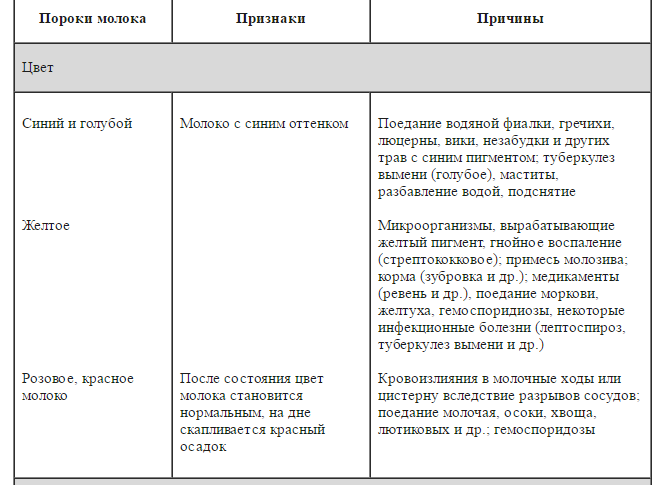

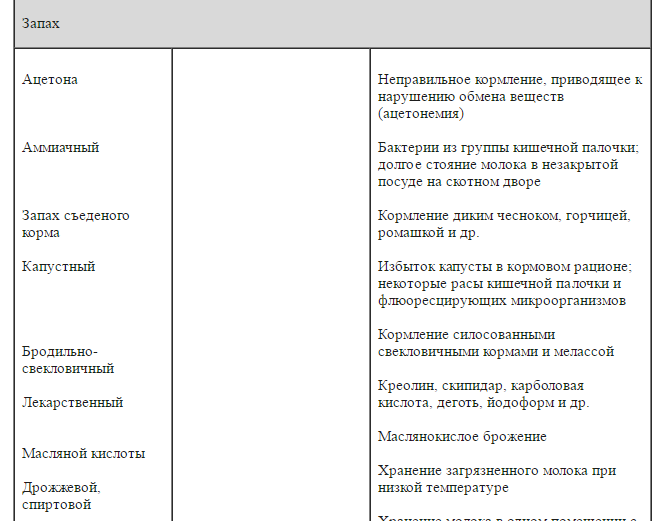

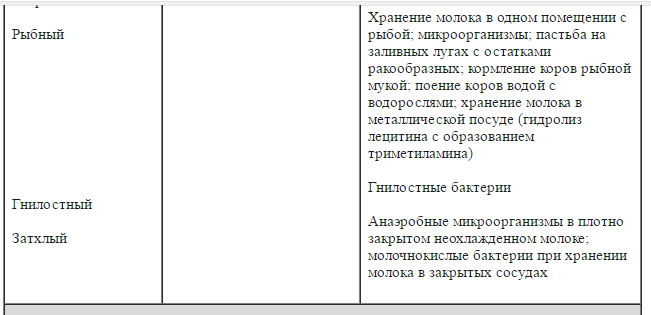

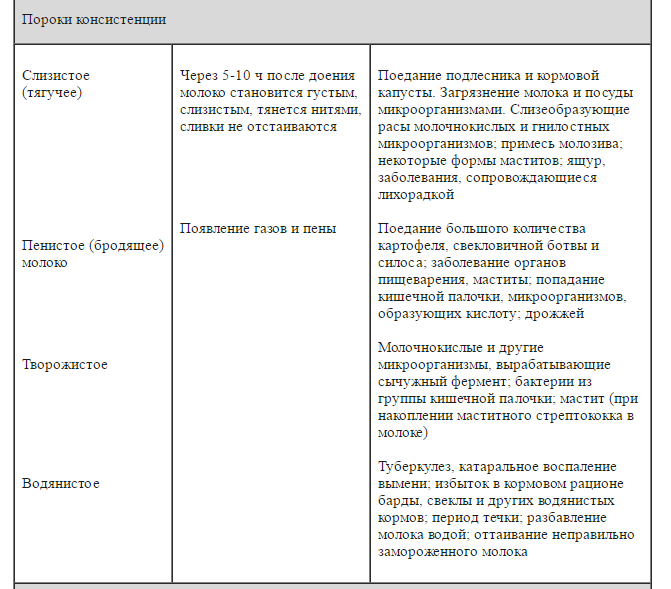

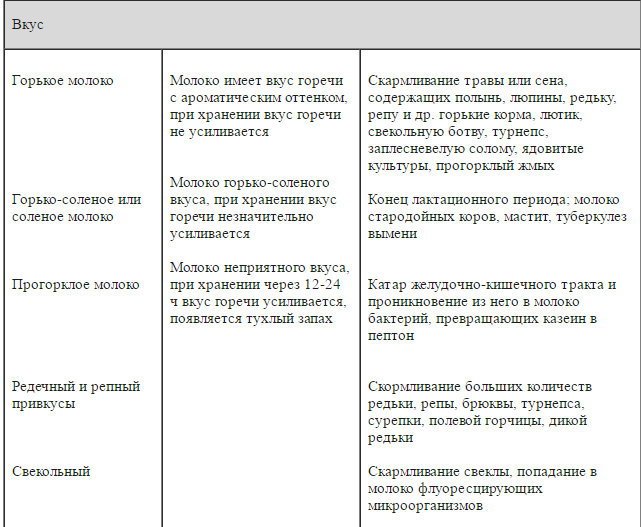

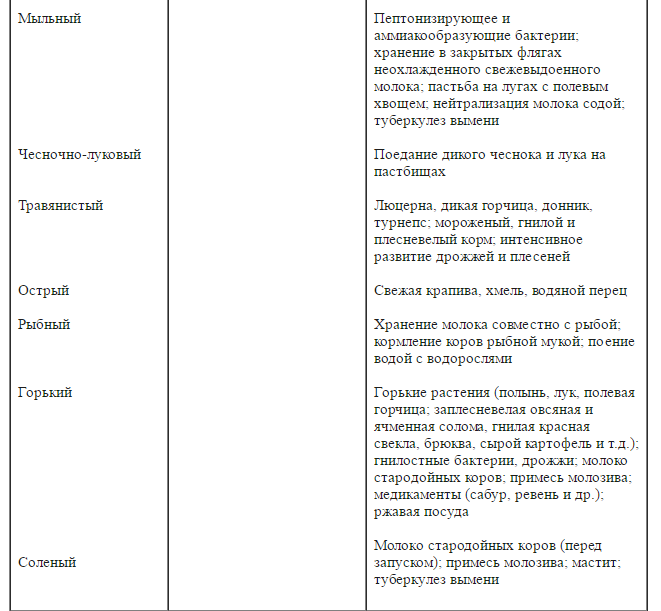

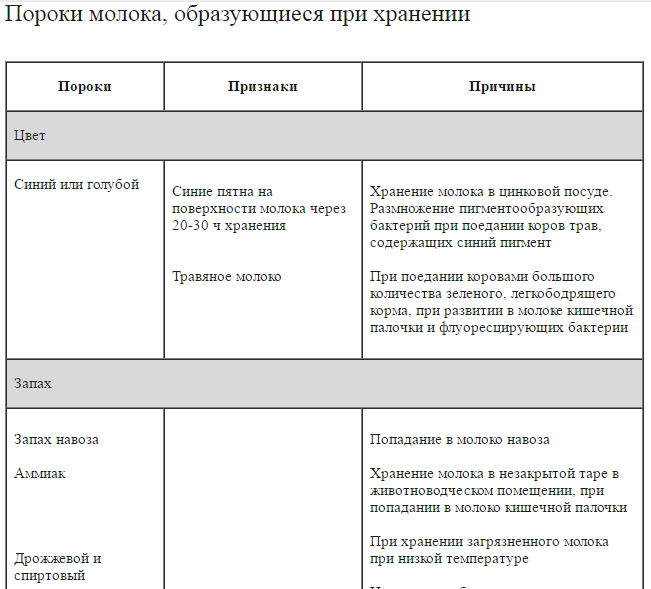

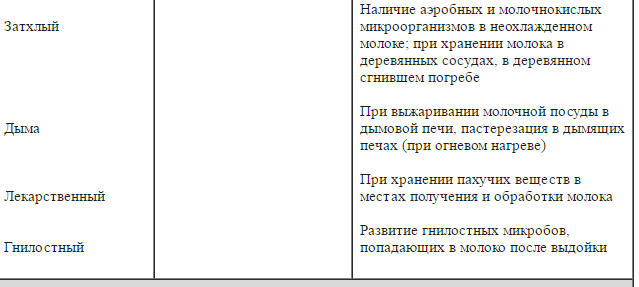

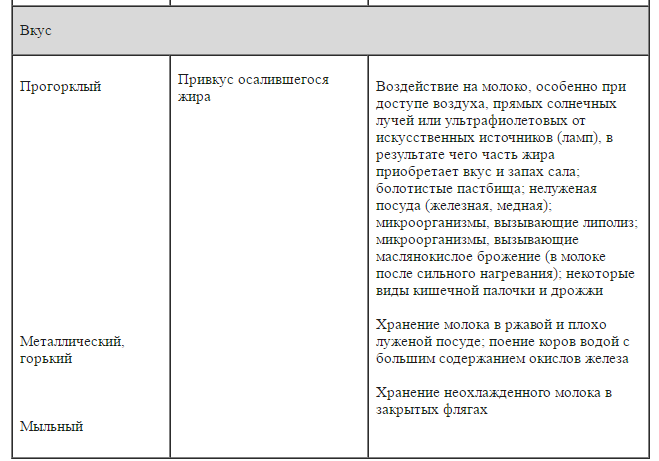

Требования к качеству молока при приемке. Назовите документ, регламентирующий требования к качеству молока. Технических регламент таможенного союза ТР ТС 033/2013 «О безопасности молока и молочной продукции» вступил в силу 1 мая 2014 г. Натуральность. Молоко – продукт нормальной физиологической секреции молочных желез сельскохозяйственных животных, полученных от них в период лактации путем доения без добавления или извлечения каких-либо веществ из него. Соответствие состава и свойства требования действующих нормативно-технических документов (органолептические показатели качества молока коровьего сырого, физико-химические показатели качества сырого коровьего молока-состав и свойства, микробиологические показатели качества сырого коровьего молока). Безопасность. Молоко должно быть получено от здоровых животных в хозяйстве благополучного по инфекционным заболеваниям. Не допускается присутствие ингибирующих веществ (моющие, дезинфицирующие вещества, лекарственные препараты, гормоны). К приемке на молокозавод не допускается анормальное молоко (полученное в первые 7 дней после отела – молозиво, в течении 5 дней перед отелом или до запуска – стародойное, от больных животных, и молоко от животных находящихся на карантине). Молоко, поступающее не предприятие для переработки, должно соответствовать ряду требований, что обеспечит получение из него доброкачественных молочных продуктов.. Под натуральным коровьим молоком (сырье) понимают молоко без извлечений и добавок молочных и немолочных компонентов, подвергнутое первичной обработке (очистка от механических примесей -- фильтрация, и охлаждение до температуры 4°С (+2)) после дойки и предназначенное для дальнейшей переработки. Охлаждение молока проводят в хозяйствах не позднее чем через 2 часа после дойки. Молоко должно быть получено от здоровых животных в хозяйствах, благополучных по инфекционным болезням. По качеству оно должно соответствовать данному стандарту и нормативным документам регламентирующим требования качеству и безопасности пищевых продуктов. К таким документам относятся гигиенические требования безопасности пищевой ценности пищевых продуктов: Санитарно-гигиенические правила нормативы (СанПиН) 2.3.2.1078-01» 1УК 2.6.1.717-98: Радиационный контроль. Стронций-90 и цезий-137. Пищевые продукты. Отбор проб, анализ и гигиеническая оценка». Молоко, предназначенное для изготовления продуктов детского и диетического питания, должно соответствовать требованиям высшего сорта и по термоустойчивости должно быть не ниже 2 группы ГОСТ 25228. Общероссийская базисная норма массовой доли жира молока -- 3,4%, базис-норма массовой доли белка -- 3,0%. каждую десятую часть процента жира нeустановленных норм предусмотрены надбавки к закупочной цене, а за каждую десятую часть процента жира ниже базисной нормы -- скидки с закупочной цены. Приемка молока осуществляется предприятиями молочной промышленности (молокозаводами, молочными комбинатами и др.). По базисной жирности эти предприятия расплачиваются с поставщиками молока. Количество молока фактической жирности пересчитывают на количество молока базисной жирности по формуле: М„.б = (Км * Жм) : Жмб, где Мм,6 -- масса молока базисной жирности, кг; Км -- масса молока фактической жирности, кг; Жм -- массовая доля жира в молоке, %; Жмб -- базисная жирность молока, %. Расчеты при сдаче молока верблюдиц, буйволиц, овец, коз производят по базисной жирности, установленной для коровьего молока. Молоко, полученное от коров в первые 7 суток после отела в последние 5 суток перед запуском, приемке на пищевые цели не подлежит. Органолептические показатели, температуру, плотность, группу чистоты, кислотность, а также группу термоустойчивости определяют ежедневно в каждой партии. Массовую долю белка устанавливают не реже 2 раз в месяц, а содержание соматических клеток, бактериальную обсемененность и наличие ингибирующих веществ -- не реже одного раза в декаду. Согласно СанПиН 2.3.2.1087-01, содержание токсичных элементов, афлатоксина Mi, антибиотиков, ингибирующих веществ, пестицидов, радионуклидов, патогенных микроорганизмов, в том числе сальмонелл, КМАФАнМ и соматических клеток в молоке допускается в следующих пределах. Токсические элементы (не более): свинец -- 0,1 мг/кл(л); мышьяк -- 0,05 мг/кл(л); а кадмий -- 0,03 мг/кл(л); ртуть -- 0,005 мг/кл(л). Микотоксины: афлатоксин Mj -- не более 0,0005 мг/кл(л). Не допускаются следующие антибиотики: левомицетин, тетрациклиновая группа, стрептомицин, пенициллин. Ингибирующие вещества не допускаются. При обнаружении в молоке ингибирующих веществ его относят к несортовому, если по остальным показателям оно соответствует требованиям данного стандарта. Приемку следующей партии молока, поступившей из хозяйства, осуществляют после получения результатов анализа, подтверждающего полное отсутствие ингибирующих веществ. Пестициды: гексахлорциклогексан (а, р, у-изомеры) -- не более 0,05 мг/кг(л); ДДТ и его метаболиты -- не более 0,05 мг/кл(л). Радионуклиды (не более): цезий-137 -- 100 Бк/кг, стронций-90 -- 25 Бк/кг. Характеристика обезжиренного молока как молочного сырья. При сепарировании цельного молока кроме сливок получают обезжиренное молоко, в которое переходят основная часть белковых веществ, лактоза, минеральные вещества и часть биологически активных веществ молока, кроме жирорастворимых витаминов. Массовая доля сухих веществ в обезжиренном молоке составляет около 9%. Молочный жир представлен лишь 0,05% в основном в виде мелких жировых шариков, попавших в плазму молока при сепарировании. Обезжиренное молоко рекомендуется использовать в качестве сырья для производства диетических пищевых молочных продуктов и кормовых целей. Показатели: СОМО 8,9%; белки 3,2%; жир 0,05%; лактоза 0,75%; кислотность 16-21°Т; плотность 1030-1035 кг/м3. Направление переработки: Нормализация по жиру в пр-ве молочных продуктов Пр-во молочных продуктов с полным использованием сухих в-в об/м: напистки пресные, кисломолочные, с немолочными наполнителями Белковых продуктов: творог, сыр,паста,творожные кремы Молочно-белковых концетратов Характеристика пахты как молочного сырья. Пахта образуется при выработке всех видов коровьего масла из сливок. Особая ценность пахты заключается в том, что в нее из сливок переходят липотропные вещества: фосфатиды и лецитин, участвующие в нормализации жирового и холестеринового обменов в организме. Пахта содержит полноценные молочные белки, лактозу, минеральные вещества и биологически активные вещества.Содержание молочного жира (0,5%) в пахте ниже, чем в цельном молоке, но выше, чем в обезжиренном. Пахта, так же как и обезжиренное молоко, является ценным сырьем при производстве молочных продуктов. Кроме того, ее используют для нормализации молочного сырья по массовой доле жира при производстве многих молочных продуктов. Классификация: пахта, полученная при производстве сладко-сливочного масла (кислотность не менее 19°Т); пахта, полученная при производстве кисло-сливочного масла (не более 40°Т). Показатели: СОМО 9,1%; белки 3,2%; жир 0,5%; лактоза 4,7%; кислотность 15-40°Т; плотность 1027-1035 кг/м3. Направление переработки: Нормализация молока по жиру Пр-во сгущеной и сухой пахты Белковых продуктов: творог, сыр Выделение компонентов ультрафильтрации Молочная сыворотка: виды, состав, свойства, область применения. Молочная сыворотка — побочный продукт, получаемый при производстве сыра, творога и казеина. В зависимости от способа производства она имеет некоторые различия в составе, однако в среднем в ней содержится около половины сухих веществ цельного молока. Это позволяет применять молочную сыворотку для получения сывороточных белков и молочного сахара — продуктов, используемых в пищевом, молочном, косметическом и других производствах. Есть и другие способы применения молочной сыворотки, в том числе непосредственно для выработки из нее напитков. Классификация: творожная (кислотность не более 70°Т); подсырная (не соленая, соленая) кислотность не более 20°Т; казеиновая не более 75°Т. Показатели: СОМО 6,3%; белки 0,9%; жир 0,5%; лактоза 4,5%; кислотность 13-75°Т; плотность 1022-1027 кг/м3. Направление переработки: Пр-во напитков(из цельной/осветленной/фильтрованной и нет сыворотки) Концентрирование сухих в-в Выделение белкови пр-во белковых продуктов –альбуминная масса Получение молочного сахара и его производных Полезные свойства сыворотки молочной: антиоксидантное; стимулирующее; заживляющее; слабительное; жаждоутоляющее; профилактическое; противовоспалительное; противоревматическое; антистрессовое; питательное; мочегонное; общеукрепляющее; успокаивающее; регенерирующее; очищающее. Бактерицидная фаза молока. Бактерицидная фаза – это время, в течение которого микроорганизмы, попадающие в свежевыдоенное молоко, не развиваются в нем и даже частично отмирают. В течение бактерицидной фазы молоко обладает бактерицидными свойствами, которые зависят от содержания в нем антибактериальных веществ (лизоцимов, лейкоцитов, нормальных антител, некоторых ферментов и др.), количество которых зависит от индивидуальных особенностей и физиологического состояния животного, а также лактационного периода (молозиво обладает высокой антибактериальной активностью). Продолжительность бактерицидной фазы молока зависит от температуры хранения и первоначального количества микрофлоры. При хранении свежевыдоенного молока неохлажденным бактерицидная фаза продолжается 1-2 часа в зависимости от первоначального обсеменения. По окончании бактерицидной фазы в молоке при температуре выше 10 °С начинается быстрое размножение микроорганизмов, что ведет к повышению титруемой кислотности, накоплению бактериальных токсинов не уничтожающихся при пастеризации, ферментов бактериального происхождения, вызывающих пороки молока. Снижая температуру хранения молока, можно продлить бактерицидную фазу молока на продолжительное время при условии низкой первоначальной обсемененности. Поэтому для увеличения продолжительности бактерицидной фазы необходимо улучшать условия производства молока на ферме, очищать и охлаждать молоко непосредственно после доения. Типы загрязнений молока и их источники. Типы загрязнения молока: Механическая (Определение механической загрязненности молока ГОСТ 8218 – 89) Бактериальная(Определение бакт.загрязн.молока ГОСТ Р 53430-2009) Химическая Источники загрязнений: Наиболее распространенными источниками механического и бактериального загрязнения являются посуда и оборудование, применяемые для сбора и первичной обработки молока, вымя и кожный покров коров, а также обслуживающий персонал и окружающая среда. Поступающие в организм человека чужеродные вещества (ксенобиотики) могут оказывать канцерогенное действие, неблагоприятно влиять на пищеварение, снижать иммунозащитные свойства организма, отрицательно воздействовать на деятельность почек, печени, нервной системы и др. В молоке и молочных продуктах по действующим стандартам не должно содержаться остаточных пестицидов, антибиотиков. Пестициды (фосфора- и хлорорганические) накапливаются в организме животного и частично переходят в молоко. Особенно опасны хлорорганические пестициды. Максимально допустимые уровни содержания пестицидов (гексахлоран) в молоке 0,05 мк/кг, в молочных продуктах в пересчете на жир — 1,25 мк/кг. Одним из самых распространенных загрязнений молока является загрязнение металлами, которые в больших концентрациях токсичны. Они попадают с кормами, при переработке молока (оборудование), из упаковочных материалов. Пороки молока: определение, классификация, характеристика, причины возникновения, меры предупреждения. В чем отличие пороков «окисленный вкус» и «прогорклый вкус»? . Пороки цвета (синее, желтое, кровянистое) возникают при размножении пигментирующих микроорганизмов, при маститах, туберкулезе молочной железы, разбавлении молока водой, подснятии жира, хранении молока в оцинкованной посуде, при стрептококковом воспалении молочной железы, туберкулезе вымени, примеси молозива, употреблении определенных кормов, нарушении правил машинного доения. 2. Пороки запаха бывают бактериального и кормового происхождения, а также возникают при использовании некоторых лекарственных препаратов: аммиачный, капустный, маслянокислый, дрожжевой, спиртовой, рыбный, гнилостный, затхлый, лекарственный. 3. Пороки вкуса бывают кормового, бактериального и физико-химического происхождения: рыбный, горький, прогорклый, соленый, мыльный, репный и редечный, чесночно-луковый, свекольный, травянистый, острый, металлический, салистый. 4. Пороки консистенции возникают при заболевании животных, размножении микроорганизмов в молоке, скармливании некоторых кормов: слизистое, бродящее, водянистое. 5. Пороки технологических свойств обусловлены физиологическим состоянием организма, микробиологическими факторами, использованием недоброкачественных кормов: преждевременное скисание, нескисание, сычужное свертывание.          Меры предупреждения пороков молока: Для предотвращения появления пороков в молоке прежде всего необходимо строго соблюдать санитарно-гигиенический режим получения, хранения и транспортирования молока. Необходимо контролировать качество кормов и кормовые рационы, температурные режимы хранения кормов. Нельзя допускать использование замороженных, заплесневелых и сильно загрязненных кормов. Для устранения кормовых запахов и вкуса молоко дезодорируют, при этом освобождаются от абсорбированных химических соединений, не свойственных молоку. Необходимо избегать хранения молока на свету, а также в неоловянированной таре, стараться минимально подвергать его перемешиванию. Пастеризованное коровье молоко следует хранить при температуре от 0 до 36°С не более 36 ч с момента окончания технологического процесса; стерилизованное молоко при температуре от 0 до 10 °С — 6 месяцев; в упаковка тетра-брик-асептик — 4 месяца. В чем отличие пороков «окисленный вкус» и «прогорклый вкус»? Пороки различного происхождения: химического- окисленный вкус. микробиологического -прогорклый вкус, Окисленный вкус молочные продукты приобретают в результате окисления жирных кислот и фосфатидов под действием кислорода и катализаторов (света, меди). В целях предупреждения порока необходимо применять дезодорацию и вакуумную обработку для удаления свободного кислорода, использовать антиоксиданты, не допускать загрязнения молока следами тяжелых металлов. Прогорклый привкус возникает вследствие гидролиза эфирных связей в молочном жире. Для того чтобы предупредить прогоркание молока, необходимо правильно конструировать аппаратуру для доения и хранения молока, не допускать чрезмерного перемешивания, а также замораживания и оттаивания продукта, способствующих появлению свободного жира. Первичная обработка молока на ферме: цель, технологическая диаграмма, постадийное описание диаграммы с указанием цели, способов и режимов осуществления каждой стадии. Цель: обеспечить стойкость молока при транспартировании и хранении Схема:

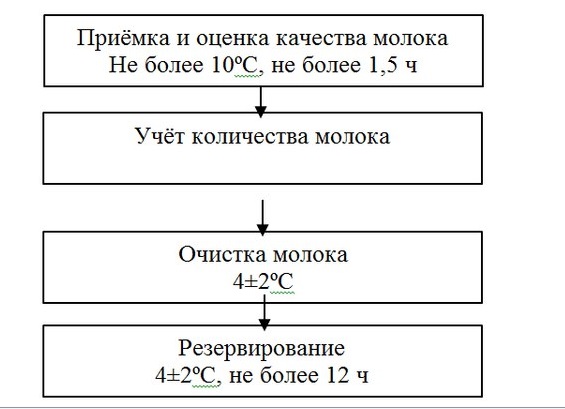

Очистка: (удаление механических примесей,корма ,пыли и т.д.) 1.)фильтр(эффективнее,если фильтрование будет проводиться по касательной,а не под прямым углом) 2.)На сепараторе-молокоочистителе Охлаждение : до температуры 4 плюс-минус 2 с целью продления бактерицидной фазы и подавление роста микроорганизмов 1.)пластинчатых охладителях 2.) резервуарах Хранение: в закрытых резервуарах с термоизоляцией, обеспечение сохранения температуры Цельное и обезжиренное хранят не более 36 часов с учетом перевозки. Транспортировка: Молоко транспортируют в цистернах, металлических флягах с закрытыми крышками .Тем-ра молока не более 10 С. Допускается проводить термическую обработку в следующих случаях: 1.)При кислотности сырого и сырого об/молока от 19-21 Т 2.)При кислотности сырых сливок от 17-19 Т 3.)При хранении сырого, сырого обезжиренного молока, сливок более 6 часов. 4.)Продолжительность перевозки превышает допустимый период. Сведения о предварительной термической обработке молока ОБЯЗАТЕЛЬНО указывают в сопроводительной документации. Цель и способы очистки молока на ферме Цель: удаление механических примесей Осуществляют путем пропускания молока через фильтр, либо на сепараторе- молокоочистителе . Цель, сущность и способы охлаждения молока на ферме. Цель : продление бактерицидной фазы и подавления роста микроорганизмов Немедленно после очистки молока охлаждают до 4 плюс/ минус 2 градуса Для этого используют пластинчатые охладители или резервуары для охлаждения молока. Способ и режимы хранения молока на ферме. Хранение Осуществляется в закрытых резервуарах (танках) с термоизоляцией. Допускается хранение сырого молока и обезжиренного при t=4±2 ̊C не более 36 часов. Сырые сливки не более 36 часов до температуры 8 градусов Сырье предназначенное для производства детского питания при 4 плюс минус 2 градуса не более 24 часов 22)Транспортирование молока от фермы до предприятия Молоко транспортируют в цистернах , металлических флягах с плотно закрытыми крышками, разрешенными дл контакта с молоком и молочными продуктами перевозят с помощью специализированного транспорта : автомолцистерны Достоинства: дешевизна, обеспечение сохронения качества молока Во время перевозки молочного сырья к месту переработки вплоть до начала переработки его температура не должна превышать 10 градусов, при не соответствии установленной температуре сырьё подлежит немедленной переработки. Первичная обработка молока на молокоперерабатывающем предприятии: цель, технологическая диаграмма, постадийное описание диаграммы с указанием цели, способов и режимов осуществления каждой стадии.  Приёмка и передача молока между поставщиком и заводом осуществляется по «договору поставок». Приёмка молока осуществляется по графику, прописанному в договоре поставок в установленном месте. Местом приёмки является приёмный пункт и лаборатория перерабатывающего предприятия. Молоко принимает приёмщик или мастер смены с участием лаборанта. Приёмку молока начинают с визуального осмотра тары. Проверяют чистоту и целостность пломб, наличие резиновых уплотнителей на крышках. Шланги и штуцера цистерн дезинфицируют и ополаскивают, затем снимают пломбы и перемешивают молоко мутовкой и отбирают пробы для исследований. Время приёмки – это период времени, необходимый для отбора проб, измерения показателей качества и оформления удостоверения качества безопасности. Общее время приёмки не должно превышать 1,5 часа. Приёмка молока включает следующие процедуры: А) Предоставление документов, сопровождающих партию молока Документы, сопровождающие партию молока: 1) Товарно-транспортная накладная (ТТН) 2) Ветеринарное свидетельство 3) Протоколы испытаний показателей безопасности Б) Отбор проб из автомолцистерны. Отбор проб и подготовка к анализу физико-химических показателей: по ГОСТ 26809-86г Отбор проб для подготовки к микробиологическому анализу: по ГОСТ 9225-84 и ГОСТ 30705-2000г. Пробы отбирают из каждой единицы транспортной тары в присутствии представителя другой стороны. Пробу молока хранят до конца исследований. В) Измерение показателей качества Показатели качества молока при приёмки оценивают стандартизованными методами. Ежедневно в каждой партии определяют: - органолептические показатели; - температуру; - массовую долю жира, в %; - термоустойчивость(определяют в соответствии с договором поставок); - t замерзания. Не реже 1 раза в 10 дней определяют: - КМАФАнМ ( общую бак/обсеменённость); - содержание соматических клеток; - наличие ингибирующих веществ. Не реже 2-х раз в месяц проверяют: - массовую долю белка, в %. Г) Оформление удостоверения качества и безопасности. Удостоверение качества и безопасности оформляют по специально установленным формам. Оригинал хранится у лица, осуществившего приёмку, а копии у поставщика или лица, осуществившего транспортирование молока. Слив молока из автомолцистерн происходит самотёком или с помощью заводского насоса. Разные партии молока не могут приниматься по одной линии и принимаются по разным. Оборудование, составляющее линию приёмки молока - насосы; - расходомеры, счётчики, весы; - фильтры или сепараторы-молокоочистители; -охладители; -резервуары. Завод обязан возвратить поставщику тару (фляги, автомолцистерны) в чисто вымытом виде не позднее 1 часа после передачи молока. Для этого применяют :счетчики,весы,расходомеры. Молоко принимают по массе или по объему,затем объемные единицы пересчитывают в массовые М=V*р Выполняют пересчет фактической массы молока в значения условной массы по базисной массовой доли жира(%) Реальную стоимость молока рассчитывают по содержанию белка и жира. Молоко, предназначенное для производства продуктов детского питания ,сыров, стерилизованных продуктов принимают с надбавкой к закупочной цене. Очистка молока при приёмке: цель, способы, технология. Цель: удаление механических загрязнений и бактериальных клеток. Способы очистки: Фильтрование под действием силы тяжести и давления на фильтре. Центробежный способ (под действием центробежной силы, удаляются механические загрязнения и часть микроорганизмов.) - на сепараторе-молокоочистителе (молоко подогревают до t 35-40ºС, но существует и холодный способ); - на бактофуге (наибольшая степень удаления загрязнений и микробных клеток – 98%) Охлаждение молока при приемке: цель, режим, способы. Цель: продление бактерицидной фазы и подавление роста микроорганизмов. Продолжительность бактерицидной фазы в зависимости от t хранения молока:

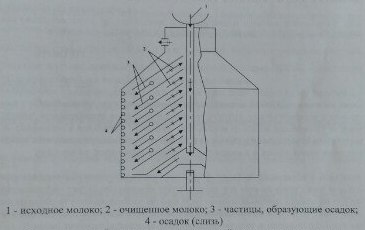

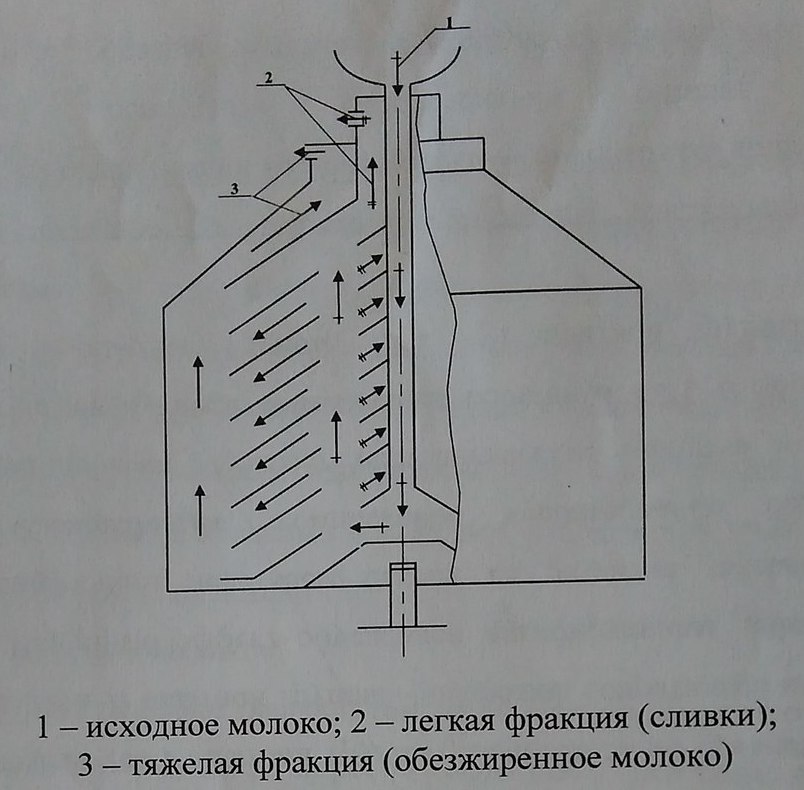

Резервирование молока: цель, режим, технология. Цель: накопление необходимого количества сырья для обеспечения непрерывности технологического процесса. Осуществляется в вертикальных резервуарах (танках) с термоизоляцией при температуре 4±2 ̊С не более 12 часов. Позволяет улучшить условия труда (ликвидировать ночные смены) Цели и виды механической обработки молочного сырья. Механическая обработка – любые воздействия, не связанные с химическими изменениями продукта. ОЧИСТКА ОТ МЕХ. И БИОЛ.ПРИМЕСЕЙ разделение молока на фракции а- фильтрование; б-центробежная очистка на сепараторе-молокоочистителе) удаление клеток бактерий а-бактофугирование; б-микрофильтрация) выделение жира в виде сливок, нормализация (центробежное разделение): а-на сепараторе-сливкоотделителе; б-на сепараторе нормализаторе разделение на сгусток и сыворотку при производстве творога и сыра а-фильтрование; б-центробежное разделение на сепараторе) ПОВЫШЕНИЕ ГОМОГЕННОСТИ И ОДНОРОДНОСТИ ЖИРОВОЙ ФАЗЫ – ГОМОГЕНИЗАЦИЯ Фильтрование: назначение, сущность, движущая сила, оборудование. Классификация фильтров и фильтрующих материалов, анализ достоинств и недостатков. Назначение:разделение неоднородных систем с твёрдой дисперсной фазой, основанный на задерживании твердых частиц пористой перегородкой (фильтром), которая пропускает дисперсионную среду. Осуществляется под действием сил тяжести и давления. Сущность: Механические примеси под действием движущей силы задерживаются на фильтрующей перегородке. Движущая сила – разность давлений с двух сторон фильтрующей перегородки. Разность давлений достигается путем создания избыточного давления на стороне подаваемого молока или вакуума со стороны сборы очищенного молока. Оборудование: фильтрующий материал и фильтры, цедилки, ванны, резервуары, насосы, молокопровод и т.д. Фильтруют либо через тканевые фильтры, либо через нетканые различных конструкций (более предпочтительно). А) при фильтровании во фляги применяют цедилки с плоской или конусообразной решеткой, на которую закрепляется фильтрующая ткань; Б) при заполнении ванн, резервуаров или автомолцистерн применяют фильтрование путём прокачивания его насосом через фильтрующую ткань. На конце трубопровода закрепляется конструкция из металлических решеток с уложенными между ними фильтрами из тканей. Этот способ по качеству очистки уступает ручному фильтрованию, т.к. возможно продавливание примесей через фильтр. В) при доении со сбором в молокопровод применяют закрытые молочные фильтры, установленные в линии молокопровода. Такие фильтры входят в конструкцию доильных установок. Молоко, идущее по молокопроводу, проходя через фильтр, направляется в вакуумный охладитель, а затем в резервуар. Для более эффективной очистки устанавливают параллельно два молочных фильтра, соединенных между собой в общую систему доения для замены фильтрующих тканей. Такая система позволяет использовать плотные ткани, улучшать очистку молока и может быть автоматизирована. Виды фильтрующих материалов: Тканевые: марля, бязь, фланель; Нетканые: из лавсановых и полипропиленовых волокон, стеклянные, керамические и металлические материалы. Эффективность очистки зависит от давления и структуры ткани. Марля не обеспечивает необходимого качества очистки, т.к. через нее проходят все механические прим Недостатки тканевых фильтров: - кратковременность безостановочной работы; - необходимость частой разборки для промывки; - возможность прорыва ткани; - уменьшение производительности фильтров в зависимости от продолжительности работы. Преимущество перед молокоочистителями: - фильтр задерживает частицы определённого размера независимо от их плотности, следовательно, есть возможность очистки молока от частиц с плотностью ниже, чем плотность плазмы молока. Общие недостатки фильтрования: - трудоёмкость; -механические примеси под действием давления, создаваемого насосом, разбиваются в пыль и продавливаются через фильтр вместе с молоком. Центробежная очистка молока: назначение, оборудование, физическая сущность, схема и описание процесса, режимы. Центробежная очистка – наиболее эффективный способ очистки молока от механических примесей, позволяющий удалить помимо механических примесей также слизь, сгустки молока, эпителий, форменные элементы крови. Оборудование : сепараторы-молокоочистители Движущая сила – разница между плотностями плазмы молока и посторонних примесей. Скорость центробежного осаждения частицы определяется по формуле Стокса:  , где , гдеr – радиус частицы, м; w – угловая скорость вращения, м/с2; R – радиус вращения, м; p1,p2 – плотность тяжелой и легкой фракции, кг/м3; µ - динамическая вязкость среды, Па*с. Схема и описание процесса, режимы  Молоко, подвергаемое очистке, поступает по центральной трубке в тарелкодержатель, из которого направляется в шламовое пространство между нижними кромками пакета тарелок и крышкой. Затем молоко поступает в межтарелочные пространства и по зазору между тарелкодержателем и верхними кромками тарелок поднимается вверх и выходит через отверстие в крышке барабана. Основной процесс очистки происходит в межтарелочных пространствах: под действием центробежных сил твердые примеси, плотность которых больше плотности плазмы молока, отбрасываются к стенке барабана и оседают в шламовом пространстве в виде слизи. Режимы: Оптимальная t молока при очистке 30-35 С, в этих условиях происходит более эффективное осаждение механических примесей из-за увеличения скорости движения частиц. Повышение t усиливает дробление жировых шариков, уменьшает их размер снижается эффективность очистки. При очистке при 35-45С разрушаются колонии м/о и интенсифицируется их рост в процессе последующего хранения молока. Для повышения стойкости молока центробежную очистку необходимо проводить в стадии бактерицидной фазы Особенности сепаратора-молокоочистителя: 1) меньшее кол-во тарелок в барабане, чем у сливкоотделителя; 2) большее расстояние между тарелками (1-2мм), чем у сливкоотделителя (0,4мм); 3) тарелки не имеют отверстий, а зазор между ними и тарелкодержателем увеличен; 4) вместо шипиков на тарелках приварены планочки; 5) в барабане отсутствует верхняя разделительная тарелка; 6) грязевое пространство увеличено В молокоочистителе очищенное молоко не соприкасается с осевшими примесями. Одновременно с очисткой от механических примесей при данном способе удаляется часть некоторых бактерий (главным образом спорообразующих), что объясняется различием их размеров - бактериальные клетки по размерам больше, чем размеры белковых частиц. При повышении кислотности молока часть белковых частиц коагулирует и шламовое пространство загрязняется намного быстрее снижается эффективность очистки Перспективные способы очистки молока: холодная очистка, бактофугирование, микрофильтрация. Холодная очистка: Осуществляется при 4-8 C (максимально 15). Такая очистка эффективна при кислотности молока не выше 18Т и содержании общего кол-ва м/о в 1мл не выше 500 тыс. клеток. Низкие t снижают энергозатраты и уменьшают вероятность дробления жировых шариков молока. Она обеспечивает наименее благоприятные условия для развития бактерий и повышает стойкость молока при хранении. Холодную очистку применяют при необходимости поддержание высокого качества молока в течение длительного периода (при производстве стерилизованных продуктов, детских, молочных консервов). 2)Бактофугирование молока Бактофугирование – центробежная очистка молока с помощью бактофуги, происходящая за счет разности плотностей молока и м/о, особенно спор. Бактофуга конструктивно не отличается от сепаратора-молокочистителя. Бактофугат удаляется из барабана выгрузкой 5-6 раз в час. Оптимальная t бактофугирования 58-62С. Повышение t до 65-70С приводит к увеличению доли протеина в бактофугате и снижению его в молоке. Эффективность выделения м/о достигает 98%, совмещение процесса бактериоотделения с тепловой обработкой молока повышает эффективность до 99,9% (полностью удаляется кишечная палочка и на 90% все споровые м/о). Различают 2 типа бактофуг, отличающихся способом выделения бактофугата и направлением еге переработки: Бактофуга 1 поколения («система А»): бактофугат собирается в пространстве для сбора осадка, откуда периодически удаляется. Дальше он направляется на тепловую стерилизацию и подлежит дальнейшему использованию; Бактофуга последнего поколения («система В»): в верхней части есть два выхода, один из которых предназначен для непрерывного выброса бактофугата, а другой – для отвода очищенного молока. Бактофугат по система рециркуляции непрерывно поступает снова в бактофугу, а выделенная микрофлора с другими загрязнениями периодически удаляется через шламовое пространство. Преимущество бактофугирования перед стерилизацией – возможность удаления инактивированных м/о и токсинов, что способствует повышению качества и стойкости молока. Бактофугирование позволяет увеличить срок годности пастеризованного молока до 15 суток. 3)Микрофильтрация молока Бактерии и споры удаляются из молока путем фильтрации через керамические мембраны с диаметром пор 1,4 мкм, который обеспечивает высокий уровень задержки бактерий и позволяет сохранить как можно больше белка в микрофильтрованном молоке. Микрофильтрации подвергают обезжиренное молоко, т.к. жировые шарики задерживаются мембраной (перед микрофильтрацией молоко сепарируют). Микрофильтрация об/м происходит при t 50С в потоке, движущемся над поверхностью мембраны со скорость 5-6 м/с, под давлением 0,06-0,08 Мпа. При этом более 99,5% бактерий и спор удерживаются в концентрате (ретентате). Выход микрофильтрованного молока – 95%. Схема: сливки подвергают тепловой обработке при 130С 2-3 секунды. Затем об/м нормализуют этими сливками до заданной м.д.ж. Нормализованную смесь гомогенизируют пастеризуют и направляют на ассептический розлив. Преимущества: - высокая эффективность очистки (99,8-99,9%) при отсутствии высокотемпературного воздействия на белок и витамины; - сохранение биологической ценности и органолептических свойств молока. Микрофильтрация позволяет вырабатывать пастеризованное молоко с увеличенным сроком годности до 25 суток без добавления консервантов. Сравнительный анализ способов очистки молока. Какой способ является наиболее эффективным? Бактофугирование: Самый эффективный способ очистки молока от микрофлоры, споровый, от соматических клеток. Сепарирование молока: назначение, физическая сущность, основные закономерности, схема разделения молока на сепараторе-сливкоотделителе и описание процесса, режимы. Сепарирование – механический процесс разделения продукта на фракции с различной плотностью под действием центробежной силы, возникающей при вращении барабана сепаратора. Конечные продукты сепарирования: сливки, об/м, подсырные сливки, обезжиренная сыворотка, творог, кристаллы лактозы. Физическая сущность сепарирования заключается в осаждении дисперсной фазы (жировых шариков) в поле действия гравитационных и центробежных сил. Жировые шарики имеют меньшую плотность, чем молоко, поэтому они всплывают на поверхность. Процесс сепарирования моделируется уравнением Стокса:  , где , гдеv – скорость подъема жирового шарика, м/с; r – радиус жирового шарика, м; w – угловая скорость вращения сепаратора, м/с2; R – радиус вращения, м; p1,p2 – плотность плазмы и жира соответственно, кг/м3; µ - динамическая вязкость молока, Па*с. По этому закону скорость выделения жира из молока находится в прямой зависимости от размеров и плотности жировых шариков, габаритов и скорость вращения барабана и в обратно пропорциональной зависимости от вязкости молока. Схема:  Цельное молоко по центральной трубке поступает в тарелкодержатель, из которого по каналу, образованном отверстиями в тарелках, поднимается в верхнюю часть комплекта тарелок и одновременно растекается между ними. В межтарелочном пространстве жировые шарики, как более легкая фракция молока, движутся к центру барабана, далее по зазору между кромкой тарелки и тарелкодержателем поднимаются вверх и поступают в камеру для сливок. Затем под напором сливки поступают в патрубок с регулировочным винтов и выходят из барабана. Обезжиренное молоко, как более тяжелая фракция, направляется к периферии барабана (в грязевой пространство), поднимается вверх, поступает в патрубок и выходит из барабана. Регулировочный винт нужен для регулирования м.д.ж. сливок. Она зависит от площади сечения отверстия между горловиной разделительной тарелки и центральной трубкой. Для увеличения м.д.ж. необходимо уменьшить площадь сечения (ввинтить к оси барабана). Поток сливок при этом уменьшится, а м.д.ж. в них увеличится. Уравнения материального баланса и жиробаланса сепарирования молока. Материальный баланс сепарирования  П =  Жиробаланс:  Факторы, влияющие на эффективность сепарирования. Чистота и свежесть молока Чем меньше в молоке механических примесей и ниже кислотность, тем дольше работает сепаратор без остановки на мойку. Повышенная кислотность уменьшает отрицательный заряд казеина, что приводит к частичной коагуляции белков молока и быстрому заполнению грязевого пространства сепаратора. В результате сепарирующий объем барабана уменьшается увеличивается степень перехода жировых шариков в об/м и загрязнение его механическими примесями. Кислотность молока перед сепарированием не должна превышать 20Т. Размер жировых шариков Чем они крупнее, тем легче идет процесс их отделения от плазмы молока. На жировой шарик действуют сила потока новых порций молока, центробежные силы, отбрасывающие его к периферии, и силы выделившихся жировых шариков, двигающихся к центру. Более крупный жировой шарик достигает поверхности быстрее. Шарики диаметром менее 1,5 мкм уносятся потоком об/м, ухудшая степень обезжиривания чем больше в молоке будет шариков диаметром менее 1,5 мкм, тем хуже степень его обезжиривания. Плотность разделяемых фракций и вязкость молока С увеличением размеров жировых шариков и плотности молока ускоряется процесс сепарирования и отделения сливок .Повышение вязкости препятствует движению шарика и снижает скорость выделения жировой фазы. Температура молока Оптимальная t сепарирования 35-45С. При этом жировые шарики переходят в жидкое состояние и снижается вязкость молока. При повышенных t происходит: - сильное вспенивание сливок и об/м; - дробление жировых шариков из-за дестабилизации лецитиново-белковой оболочки часть мелких жировых шариков уходит в об/м; - денатурация сывороточных белков молока, коагуляция их с казеином и появление белковых хлопьев, заполняющих грязевое пространство сепаратора; При пониженных t происходит: - возрастает вязкость молока; - увеличивается жирность и вязкость сливок «залипание» сливками барабана сепаратора. Межтарелочное пространство барабана и канал выхода сливок заполняются и разделение прекращается. Механизм «залипания» состоит в том, что первые порции сливок, выделенные в межтарелочном пространстве сепаратора, двигаясь наружу, задерживаются на холодных стенках тарелок и каналах выхода, образуя пристенный слой, толщина которого увеличивается за счет притока новых порций. Проход для выхода сливок уменьшается, через несколько минут от начала сепарирования межтарелочное пространство заполняется сливками и тарелки «залипают», молоко движется по промытому каналу в барабане без разделения. Интенсивность поступления молока Уменьшение поступления молока в сепаратор по сравнению с паспортными данными способствует более полному его обезжириванию и наоборот. Содержание жира в сливках Нормальный процесс осуществляется при получении сливок 30-35% жирности. При более высокой жирности возрастает жирность об/м. Ухудшение обезжиривания с повышением жирности сливок объясняется тем, что на выходе сливок из барабана создается сопротивления. Плывущий вверх по касательной к тарелке слой сливок растягивается от центра к периферии, к большому диаметру тарелки. Здесь и происходит унос части жировых шариков с потоком об/м. Виды, назначение и конструктивные особенности сепараторов. По конструктивным признакам различают: - открытого типа (ввод продукта и выход фракций осуществляют свободной струей без герметизации); - полузакрытого типа (вывод отсепарированных фракций герметизирован); - закрытого типа (ввод продукта и вывод фракций герметизирован). По способу выгрузки осадка: - с ручной выгрузкой; - центробежной пульсирующей выгрузкой; - центробежной непрерывной выгрузкой. По назначению: - молокоочистители; - бактериоотделители; - сливкоотделители; - нормализаторы; - для высокожирных сливок; - диспергаторы; - творогоотделители; - отделители белка от сыворотки. Сепаратор-сливкоотделитель предназначен для разделения молока на сливки и об/м. М.д.ж. в об/м 0,01-0,05%, в сливках – 10-40%. Сепаратор-нормализатор предназначен для получения сливок и нормализации молока по жиру. Его конструкция базируется на конструкции сепаратора-сливкоотделителя. На выходе сливок и об/м устанавливаются дополнительные устройства, позволяющие часть выводимых сливок из сепаратора направлять в поток об/м. При смешивании получается нормализованная смесь. Сепаратор для получения высокожирных сливок предназначен для получения сливок с высокой м.д.ж. 70-85% и используется в линиях производства масла. Из-за высокой вязкости сливок размеры межтарелочных зазоров и зазоров между тарелками и тарелкодержателями увеличены, производительность снижена. Цель и способы нормализации молока. Производственные потери. Цель – регулирование состава молока (по массовой доле жира, СОМО, сухого остатка, белка) для получения продукта нормального состава. Нормализацию по жиру проводят при производстве всех продуктов, кроме нежирных. Нормализацию по СОМО проводят после нормализации по жиру (в производстве молочных консервов, творога, сыра, йогурта и продуктов с повышенной массовой долей СОМО). Способы нормализации: Периодический (смешением) Часть цельного молока разделяют на об/м и сливки сепарированием, а затем их смешивают с основной частью цельного молока или между собой в количествах, необходимых для получения требуемого кол-ва молока с заданной м.д.ж. Непрерывный (в потоке) Цельное молоко сепарируют в сепараторе-нормализаторе, на выходе из которого получают нормализованное молоко и избыток сливок или об/м. Преимущества: 1) непрерывность и поточность процесса; 2) предотвращение загрязнения и бактериального обсеменения молока 3)экономия производственных площадей Производственные потери регламентируются нормой и определяются по формуле:  , где n-норма потерь,%. , где n-норма потерь,%.Перечислите возможные варианты нормализации молока для получения нормализованной смеси меньшей жирности. Составьте уравнения материального баланса для каждого из вариантов. Перечислите возможные варианты нормализации молока для получения нормализованной смеси большей жирности. Составьте уравнения материального баланса для каждого из вариантов. Эмульсия молочного жира в молоке. Как обеспечивается ее стабильность? Назовите причины отстаивания сливок в молоке. Эмульсия – это тонкодисперсная система из двух нерастворимых одна в другой жидкостях. Эмульсия молочного жира в молоке полидисперсная. Размер жировых шариков непостоянен. Размер жировых шариков зависит от породы животного, стадии лактации, вида кормов. В среднем размер 0,1-10 мкм. Стабильность молочной эмульсии обеспечивается наличием лецитиновой оболочки на поверхности жировых шариков. Фосфолипиды снижают поверхностное натяжение на границе раздела фаз жир-масло. Вследствие этого жировые шарики всплывают на поверхность плазмы и образуют слой сливок на поверхности. Сущность, цели и механизм гомогенизации в клапанном гомогенизаторе. Сущность – процесс раздробления жировых шариков и частичного разрушения белковых веществ молока внешним воздействием вызываемым перепадом давления. Цель – предотвращение самопроизвольного отстаивания жира в производстве и хранении молочных продуктов. Механизм – гомогенизацию осуществляют гомогенизатором (самый распространенный клапанный), это аппарат высокого давления на нагнетательной линии которого установлен гомогенизирующий клапан. Этот клапан с помощью пружины или поршня плотно прижат к седлу. Молоко поступает в насосный блок гомогенизатора, где поршневым насосом, совершающим возвратно-поступательное движение, создается высокое давление Р0 (10-20 МПа). Диспергирование жировых шариков происходит в гомогенизирующем устройстве гомогенизатора, в щели, образовавшейся между седлом и клапаном, за счет того, что давление Р0 превышает давление с которым клапан прижат к седлу. Поток молока проникает в эту щель, которая примерно в 100 раз превосходит размер жировых шариков. Клапанные щели гомогенизатора разрушают исходные ж.ш. и мицеллы казеина. Факторы, влияющие на эффективность гомогенизации. Обоснование режимов гомогенизации. Давление – с повышением давления дисперстность жира возрастает, а средний диаметр ж.ш. уменьшается. С повышением массовой доли жира и сухих веществ в производстве давление снижают, т.к. формирование новых ж.ш. идет медленнее и возможно слипание и образование более крупных ж.ш. Температура – с повышением температуры до определенного предела эффективность гомогенизации возрастает (т.к. при этом жир переходит в жидкое состояние и уменьшается вязкость продукта) оптимально 60-70 С. |