210406допуски готово. Решение По гост 253462014 2 определяем стандартный допуск it6 19 мкм

Скачать 192.97 Kb. Скачать 192.97 Kb.

|

|

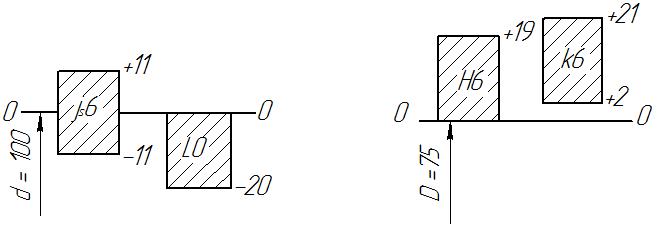

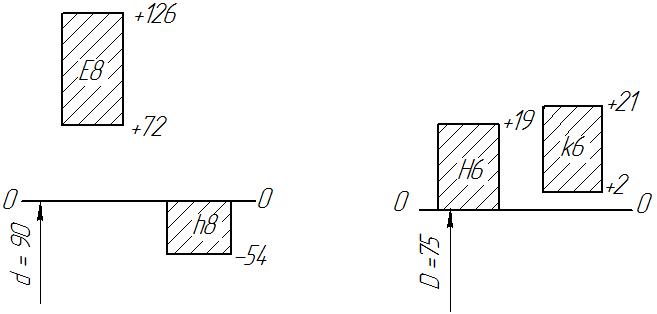

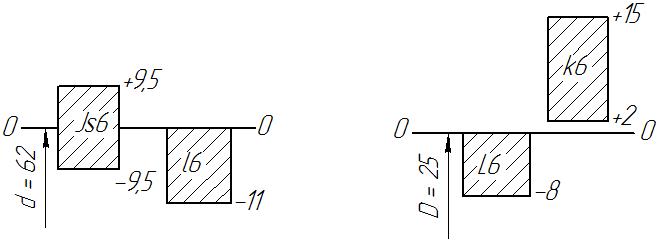

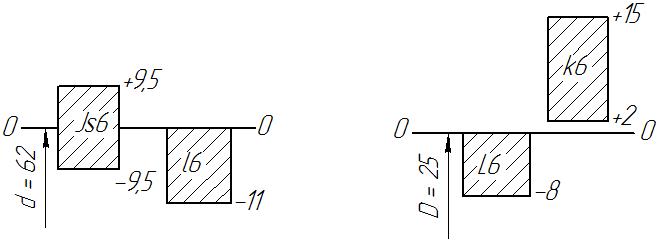

Титульный лист Задание 1. Посадка зубчатого колеса с валом  По заданному обозначению посадки определить: предельные отклонения размеров деталей, предельные размеры деталей, допуски размеров деталей, значения зазоров (натягов), графически изобразить роля допусков деталей. Решение: По ГОСТ 25346-2014 [2] определяем стандартный допуск: IT6 = 19 мкм. Предельные отклонения размеров деталей определяются в зависимости от обозначения основного отклонения. Для заданной посадки [2]: ЕI = 0, ES = EI +IT, (1) ei = +2, es = ei + IT, (2) где ES, EI – верхнее и нижнее отклонения отверстия, es, ei – верхнее и нижнее отклонения вала; IT – стандартный допуск. ЕI = 0 мм, ES = EI +IT = 0 + 0,019 = 0,019 мм, ei = 0,02 мм, es = ei + IT = 0,002 + 0, 019 = 0,021 мм. Предельные размеры отверстия определяются по формулам [1]: Dmax = D + ES, (3) Dmin = D + EI, (4) где Dmax, Dmin – наибольший и наименьший размеры отверстия; D – номинальный размер соединения. Dmax = D + ES = 75 + 0,019 = 75,019 мм, Dmin = D + EI = 75 + 0 = 75,000 мм. Допуск отверстия находится по формуле [1]: TD = ES – EI, (5) где TD – допуск отверстия. TD = ES – EI = 0,019 – 0 = 0,019 мм. Предельные размеры вала определяются по следующим выражениям [1]: dmax = d + es, (6) dmin = d + ei, (7) где dmax, dmin – наибольший и наименьший предельные размеры вала; d – номинальный размер вала. dmax = d + es = 75 + 0,021 = 75,021 мм, dmin = d + ei = 75 + 0,002 = 75,002 мм. Допуск вала находится по формуле [1]: Td = es – ei, (8) где Td – допуск вала. Td = es – ei = 0,021 – 0,002 = 0,019 мм. Предельные значения зазоров и натягов рассчитываются по формулам [1]: Smax = ES – ei, (9) где Smax – наибольший предельный зазор. Smin = EI – es, (10) где Smin – наименьший предельный зазор. Nmax = es – EI, (11) где Nmax – наибольший предельный натяг. Nmin = ei – ES, (12) где Nmin – наименьший предельный натяг. По результатам вычислений заданная посадка является переходной. Smax = ES – ei = 0,019 – 0,002 = 0,017 мм, Nmax = es – EI = 0,021 – 0 = 0,021 мм.  Рисунок 1 – Схема расположения полей допусков переходной посадки  Задание 2. Посадка втулки с валом  По заданному обозначению посадки определить: предельные отклонения размеров деталей, предельные размеры деталей, допуски размеров деталей, значения зазоров (натягов), графически изобразить роля допусков деталей. Решение: По ГОСТ 25346-2014 определяем стандартный допуск: IT8 = 54 мкм. Предельные отклонения размеров деталей определяются в зависимости от обозначения основного отклонения. Для заданной посадки [2]: ЕI = +72, ES = EI +IT, (13) ei = es – IT, es = 0, (14) где ES, EI – верхнее и нижнее отклонения отверстия, es, ei – верхнее и нижнее отклонения вала; IT – стандартный допуск. ЕI = 0,072 мм, ES = EI +IT = 0,072 + 0,054 = 0,126 мм, es = 0 мм, ei = 0 – IT = 0 – 0,054 = – 0,054 мм. Предельные размеры отверстия определяются по формулам (3), (4): Dmax = D + ES = 90 + 0,126 = 90,126 мм, Dmin = D + EI = 90 +0,072 = 90,072 мм. Допуск отверстия находится по формуле (5): TD = ES – EI = 0,126 – 0,072 = 0,054 мм. Предельные размеры вала определяются по выражениям (6), (7): dmax = d + es = 90 + 0 = 90,000 мм, dmin = d + ei = 90 – 0,054 = 89,946 мм. Допуск вала находится по формуле (8): Td = es – ei = 0 – 0,054 = – 0,054мм. По результатам вычислений заданная посадка является посадкой с зазором. Максимальный и минимальный зазоры находятся по формулам (9), (10). Smax = ES – ei = 0,126 – (– 0,054) = 0,180 мм, Smin = EI – es = 0,072 – 0 = 0,072 мм.  Рисунок 2 – Схема расположения полей допусков посадки с зазором  Задание 3. Посадка наружного кольца подшипника с отверстием корпуса  (класс точности подшипника 6). (класс точности подшипника 6).По заданному обозначению посадки определить: предельные отклонения размеров деталей, предельные размеры деталей, допуски размеров деталей, значения зазоров (натягов), графически изобразить роля допусков деталей. Решение: По ГОСТ 25346-2014 определяем стандартный допуск отверстия корпуса: IT6 = 19 мкм [2]. Для заданной посадки [2]: ЕI = ES = ± 1/2IT (15) ЕI = – 1/2IT = – 1/2IT × 0,019 = – 0,0095 мм, ES = 1/2IT = 1/2IT × 0,019 = 0,0095 мм. По ГОСТ 520-2011 определяем предельные отклонения присоединительного диаметра наружного кольца подшипника [3]: es = 0 мм, ei = – 0,011 мм. Предельные размеры отверстия определяются по формулам (3), (4): Dmax = D + ES = 62 + 0,0095 = 62,0095 мм, Dmin = D + EI = 62 – 0,095 = 61,9905 мм. Допуск отверстия находится по формуле (5): TD = ES – EI = 0,0095 – (– 0,0095) = 0,019 мм. Предельные размеры присоединительного диаметра наружного кольца подшипника определяются по выражениям (6), (7): dmax = d + es = 62 + 0 = 62,000 мм, dmin = d + ei = 62 – (– 0,011) = 62,011 мм. Допуск присоединительного диаметра наружного кольца подшипника находится по формуле (8): Td = es – ei = 0 – (– 0,011) = 0,011мм. По результатам вычислений заданная посадка является переходной. Максимальные предельные зазор и натяг находятся по формулам (9), (11). Smax = ES – ei = 0,0095 – (– 0,011) = 0,0205 мм, Nmax = es – EI = 0 – (– 0,0095) = 0,0095 мм.  Рисунок 3 – Схема расположения полей допусков переходной посадки наружного кольца подшипника с отверстием корпуса  Задание 4. Посадка внутреннего кольца подшипника с валом  (класс точности подшипника 6). (класс точности подшипника 6).По заданному обозначению посадки определить: предельные отклонения размеров деталей, предельные размеры деталей, допуски размеров деталей, значения зазоров (натягов), графически изобразить роля допусков деталей. Решение: По ГОСТ 25346-2014 определяем стандартный допуск вала: IT6 = 13 мкм [2]. Для заданной посадки [2]: ei = +2, es = ei + IT, (2) ei = 0,02 мм, es = ei + IT = 0,002 + 0, 013 = 0,015 мм. По ГОСТ 520-2011 определяем предельные отклонения присоединительного диаметра внутреннего кольца подшипника [3]: ES = 0 мм, EI = – 0,008 мм. Предельные размеры вала определяются по выражениям (6), (7): dmax = d + es = 25 + 0,015 = 25,015 мм, dmin = d + ei = 25 + 0,002 = 25,002 мм. Допуск вала находится по формуле (8): Td = es – ei = 0,015 – 0,002 = 0,013мм. Предельные размеры присоединительного диаметра внутреннего кольца подшипника определяются по формулам (3), (4): Dmax = D + ES = 25 + 0 = 25,000 мм, Dmin = D + EI = 25 – 0,008 = 24,992 мм. Допуск присоединительного диаметра внутреннего кольца подшипника находится по формуле (5): TD = ES – EI = 0 – (– 0,008) = 0,008 мм. По результатам вычислений заданная посадка является посадкой с натягом. Максимальный и минимальный натяги находятся по формулам (11), (12). Nmax = es – EI = 0,015 – (– 0,008) = 0,023 мм, Nmin = ei – ES = 0,002 – 0 = 0,002 мм.  Рисунок 4 – Схема расположения полей допусков посадки с натягом внутреннего кольца подшипника с валом  Задание 5. Сертификация продукции, ее виды Под термином «сертификация» понимают форму подтверждения соответствия объектов требованиям технических регламентов, документам по стандартизации или условиям договоров [4]. В Российской Федерации основным нормативным документом в области сертификации является Закон «О техническом регулировании» № 184-ФЗ от 27.12.2002. Статья 20 закона устанавливает две формы сертификации: обязательную и добровольную. Обязательной сертификации подлежит продукция, входящая в «Единый перечень продукции, подлежащей обязательной сертификации», утвержденный Постановлением Правительства РФ от 01.12.2009 N 982 [6]. Данный перечень постоянно пополняется. Продукция, не входящая в Перечень, может быть сертифицирована в добровольном порядке по заявлению производителя. Сертификация осуществляется органом по сертификации на основании договора с заявителем. Схемы сертификации, применяемые для сертификации определенных видов продукции, устанавливаются соответствующим техническим регламентом. Согласно [4], система сертификации – совокупность правил выполнения работ по сертификации, ее участников и правил функционирования системы сертификации в целом. На территории России действует более 100 систем сертификации, 20 из которых являются обязательными, остальные добровольными. Самой используемой является система сертификации ГОСТ Р [5]. Система сертификации ГОСТ Р на территории России действует на основании Постановление Правительства от 1 декабря 2009 г №982. Система добровольной сертификации может быть создана юридическим лицом или индивидуальным предпринимателем и должна пройти регистрацию в федеральном органе исполнительной власти по техническому регулированию и внесена в единый реестр зарегистрированных систем добровольной сертификации [4]. Соответствие продукции требованиям технических регламентов, документам по стандартизации или условиям договоров подтверждается сертификатом соответствия, выдаваемым заявителю органом по сертификации. Форма сертификата соответствия утверждается федеральным органом исполнительной власти по техническому регулированию. Обязательная сертификация осуществляется аккредитованным органом по сертификации [4]. В системе ГОСТ Р таким органом является Федеральное агентство по техническому регулированию и метрологии (Росстандарт), а также его территориальные органы и другие аккредитованные в системе сертификации ГОСТ Р органы по сертификации [7]. Орган по сертификации [4]:

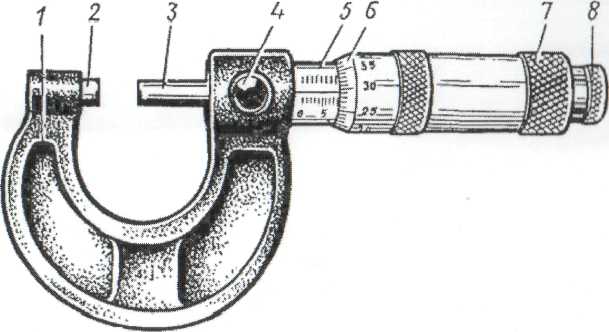

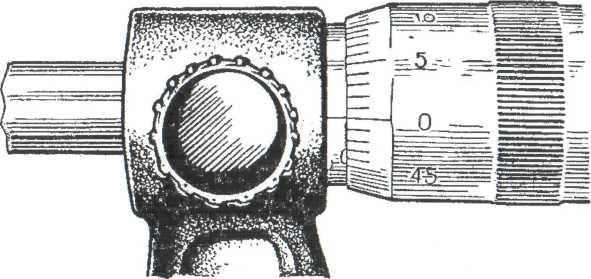

Исследования продукции при осуществлении обязательной сертификации проводятся аккредитованными испытательными лабораториями [4]. Задание 6. Гладкий микрометр. Устройство, настройка, измерение, отсчет по шкале прибора Гладкие микрометры (ГОСТ 6507-90) предназначены для измерений наружных (охватываемых) размеров. Цена деления шкалы барабана гладких микрометров равна 0,01 мм [9]. Предельная погрешность измерения наружных размеров гладким микрометром составляет Δ = 5...50 мм [9]. 6.1 Устройство [10]. Гладкий микрометр МК-25, изображенный на рисунке 5, имеет диапазон измерения от 0 до 25 мм, цена деления шкалы барабана – 0,01 мм. Основанием микрометра является скоба 1, а передаточным устройством служит винтовая пара, состоящая из микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5. В скобу 1 запрессованы пятка 2 и стебель 5. Измеряемая деталь охватывается измерительными поверхностями микрометрического винта 3 и пятки 2. Барабан 6 присоединен к микрометрическому винту 3 корпусом трещотки 7. Для приближения микрометрического винта 3 к пятке 2 его вращают за барабан или за трещотку правой рукой по часовой стрелке (от себя), а для удаления микрометрического винта от пятки его вращают против часовой стрелки (на себя). Закрепляют микрометрический винт в требуемом положении стопором 4. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка 8 проворачивается с легким треском, при этом стабилизируется измерительное усилие микрометра.  Рисунок 5 – Микрометр гладкий МК-25 1 – скоба; 2 – пятка; 3 – микрометрический винт; 4 – стопор; 5 – стебель; 6 – барабан; 7– корпус трещотки; 8 – трещотка (фрикцион) 6.2 Настройка [10]. Перед началом измерений необходимо протереть измерительные поверхности, проверить плавность хода микровинта и проверить установку начального отсчета микрометра. Установка в исходное положение микрометра с нижним пределом измерений свыше 25 мм производится при помощи установочной меры, или концевой меры длины, или блока концевых мер. Для этого проверяемый микрометр взять за скобу левой рукой около пятки и, вращая микрометрический винт за трещотку от себя, плавно подвести его торец к торцу пятки до соприкосновения торцов, пока трещотка не провернется 3–4 раза. В этом положении начальный штрих шкалы барабана должен совпасть с продольным штрихом шкалы стебля, а скос барабана должен открывать нулевой штрих стебля (рис. 6).  Рисунок 6 – Изображение шкал гладкого микрометра с диапазоном измерения от 0 до 25 мм в положении правильной установки на «0» Если установка начального отсчета сбита требуется выполнить следующие действия:

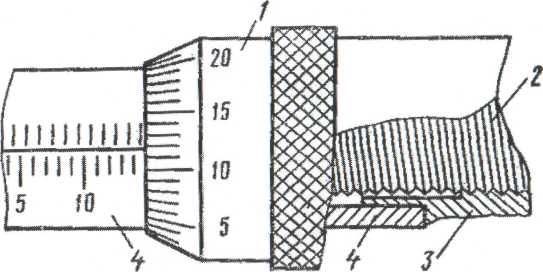

6.3 Измерение [10]. Измеряемая деталь зажимается между стержнями до упора путем вращения трещотки. При измерении диаметра цилиндрической детали линия измерения должна быть перпендикулярна образующей и проходить через центр. При измерении расстояния между параллельными плоскостями линия измерения должна быть им перпендикулярна. Для удобства выполнения работ микрометр может быть закреплен в стойке. 6.4 Отсчет показаний [10]. Отсчет размеров измеряемой детали производится методом непосредственной оценки совпадения деления шкалы с делениями нониуса. Полная величина показания lм состоит из lстн – отсчета по нижней шкале стебля (целое число миллиметров), lств – отсчета по верхней шкале стебля (половины миллиметра) и lб – отсчета по шкале барабана, который читают по числу делений шкалы барабана от начала шкалы до штриха, совпадающего с продольным штрихом стебля. На рисунке 7 lстн =14,0 мм, lств = 0,5 мм; lб: lб = 0,12 мм (так как число делений 12, а цена деления 0,01 мм).Таким образом, полное показание микрометра на рисунке 7 равно lм = lстн + lств + lб = 14,0 + 0,5 + 0,12 = 14,62 мм.  Рисунок 7 – Отсчет размера 14,62 мм по шкалам микрометра 1 – барабан; 2 – микровинт; 3 – резьбовая втулка; 4 – стебель Для исключения ошибки и повышения точности результата рекомендуется выполнить несколько измерений и подсчитать среднюю величину показаний. Литература

|