термообработка стали. 6-коленчатый вал. Решение Сталь 40хнва конструкционная хромоникельвольфрамовая легированная сталь, содержащая 0,37 44% С, 6 9% Cr, 25 65%Ni и 8 2%W

Скачать 137.48 Kb. Скачать 137.48 Kb.

|

|

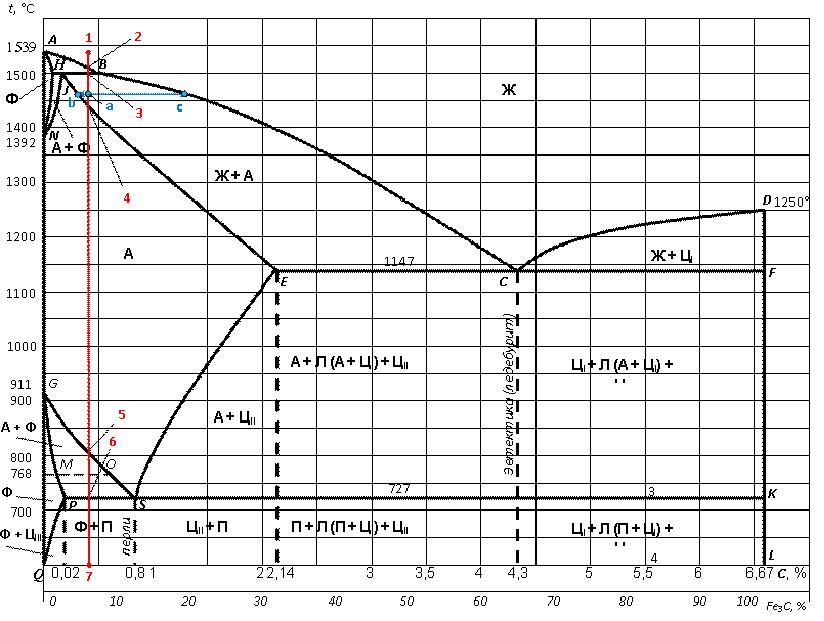

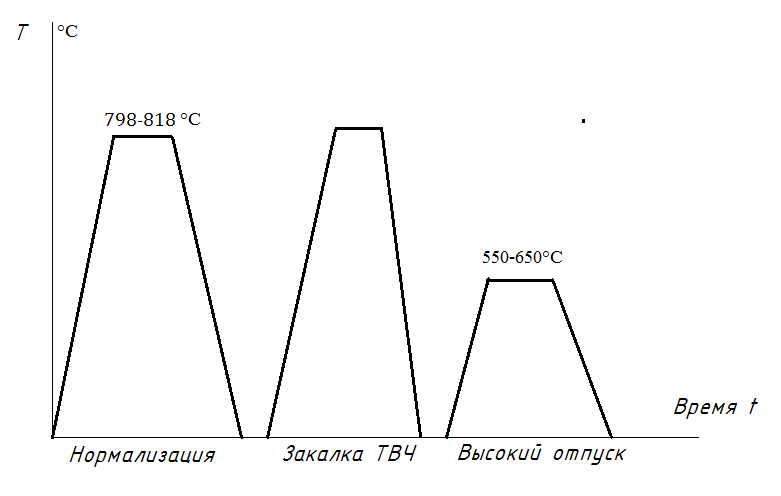

Цель работы: Углубить, систематизировать, обобщить теоретические знания. Приобрести навыки работы со справочной литературой по выбору вида и режима термической и химико-термической обработки. Вариант 6 Дано: Вал коленчатый, сталь 40ХНВА, твердость вала 280-300НВ, шеек вала 52-56НRСэ. Найти: режимы обработок для обеспечения заданных свойств. Решение: Сталь 40ХНВА –конструкционная хромоникельвольфрамовая легированная сталь, содержащая 0,37-0.44% С, 0.6 - 0.9% Cr, 1.25 - 1.65%Ni и 0.8 - 1.2%W. Обоснование выбранного режима термической обработки Коленчатый вал двигателя воспринимает высокие нагрузки от сил инерции поступательного и вращательного движения масс и силы инерции, вызывают трение и износ шеек вала, а также усталостные явления по галтелям и в местах выходов масляных каналов. Их обычно изготовляют из стали, а в ряде случаев и из чугуна. Поковки коленчатых валов для получения необходимых механических свойств, подготовки структуры для окончательной поверхностной закалки и обеспечения хорошей обработки резанием подвергают нормализации при (необходимости с отпуском) или улучшению. Для получения требуемой твердости вала 280-300НВ сначала нужно провести нормализацию всего вала, затем полную закалку ТВЧ только шеек вала для получения твердости 52-56НRСэ, а затем провести высокий отпуск На рис.1 показана диаграмма состояния железо-цементит и в каждой области укажем структуры рисунок 1.  Рисунок 1 - Диаграмма состояния железо-цементит Вертикальная линия соответствует заданному % углерода в сплаве. 0,4%, С. Температура Ас3, соответствующая точке пересечения вертикальной линии с линией GS. Ас3 = 768ºС Превращения в стали Нормализацией называют термическую операцию, при которой сталь нагревают до температуры 30-50°С выше верхней критической точки АСз, выдерживают при этой температуре и затем охлаждают на спокойном воздухе. Нормализация стали по сравнению с отжигом является более коротким процессом термической обработки, а следовательно и более производительным. Поэтому углеродистые стали целесообразнее нормализовать, а не отжигать. При этом прочность и ударная вязкость нормализованной стали значительно выше, чем отожженной. Температура нагрева заготовки из стали 40ХНВА для нормализации: Тнорм = Ас3 + (30…50)℃ = 768 + (30…50) ℃ = 798…818℃. В результате этого процесса сталь получает нормальную, однородную мелкозернистую структуру. Также устраняются внутренние напряжения, повышаются механические свойства и подготавливается структура стали для окончательной термической обработки. Для получения твердости 52-56НRСэ шейки повергают закалке ТВЧ. Закалка шеек коленчатого вала токами высокой частоты (закалка ТВЧ) - наиболее распространенный метод повышения прочности коленчатыйх валов двигателей сельскохозяйственной, строительной, специальной техники. Закалка ТВЧ проводится в специальных индукторах. Переменный ток определенной частоты вызывает быстрый нагрев поверхности детали и, после быстрого охлаждения, образуется закаленный слой высокой твердости. Этот слой может иметь глубину до 3 мм. Метод закалки ТВЧ высокопроизводителен и точен. Однако, стоимость оборудования (для каждого вида коленчатого вала необходим отдельный индуктор) высока и может окупиться только в массовом производстве. Высокий отпуск выполняют при 500-680°С. Нагрев выше 500°С усиливает коагуляцию и сфероидизацию частиц цементита; образования феррита еще больше укрупняются и становятся равноосными. В результате образуется смесь сорбита отпуска. Для полученной структуры характерно еще большее снижение твердости (30-45 НRС), существенное повышение предела прочности при растяжении, относительного сужения и особенной ударной, вязкости, почти полное (90-95%) устранение всех внутренних напряжений (1-2 часа выдержки при 550-650°С). Высокому отпуску подвергается большое количество наиболее нагруженных деталей машин, испытывающих знакопеременные и ударные нагрузки - валы, оси, зубчатые колеса, шатуны, элементы теплосилового оборудования. Высокий отпуск обеспечивает одновременно значительную пластичность конструкционной стали при повышенной, по сравнению с нормализацией и отжигом, прочности. Поэтому термическую обработку состоящую из закалки и последующего высокого отпуска называют улучшением, которому подвергают среднеуглеродистые стали для уменьшения чувствительности к концентраторам напряжений, снижения температуры порога хладноломкости. При температурах, близких к Ас1(650-700°С), частицы цементита настолько укрупняются, что образуется крупнозернистая феррито-цементитная смесь –перлит отпуска (зернистый перлит). Для структур среднего и высокого отпуска (троостит, сорбит), с округлой зернистой формой цементита, характерна повышенная вязкость при почти одинаковой прочности с подобными структурами, которые сформировались в результате распада переохлажденного аустенита и имеют пластинчатую форму цементита. Отпуск является единственным окончательным видом термообработки закаленной стали, температурные интервалы которого, обуславливая особенности превращения мартенсита и остаточного аустенита при нагреве, создают в материале комплекс свойств практической целенаправленности. В промежутках проведения этапов термической обработки, заготовки проходят обязательные этапы очистки (после нормализации, закалки ТВЧ, отпуска) и мойки (после погружения в закалочный бак). Эти операции проводятся с целью обеспечения чистоты поверхности заготовки от продуктов окисления при нагреве и масляной пленки, т.к. последние нежелательным образом сказываются на качестве термообработки и условиях работы в цеху. График термической обработки показан на рис.2.  Рисунок 2- График термической обработки |