Механические передачи фрикционные, зубчатые, ременные,. Реверсировать движение (изменять прямой ход на обратный)

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

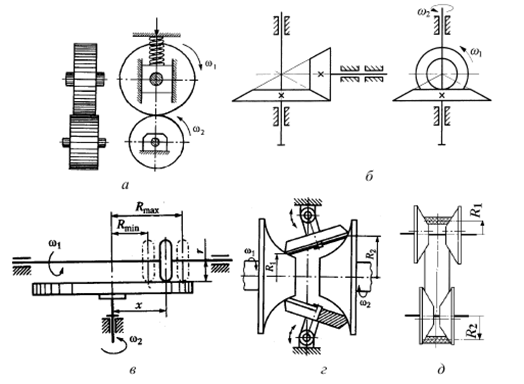

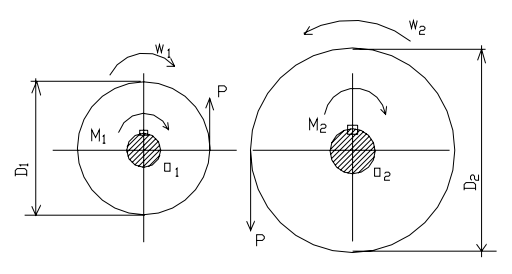

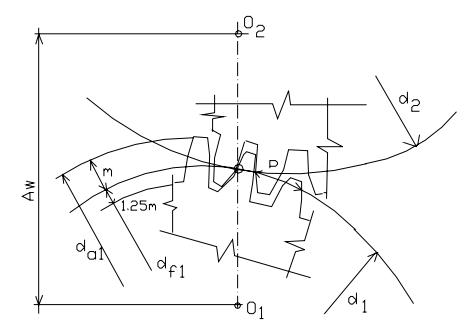

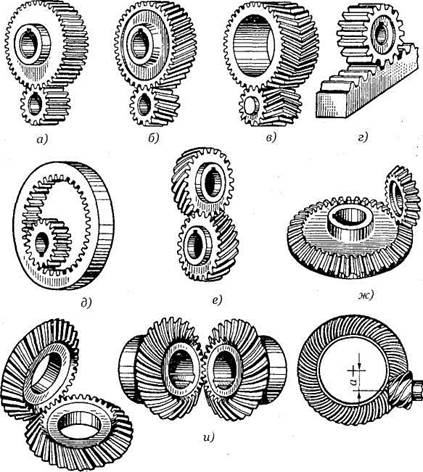

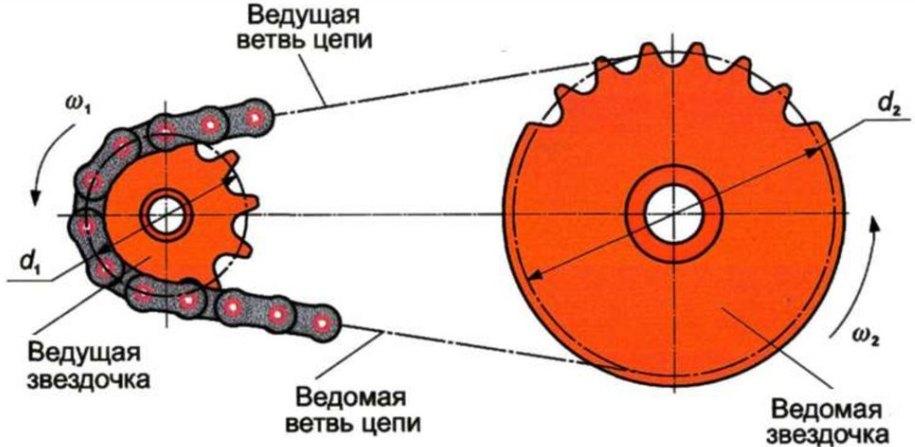

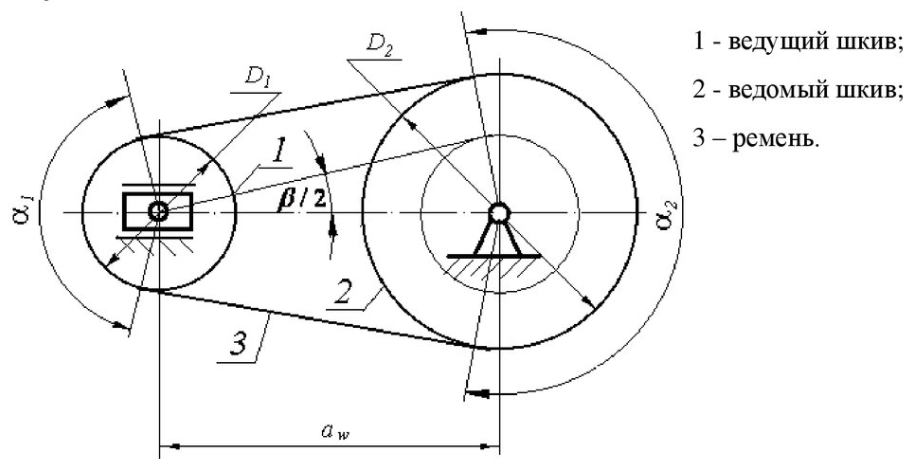

ВВЕДЕНИЕМеханическая энергия, используемая для привода в движение машины-орудия, обычно представляет собой энергию вращательного движения двигателя. Вращательное движение получило наибольшее распространение в механизмах и машинах, т. к. Обладает следующими преимуществами: обеспечивает непрерывное и равномерное движение при небольших потерях на трение, а также позволяет иметь простую и компактную конструкцию передаточного механизма. Все современные двигатели для уменьшения габаритов и стоимости выполняют быстроходными с весьма узким диапазоном изменения угловых скоростей. Непосредственно быстроходный вал двигателя соединяют с валом машины редко (вентиляторы, насосы). В абсолютном большинстве случаев режим работы машины-орудия не совпадает с режимом работы двигателя, поэтому передача механической энергии от двигателя к рабочему органу машины осуществляется при помощи различных передач. Механическими передачами, или просто передачами, называют механизмы, передающие работу двигателя исполнительному органу машины. Передавая механическую энергию, передачи могут выполнять следующие функции: повышать и понижать угловые скорости, соответственно понижая и повышая вращающие моменты; преобразовывать один вид энергии в другой (вращательный в возвратно-поступательный, равномерный в прерывистый); реверсировать движение (изменять прямой ход на обратный); распределять работу двигателя между несколькими исполнительными органами машины; регулировать угловые скорости рабочего органа машины. Настоящая работа направлена на изучение механических передач. ОБЩИЕ СВЕДЕНИЯ О ПРИВОДАХ МАШИН И МЕХАНИЧЕСКИХ ПЕРЕДАЧАХКаждая машина включает в себя привод и исполнительный (рабочий) орган. Осуществление технологического процесса в машинах выполняется при помощи исполнительных органов. Например, в автомобилях — колеса, в технологических машинах — лопасти мешалки, ротор центрифуги, ленточные и цепные конвейеры. Чтобы исполнительные органы машины заработали, необходим привод — это устройство, приводящее в движение механизм или машину. Привод состоит из источника энергии — двигателя, передаточного механизма. В качестве двигателя может быть использован электродвигатель, двигатель внутреннего сгорания, гидравлический, пневматический, а так же мускульная сила человека. Обычно двигатели имеют характеристики, которые не совпадают с характеристиками исполнительного органа машины, например, высокая скорость вращения двигателя и низкая исполнительного органа. Для утверждения этих характеристик между двигателем и исполнительным органом монтируют разные виды передаточных механизмов (механических, электрических, гидравлических, пневматических). Если характеристики двигателя и исполнительного органа машины одинаковы, то передаточный механизм не нужен. КЛАССИФИКАЦИЯ ПЕРЕДАЧ В современном машиностроении применяются механические, гидравлические, пневматические и электрические передачи. В строительных машинах наиболее распространены передачи механические и гидравлические. По принципу действия различают передачи трением (фрикционные и ременные) и зацеплением (зубчатые, червячные, цепные). В строительных машинах фрикционные передачи почти не применяют. В передачах трением движение от ведущих звеньев ведомым передается благодаря возникающим между ними силами трения; в передачах зацеплением — под действием сил нормального давления (нажатия) ведущих звеньев на ведомые. Особенностью передач трением является возможность проскальзывания звеньев, что приводит к непостоянству передаточного числа. В то же время в таких передачах ограничены передаваемые усилия, благодаря чему машины предохраняются от поломок при перегрузках. Передачи зацеплением обеспечивают постоянство передаточного числа, но не обладают предохранительными свойствами. 1 ФРИКЦИОННЫЕ ПЕРЕДАЧИ Фрикционные передачи — механическая передача, служащая для передачи вращательного движения (или для преобразования вращательного движения в поступательное) между валами с помощью сил трения, возникающих между катками, цилиндрами или конусами, насаженными на валы и прижимаемыми один к другому. Фрикционные передачи классифицируют следующим образом: по размещению осей валов: с параллельными (рисунок 1, а) и перекрещивающимися осями (рисунок 1, б); по форме тел качения: с гладкими цилиндрическими катками (рисунок 1, а), катками с клинчатым ободом, с коническими катками (рисунок 1, б), торовые (рисунок 1, г), сферические и др.; по условиям функционирования: действующие всухую (без смазочного материала) и закрытые, девствующие в масляной ванне; по вероятности корректирования передаточного отношения: с постоянным передаточным отношением (рисунок 1, а, б), с бесступенчатым корректированием – фрикционные вариаторы (рисунок 1, в, г, д). Фрикционные передачи, функционирующие всухую, имеют большую нагрузочную способность (коэффициент трения большой), но при проникании вероятен сильный нагрев в зоне контакта и износ рабочих участков при перегруженности. Присутствие смазочного материала гарантирует деятельность передачи, они имеют хорошую надежность и безопасность. Есть два способа прижима катков: с постоянной силой, которую вычисляют по повышенной силе передачи; с переменной силой, которая автоматически регулируется с преобразованием нагрузки. Постоянный прижим формируется из-за предварительного искажения упругих компонентов системы при монтаже, установкой специальных пружин, применением своей массы компонентов системы. Регулируемое прижатие катков нуждается в постоянстве отношения окружного и радиального усилия Ft / Fr.  Рисунок 1 «Фрикционные передачи: а) с цилиндрическими катками; б) с коническими катками; в) фрикционный вариатор; г) торовый вариатор; д) с раздвижными конусами» Сфера использования фрикционных передач находится в автомобилестроении, станкостроении, сварочных и линейных машинах, в разных сферах приборостроения. Значительное использование имеют фрикционные вариаторы, как в кинематических, так и в силовых передачах. Но использование вариаторов в конечном итоге лимитируется диапазоном малых и средних мощностей до 10 кВт, реже до 20 кВт. В этом диапазоне они свободно соперничают с гидравлическими и электрическими вариаторами, различаясь от них традиционной конструкцией, небольшими размерами и высоким КПД. При значительных же мощностях тяжело гарантировать нужную нагрузку прижатия катков. Эта нагрузка, а также необходимые силы на валы и опоры становятся очень большими, конструкция вариатора и нажимного устройства становится сложнее. Фрикционные передачи с постоянным передаточным отношением используют не очень часто. Их сфера ограничивается непосредственно кинематическими цепями приборов, от которых нужна плавность движения, беззвучность работы, безударное включение на ходу. Как силовые (не кинематические) передачи они не могут соперничать с зубчатыми передачами по размерам, долговечности, КПД. Преимущества: вероятность бесступенчатого корректирования скорости вращения ведомого вала; стандартные формы тел качения; беззвучность функционирования; вероятность стабильных условий при внезапной перегрузке; постоянность вращения, что обеспечивает использовать передачи при больших скоростях, а также в устройствах. Минусы: большие нагрузки на тела качения, валы и подшипники; вероятность проскакивания катков (изменчивость передаточных отношений); надобность специальных нажимных устройств для прижатия рабочих тел; угроза изнашивания рабочих участков тел при проскальзывании при перегрузках; относительно небольшой КПД. 2 ЗУБЧАТЫЕ ПЕРЕДАЧИ Зубчатая передача является механизмом, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов.  Рисунок 2 «Расчетная схема (колеса условно раздвинуты)»  Рисунок 3 «Основные параметры зубчатого зацепления»  Рисунок 4 «Виды зубчатых передач: а, б, в — цилиндрические зубчатые передачи с внешним зацеплением; г — реечная передача; д — цилиндрическая передача с внутренним зацеплением; е — зубчатая винтовая передача; ж, з, и — конические зубчатые передачи; к — гипоидная передача» Зубчатые передачи применяют для передачи вращательного движения между валами с параллельными, пересекающимися и перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот. Зубчатые передачи между параллельными валами осуществляются цилиндрическими колесами с прямыми, шевронными зубьями (см. образцы зубчатых передач на стенде). Передачи между валами с пересекающимися осями осуществляется обычно коническими колесами с прямыми и косыми зубьями. Зубчатые передачи составляют наиболее распространенную и важную группу механических передач. Их применяют в широком диапазоне условий работы: от асов и приборов до самых тяжелых машин, для передачи окружных сил от долей грамма до тысячи тонн; для моментов до тысячи тонно-метров и мощностей от ничтожно малых до десятков тысяч киловатт, с диаметром колес от долей миллиметра до десяти и более метров. Зубчатые передачи в сравнении с другими механическими передачами обладают существенными достоинствами, а именно: малыми габаритами, высоким КПД, большой долговечностью и надежностью в работе, постоянством передаточного числа, возможностью применения в широком диапазоне моментов, скоростей и передаточных чисел. К недостаткам зубчатых передач может быть отнесен шум при работе со значительными скоростями, высокие требования к точности изготовления и монтажа. 3 ЦЕПНЫЕ ПЕРЕДАЧИ Цепная передача относится к передачам зацепления с гибкой связью. Состоит из ведущей и ведомой звездочек, огибаемых цепью.  Рисунок 5 «Схема цепной передачи» Цепные передачи применяют для передачи движения между параллельными валами, расположенными на значительном расстоянии, когда зубчатые передачи непригодны, а ременные не надежны. Наибольшее применение получили цепные передачи мощностью до 120 кВт при окружных скоростях до 15 м/с. Преимущества цепных передач: По сравнению с зубчатыми передачами цепные передачи могут передавать движение между валами при значительных межосевых расстояниях (до 8 м.). По сравнению с ременными передачами более компактны; могут передавать большие мощности; силы, действующие на валы, значительно меньше, т.к. предварительное натяжение цепи — мало; могут передавать движение одной цепью несколькими звездочками. Недостатки цепных передач: Значительный шум вследствие удара звена цепи при входе в зацепление, особенно при малых числах зубьев звездочек и большом шаге. Этот недостаток ограничивает возможность применения цепных передач при больших скоростях. Сравнительно быстрый износ шарниров цепи вследствие затруднительного подвода масла (смазки). Удлинение цепи из-за износа шарниров, что требует натяжных устройств. Основными типами приводных цепей являются втулочные, роликовые и зубчатые, которые стандартизированы и изготовляются специализированными заводами. Роликовые цепи состоят из двух рядов наружных и внутренних пластин. В наружные пластины запрессованы валики, пропущенные через втулки, на которые запрессованы внутренние пластины. Валики и втулки образуют шарниры. На втулки свободно надеты закаленные ролики. Зацепление цепи со звездочкой происходит через ролик, который перекатывается по зубу и уменьшает его износ. Кроме того, ролик выравнивает давление зуба на втулку и предохраняет ее от износа. Звездочки по конструкции отличаются от зубчатых колес лишь профилем зубьев, размеры и форма которых зависят от типа цепи. Передаточное число цепной передачи U=ω 1/ω 2 =z2/z1, где ω 1,ω 2 - угловые скорости ведущей и ведомой звездочек; z2, z1 — числа зубьев ведущей и ведомой звездочек. 4 РЕМЕННЫЕ ПЕРЕДАЧИ Ременные передачи относятся к передачам трением с гибкой связью. Состоят из ведущего и ведомого шкивов, огибаемых ремнем. Нагрузка передается силами трения, возникающими между ремнем и шкивом вследствие натяжения ремня.  Рисунок 6 «Схема ременной передачи» В современном машиностроении наибольшее применение имеют клиновые ремни. Мощность, передаваемая ременной передачей, обычно до 50 кВт. Скорость ремня 5-30 м/с. В сочетании с другими передачами ременную передачу применяют на быстроходных ступенях привода. Преимущества ременной передачи: простота конструкции и малая стоимость; возможность передачи мощности на большие расстояния (до 15 м.); плавность и бесшумность работы; смягчение вибрации и толчков вследствие упругой вытяжки ремня. Недостатки: большие габаритные размеры; малая долговечность ремня в быстроходных передачах; большие нагрузки на валы и подшипники от натяжения ремня; непостоянное передаточное число из-за неизбежного упругого проскальзывания ремня; неприменимость во взрывоопасных местах вследствие электризации ремня. Передаточное число: U=ω 1/ω 2=D2/D1(1- ε ), где ε =0.01...0.02 - коэффициент упругого проскальзывания. ЗАКЛЮЧЕНИЕ Современные двигатели для минимизации размеров и цены исполняют быстроходными, но с очень ограниченным диапазоном изменения угловых скоростей. Сам быстроходный вал двигателя объединяют с валом машины не так часто (вентиляторы, насосы). В основном режим работы машины-орудия различается с режимом работы двигателя, так как передача механической энергии от двигателя к рабочему органу машины выполняется с помощь разных передач. Каждая машина включает в себя привод и исполнительный (рабочий) орган. Осуществление технологического процесса в машинах выполняется при помощи исполнительных органов. Механическая передача – это устройство, необходимое для направления энергии механического движения, чаще всего, с модернизацией его кинематических и силовых характеристик, а изредка и самого вида движения. Главные функции механических передач: отдавать механическую энергию; уменьшать или увеличивать угловые скорости, надлежащим образом увеличивая или уменьшая вращающие моменты; модернизировать один вид движения в другой (вращательный в возвратно-поступательный, равномерный в не постоянный); корректировать угловые скорости рабочего органа машины; совершать реверсирование движения (прямой и обратный ход); разделять функции двигателя между несколькими исполнительными органами машины. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВГолубев Ю. Ф. Основы теоретической механики. 2-е изд. — М.: Изд-во Моск. ун-та, 2000. — 719 с.; Батурин А.Т., Ицкович Г.М., Панич Б.Б., Чернин И.М. Детали машин. 5-е изд., перераб. и доп. — М.: Машиностроение, 1966. — 467 с.; Аркуша А.И. Техническая механика. Теоретическая механика и сопротивление материалов / А.И. Аркуша. — М.: Высшая школа, 2008. — 352 c.; Беляев Н. М. Сопротивление материалов. — М.: Наука, 1976. — 607 с.; Бутенин Н. В., Лунц Я. Л., Меркин Д. Р. Курс теоретической механики. В 2 т. — СПб.: Лань, 2002. — 736 с.; Тарг С. М. Краткий курс теоретической механики: учебник для вузов / С. М. Тарг. – 15 изд. — М.: Высш. шк., 2005. — 416 с.; Мещерский И. В. Задачи по теоретической механике: учебное пособие. – 38 изд. — СПб.: Лань, 2001. — 448 с.; Айзенберг Т. Б. и др. Руководство к решению задач по теоретической механике. — М: Наука, 1970. — 416 с.; Миролюбов И. Н. и др. Пособие к решению задач по сопротивлению материалов. — М.: Машиностроение, 1974. — 493 с.; Петровский В.В. Техническая механика / В.В. Петровский. — М.: МГИУ, 2008. — 80 c.; Борисов М. И., Зуев Ф. Г. Основы технической механики и детали механизмов приборов. — М.: Машиностроение, 1977. — 341 с.; Мовнин М. С. и др. Основы технической механики. — Л.: Судостроение, 1969. — 568 с. |