2.Текст ВКР. Резка труб вручную производится ножовкой и труборезом механическая резка труб осуществляется на специальных станках

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

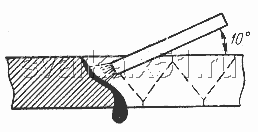

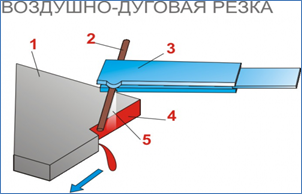

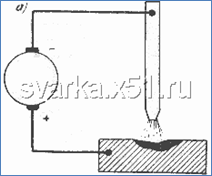

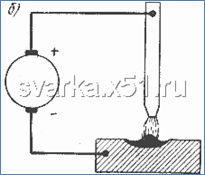

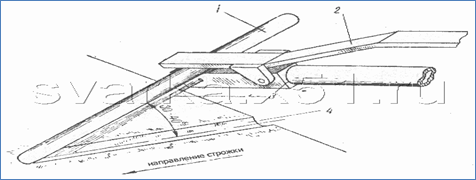

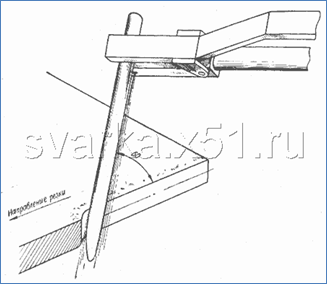

ВВЕДЕНИЕРезкой металла называется разрезание (разделение) металла на части. Резка может производиться ручной и механической ножовкой, а также ножницами - ручным и механическими, рычажным, параллельными, дисковым (круглыми). Для резки крупного сортового металла (круглого полосового, углового, двутаврового, коробчатого и т.п.) применяют приводные ножовки и дисковые пилы, а также огневую резку электрическую и газовую. Листовой металл разрезают ножницами - ручными и приводными. Резка труб вручную производится ножовкой и труборезом; механическая резка труб осуществляется на специальных станках Можно выделить несколько основных способов резки металла, которые применяются в настоящее время. Выбирая подходящий способ, следует отталкиваться от типа металла -- цветной, легированная сталь или обычная сталь. Это связано с тем, что некоторые способы имеют ограничения по толщине, а резка при высоких температурах применима для цветных металлов и легированных сталей с существенными ограничениями при газовой резке. Также следует учитывать, что там, где нужна высокая точность и идеальные края реза, подходят зарекомендовавшие себя механические способы резки металла, такие как, фрезерование металла, токарная обработка, сверление металла, зенкование, шлифование и т.п. К менее точным методам резки металла, относящимся к первому классу точности, можно отнести более передовые способы резки металла -- лазерная и гидроабразивная резка. Если на первом плане у заказчика деталей -- экономия средств и не высокие требования к допускам и точности изготовления деталей, то целесообразно воспользоваться хорошо зарекомендовавшими себя недорогими методами, для разделительной резки металла - газовая резка. Для производства металлоизделий второго класса точности - строительных деталей под сварку, металлоизделий с невысокими требованиями к допускам и точности размеров, или для последующей дополнительной обработки используется самый эффективный способ резки металла - плазменная резка. Дуговой резкой называют процесс выплавления металла, нагреваемого дугой и вытекающего из полости реза. Для обеспечения и ускорения дуговой резки процесс ведут при вертикальном или наклонном положении разрезаемого изделия, так как при этом вытекание расплавляемого металла облегчается. Дуговая резка по сравнению с газовой имеет ряд недостатков: широкий рез, неровность его краев, натеки на нижнем крае реза, поэтому ее применение сравнительно ограниченно. Дуговую резку применяют в тех случаях, когда металл не поддается газовой резке, когда отсутствует оборудование для резки газом или в случае таких работ, как разделка лома, отрезка литников и т.п. Для увеличения производительности применяют выдувание расплавляемого металла сжатым воздухом. Целью работы является разработка технологии дуговой резки металлов. Для достижения поставленной цели необходимо решить несколько задач, а именно: 1. изучить основные этапы развития дуговой резки металлов; 2. сформировать понятие о дуговой резке металлов и ее сущности; 3. классифицировать способы дуговой резки металлов и их краткие характеристики; 4. подобрать оборудование, применяемое для дуговой резки металлов. 1. ОСОБЕННОСТИ ДУГОВОЙ РЕЗКИ МЕТАЛЛОВ1.1. Возникновение и развитие сварки и резки металловСварку и термическую резку широко используют в народном хозяйстве страны. Это объясняется прежде всего экономией металла. При изготовлении сварных конструкций применяют стыковые соединения, при изготовлении клепаных - нахлесточные. Благодаря этому экономия металла, например, при сварке строительных конструкций (фермы, колонны, балки) составляет около 20%. Сокращение расхода металла снижает стоимость сварных изделий. Республика Беларусь занимает ведущее место среди крупнейших стран мира по развитию сварочной науки и техники, а по некоторым показателям сварочного производства - первое место. Наша страна - родина наиболее распространённого вида сварки сталей - дуговой. Ещё в СССР впервые предложили подводную, электрошлаковую, диффузионную сварку, сварку в космосе. В настоящее время всё больше производится сварных изделий не только из сталей, но и из алюминия, меди, никеля, титана и их сплавов, а также из разнородных материалов, например алюминия и стали. Одним из способов повышения износостойкости деталей в механизмах, поверхности которых работают на истирание, является наплавка сплавами с особыми свойствами. Явление электрического дугового разряда было открыто в 1802 г. русским академиком В.В. Петровым. В своих работах В.В. Петров отмечал, что электрическая дуга способна расплавлять и сжигать металл. Однако для сварки и резки электрическая дуга впервые была применена русским инженером-изобретателем Н.Н. Бенардосом в 1882 г. Н.Н. Бёнардос использовал для сварки металлов угольный электрод. Несколько позднее, в 1886--1888 гг., русский инженер Н.Г. Славянов применил металлический электрод. Проводя свои работы по сварке угольным электродом, Н.Н. Бенардос применил электрическую дугу также и для резки металлов. В патенте, который был ему выдан, говорилось о том, что с помощью сварочной дуги можно производить соединение металлических частей между собою, разъединение или разрезывание металла на части, сверление отверстий и полостей в нем и наплавление металла слоями. Таким образом, электрическая дуговая резка начала применяться одновременно с развитием электродуговой сварки. В дальнейшем электродуговая резка все более совершенствовать и получила широкое применение. Дуговая резка по сравнению с обычной газокислородной резкой обладает некоторыми преимуществами, как например простотой оборудования, возможностью резки металлов различного химического состава, безопасностью работы. Термическая резка во многих случаях полностью заменяет механическую обработку. В настоящее время применяется кислородная резка сплавов железа, титана и некоторых других сплавов. Наряду с кислородной стала выполняться резка металлов низкотемпературной плазмой. Выпускать продукцию отличного качества, совершенствовать приёмы труда, соблюдать новейшую передовую технологию могут только рабочие, хорошо овладевшие теорией и передовой практикой. Большое значение имеет повышение профессионального мастерства и культурно-технического уровня рабочих. 1.2. Понятие и сущность дуговой резки Дуговой резкой называют процесс выплавления металла, нагреваемого дугой и вытекающего из полости реза. Для обеспечения и ускорения дуговой резки процесс ведут при вертикальном или наклонном положении разрезаемого изделия, так как при этом вытекание расплавляемого металла облегчается. Дуговая резка по сравнению с газовой имеет ряд недостатков: широкий рез, неровность его краев, натеки на нижнем крае реза, поэтому ее применение сравнительно ограниченно. Дуговую резку применяют в тех случаях, когда металл не поддается газовой резке, когда отсутствует оборудование для резки газом или в случае таких работ, как разделка лома, отрезка литников и т.п. Для увеличения производительности применяют выдувание расплавляемого металла сжатым воздухом. Основные процессы дуговой резки металла основаны на расплавлении металла в месте реза и удалении его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха. Резку металла, как правило, выполняют вручную угольными или покрытыми металлическими электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и оплавившимся металлом. Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая. Дуговая резка металла не требует специального оборудования и может быть осуществлена там, где выполняется дуговая сварка. Дуговая резка металла возможна в различных пространственных положениях. Подобная универсальность способствует применению (особенно в монтажных условиях) дуговой резки металла для углеродистых и низколегированных сталей. Резку металла можно выполнять как разделительную, так и поверхностную для выплавления канавок в основном металле, удаления дефектов в сварных швах и литейных отливках и т.д. 1.3. Классификация способов дуговой резки металлов В настоящее время получили распространение несколько разновидностей электродуговой резки металлов. Основные из них: 1. Дуговая резка металлическим электродом; 2. Дуговая резка угольным электродом; 3. Кислородно-дуговая резка; 4. Воздушно-дуговая резка. 5. Разделительная дуговая резка металла. 6. Поверхностная дуговая резка металла. 7. Подводная резка. 8. Вырезка отверстий в металлах. 1. Дуговая резка металла металлическим электродом Для дуговой резки металла металлическим электродом используют толстопокрытые электроды, обычно те же, что и для сварки. Род тока зависит от марки электрода. На скорость разделительной резки основное влияние оказывают толщина металла, диаметр электрода и величина тока. С увеличением толщины металла скорость резки металла резко уменьшается. Для резки угольными или графитовыми электродами используют постоянный ток прямой полярности, так как в этом случае на изделии выделяется больше теплоты. Науглероживание кромок реза затрудняет их последующую механическую резку. Ширина реза больше, чем при использовании металлического электрода. Сущность этого способа резки заключается в том, что металл в месте реза проплавляют электрической дугой.  Рис. 1. Схема дуговой резки металлическим электродом Силу тока при резке берут максимально возможную. Обычно при резке металлическим электродом сила тока на 20-30% больше, чем при сварке электродами такого же диаметра. Металлическим электродом можно резать чугун, нержавеющие стали и цветные металлы, которые не поддаются обычной кислородной резке. При дуговой резке используют электроды, имеющие специальные электродные покрытия, способствующие улучшению процесса резки. Металлические электроды для резки изготовляют из проволоки марок Св-08 или Св-08А по ГОСТ 2246-70 диаметром 3-12 мм и длиной не более 250-300 мм. Металлическим электродом можно резать на переменном и на постоянном токе. Основные недостатки этого способа резки - низкая производительность и плохое качество реза. Рез получается с большими неровностями и натеками металлах обратной стороны. Наряду с ручной резкой применяют автоматическую резку металлическим электродом под слоем флюса. Этим способом в основном раскраивают листы из нержавеющей стали толщиной до 30 мм. Режут на обычных сварочных автоматах сварочной проволокой марок Св-08 или Св-08А с флюсом АН-348А. Автоматическая резка более производительна. 2. Резка угольным электродом, или угольной дугой. Резка угольным электродом, или угольной дугой, отличается от вышерассмотренного способа тем, что вместо металлического электрода в данном случае применяются угольные или графитовые электроды. Угольные и графитовые электроды в процессе резки не плавятся, а только медленно сгорают. Резка угольными или графитовыми электродами производится на постоянном токе и в большинстве случаев при прямой полярности (минус на электроде). По сравнению с резкой металлическим электродом рез получается более чистым, так как угольный электрод не плавится и тем самым не создает дополнительного количества расплавленного металла, как при резке металлическими электродами. Однако производительность и чистота реза при резке угольной дугой остаются низкими. Как и при резке металлической дугой, с обратной стороны реза на металле остаются натеки. 3. Кислородно-дуговая резка металла Сущность процесса кислородно-дуговой резки заключается в том, что между трубчатым толстопокрытым электродом и разрезаемой деталью возбуждается дуга, в зоне горения которой через полость электрода подается кислород. Наружный диаметр трубчатых электродов 5-7 мм, внутренний 1,5-2,5 мм, питание дуги может производиться постоянным или переменным током в зависимости от типа толстого покрытия. Для закрепления электрода и подвода кислорода служит электрододержатель специальной конструкции, оборудованный предохранительным щитком. Одним из преимуществ этого метода при резке стали толщиной 10-12 мм являются высокие скорости резки и в связи с этим малый расход кислорода. Большая скорость резки является результатом сильного подогрева режущего кислорода теплом электрической дуги. Подогрев усиливает и без того высокое окисляющее действие кислорода и способствует повышению производительности резки. Недостатком этого метода является сравнительно быстрое расплавление и высокая стоимость трубчатых электродов. Этот метод резки применяется главным образом для пробивания отверстий в стальных плитах толщиной до 300 мм и при выполнении работ по резке цветных металлов. Разработан также метод кислородно-дуговой резки металлов с применением угольных электродов. При этом между угольным электродом, закрепленном в специальном электрододержателе, и разрезаемой деталью возбуждается дуга, под тепловым действием которой металл расплавляется на глубину от 2 до 4 мм. На определенном расстоянии от дуги на расплавленный металл подается струя кислорода, которая обеспечивает энергичное окисление и удаление окисленного и расплавленного металла из полости реза. Процесс резки протекает устойчиво при питании дуги постоянным током, качество реза высокое. При резке малых толщин скорость кислородно-дуговой резки превосходит скорость газовой резки. В настоящее время внедряется в производство воздушно-дуговая резка металлов. Сущность этого метода заключается в том, что обрабатываемый металл расплавляется в месте реза угольной дугой, затем под действием струи сжатого воздуха расплавленный металл частично сгорает, а частично выдувается 4. Воздушно-дуговая резка металлов  Рис. 2. Воздушно-дуговая резка. При дуговой резке расплавленный металл удаляется из зоны резки механическим воздействием сварочной дуги и под действием собственного веса. Этим методом можно резать низкоуглеродистые стали, легированные, цветные металлы и чугун. Воздушно-дуговая резка представляет собой новый способ обработки металлов и объединяет два физических процесса: расплавление металла теплом электрической дуги и выдувание жидкого металла струей сжатого воздуха. Окисление металла при этом происходит лишь как попутное явление, не влияющее на процесс резки. Количество выплавленного металла зависит от количества тепла, подведенного электрической дугой, от теплоемкости и теплопроводности металла. Воздушно-дуговым способом можно резать углеродистую, легированную, высоколегированную сталь, чугун, бронзу, латунь, алюминий и его сплавы. При правильном ведении процесса расплавленный металл полностью удаляется и поверхность основного металла, вследствие кратковременности воздействия нагрева, не изменяет своего состава. Воздушно-дуговая резка применяется при поверхностной обработке металла для выплавки дефектных участков корня сварных швов, срезки заклепок, разделки трещин, выплавки пороков в отливках, для V-образных подготовок кромок под сварку, для пробивки отверстий для соединительных скоб, заклепок и др. Преимущество воздушно-дуговой резки - ее экономичность, возможность использования недефицитных материалов, простота оборудования. При воздушно-дуговой резке используют угольные электроды диаметром 6-12 мм, длиною 250 мм и больше. Электроды при резке нагреваются до белого свечения и быстро «сгорают». При этом стержень заостряется и образует конус. Меньше нагреваются и более устойчивы в работе угольные омедненные электроды, а также угольно-графитовые, графитовые электроды. Воздушно-дуговая резка наиболее производительна при использовании постоянного тока обратной полярности, а при резке цветных металлов -- прямой полярности. При дуге прямой полярности под действием высокой температуры катод эмитирует электроны, получающие ускорение в катодной зоне и, тем самым, увеличивающие свою кинетическую энергию. Анод получает от столба дуги энергию в виде потока электронов и в виде теплового излучения. Эта энергия и энергия, выделяемая током за счет сопротивления раскаленного анода, расходуется на плавление металла на широком участке.   Рис. 3. Схема ванны расплавленного металла при горении дуги на прямой (а) и обратной полярности (б). При этом образуется чашеобразное углубление, по которому растекается расплавленный металл (рис.3 а), удаление которого затруднено. Производительность резко падает. При дуге обратной полярности расплавленный металл образует форму конического выступа (рис.3 б), который обусловлен тем, что движение потока электронов, направленное от катода к аноду (в данном случае от изделия), как бы центрирует массу расплавленного металла, стремясь увлечь металл в своем движении. Металл, расплавленный дугой обратной полярности, более подвижен и текуч. Струя воздуха легко удаляет жидкий металл. 5. Разделительная дуговая резка металла При разделительной резке металла изделие устанавливают в положение, в котором наиболее благоприятны условия для вытекания расплавленного металла из места реза. При вертикальных резах резку металла ведут сверху вниз, для того чтобы выплавляемый металл не засорял выполненный разрез. Для отклонения дуги магнитным дутьем в направлении реза второй сварочный кабель присоединяют сверху у начала разреза. Разделительную резку металла начинают с кромки или с середины листа. В последнем случае вначале прорезают отверстие. Затем, наклонив электрод так, чтобы кратер был расположен на торцовой кромке реза, оплавляют ее. Если толщина разрезаемого металла меньше диаметра электрода, последний располагают перпендикулярно поверхности и просто перемещают вдоль линии реза без дополнительных колебаний. 6. Поверхностная дуговая резка металла При поверхностной резке металла электрод наклоняют к поверхности под углом 5--20° и перемещают, частично погружая его конец в образовавшуюся полость. Широкие канавки выплавляют с поперечными колебаниями электрода в вертикальном положении. Глубина канавки зависит от скорости перемещения дуги и наклона электрода. Глубокие канавки выполняют за несколько проходов. Для прорезания дугой круглых отверстий различного размера электрод устанавливают перпендикулярно к поверхности и возбуждают дугу возможно большей длины. 7. Подводная дуговая резка металлов Подводную дуговую резку производят так же, как и резку на воздухе. Электроды, применяемые при подводной резке, необходимо покрывать водонепроницаемой обмазкой толщиной около 1 мм. Сила тока, применяемого при подводной резке, должна быть на 20--25% больше, чем при резке на воздухе. Для подводной резки применяют угольные и металлические электроды с дополнительной подачей в дугу режущего кислорода. 8. Вырезка отверстий в металле Для вырезки больших отверстий вначале прорезают маленькое отверстие, несколько отступя внутрь от края реза, а затем рез продолжают, выводя его на края основного отверстия. Особое внимание при дуговой резке металла следует обращать на предохранение от брызг и капель металла и шлака, которые могут вызвать ожоги и загорания. 1.4. Основные рабочие инструменты для резки металла Основным рабочим инструментом является резак. Резаки, в зависимости от назначения и метода подачи воздуха, можно разделить на следующие группы: резак с обтекаемой подачей воздуха; резак с боковой подачей воздуха; резак с двухсторонней подачей воздуха; универсальный держатель-резак; резак специального назначения. Резаком с обтекаемой подачей воздуха можно производить резку в любом направлении: справа налево, слева направо, от себя, на себя. Недостатком резака с обтекаемой подачей воздуха является круговое обдувание электрода воздухом, что вызывает большой расход воздуха. Резку резаком с боковой подачей воздуха ведут в одном направлении (обычно справа налево), а воздух подается параллельно электроду сзади. Резак с двусторонней подачей воздуха перемещают при операции справа налево и слева направо. Воздух подается и перед электродом и за ним. Универсальные держатели употребляются не только для резки, но и для сварки металлов металлическим электродом. Резаки специального назначения снимают большие поверхности металла за один проход. Производительность воздушно-дуговой резки прямо пропорциональна силе тока, т.е. целесообразно применять мощные сварочные генераторы. Питание резака сжатым воздухом производится от цеховой сети под давлением 4-6 атм или от сети индивидуального компрессора. Если давление больше, обрывается дуга, а если меньше - слабо выдувается металл.  Рис. 4 Схема воздушно-дуговой строжки: 1 - электрод, 2 - резак, 3 - воздушная струя, 4 - канавка Вылет электрода не должен превышать 100 мм. При работе электрод «обгорает» и периодически должен выдвигаться на ту же величину. Воздушный вентиль открывают до начала резки. Возбуждение дуги производится при поступлении воздуха. Выплавка металла начинается немедленно с появлением дуги, поэтому дугу надо возбуждать в намеченной точке реза. Во всех случаях электрод устанавливается с наклоном 35-40 град. к поверхности металла. При использовании электрододержателей с боковой подачей воздуха. Схема воздушно-дуговой строжки) воздушные отверстия должны быть внизу, но отношению к рабочему концу угольного электрода в призме электрододержателя. Движение резака производится в направлении конца электрода. После появления дуги резак движется вперед с постоянным касанием передней кромки расплавленной ванны. Нажимать на электрод не следует, так как при нагреве электрод становится непрочным - может легко сломаться. Скорость перемещения принимается примерно 500--2000 мм/мин, а глубина канавки увеличивается с возрастанием силы тока, увеличением угла между электродом и металлом и с уменьшением скорости продвижения электрода. При устойчивом ведении электрода канавка получается постоянной формы с ровной поверхностью, без брызг расплавленного металла. Если ширину канавки требуется получить больше диаметра электрода, то резка ведется с поперечными колебаниями по ширине реза.  Рис. 5. Схема разделительной воздушно-дуговой резки При резке рис. 5. электрод располагается под углом 45-60° по отношению к изделию, причем электрод проходит через всю толщину металла. Скорость резки увеличивается с возрастанием силы тока и уменьшением толщины разрезаемого металла. Однако при равных условиях она уменьшается с увеличением диаметра электрода. При воздушно-дуговой разделительной резке получается чистая гладкая кромка реза. Если придать электроду наклон в поперечном направлении к линии реза, то можно получить резку со скосом кромок. Особого внимания заслуживает резка этим способом нержавеющей стали толщиной до 15 мм. Воздушно-дуговой поверхностной и разделительной резке могут подвергаться цветные металлы и их сплавы. Однако применение этого способа для разделения цветных металлов требует повышения погонной энергии ввиду более высокой теплоемкости и теплопроводности этих материалов. Кромки у этих металлов получаются неровными, окисленными и требуют последующей механической обработки. С помощью воздушно-дуговой резки можно удалить все дефекты в стальном литье: газовые и усадочные раковины, шлаковые включения, земляные засоры, трещины, рыхлости, пористости. Чем больше площадь дефекта и глубина его залегания, тем больше требуется диаметр электрода. Этим способом можно удалять и прибыли на литых деталях, прожигать отверстия. При достаточном навыке можно получить отверстие правильной формы. 2. ПРАКТИЧЕСКАЯ ЧАСТЬ 2.1. Изготовление арт-объекта с помощью РДС Вставить фото изделия.

ЗАКЛЮЧЕНИЕТема моей письменной экзаменационной работы «Оборудование, техника и технология дуговых способов резки металлов» В работе я полностью раскрыл сущность и технику процесса дуговой резки металлов. В настоящее время дуговая резка нашла широкое применение при изготовлении различного рода металлоконструкций из труб, прутков круглого и квадратного сечения, уголка, швеллера и двутавра. Дуговой резкой называют процесс выплавления металла, нагреваемого дугой и вытекающего из полости реза. Для обеспечения и ускорения дуговой резки процесс ведут при вертикальном или наклонном положении разрезаемого изделия, так как при этом вытекание расплавляемого металла облегчается. Электрическая дуговая резка начала применяться одновременно с развитием электродуговой сварки. В дальнейшем электродуговая резка все более совершенствовалась и получила широкое применение. Дуговая резка по сравнению с обычной газокислородной резкой обладает некоторыми преимуществами, как например простотой оборудования, возможностью резки металлов различного химического состава, безопасностью работы. А также рассмотрел классификацию способов дуговой резки металлов, какие инструменты используются при дуговой резке металлов, классификацию резаков. Резаки - основной инструмент, который используется при дуговой резке металлов. Они служат для смешивания горючего газа или жидкости с кислородом, разогрева металла подогревающим пламенем и подачи струи кислорода в зону резки. Пользовался дополнительной литературой и интернет ресурсами. СПИСОК ЛИТЕРАТУРЫБеккер А.А., Агаев Т.В. Охрана и контроль загрязнения природной среды. С.-П.: Гидрометиздат, 2003 Болховитов Н.Ф. Металловедение и термическая обработка. М.: Машгиз, 2003. Геворкян В.Г. Основы сварочного дела. М. Высшая школа, 1969 Глизманенко Д.Л. Сварка и резка металлов. М.: Высшая школа, 2002. Лупачёв В.Г. Газовая сварка. Мн. Высшая школа, 2001 Мисник И.Б. Ручная дуговая сварка металлов. Мн. Высшая школа, 1981 Рыбаков В.М. Дуговая и газовая сварка. М. Высшая школа, 1989) Рыбаков В.М. Дуговая сварка. М.: Высшая школа, 2003. Рыбаков В.М. Сварка и резка металлов-М.: Высш. школа, 1979.-214 с., ил. Соколов И.И. Дуговая сварка и резка металлов. М.: Высшая школа, 2003. Хренов К.К. Сварка, резка и пайка металлов - М.: Машиностроение, 1973.-408 с. | ||||||||||||||||||||||||