Содержание дипломной. содержание дипломной. С нового листа, если лист не заполнен, можно также вставить фото

Скачать 3 Mb. Скачать 3 Mb.

|

|

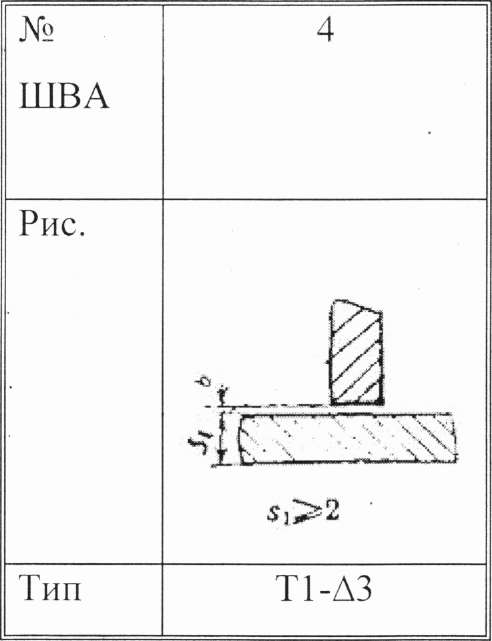

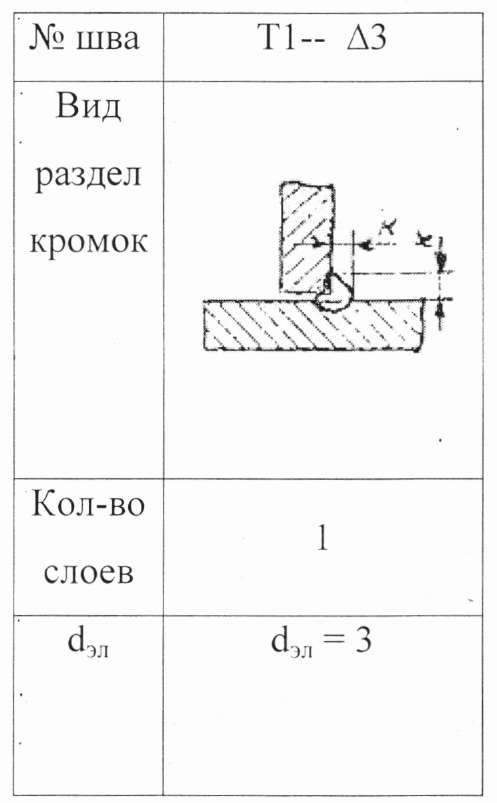

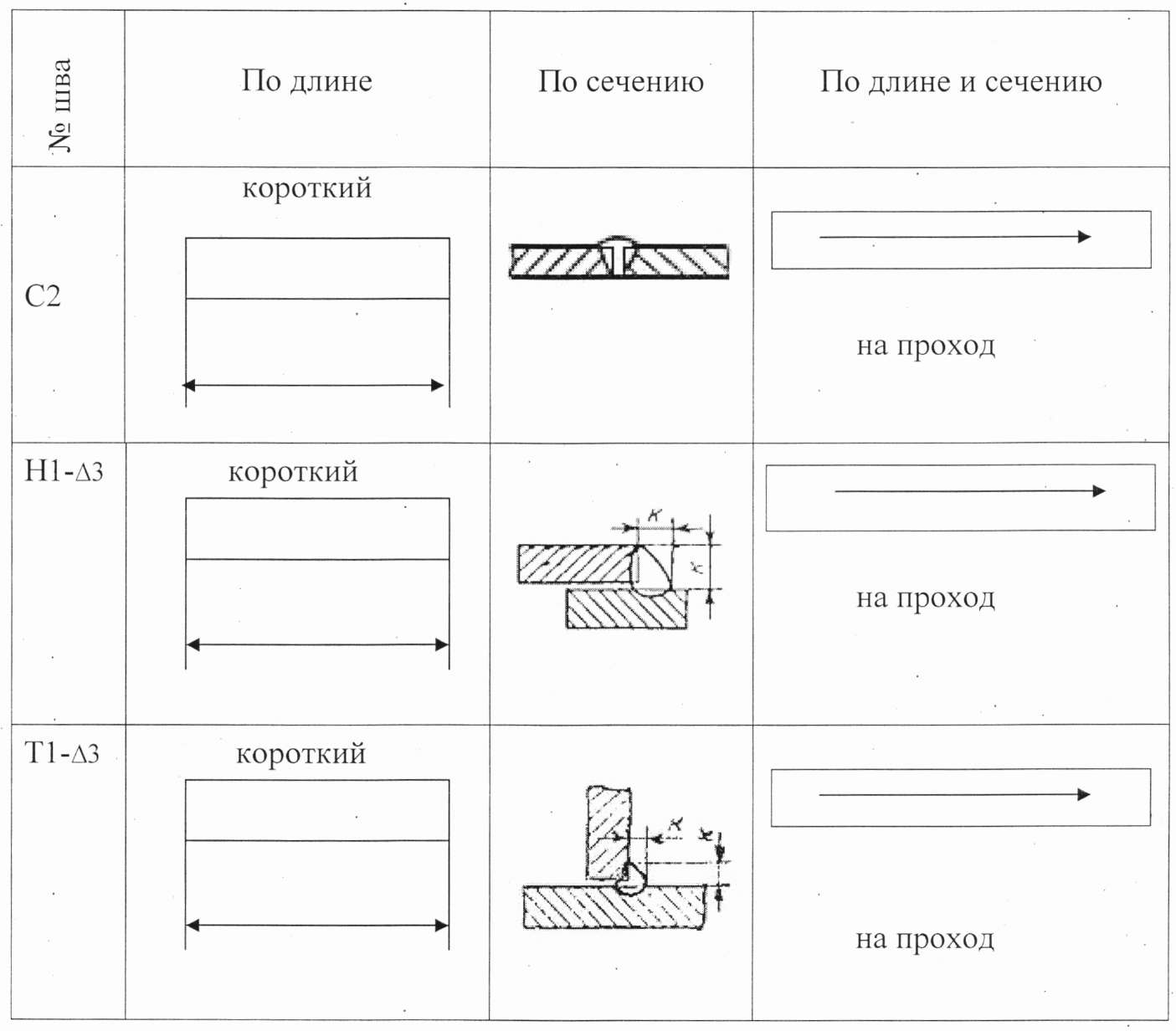

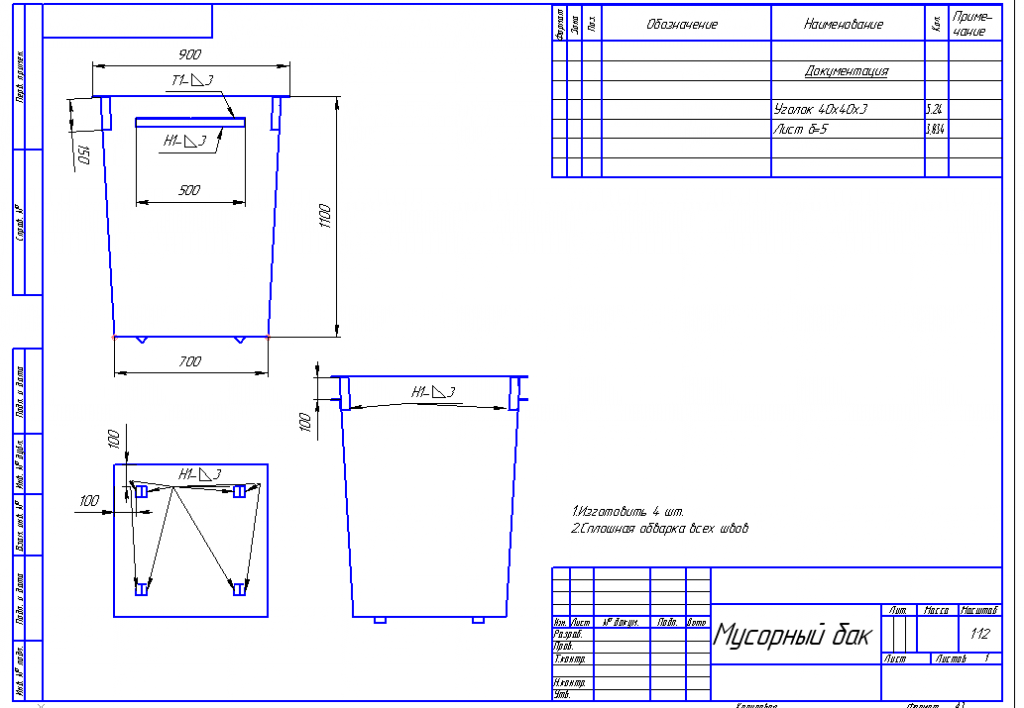

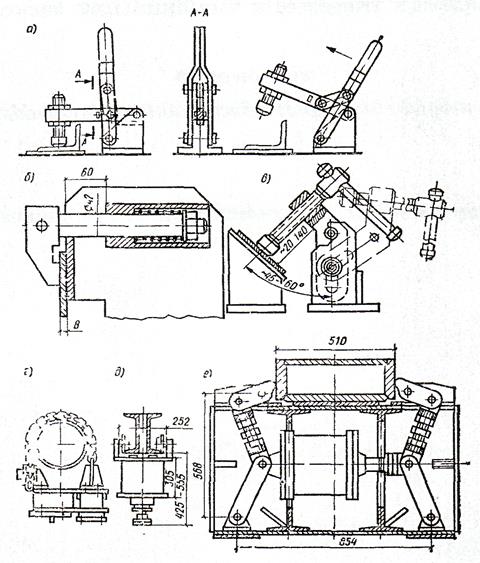

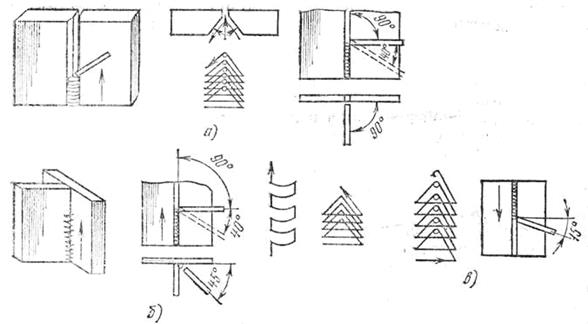

Содержание 1.Введение. Листы должны быть пронумерованы, каждая тема с нового листа, если лист не заполнен , можно также вставить фото. 2.Подготовка рабочего места сварщика к работе 3.Оборудование и инструмент применяемый при ручной электродуговой сварке. 4.Технологический процесс изготовления «подставок».у каждого своя тема. 4.1. Описание конструкции. 4.2. Расчетно-технологическая часть. 4.3. Подготовка металла к сварке. 4.4. Сборка конструкции. 4.5. Выбор показателей режима сварки. 4.6. Выбор диаметра электрода. 4.7. Процесс сварки. 4.8. Контроль качества сварных швов. 5.Охрана труда, техника безопасности и противопожарная безопасность 6.Заключение 7.Список литературы 8.Практическая часть — описать практические работы с приложением фото, чертежи о проделанной работе. Введение Современный технически прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка высокопроизводительный процесс изготовления неразъёмных соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводах, в машиностроении, в производстве строительных и других конструкций. Сварка - такой же необходимый технологический процесс, как и обработка металлов, литьё, ковка, штамповка. Большие технологические возможности сварки обеспечили её широкое применение при изготовлении и ремонте судов, автомобилей, самолётов, турбин, котлов, реакторов, мостов и других конструкций. Её применение способствует совершенствованию машиностроения и развитей ракетостроения, атомной энергетике, радиоэлектроники. Цель и задачи данной выпускной квалификационной работы заключаются в изучении основ сварки и резки металлов, освоении технологии изготовления стойки, включая подбор сварочных материалов, сварочного оборудования, в выборе режимов сварки и контроля качества выполненных работ.  2.Подготовка рабочего места сварщика к работе Перед началом работы необходимо пройти у своего руководителя инструктаж о правилах безопасного выполнения конкретной работы, изучить рабочую документацию, получить средства защиты и, если необходимо, наряд-допуск, указание о местах крепления карабина предохранительного пояса. Убедитесь, что Ваше рабочее место оборудовано в соответствии с требованиями проекта производства работ и правил техники безопасности. - Рабочее место следует оградить; если оно на проезжей части или в проходах, установить сигнальные указатели. Сварку можно производить не меньше, чем на 10 м от газовых баллонов, горючих и взрывоопасных ацетиленовых генераторов. - Перед выполнением работ на высоте более 1,3 м от уровня земли перекрытия или яруса необходимо убедиться, что рабочее место оборудовано исправными лесами, люлькой или подмостями с перилами высотой не менее 1,1 м и бортовой доской высотой 150 мм; деревянные поручни перил должны быть отрезаны, а металлические - не иметь заусенцев, острых кромок, не зачищенных сварных швов. Бортовые доски должны быть установлены на настил, а элементы перил - прикреплены к стойкам с внутренней стороны. - Для выполнения незначительного объема работ на высоте до 3 м можно воспользоваться специальной (монтажной) приставной лестницей длиной не более 5 м. - Должны быть приведены в порядок спецодежды и спец.обувь. Костюм, рукавицы с крагами из парусины брезентовой с комбинированной пропиткой должны быть целыми, сухими, не промасленными; ботинки с боковыми застежками, подошва - клееная. Брюки - без отворотов, внизу - одеть только навыпуск. Карманы куртки закрыть клапанами, концы рукавов завязать тесемками. Голову укрыть обычным головным убором или, при необходимости, каской с наплечниками. При работе на металлических поверхностях используйте резиновый коврик, наколенники и налокотники, подшитые войлоком, а также резиновые галоши. - Защитный щиток (или маска) должен быть без трещин, щелей. Защитное стекло следует выбрать в зависимости от намечаемого режима сварки: при силе тока 60 - 15 А - С-5; - 275 А - С-6; 275 - 350 А - С-7. - Запрещается применять светофильтры, изготовленные способом окраски. Помните, что пришедшие раньше времени в негодность рукавицы, спецодежда, спец. обувь, щиток или маска и другой защитный инструмент должны быть своевременно отремонтированы или заменены целыми и исправными. - Для работы следует применять легкий и удобный штатный электродержатель с изолированной ручкой, обеспечивающий надежное зажатие и быструю смену электродов без прикосновения к токоведущим частям, обеспечив прочное соединение со сварочным проводом. - Проверить, чтобы вблизи рабочего места были средства пожаротушения. - Необходимо так организовать рабочее место, чтобы для проводов между питающей электросетью и передвижным источником тока была не менее 10 м. - Убедитесь, что источник тока технически исправен, о чем должны быть соответствующие записи в журнале его регистрации. На аппарате не должно быть явных повреждений, клеммы должны быть закрыты клемменными коробочками и т.д. - Корпус источника тока (в том числе агрегата для сварки в полевых условиях, зажим вторичной обмотки трансформатора должны быть надежно заземлены или занулены /в сетях глухо заземлены/. Заземляющий провод - медный сечением не менее 6мм2 (железный 12мм2). Если нет штатной цепи заземления, в качестве заземления можно использовать стальную трубу диаметром 37-50 мм или полосу толщиной более 4 мм и сечением 48-50 мм2, длинной 1-2 м, закопав ее в землю и присоединив к ней заземляющий провод. Запрещается использовать контур заземления, ж.д. пути, технологическое оборудование, трубопроводы и другие не свариваемые конструкции в качестве обратного провода. - Сварочный и обратный (“сварочная земля”) провода надежно заизолируйте, обеспечьте прочное подсоединение их к клеммам источника тока. Помните, что провода не должны переплетаться с газовыми рукавами и тросами (расстояние между ними должно быть не менее 1 м). - Не разрешается самому подключать к сети или отключать сварочное оборудование, производить ремонт его. Эту работу должны выполнять лица электротехнического персонала. - Перед работой на сосудах, бывших в употреблении, необходимо уточнить, чем они были заполнены. Если это была горючая жидкость, нужно потребовать, чтобы сосуд был очищен, промыт водой и пропарен или промыт раствором каустической соды с последующей продувкой. Затем во всех случаях сосуд должен быть заполнен водой до максимально возможного уровня, а все верхние люки и вентили - открыты. - Перед пуском в работу агрегата с приводом от ДВС Проверить исправность и натяжение ремней вентилятора и регулятора (между шкивами генератора и вентилятора прогиб должен быть не более 12-15 мм2, а между шкивами вентилятора и регулятора - 10-12мм2). Категорически запрещается работать с агрегатом при ненадежных соединениях тяги регулятора оборотов с рычагов и дроссельной заслонкой, трещине или поломке кронштейна регулятора, ослаблении крепления ступицы вентилятора к валику водяного насоса, а также без защитного кожуха на щите генератора со стороны коллектора. - Горючее заливать в бак можно только при не работающем двигателе. Нужно проверить, нет ли течи топлива из бака и бензопровода. - В местах, где возможно образование и скопление вредных газов, должна быть установлена вентиляция или необходимо использовать респиратор, противогаз, шланговый противогаз (с подачей воздуха в зону дыхания). - Категорически запрещается приступать к сварке сосудов, находящихся под давлением. - Требуйте, чтобы металл перед сваркой был очищен от краски, масла, грязи, ржавчины. - Рабочие места должны быть оборудованы, кроме общего, местным освещением: стационарным освещением на 36 В и переносным на 12 В. ОБЯЗАННОСТИ СВАРЩИКА ВО ВРЕМЯ РАБОТЫ Сварку на открытых местах во время дождя, снега и грозы не производить. Сварка на открытом воздухе разрешается при температуре ниже минус 30°С. Требуйте возможности обогрева вблизи рабочих мест. Не допускается работа на высоте при силе ветра 6, а на монтаже глухих панелей - 5 баллов, а также при гололеде. При сварке в замкнутых и труднодоступных пространствах на Вас должен быть предохранительный пояс со страховочным канатом, второй конец которого находится у одного из рабочих контрольного поста с квалификационной группой не ниже II-й. Рабочие контрольного поста должны быть обучены оказанию помощи сварщику в случае аварии или нарушения нормальной работы. Рабочие контрольного поста должны осуществлять постоянный контроль за работой сварщика. Запрещается одновременная работа в этих условиях электро- и газосварщиков (газорезчиков). Сварочная установка должна иметь ограничитель холостого хода, понижающий напряжение на держателе до 12 В при обрыве дуги. Работа в таких условиях должна производиться только при наличии наряда-допуска и всех необходимых средств защиты (диэлектрических калош, перчаток, коврика). Если Вам приходится сваривать оцинкованный металл, необходимо, чтобы отсос или сдувание дыма ветром происходило в сторону. Рекомендуется перед сваркой (за 15-20 мин) нанести на свариваемые кромки флюс-пасту ФП-Ц, разведенную в жидком стекле в соотношении 1:1. От воздействия окиси цинка предохраняют также респираторы (ШБ-1 “Лепесток” и другие). При работе с другим сварщиком в одной кабине она должна быть перегорожена щитами. При работе на различных высотах по одной вертикали нужно поставить перегородки, защищающие расположенных внизу рабочих от брызг металла, от случайного падения огарков и других предметов. Запрещается перемещать сварочные аппараты, находящиеся под напряжением. ОБЯЗАННОСТИ СВАРЩИКАПОСЛЕ ОКОНЧАНИЯ РАБОТЫ Обивку шлака и брызг металла производить только в защитных очках с бесцветными стеклами. Отключить источник тока, отсоединить от источника и убрать сварочный провод. Привести в порядок рабочее место, тщательно проверить отсутствие источников пожара. Известить мастера (прораба) об окончании работы, обнаруженных неисправностях, сдать рабочее место сменщику.  3. Оборудование и инструмент применяемый при ручной электродуговой сварке. Технологическое оборудование - совокупность орудий производства, необходимых для осуществления технологического процесса. Для электродуговой сварки необходимы сварочный аппарат, ручной инструмент для сварщика и приспособления, облегчающие сварочный процесс. Сварочный аппарат служит источником питания для электрической сварочной дуги. Особенности сварочной дуги обуславливают ряд требований к источникам питания для ручной дуговой сварки: 1. Напряжение холостого хода источника питания должно быть в 2-3 раза выше напряжения сварочной дуги; 2. Изменения напряжения дуги, происходящие при изменении её длины, не должны вызывать значительного изменения сварочного тока; 3. Сила тока при коротком замыкании должна быть ограничена; 4. Время восстановления напряжения после короткого замыкания должно быть небольшим; 5. Источник питания дуги должен иметь устройство для регулирования сварочного тока. Источники питания характеризуются различными показателями, из которых основными являются: · внешняя характеристика источника питания; · напряжение холостого хода; · относительная продолжительность работы (ПР); · относительная продолжительность включения в прерывистом режиме (ПВ). Источники питания бывают: · генераторы; · выпрямители; · сварочные трансформаторы. Сварочные трансформаторы предназначены для преобразования сравнительно высокого напряжения электрической сети (220В или 380В) в более низкое напряжение вторичной электрической цепи для возбуждения и горения сварочной дуги. Различают сварочные трансформаторы одно постовые и много постовые. Однопостовые трансформаторы предназначены для обеспечения сварочным током одного рабочего места и имеют соответствующие характеристики. Сварочные выпрямители (Приложение 5) представляют собой устройства, в которых при помощи полупроводниковых элементов переменный ток переобразуется в постоянный, и которые используются для питания сварочной дуги. Сварочный выпрямитель состоит из двух частей: понижающего трансформатора и выпрямительного блока. Кроме того, сварочные выпрямители обычно снабжены вентелятором для воздушного охлаждения выпрямительного блока. Сварочные генераторы преобразуют механическую энергию вращения якоря в электрическую энергию постоянного тока, необходимую для сварки. Генератор поставляется потребителю отдельно или в комплекте с приводным двигателем. Преобразователи, представляющие собой комбинацию асинхронного трехфазного двигателя и сварочного генератора постоянного тока, используют для ручной дуговой и механизированной сварки в углекислом газе. Агрегаты, состоящие из двигателя внутреннего сгорания и сварочного генератора, применяют при ручной дуговой сварке и резке в полевых условиях, где отсутствует электрическая сеть питания. Сварочные генераторы обеспечивают легкое зажигание и устойчивое горение дуги. Существенным недостатком данных источников питания является сложность конструкции и высокая трудоемкость изготовления, они существенно дороже трансформаторов и выпрямителей. Для нормального проведения процесса сварочных работ сварщику необходимы (рис.8): · Держатель для электродов. Как правило, используются винтовые или зажимные держатели для электродов. Держатель должен быть удобным, не допускать выскальзывания электродов. Держатели классифицируются по ГОСТ. · Защитная маска - необходима для защиты глаз от излучения сварочной дуги. Материал маски должен обладать низкой теплопроводностью, не воспламеняться от искр, не пропускать ультрафиолетовое излучение. Как правило, маски изготавливают из листовой фибры, на уровне глаз делают специальную прорезь, в которую вставляют стекло светофильтра. Светофильтры, согласно ГОСТ, не должны пропускать ультрафиолетовое излучение, инфракрасное же излучение должно задерживаться как минимум на 96%. Щитки, маски и светофильтры для сварки классифицируются по ГОСТ - для щитков и масок предназначен ГОСТ 1361-69, для светофильтров - ГОСТ 9497-60. Реализуемые защитные приспособления должны соответствовать ГОСТ. Средства защиты органов дыхания - поскольку продукты сварочного процесса вредны для здоровья, сварщик должен защищать органы дыхания. Средства защиты, как правило, действуют по принципу респирации. В условиях особой токсичности воздуха в рабочей зоне наряду с масками используются системы очистки воздуха. Для выполнения вспомогательных операций сварщику необходимы: · Стальная щетка - для чистки металла; · Молоток - для отбивки шлака; · Зубило - для того, чтобы вырубать дефектные участки шва; · Костюм сварщика и рукавицы. Рисунок 8. Инструменты и приспособления для выполнения электродуговой сварки.  4. Технологический процесс изготовления стоек. 4.1. Описание конструкции. Свариваемое изделие – стойка входит в состав стенда по сборке и сварке сварных конструкций. Стойка является составной частью ответственной конструкции. С учетом того, что в процессе эксплуатации изделие подвергается влиянию статических и динамических нагрузок, сварные швы должны быть бездефектными, изделие должно отвечать соответствующим требованиям прочности. Строительство зданий из металлоконструкций получило широкое распространение. Подобные сооружения славятся своей функциональностью и надежностью. Они прекрасно справляются с ветровой нагрузкой, разнообразными погодными явлениями. Высокая устойчивость обеспечивается за счет ключевых элементов каркаса- несущих металлических колонн. Именно монтаж опор является базовым этапом строительства. На них устанавливаются и закрепляются прочие составные части металлоконструкций: продольные и поперечные балки, стойки, стропильные фермы, перекрытия и т.д. Несущие металлические колонны – это разновидность строительных опор, которая предназначена не только для поддержания целостности здания, но и для разграничения внутреннего пространства сооружений. Поэтому качество и надежность стоек значительно влияет на результат строительства и долговечность сооружений. Технические характеристики стойки: - Габаритные размеры стойки: высота - 210 мм; длина - 200 мм; ширина 150мм - Типы швов: Т3-∆4, С2, Т1-∆3 - Толщина метала: 10 мм;4 мм - Марка метала или сплава: сталь 45 - Требования к сварным соединениям: Сварные швы по ГОСТ 1050-80 1.2 Характеристика метала по свариваемости Свариваемость – это способность материала образовывать швы схожие с основным металлом. 4.2.Расчетно-технологическая часть Выбор способа сварки. Назначение вида сварки в значительной степени определяется свариваемостью материала заготовок, степенью ответственности изделия производительностью сборочно-сварочного процесса. Выбрана ручная дуговая сварка. Сущность способа заключается в действии тепла дуги на плавление электродного и основного металла. За счет компонентов обмазки происходит защита шва в виде шлака, всплывающего над жидким металлом. Выбор сварочного оборудования. Малоуглеродистые стали можно варить на переменном и постоянном токах. Для сварки трапа выбран сварочный выпрямитель ВСУ-300 в соответствии с рисунком 2.1 Из всевозможных видов промышленного оборудования самым распространенным является сварочный выпрямитель. Устройство и принцип действия сварочного выпрямителя призвано и регулировать силу тока, путем изменения расстояния между первичной и вторичной катушками. Именно для этого и предусмотрена движущаяся часть конструкции. Вращение рукоятки и сведение катушек друг к другу приводит к увеличению сварочного тока. Обратное вращение и разведение обмоток способствует понижению силы тока. Это происходит за счет изменения магнитного сопротивления, вследствие чего и возможна быстрая регулировка напряжения, позволяющая подбирать сварочный ток в зависимости от толщины стали и положения шва.  Рисунок 2.1 - Схема поста для ручной дуговой сварки 1 - источник питания,2 - изделие,3 - стол,4 - стул, 6 - провода Таблица 2.1 - Технические характеристики сварочного выпрямителя ВСУ - 300  4.3.Подготовка металла к сварке. -Яочистил заготовки от ржавчины, грязи, масла и пятен щеткой по металлу - разрезал по размерам все заготовки болгаркой - кромки деталей зачистил на 20 мм от края Таблица 2.2 - Подготовка кромок к сварке  4.4. Сборка конструкции. Сборка поддона полная на прихватках: Ширина прихватки B=(3-4)S=(3-4)*3=9-12mm. Детали поддона нужно прихватить в местах соединения. Ширина прихватки В = 10мм 4.5 Выбор показателей режима сварки. Режим сварки - это совокупность показателей, определяющая характер сварки. К нему относятся четыре основных показателя и четыре дополнительных Основные показатели: диаметр электрода - с1эл, мм сила сварочного тока - ICB, А I св =K*d, где «к»- коэффициент, зависящий от диаметра электрода напряжение дуги - Uд , В; напряжение дуги равно 18-28 В безопасное и достаточное для устойчивого горения дуги. скорость сварки - V м/ч Дополнительные показатели: -тип электрода -марка электрода -род и полярность тока - постоянный и переменный -температура подогрева и режим термообработки а) Выбор основных показателей. 4.6. Выбор диаметра электрода. 1. При сварке листов толщиной до 4мм диаметр электрода равен толщине металла. Сварку труб рекомендуют выполнять в несколько проходов. 2. При сварке листов большей толщины применяются электроды диаметра 5- 6мм или многослойную сварку электродами меньших диаметров 3. Диаметр электрода больше 6мм для ручной дуговой сварки не применяется 4. При сварке вертикальных швов диаметр электрода не более 4мм (реже 5мм) 5. При сварке потолочных швов диаметр электрода не более 4мм 6. При сварке многослойных швов первый слой варится меньшим диаметром, чем последующие. Таблица 2.3 - Определение количества проходов при сварке  - Выбор силы сварочного тока. Сила сварочного тока зависит от диаметра электрода, от химического состава основного металла и от положения в пространстве. -Выбор напряжения Напряжение в дуге зависит от длины дуги, чем больше длина дуги тем выше в ней напряжения. Длина дуги должна быть от ½ dэл до dэл .Uд = 18-28В. - Скорость сварки. Скорость сварки зависит от толщины основного металла, химического состава и положения в пространстве. Скорость нормальная. Выбор дополнительных показателей. Выбор типа электрода. Тип электрода я выбираю по прочности стали 610 МПа. Тип Э60. Выбор марки электрода.Этому типу соответствует марка УОНИ 13/65 Я выбрал марку УОНИ 13/65. Род и полярность тока.Электродом УОНИ 13/65 варят постоянным током во всех пространственных положениях, кроме вертикального сверху вниз. Температура подогрева и термообработка требуется сварка с предварительным или сопутствующим подогревом до 250 °С в жестком диапазоне режимов сварки 4.7. Процесс сварки. -Зажигание дуги. Я зажигаю дугу «спичкой» (отрыв от кривой). -Движения электрода. В процессе сварки сварщик выполняет три движения одновременно: 1.Подача в сварочную ванну со скорость плавления электрода 2.Вдоль сварного соединения с определенной скоростью. В результате двух движений образуется ниточный валик. 3.Колебательные движения с целью уширения валика (2-3d), в соответствии с рисунком 2.2  Рисунок 2.2 - Схема колебательных движений электродом Вид колебательного движения зависит от формы подготовки кромок, от положения в пространстве и от химического состава металла - Положения электрода в пространстве: Нижнее положение - электрод наклоняется в сторону движения на (15-30) от вертикали в соответствии с рисунком 2.3  Рисунок 2.3 - положение электрода в пространстве - Обрыв дуги. а) для малых диаметров - прекратить подачу в сварочную ванну. б) для больших диаметров - медленно приподнять электрод. Нельзя резко обрывать дугу. Таблица2.6 - Заполнение швов по длине и сечению  4.8. Контроль качества сварных швов. Виды дефектов: -наружные. -внутренние -сквозные. а) Наружные. -несоответствие размеров сварочного шва требованиям чертежа. -неравномерная ширина. -смещение шва от центра соединения. -крупная чешуйчатость. -наплывы. -подрезы. -непровар корня. -усадочная раковина. -кратер. -шлаковые включения. -пористость. -продольные и поперечные трещины. -неравномерная структура. -укрупнение зерна. б) Внутренние. -поры. -трещины. -шлаковые включения. -слоистость. -непровар. в) Сквозные. -прожоги. -свищи. -сквозная трещина. Все сварные швы сначала проверяют визуально. Внешним осмотром выявляют: несоответствие геометрических размеров, проектных (размеры швов определяются специальными шаблонами); подрезы; не провар в корне соединения; поверхностные трещины (продольные и поперечные); наружные газовые поры; чешуйчатость и неравномерность шва; недоплавленные кратеры; коробление изделия или отдельных его элементов. Внешний осмотр эффективен только тогда, когда он производится квалифицированным контролером. Этому осмотру подвергаются все сварочные конструкции, независимо от ответственности 5. Охрана труда, техника безопасности и противопожарная безопасность. При выполнении сборочных и сварочных работ существуют следующие опасности для здоровья рабочих: -Поражение электрическим током, -Поражение лучами дуги глаз и открытых поверхностей кожи. -Ушибы и порезы во время подготовки изделия к сварке и во время сварки. -Отравление вредными газами и пылью. -Ожоги от разбрызгивания капель расплавленного металла и шлака. -Взрывы при сварке сосудов, находящихся под давлением, тары из-под горючих веществ и при работе вблизи легковоспламеняющихся и взрывоопасных веществ. -Пожары от расплавленного металла и шлака. Поражение электрическим током. Электрические травматизм возникает при замыкании электрической цепи сварочного аппарата через человеческое тело. Причинами электрического травматизма являются: -Недостаточная изоляция аппарата и питающих проводов. -Плохое состояние спецодежды и обуви сварщика. -Сырость и теснота помещения. В условиях сварочного производства электрические травмы происходят по одному из трех путей: а) Рука -туловище - рука (степень травматизма наиболее опасна). б) Рука - туловище - нога. в) Обе руки - туловище - обе ноги (степень травматизма наименее опасна Защита от поражения электрическим током. Для защиты сварщика от поражения электрическим током необходимо: 1. Надежно заземленный корпус источника питания и самого свариваемого изделия. 2. Не использовать контур заземления для обратного провода. 3. Хорошо изолировать рукоятку электрододержателя. 4. Работать в сухой и прочной спецодежде и в рукавицах. 5. Прекратить работу при дожде и сильном снегопаде. 6. Не производить ремонт источника питания. 7. При работе внутри сосудов пользоваться резиновым ковриком и переносной лампой с напряжением не более 12В. 6.Заключение В письменной экзаменационной работе представлена разработка технологического процесса изготовления стойки. В ходе работы цель и задачи решены. Изучены основы сварки и резки металла, освоена технология сварки стойки, включая подбор сварочных материалов, оборудования, режима сварки, контроля качества сварных швов. Полученные в ходе выполнения данной работы знания и навыки пригодятся в будущей профессиональной деятельности  7.Список литературы 1.Маслов Б.Г. Выборнов А.П. Производство сварных конструкций. [Текст]: учебник / Б.Г. Маслов, А.П.Выборное. - М.: « Академия», 2008 г ,256 с. 2.Куликов О.Н., Ролин Е.И. -Охрана труда при производстве сварочных работ. [Текст]: учебник / О.Н. Куликов, Е.И. Родин - М.: « Академия», 2008 г ,176 с. З.Овчинников В.В - Дефекты сварных соединений. [Текст]: учебник / В.В. Овчинников - М.: « Академия», 2008 г ,64 с. 4. Герасименко А.И. Основы электрогазосварки [Текст]: учебник / А.И. Герасименко, - Ростов - на Дону: « Феникс», 2013 г, 380 с. 5. Каракозов Э.С, Мустафаев Р.И. Справочник молодого электросварщика [Текст]: справочник / Э.С. Каракозов, Р.И. Мустафаев, - Москва: « Высшая школа», 2014 г, 304 с.   8. Практическая часть. Изготовление мусорного бака со стойками.  Подготовка конструкций к сварке разделяется на три этапа: 1. обработка кромок, подлежащих сварке; 2. сборка элементов конструкции под сварку; 3. сварка соединений. Обработка кромок конструкций, подлежащих сварке, производится в соответствии с чертежами конструкций и согласно требованиям ГОСТ 5264 - 80 и других ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем кислородной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ. Важным этапом подготовки конструкции к сварке является сборка под сварку. Под ручную дуговую сварку конструкции собирают при помощи сборочных приспособлений или прихваток. Сборка – это технологическая операция, обеспечивающая подлежащими сварке деталями необходимое взаимное расположение с закреплением их специальными приспособлениями или прихватками. Существуют следующие приспособления для сборки: 1) сборочно-сварочная плита – опорное приспособление в виде горизонтальной металлической плиты с пазами; 2) стеллаж – опорное приспособление с плоской горизонтальной поверхностью для размещения крупногабаритных изделий; 3) сборочно-сварочные стенды – устройства для размещения деталей собираемых и свариваемых крупногабаритных изделий и фиксаций их в нужном положении. Основой сборочного приспособления является жесткий каркас, несущий упоры фиксаторы и прижимы. При сборке детали заводят в приспособления, укладывают по упорам и фиксаторам и закрепляют пружинами. Питание от источника 230В однофазного тока, номинальная мощность 150А, можно работать с электрокабелями длиной до 50м. При сварке использовались стальные электроды УОНИ - 13/45 О 3мм. Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхности которого опрессовкой или окунанием нанесено специальное покрытие. При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основным покрытием очень чувствительны к изменению длины дуги. Поэтому при сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями. Мусорный бак изготавливается из листовой стали толщиной 2 мм. Применялась струбцина для удержания уголков при сварке.  Рис 2.3. Сборочные приспособления 1 - струбцины, 2 - клинья, 3 - рычаги, 4 - стяжные уголки, 5 - домкраты, 6 - стяжная рамка, 7 - прокладка с клиньями, 8 - уголковый фиксатор, 9, 11 - стяжные тавры, 10 - стяжная планка, 11 - стяжной угольник На рис. 2.3 приведены некоторые типы сборочных приспособлений: струбцины 1 выполняют разнообразные операции по сборке углового металла, балок, полос и т.п.; клинья 2 используют для сборки листовых конструкций; рычаги 3 - для сборки углового металла и других конструкций; стяжные уголки 4 и угловые фиксаторы 8 - для сборки листовых конструкций; домкраты 5 - для стягивания обечаек, балок и других конструкций; прокладки с клиньями 7 - для сборки листовых конструкций с соблюдением величины зазора; стяжные планки 10 и угольники 11 - для сборки листовых конструкций под сварку без прихваток. Применяют и другие типы приспособлений. При выполнении дуговой сварки необходим следующий инструмент: стальная щетка для зачистки кромок перед сваркой и для удаления с поверхности швов остатка шлака; молоток - шлакоотделитель для удаления шлаковой корки, особенно с угловых швов; зубило; набор шаблонов для проверки размеров швов; метр, отвес, стальная линейка; угольник; чертилка, а также ящик для хранения и переноски инструмента, защитные приспособления. При сборке допускается применение методов подгонки, которые должны исключать появление дополнительных напряжений в металле или повреждений поверхности металла. Н  а рис. 2.4 приведено устройство некоторых прижимов рычажного и пневматического типов, используемых при изготовлении конструкций в цеховых условиях. К ним относятся быстродействующие откидные и пневматические прижимы. а рис. 2.4 приведено устройство некоторых прижимов рычажного и пневматического типов, используемых при изготовлении конструкций в цеховых условиях. К ним относятся быстродействующие откидные и пневматические прижимы.Рис. 2.4. Прижимы а- рычажный, б - винтовой, в – рычажно винтовой; с - с пневмоцилиндрами, г - цепной, д - передвижной, е - зажимной В цеховых условиях элементы конструкций собирают на стеллажах - плитах, имеющих пазы для установки в них приспособлений (болтов, стяжек, штырей и т.п.), крепящих собираемые элементы по размерам, предусмотренным в чертежах. Подготовка к сварке проходит с предварительной сборкой узлов, из которых состоит ящик, с последующей сваркой изделия из собранных узлов; этот способ наиболее рационален. Собранные узлы или детали соединяют прихватками.Сварочные прихватки представляют собой короткие швы с поперечным сечением до 1/3 поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов - 500 - 1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия. Сборку на сварочных прихватках применяют для конструкций из листов небольшой величины (до 6 - 8 мм). Зажигание дуги, как представлено на рис. 1.2 сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах. Длина дуги - немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик поддерживает горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва. Сварщик подает электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика. Положение электрода - независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на свариваемую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 150 от вертикали в сторону ведения шва. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве При изготовлении металлического ящика применялась сварка вертикальных швов.  Рис. 2.5. Положение и движения электрода при сварке в вертикальном положении: а - стыковые швы со скосом кромок, б - угловые швы, в - сварка в направлении сверху вниз Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается металлическая площадка сечением. Площадка создается поперечными движениями электрода треугольником. Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз (см. рис. 2.5, а, б). Вертикальная сварка в направлении сверху вниз (см. рис.2.5, в) возможна электродами, дающими слой шлака. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки. |