Завгородний. Содержание введение Основная часть

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

|

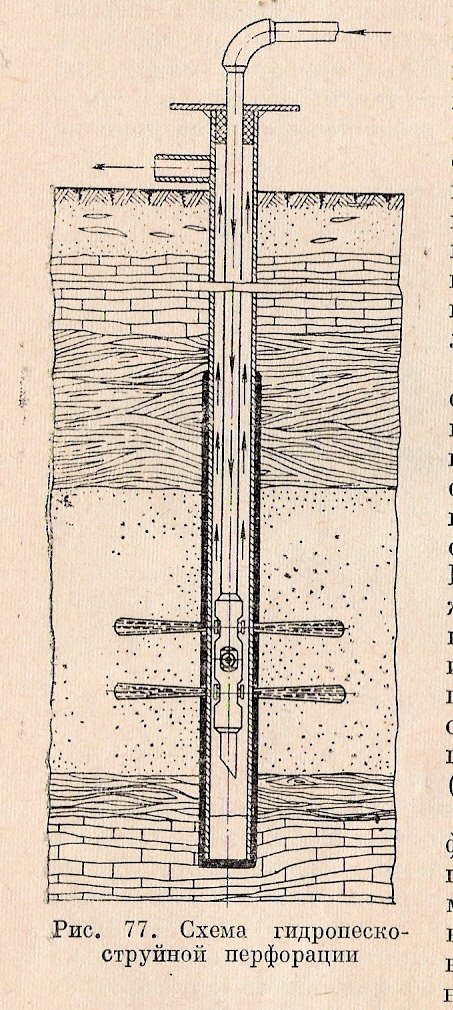

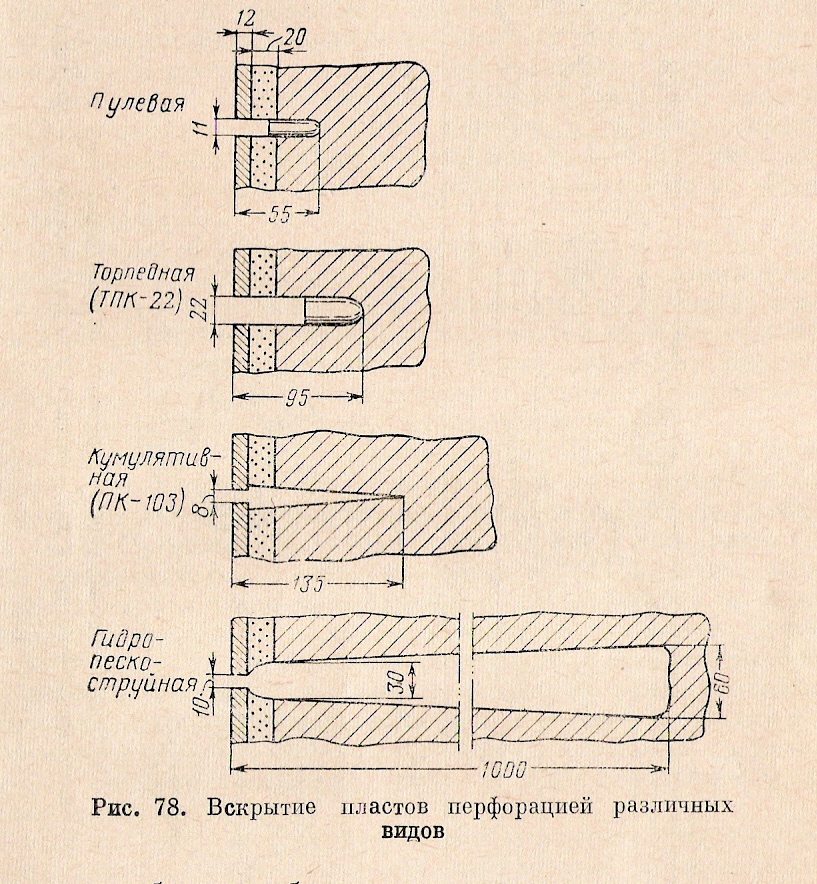

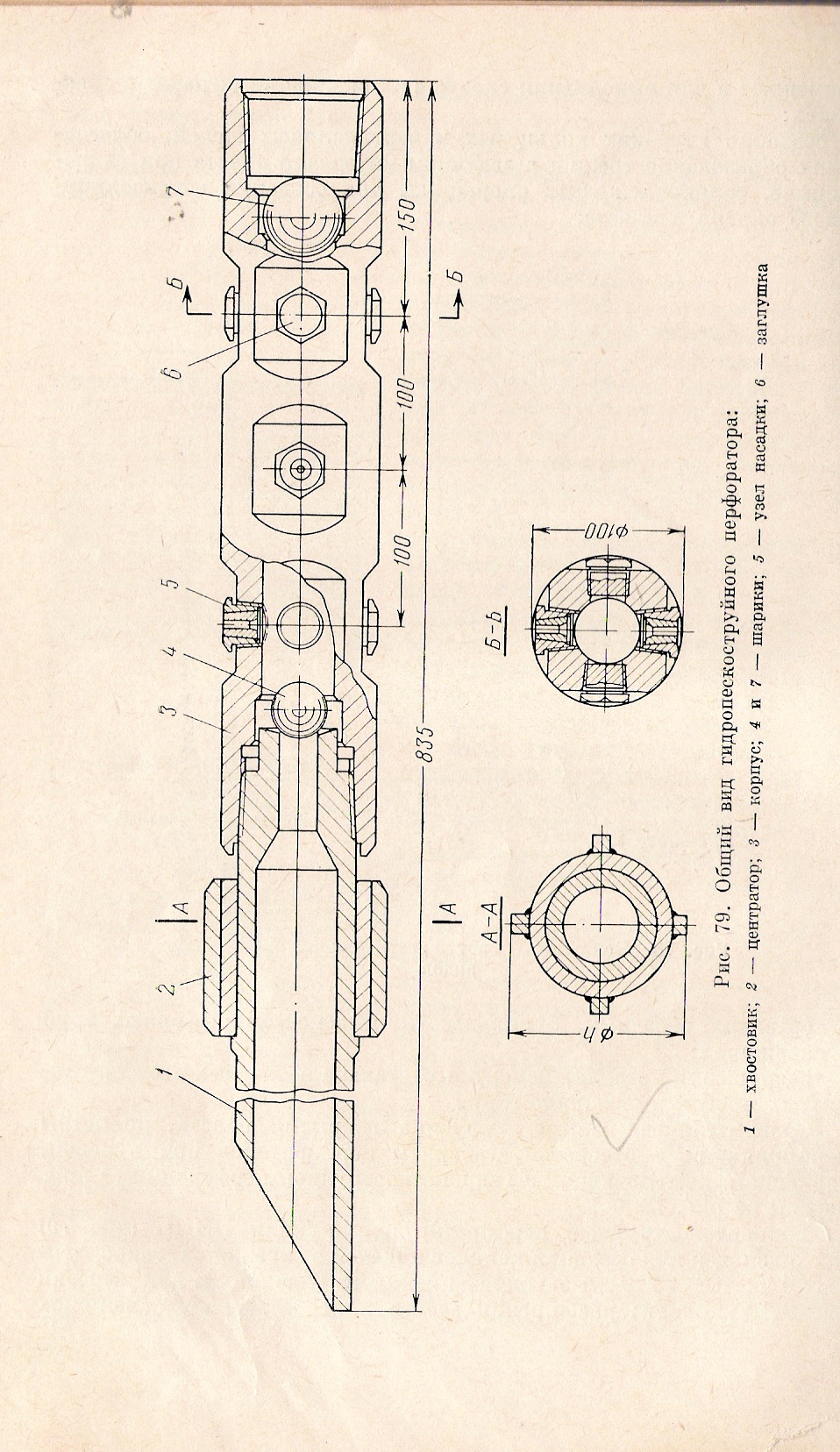

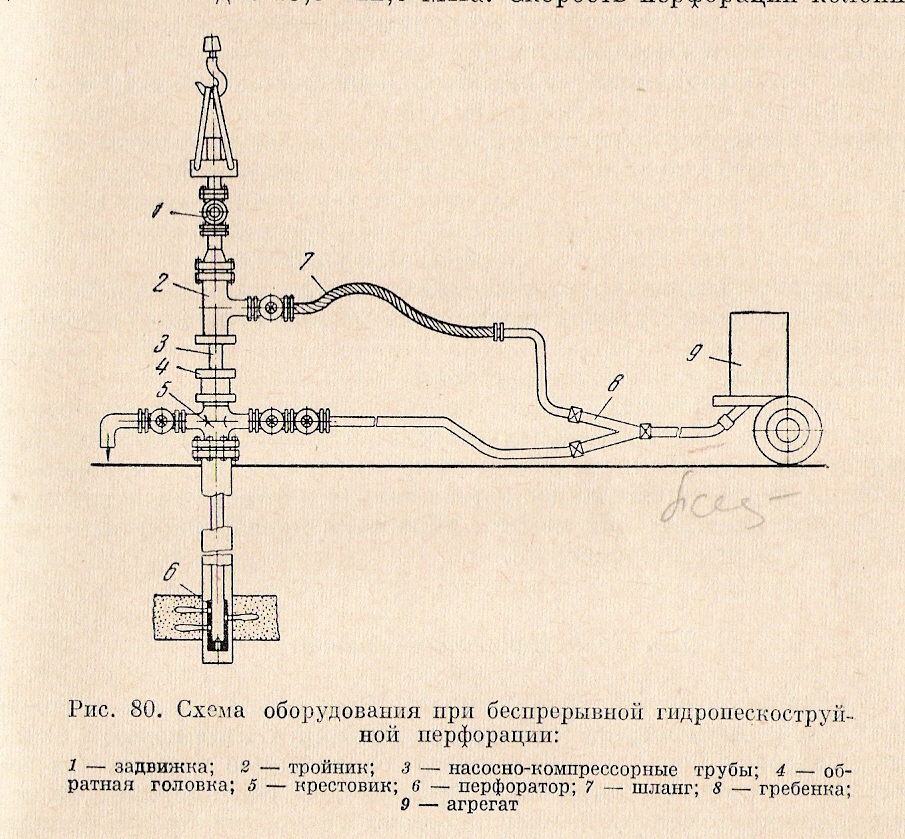

СОДЕРЖАНИЕ Введение 1.Основная часть 1.1 Гидропескоструйная перфорация скважин 1.2 Технология проведения гидропескоструйной перфорации 1.3 Торпедирование скважин 2.1 Расчет гидропескоструйной перфорации 3. Охрана труда3.1 Техника безопасности при воздействии на пласт Литература ВВЕДЕНИЕ Призабойная зона скважин (ПЗС)- наиболее уязвимое место системы пласт-скважина. Поэтому от ее проводимости в значительной мере зависит дебит скважин. Эта зона подвергается интенсивному воздействию буровым и цементным растворами, которые в ряде случаев значительно ухудшают фильтрационные свойства пород. Дебиты скважин со временем могут падать в связи с отложением в поровых каналах призабойной зоны , парафина, смолистых веществ и минеральных солей. В зависимости от причин низких фильтрационных свойств пород этой зоны предложены различные методы воздействия на них с целью повышения дебитов скважин. Сущность большинства этих методов одинакова как для нефтяных так и газовых залежей. Различия могут быть в некоторых деталях технологии осуществления процессов воздействия, вытекающих из специфики строения и свойств пластов газовых и газоконденсатных месторождений и различия условий в скважинах нефтяных и газовых залежей. В основе всех методов воздействия на призабойную зону скважин лежит принцип искусственного увеличения проводимости пород., осуществляемый химическими, механическими или тепловыми средствами. К химическим методам относятся различные виды кислотных обработок. Механическое воздействие осуществляется для формирования в породах трещин и каналов высокой проницаемости путем гидравлического разрыва пластов и с помощью импульсно-ударного воздействия взрывов. Тепловые обработки применяют для удаления из поровых каналов отложений парафинов и смол. В ряде случаев в связи с загрязнением призабойной части пористой среды метод перфорации с помощью пулевых и кумулятивных зарядов недостаточно эффективен. Со снижением пластового давления возможны необратимые механические изменения в строении пород в результате ухудшения их фильтрационных свойств под влиянием возрастающего эффективного вертикального напряжения. Эти изменения наиболее интенсивны в зоне повышенных касательных напряжений, действующих вокруг ствола на расстояниях до 2 – 3 радиусов скважины от ее центра и возрастающих в соответствии с ростом эффективного горного давления. Касательные напряжения особенно велики на стенке скважины и вблизи ее. Они могут достигать двойного значения горного давления. 1. ОСНОВНАЯ ЧАСТЬ 1.1 ГИДРОПЕСКОСТРУЙНАЯ ПЕРФОРАЦИЯ СКВАЖИН В зависимости от пород, которыми представлен тот или иной продуктивный пласт, применяют различное оборудование забойной: части ствола скважины. Распространена конструкция скважины, в которой предусматривается спуск сплошной эксплуатационной колонны, перекрывающей, здесь продуктивный пласт с последующей заливкой цементом затрубного пространства. При такой конструкции забоя для сообщения пласта со скважиной в колонне против продуктивного пласта простреливают отверстия. Эта операция называется перфорацией, а применяемые для прострела аппараты - перфораторами: пулевыми, торпедными (снарядными), беспулевыми кумулятивными . В последнее время применяют в основном беспулевую перфорацию, при которой отверстия в колонне создаются фокусированными струями газов, образующимися при взрыве кумулятивных зарядов. В данном разделе представлен новый метод вскрытия пласта - гидропескоструйный, который позволяет производить , высококачественную перфорацию колонн. Сущность гидропескоструйной перфорации заключается в том, что на пласт, в котором нужно получить канал, через специальную насадку перфоратора с большой cкopocтью направляется песчаножидкостная струя обладающая большой абразивностью. В течение короткого времени струя жидкости с песком, нагнетается в трубы под большим давлением (от 15 до 30 МПа и более), истекая через сопло с большой скоростью, образует прорезь в обсадной колонне и канал или щель в цементном кольце и породе пласта . В процессе гидропескоструйной перфорации не нарушаются цементные перемычки между пластами не деформируется обсадная колонна. Этот метод вскрытия пласта прuменяют как в новых скважинах, вышедших из бурения, так и в эксплуатирующихся скважинах с целью увеличения их производительности.  Рис.1 Схема перфорации Важным преимуществом гидропескоструйного метода является .его эффективность при вскрытии пластов, залегающих на больших глубинах (более 3000 м), где при пулевой и кумулятивной перфорации не получают большого эффекта. При гидропескоструйном вскрытии значительно ускоряется освоение фонтанных скважин, так как в качестве рабочей жидкости используют нефть. Скважины сразу после завершения перфорации переводят на фонтанирование. Гидропескоструйный метод также применяют и для выполнения следующих специальных работ в скважинах создания глубоких кольцевых и вертикальных щелей, облегчающих образование трещин в заданном интервале пласта при гидроразрыве, солянокислотных операциях, для создания водоизолирующего экрана в пласте; срезания обсадных, бурильных и насосно-компрессорных тру6 в скважинах; разрушения металла, цементного стакана и твердых песчано-глинистых пробок в скважине и др. Сравнительные данные - глубина вскрытия пласта, диаметры перфорационных отверстий, габариты перфораторов при пулевой, торпедной, кумулятивной и гидропескоструйной перфорации - приведены на рис. Гидропескоструйный перфоратор конструкции ВИИИ предназначен для создания каналов и щелей в скважинах, закрепленных 146, 168 и 219-мм эксплуатационными колоннами; для вырезания обсадных колонн; расширения забоев в необсаженных скважинах и т. д.  Рис.2 Виды прострелов Корпус перфоратора имеет 10 гнезд для держателей насадок и заглушек. В зависимости от различных вариантов расположения насадок в перфораторе можно создавать горизонтально-круговые или вертикальные щели в пласте. Торцовая шестигранная поверхность держателя насадки предохраняет участок корпуса перфоратора с резьбой от разрушения его отраженной струей жидкости с песком. Для удаления песчаных пробок, образующихся в зумпфе скважины в результате проведения перфорации, перфоратор снабжен хвостовиком с пером. Верхний торец хвостовика служит седлом шарового клапана, применение которого позволяет осуществлять прямую и обратную промывку скважин. Насадки перфоратора диаметром 3, 4, 5.и 6 мм и длиной 20 мм имеют конусоидальный вход и изготавливаются из абразивостоцких сплавов.  Рис. 3 Схема перфоратора В последних конструкциях гидроперфораторов насадки устанавливают направленными под углом 2-3º вниз к горизонтальной плоскости. Это дает возможность повысить абразивное действие струи в результате изменения направления и снижения отрицательного действия отраженной струи, а также исключить разрушение корпуса насадок. Применяют и другие конструкции абразивно стойких насадок для гидропескоструйных перфораторов. Для создания гидропескоструйным способом круговых горизонтальных щелей или каналов в обсадной колонне, цементном кольце и породе пласта ВНИИ разработан и внедрен вращатель глубинный типа ВГ-1. 1.2 ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ГИДРОПЕСКОТСРУЙНОЙ ПЕРФОРАЦИИ Принцип его работы заключается в следующем. Жидкость, нагнетаемая в трубы, воздействует на поршень, который вместе с гайкой и стаканом опускается. Так как гайка со стаканом не может вращаться, то вращается полый вал, к которому присоединен перфоратор. Чтобы вращение проходило с нужной скоростью, подпоршневое пространство через заправочный клапан заполняется жидкостью, которая выдавливается поршнем через капилляр в межтрубное пространство. Подбирая жидкость определенной вязкости, длину и сечение капилляра, устанавливают желаемую скорость вращения перфоратора. Такая конструкция устройства для вращения позволяет создавать в стенке скважины кольцевые или прерывистые щели в зависимости от скорости вращения, количества насадок и частоты вращения перфоратора. Работы по гидропескоструйной перфорации осуществляют по следующей технологии. На насосно-компрессорных (или бурильных) трубах спускают перфоратор и тщательно замеряют длину труб и спущенного в скважину оборудования. Для центровки перфоратopa в заданном интервале соединяют его со специальным фиксатором. При нагнетании песчаножидкостной смеси плашки фиксатора выдвигаются до упора в стенку колонны и удерживают перфоратор и колонну труб в заданном положении. При использовании глубинного вращателя последний непосредственно соединяют с перфоратором, в котором устанавливают ограничитель (чеку) подъема шарового клапана. На колонне насосно-компрессорных труб, на расстоянии длины одной или двух труб, над перфоратором монтируют муфту-репер. После спуска инструмента производят обвязку устья скважины арматурой типа 1АУ-700 для прямой и обратной промывки и промывают скважину водой до забоя. . По окончании промывки в насосно-компрессорные трубы спускают опрессовочный шаровой клапан, и после его посадки производят опрессовку подземного оборудования на давление, превышающее рабочее в 1,3-1,6 раза. Перфоратор устанавливают, точно на заданную глубину, для чего методом радиоактивного каротажа определяют положение перфоратора по отношению к обрабатываемому пласту, а затем, подняв или опустив трубы, устанавливают его у нижнего интервала для проведения работ. При небольших глубинах или в однородных пластax большой мощности контроль установки перфоратора на заданной глубине осуществляют путем тщательного замера труб. Способом обратной промывки вымывают опрессовочный клапан, в трубы спускают клапан перфоратора и приступают к обвязке насосных агрегатов с пескосмесителем и скважиной. В схему размещения поверхностного оборудования привязывают фильтры для предупреждения закупорки насадок перфоратора и очистки отработанной песчано-жидкостной смеси от шлама. По окончании обвязки наземное оборудование и манифольды опрессовывают под давлением, в 1,5 раза превышающем рабочее. Производят пробную закачку жидкости без песка и устанавливают запроектированный режим обработки. После этого подают в смеситель жидкость с содержанием песка 50-100 г/л и закачивают песчано-жидкостную смесь двумя или тремя агрегатами гидроразрыва или цементировочными агрегатами. Песчано-жидкостную смесь приготавливают в пескосмесительных агрегатах 3ПА, 4ПА или цементно-смесительных воронках. Гидропескоструйную обработку пластов осуществляют снизу вверх. По окончании обработки всех интервалов способом обратной промывки вымывают шаровой клапан, промывают забой до чистой воды, поднимают перфоратор и оборудуют скважину для освоения и эксплуатации. Основное условие нормальной работы перфоратора - отсутствие поглощения жидкости в скважине для обеспечения циркуляции и выноса песка и частиц пород. Гидропескоструйное вскрытие не дает должного эффекта в интервалах, ранее обработанных соляной кислотой или в которых был проведен гидроразрыв, а также при повторном вскрытии высокопроницаемых пластов с низким пластовым давлением или сильно обводненных.  Рис. 4 Схема оборудования при гидропескоструйной перфорации Для гидропескоструйной перфорации в нефтяных скважинах в качестве жидкости-песконосителя применяют нефть, а в нагнетательных - воду. Фракционный состав песка колеблется в довольно широких пределах (диаметр зерен от 0,2 до 1,2 мм), а концентрация его в жидкости составляет от 50 до 100-200 г/л на одну скважину, при гидропескоструйной перфорации расходуется до 8-10 т песка. Темп прокачки смеси жидкости с песком колеблется в пределах 3,0-4,0 л/с на один прием. В этом случае скорость выходящей из насадки струи жидкости составляет 200-260 м/с, а перепад давлений в насадке 18,5-22,0 МПа. Скорость перфорации колонны и породы в среднем колеблется от 0,6 до 0,9 мм/с. Струя жидкости с песком образует щель в обсадной колонне шириной около 100 мм, а в пласте - от 30 до 60 мм, длина щелей доходит до 1000 мм. Продолжительность перфорации одного интервала продуктивного пласта 15-20 мин. После перфорации предыдущего интервала прекращают прокачку песчано-жидкостной смеси, устанавливают перфоратор в следующем верхнем интервале и повторяют процесс в том же режиме. При гидропескоструйном вскрытии пластов большой мощности во время подъема труб через каждый интервал перфорации и прекращения подачи песчано-жидкостной смеси увеличивается непроизводительное время. На промыслах Азербайджана разработана и внедрена технология, позволяющая производить гидропескоструйную перфорацию снизу вверх без прекращения подачи песчано-жидкостной смеси. По этой технологии песчано-жидкостную смесь закачивают в скважину через тройник и шланг. Свободный конец шланга, присоединенного к гребенке от агрегата, сообщается с затрубным пространством. После проведения гидропескоструйной перфорации в заданном интервале тройник приподнимается на 1 м при непрерывной прокачке смеси жидкости с песком. При такой компоновке оборудования перфорацию можно проводить по длине одного колена трубы (18 м), что в несколько раз увеличивает производительность работ по сравнению с обычной технологией. В случае поступления жидкости из пласта в процессе перфорации и порыва шланга трубы опускают, струю жидкости направляют в затрубное пространство, для чего перекрывают винтили на rребенке. Тройник при этом закрепляется болтами. Комплекс специально разработанных перфораторов для беспрерывной гидропескоструйной перфорации позволяет последовательно вскрывать до пяти интервалов продуктивного горизонта без перемещения колонны насосно-компрессорных труб. Во многих нефтяных районах способ гидропескоструйной перфорации широко распространен как средство повышения эффективности гидроразрыва.(Так например, на промыслах Татарии гидропескоструйную перфорацию применяют не только для вскрытия пластов, но и для интенсификации методов обработки призабойной зоны при капитальном ремонте скважин. 1.3 ТОРПЕДИРОВАНИЕ СКВАЖИН В ряде случаев для улучшения притока нефти и газа к забою эффективнее применять способ торпедирования. С этой целью в скважину спускают специальную торпеду, заряженную взрывчатым веществом - тротилом, тетрилом, гексогеном, нитроглицерином, аммонитом, динамитом и т. д. И взрывают ее против продуктивного пласта. При торпедировании в пласте образуется каверна, от которой во все стороны расходится сеть больших и малых трещин, в результате чего резко повышается проницаемость пород в призабойной зоне и увеличивается дебит скважины. Как правило, торпедирование проводят в скважинах с открытым забоем, для освобождения прихваченных труб, выноса с забоя металлических предметов и т. д. С целью предохранения обсадных колонн от нарушения в процессе торпедирования над торпедой устанавливают «забойку» - жидкую (нефть, воду, глинистый раствор) или твердую (песок, глину и т. д.). Песчаные или глинистые «забойки» надежнее предохраняют колонну от нарушений, чем жидкие, но после их применения приходится производить длительные работы по очистке забоя. Торпеды используют нескольких типов: фугасные, шнуровые, кумулятивные. Фугасные торпеды изготавливают герметичные и негерметичные. Герметичные фугасные торпеды в основном изготовляют двух типов: Ф-2 и ФТ-2 с металлическими корпусами. Применяют в качестве оболочек и асбоцементные трубы. Достоинством герметичных торпед с асбоцементным корпусом является отсутствие в стволе поле взрыва торпеды металлических осколков, засоряющих скважину. Заряд в фугасных торпедах состоит из сплава тротила и гексогена. Взрыватель срабатывает от действия тока, подаваемого с устья скважины по кабелю. Все большее распространение в промысловой практике находят негерметичные торпеды, в которых взрывчатое вещество соприкасается со скважинной жидкостью. Такие торпеды либо совсем не имеют оболочки (типа ТШБ), либо имеют оболочку из малопрочного материала (торпеды шашечные ТШ). Вес заряда торпед определяют исходя из диаметра скважины, назначения взрыва, свойств взрывчатых веществ (ВВ), а также свойств пород. В плотных породах применяют торпеды с большими зарядами ВВ, а в мягких - с меньшими. Все работы по торпедированию скважин проводят специальные промысловые партии. Важно при взрывных работах с целью их безопасного и безаварийного про ведения четко знать и соблюдать все правила обращения со взрывчатыми веществами. Многие ВВ вредно действуют на организм человека, накапливаются в нем и отравляют. Поэтому при взрывных работах следует применять респираторы, повязки, рукавицы и другие средства защиты. Все электрооборудование должно быть заземлено, а работы с электропроводами следует проводить в резиновых рукавицах. РАСЧЕТ ГИДРОПЕСКОТСРУЙНОЙ ПЕРФОРАЦИИ Для проведения гидропескоструйной перфорации в скважине диаметром D = 15 см и глубиной Н = 1500 м требуется определить расход рабочей жидкости, общее количество необходимых жидкости, песка и насосных агрегатов, максимальную глубину проникновения струи в пласт, гидравлические потери напора, давление жидкости на выходе из насадок, предельно безопасную длину подвески насосно-компрессорных труб и удлинение этих труб. Расход жидкости (воды) определится из формулы 0,1Q п = φƒ √20g ∆p; γ см откуда находим Q=nφƒ·10√20g ∆p см³/сек, γсм где п = 4 – количество насадок диаметром 4,5 мм; φ - коэффициент скорости, который можно принять равным коэффициенту расхода 0,82 (для коноидальной насадки); ƒ - сечение отверстия насадки в см2 (ƒ = 0,785 · 0,452 = 0,158 см2); ∆p - перепад давления в насадке (принимаем ∆p = 200 ат); g = 981 см/сек2 – ускорение силы тяжести; γсм - удельный вес смеси воды с песком, который равен γсм = С (γп ― γв) + γв. В последней формуле γп = 2,7 Г/см3 – удельный вес песка; γв = 1 Г/см3 – удельный вес воды; С – объемная концентрация песка, которая равна Cо 100 С = Cо+1000γп = 100+1000 · 2,7 = 0,0357. Здесь Cо = 100 Г/л – весовая концентрация песка. Найдем значение γсм; γсм = 0,0357 (2,7-1)+1 = 1,06 Г/см3 Определяем расход жидкости 20 · 981 · 200 Q = 4 · 0,82 · 0,158 ·10 √ 10,6 = 9920 см3/сек = 9,9 л/сек. 2. Найдем общее количество жидкости, песка и насосных агрегатов, необходимых для проведения перфорации [38]. Необходимое количество жидкости устанавливается из расчета двух объемов скважины (один объем для транспортировки песка на забой скважины и один объем для промывки по окончании процесса) плюс 0,3 объема на потерю фильтрации в пласт. Таким образом, Qж=2,3V = 2,3 · 26,5 = 61 м3, где объем скважины V = 0,0177 · 1500 = 26,5 м3. Необходимое количество кварцевого песка Qп1,3 VCо = 1,3 · 26,5 · 100 = 3440 кг, или 3,44 т. Насосных агрегатов 2АН-500 должно быть два, из них один рабочий, который обеспечивает необходимый расход жидкости (9,9 л/сек), а второй – запасной. 3. Максимальная глубина проникновения струи в пласт [38] определяется из формулы[38] 20 ∆p L = kφψ do√ σB м, где lн k = do отношение длины начального участка струи lн с постоянной скоростью к диаметру насадки do (принимаем k = 22); φ и ∆p имеют указанные выше значения; ψ = 0,425 – отношение средней скорости струи в любом поперечном сечении основного участка струи к скорости на ее оси в том же сечении; do – диаметр отверстия насадки в м; σ = 20 кГ/см2 – сила сцепления породы; В – коэффициент, зависящий от угла β между плоскостями, ограничивающими разрушенное пространство (при β = 120° В = 0,675). 20 · 200 L = 22 · 0,82 · 0,425 · 0,0045 √ 20 · 0,675 = 0,6 м. 4. Гидравлические потери напора [38] при гидропескоструйной перфорации будут равны P = ∆Рт + ∆Рк + ∆Рн+ ∆Рп ат, где ∆Рт – потери напора в трубах в ат, ∆Рк – потери напора в кольцевом пространстве в ат, ∆Рн – потери напора в насадках в ат, ∆Рп – потери напора в полости, образованной абразивной струей в ат. Определяем значения составляющих общей потери напора Потери напора в трубах Q2Н ∆Рт = 82,5λт γсм d5 где λт = 0,035 – коэффициент трения при движении воды в 6,2-см трубах (см. табл. 75); Q = 9,9 л/сек – расход жидкости; Н = 1500 м – глубина спуска труб; d = 6,2 см – внутренний диаметр насосно-компрессорных труб. 9,92 ·1500 Находим ∆Рт = 82,5 · 0,035 · 1,06 · 6,25 = 49,1 ат.Потери напора в кольцевом пространстве 82 ·10-6 λк γсм Q2Н ∆Рк = (D² – d²)² (D – d)g ат где λк – коэффициент трения при движении воды в кольцевом пространстве Q = 9,9 л/сек или 9900 см3/сек; Н = 1500 · 102 см; D = 15 см – внутренний диаметр эксплуатационной колонны; d = 7,3 см – наружный диаметр насосно-компрессорных труб; g = 981 см/сек2 – ускорение силы тяжести. Для определения λк найдем число Рейнольдса по Минцу и Шуберту: γсмωδ Re = μсм · 6 (1–m) где ω – скорость движения жидкостной смеси в кольцевом сечении между 15- и 7,3-см колоннами труб, которая будет равна Q 9900 ω = 0,785 (D² – d²) = 0,785 (152 – 7,32) = 73 см/сек; δ = 0,05 см – средний диаметр зерен песка; т – условная пористость твердой фазы в трубах; которая находится из выражения γсм – γж 1,06 – 1,0 т = 1– γп = 1– 2,7 = 0,98 Величина μсм – вязкость песчано-жидкостной смеси в пуазах или в г/см · сек, которая определяется по формуле μсм = μве3,18С где С – объемная концентрация песка (С = 0,0357); е – основание натуральных логарифмов; μсм = 1· 2,7183,18 · 0,0357 = 1,119 спз, или 0,01119 пз. Определяем значение Re:1,06 · 73 · 0,05 Re = 0,01119 · 6 (1 – 0,98) = 2920 Режим турбулентный: 0,3164 0,3164 λк = 4√ Re = 4√2920 = 0,043; 82 ·10-6 · 0,043 ·1,06 · 99002 · 1500 · 102 ∆Рк = (152 – 7,32)2 (15 – 7,3) · 981 = 0,25 ат. Потери напора в насадках ∆Рн нами приняты равными 200 ат при расходе жидкости Q = 9,9 л/сек. Они могут быть определены из примененной выше формулы расхода, решенной относительно ∆Рп: 5·10-4Q2γсм ∆Рп = n²ƒ²φ²g Потери напора в полости ∆Рп образованной абразивной струей, по опытным данным изменяются в пределах 20 – 50 ат. Принимаем среднее значение ∆Рп = 35 ат. Общие гидравлические потери напора составят Р = 49,1 + 0,25 + 200 + 35 ≈ 284 ат. 5. Давление жидкости с песком на выходе из насадок будет ро = ру + 0,1Н γсм – р ат, где ру - давление на устье скважины при работе насосного агрегата 2АН-500 на V скорости (расход 9,5 л/сек), равное 222 ат ро = 222 + 0,1 · 1500 · 1,06 – 284 = 97 ат. 6. Предельно безопасная длина подвески 7,3-см труб при циркуляции жидкости определяется по формуле Qстр К – ƒкру L = qт м, где Qстр = 38800 кГ – страгивающая нагрузка для резьбового соединения гладких насосно-компрессорных труб из стали 36Г2С; К = 1,5 – коэффициент запаса прочности; ƒк = 30,2 см2 – площадь проходного сечения 6,2-см труб; ру = 222 ат; qт - вес в жидкости 1 м 7,3-см труб с муфтами; qт = 9,46 – ƒтγсм = 9,46 – 0,117·1,06 = 8,2 кг (ƒт - площадь поперечного сечения тела трубы, равная 0,117 дм2). 38800 1,5 – 30,2 · 222 L = 8,2 = 2340 м. Максимально возможная длина спуска тех же труб при отсутствии циркуляции жидкости (в случае ее полного поглощения). Qстр К – ƒкру Ĺ = q/т + 0,1ƒкγсм м, где q/т = 9,46 кг – вес 1 м 7,3-см труб с муфтами без учета потери веса в жидкости, так как в затрубном пространстве жидкость отсутствует; 38 800 1,5 – 30,2 · 222 Ĺ = 9,46 + 0,1 · 30,2 · 1,06 = 1516 м. 7. Определим удлинение насосно-компрессорных труб под действием общей нагрузки По закону Гука удлинение труб GL ∆L = Eƒт м, где G – общая нарузка на трубы в кГ; L = 1500 м – длина колонны труб; E = 2,1 · 106 кГ/см2 – модуль упругости; ƒт = 11,66 см2 – площадь поперечного сечения тела 7,3-см трубы. При циркуляции жидкости G будет равно L ∆рт G = qт 2 – ∆рк ƒн + ƒк ( ру – 2 ) = 1500 49,1 = 8,2 · 2 – 0,25 · 41,84 + 30,2 ( 222 – 2 ) = 12 090 кГ, где qт – вес жидкости 1 м 7,3-см труб с муфтами, равный 8,2 кг; L qт 2 – нагрузка от собственного веса труб с муфтами; ƒн = 41,84 см2 – поперечное сечение 7,3-см труб по наружному диаметру; ƒк =30,2 см2 – площадь проходного сечения 7,3-см труб. При отсутствии циркуляции жидкости G/ будет L ∆рт G/ = q/т 2 + ƒк (0,1L γсм + ру – 2 ) = 1500 49,1 = 9,46 · 2 + 30,2 (0,1 · 1500 · 1,06 + 222 – 2 ) = 17 861 кГ, где q/т = 9,46 кг – вес в воздухе 1 м 7,3-см труб с муфтами. Удлинение труб при циркуляции жидкости 12090 · 1500 ∆L = 2,1 · 106 ·11,66 = 0,74 м. Удлинение труб при отсутствии циркуляции жидкости 17861 · 1500 ∆Ĺ = 2,1 · 106 ·11,66 = 1,09 м. 3.1 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВОЗДЕЙСТВИИ НА ПЛАСТ Характеристика условий труда Особенности эксплуатации объектов подготовки и нагнетания воды в пласт, магистральных водопроводов и нагнетательных скважин – это наличие высоких давлений. В этих условиях ремонтные работы под давлением (удары по трубам и оборудованию, находящемся под давлением) могут привести к аварии оборудования вследствие приложения дополнительных нагрузок на него, а следовательно и к несчастным случаям. Опасность высоких давлений усугубляется при интенсивной коррозии коммуникаций. Так, средний срок безаварийной работы после ввода в эксплуатацию водоводов без внутренних защитных покрытий не превышает трех лет. поэтому почти к каждой нагнетатеnьной скважине подводят не менее двух нитей трубопроводов. В системе водоводов каждого нефтегазодобывающего предприятия происходят ежегодно 500-700 порывов, из них 90% в сварных соединениях. . Опасно осуществлять циркуляцию жидкости от остановленных нагнетательных скважин через коммуникации насосной установки, размораживать обвязку нагнетательной скважины (в зимнее время при длительном отключении электроэнергии) путем отдачи, выпускать воду из нагнетательных коллекторов через подпольную часть насосной. . Для нагнетания в пласт газообразных агентов применяют сооружения, оборудование и коммуникации, работающие под высоким давлением (компрессорная станция, газопроводы высокого давления, газораспределительные батареи), условия работы которых идентичны условиям объектов газлифтной эксплуатации. Опасные и вредные факторы, обуславливающие травматизм среди обслуживающего персонала при нагнетании газов в пласт, также идентичны соответствующим факторам газлифтной эксплуатации. Неисправности, возникающие в процессе эксплуатации систем нагнетания флюидов в пласт, могут быть разными. На нагнетательных скважинах, например, имеют место неплотности переводных фланцев и обрывы фланцевыx болтов (41%), неисправности уплотнения муфт, неисправности обсадной колонны (28%), уплотнения задвижек (20%), пропуск газа из межтрубного пространства (9%) и другие. Опасно снижать давление в системе путем разъединения фланцев. Но при аварии шпильки необходимо отвинчивать, стоя с противоположной стороны от отвинчиваемой шпильки. На всех объектах системы поддержания пластового давления независимо от их состояния или назначения опасно вести какие-либо работы при обнаружении запаха газа на рабочем месте, отсутствии необходимого освещения. замазученности территории или рабочего места, отсутствии или неисправности защитных средств. При вытеснении высоковязких нефтей паром или горячей водой применение устьевой арматуры, не соответствующей параметрам процесса нагнетания пара, - это одна из причин возникновения опасных моментов. Нарушение герметичности соединений сальникового компенсатора может привести к созданию опасной ситуации. Повреждение задвижек и жесткое соединение паропровода к арматуре, не способное изменить свое пространственное положение в зависимости от подъема устьевой арматуры при удлинении колонны труб, могут привести к разрыву труб и выбросу пара. При прокачке теплоносителя в пласт нагреваются обсадная колонна, цементное кольцо и окружающая горная порода. При этом колонна удлиняется, возникает осевая сжимающая сила, способная при определенных условиях порвать колонну. Из-за того, что трубы. Цементный камень и горные породы имеют различную теплопроводность, на границе раздела сред возникает радиальное сминающее давление. В зависимости от темпов нарастания температуры это давление также может достичь значительной величины и нарушить целостность обсадной колонны.; Кроме перечисленных осложнений в скважине при закачке пара может произойти взрыв вследствие загорания газовоздушной смеси, находящейся в затрубном пространстве. При закачке пара в пласт причинами возникновении опасных моментов на нагнетательной скважине могут быть отсутствие устьевой арматуры, специально предназначенной для проведения паротеплового воздействия на пласт, отсутствие звена, компенсирующего удлинение паропровода, действие возникающей при термическом расширении дополнительной сминающей силы, цикличность закачки, резкие перепады температуры в процессе закачки и наличие пирофорных отложений в затрубном пространстве. Один из высокоэффективных способов теплового воздействия на пласты с высоковязкой нефтью - внутрипластовый движущийся очаг горения (ВДОГ). при этом разжигают пласт двумя способами: открытым огнем и с помощью электричества. Процесс создания ВДОГ с помощью глубинной газовой горелки требует спуска в нагнетательную скважину двух или трех рядов лифтовых труб, что является весьма трудоемкой работой и требует в свою очередь сложной устьевой обвязки нагнетательной скважины. Сжигание горючей жидкости обычно не yдaeтся с первого раза, чтотребует подъема и повторного спуска запального устройства. Электрический способ основан напревращении электрической энергии в тепловую. Электронагреватель, используемый для ВДОГ, спускают в скважину накабеле. Способ этот очень эффективен, менее трудоемок и позволяет контролировать температуру в скважине в течение всего процесса розжига, но предъявляет жесткие требования к теплоизоляции кабеля и устойчивости тепловыделяющих элементов. Прекращение подачи воздуха приводит к перегреву и выходу из строя электронагревателя, что связано с проведением дополнительных работ по подъему и спуску его в скважину. Наличие у скважины и на рабочей площадке токоподводящего кабеля служит одним из опасных факторов. При закачке воздуха с целью инициирования горения опасные моменты связаньr с возможным образованием взрывоопасной газовоздушной смеси, в результате чего происходят аварии и травмирование обслуживающего персонала. При кислотной и пенокислотной обработке призабойной зоны пласта возникают опасности, связанные с применением соляной кислоты и оборудования, работающего под давлением. При кислотной обработке пласта возможна течь кислоты из секторных кранов, насосов и муфтовых соединений из-за дефектов обвязки агрегатов, отдельных узлов и деталей оборудования. Это может вызвать ожоги кислотой. При смешивании, наливе, сливе кислот также возможны ожоги. Пары кислот действуют на органы дыхания и сердечно-сосудистую систему. Специфической особенностью гидравлического разрыва пласта служит применение оборудования, работающего под очень высоким давлением. помимо этого возникает пожарная опасность вследствие применения в качестве жидкости разрыва нефти, мазута и других горючих веществ. применяемые мощные агрегаты и механизмы, смонтированные на базе машин ЯАЗ-210, ЯАЗ-219 и другие, при работе создают интенсивный шум, превосходящий санитарные нормы. В схеме обвязки агрегатов при гидравлическом разрыве пластов применяют много запорных устройств, что связано с возможностью их ошибочного переключения, опасностью разрыва трубопроводов и травмирования рабочих. Расположение агрегатов при гидроразрыве имеет важное значение для безопасного их обслуживания при ограниченной площади территории скважины, так как при гидроразрыве возникают опасные моменты, связанные с сосредоточением большого числа передвижных агрегатов, работающих под высоким давлением, использованием для разрыва различных жидкостей и кислот, которые при несоблюдении мер предосторожности могут обvсловливать возникновение причин аварий и несчастных случаев, пожаров и отравлений. ненадежность крепления от дельных узлов может привести к разрыву линий высокого давления, разливу перекачиваемых под давлением жидкостей (кислоты, песчано-жидкой смеси) и к несчастным случаям. Разрыв отдельных узлов и соединений насосных агрегатов и коммуникации, при меняемых при закачке жидкости разрыва, продавочной жидкости и кислоты в пласт под высоким давлением, может нанести травму оторвавшимися и отлетевшими частями узлов и соединений оборудования. Самопроизвольное отворачивание быстросвинчивающихся муфт в обвязке при вибрации линий может привести к травмированию струей жидкости под давлением. Во время опрессовки трубопроводов зона вблизи напорной линии становится опасной. Неисправность манометра, когда показания не соответствуют фактическому давлению, может привести к разрыву отдельных узлов оборудования трубопроводов. Вследствие отсутствия или неисправности площадок, лестниц на агрегатах и их перил рабочие могут упасть при подъеме на агрегат, спуске с него и при работе на площадке, не имеющей ограждения. Несовершенство средств сигнализации для руководства процессом гидроразрыва при наличии значительного шума (более 100 дБ) может обусловливать несогласованность действий между работающими, при которой возможны неправильные переключения задвижек, скоростей на агрегатах, что может вызвать разрывы трубопроводов или отдельных узлов оборудования и травмирование рабочих. Неприменение средств индивидуальной защиты при смешивании кварцевого песка с жидкостью разрыва может привести к засорению глаз, заболеванию силикозом от вдыхания кварцевой пыли. ЛИТЕРАТУРА Бойко В.С. «Разработка и эксплуатация нефтяных месторождений», М., изд-во «Недра», 1990г. 2. Валиуллин Р.А., Рамазанов и др. «Особенности термометрии при выделении нефтяных пластов, эксплуатирующихся при забойном давлении ниже давления насыщения» Башгосуниверситет» - 1991г. 3. Иванова М.М., И.П. Чоловский, Ю.И.Брагин, «Нефтегазопромысловая геология», М., изд-во « Недра», 2000г. 4. Панов Г.Е.., Л.Ф.Петряшин, Г.Н. Лысяный «Охрана окружающей среды на предприятиях нефтяной промышленности». М., изд-во «Недра», 1986г. 5. Сургучев М.Л.. «Вторичные и третичные методы увеличения нефтеотдачи пластов», М., изд-во «Недра», 1985г. 6. Шматов В.Ф., Ю.М. Малышев «Экономика, организация и планирование производства на предприятиях нефтяной промышленности». М., изд-во «Недра», 1990г. |