Установка висбрекинга гудрона. Содержание Введение Висбрекинг нефтяных остатков Технологическая схема установки висбрекинга Описание технологической схемы секции висбрекинга гудрона Заключение Список литературы Введение

Скачать 118.02 Kb. Скачать 118.02 Kb.

|

|

| Алкилароматические | | |

| Углеводороды | Нафтены | Парафины |

| ↓ | ↓ | ↓ |

| Голоядерные ароматические | ←→ | Непределные |

| углеводороды | | углеводороды |

| ↓ | | ↓ |

Полициклические ароматические углеводороды

│

└─────────────►Смолы

↓

Асфальтены

↓

Карбены

↓

Карбоиды

Схема 1

Каждый последующий герметизирующий продукт имеет все более высокие молекулярные массы и ароматические свойства, а также снижение растворимости в органических растворителях.

Процесс проводят в жидкой фазе в относительно мягких условиях: 430 - 500 ° С, 0,5 - 3,0 МПа, время пребывания сырья в зоне реакции от 2 до 30 минут и более. Основные реакции - это расщепление парафиновых и нафтеновых углеводородов с образованием углеводородных газов и бензина, а также жидких фракций с температурой кипения в диапазоне 200-450 ° C и вторичных асфальтенов (компонентов с наибольшей молекулярной массой нефти).

Бензин и газ (общий выход 7-12% от массы сырья) отделяются от парожидкостной смеси ректификацией; остаток крекинга с температурой кипения выше 200 ° C представляет собой жидкое топочное масло (выход около 90%). Газы направляются в установку газофракционирования, где бензин используется в составе автомобильного топлива после модернизации путем глубокой гидрогенизации и каталитического риформинга.

В некоторых случаях фракции газойля отделяются от остатка после крекинга в специальном испарителе (точки кипения 200-360 ° С и 360-450 ° С; выход 20-45% по массе). Первая фракция после гидрирования служит нафтой. При этом для обеспечения необходимой вязкости топлива котла оставшуюся часть крекинг-остатка разбавляют, например, газойлем каталитического крекинга.

Керосиновая фракция газойля (50 - 55%) - ценная часть судового мазута; после гидрирования может использоваться как компонент дизельного топлива.

Остаток крекинга (38-42%) - используется в качестве топлива для котла, имеет более высокую теплотворную способность, более низкую температуру затвердевания и вязкость, чем мазут прямого нагрева.

Представление о сырой нефти и нефтепродуктах как о нефтяных дисперсных системах в значительной степени проясняет химию и механизм протекающих в них реакций и, таким образом, позволяет прогнозировать поведение системы и способы интенсификации процессов.

В практике нефтепереработки наиболее распространенные системы диспергированы в фазодисперсных маслах в твердом, жидком и газообразном состояниях и в жидко-дисперсных средах.

Термическое превращение нефтяных фракций - сложный химический процесс. Сырье состоит из трех основных классов углеводородов: парафиновых, нафтеновых и ароматических. Конверсия углеводородов разных классов при среднем термическом крекинге происходит с разными трудностями. Наиболее легко при крекинге (расщеплении) проходят парафиновые углеводороды, наиболее устойчивые к температурным воздействиям ароматические углеводороды, нафтеновые углеводороды занимают промежуточное положение.

Процесс висбрекинга - это совокупность реакций разложения и уплотнения молекул. При пониженных температурах 420-450 ° C преобладают реакции полимеризации и уплотнения, а при более высоких температурах 450-500 ° C преобладают реакции расщепления. С повышением температуры скорости реакции обоих типов увеличиваются. Однако скорость реакций разложения увеличивается намного быстрее, чем реакции уплотнения, и чем больше разница, тем выше температура.

Влияние температуры наблюдается в широком диапазоне глубин конверсии гудрона и объясняется разными значениями энергии активации реакций разложения и уплотнения.

При термическом крекинге гудрона средняя энергия активации разложения составляет 55000 кал / моль, а уплотнения - 30 000 кал / моль, в то время как температурные градиенты скорости реакции фактически равны 15 и 28 ° C, т.е. реакции загустения гораздо менее чувствительны к температуре, чем реакции разложения. Поэтому процесс термического крекинга остаточных фракций целесообразно проводить при повышенных температурах.

Вязкость полученного вязкого остатка в значительной степени зависит от температуры.

С повышением температуры крекинга выход продуктов уплотнения уменьшается, а выход продуктов разложения (особенно газа и бензина) увеличивается.

2. Технологическая схема установки висбрекинга

Установка висбрекинга - это термический мелкий крекинг тяжелого сырья, такого как гудрон, мазут и другие остаточные продукты.

Назначение установки снижения вязкости - снижение вязкости остаточных продуктов и их дальнейшее использование в качестве компонентов при производстве различных видов топочного мазута. В ходе сложных химических процессов разложения и синтеза углеводородов при высоких температурах получается часть бензина и газа.

Технологическая схема установки висбрекинга в первую очередь определяет цель процесса. Существуют схемы, позволяющие получить максимальное количество топлива в котле при минимальном количестве газа и бензина. Существуют схемы производства значительных количеств легких дистиллятов, например дизельного топлива.

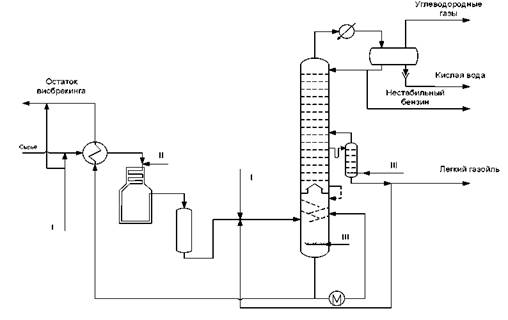

Этот процесс отличается простой технологической конструкцией. В промышленности используются в основном два типа висбрекинга: использование (рис. 1) удаленной реакционной камеры (камеры ячеек) и печи (рис. 2).

Рис. 1 Принципиальная технологическая схема установки висбрекинга с сокеркамерой

I – экстракты или крекинг остатки, II – вода или водяной пар, III – водяной пар.

Рис. 2 Принципиальная технологическая схема установки печного висбрекинга (обозначения теже, что на рис 1)

Печной крекинг - это высокотемпературный процесс с коротким временем контакта, в то время как растрескивание камеры ячейки - это низкотемпературный процесс с длительным временем контакта.

С начала 80-х годов прошлого века схема с внешними реакционными камерами все более расширялась. Шелл и Луммус создали десятки инсталляций с этими камерами. Использование реакционных камер позволяет использовать печь с более низкой тепловой мощностью, что упрощает использование тепла дымовых газов и приводит к меньшему количеству генерируемого водяного пара.

Луммус отмечает следующие преимущества процесса висбрекинга с реакционной камерой по сравнению с обычной печью: снижение капитальных затрат на 10-15%; меньший размер трубки; оборудование для рекуперации тепла дымовых газов меньшего размера; меньший перепад давления и меньший расход топочного топлива; высокие выходы продукта и лучшая селективность; длительный период капитального ремонта - до 1 года; менее подвержен авариям.

Одним из решающих преимуществ, определяющих интенсивность процесса висбрекинга с реакционной камерой, является снижение энергетических затрат. Вертикальные цилиндрические реакционные камеры оказались наиболее эффективной конструкцией. Использование этих камер позволяет уменьшить глубину превращения сырья в реакционном змеевике и довести ее до нужного значения в камере ячейки.

Если во время висбрекинга в печи сырье необходимо нагреть в печи до температуры 480 ° C, то температуры 450-455 ° C достаточно для достижения такой же глубины конверсии во время висбрекинга в реакционной камере.

В отличие от традиционных реакционных камер, существующих в установках термического крекинга, в которых продукты реакции проходят сверху вниз, в этом случае продукт из печи входит снизу и выходит через верх, что значительно увеличивает время пребывания жидкой фазы в зоны реакции и приводит к увеличению конверсии сырья. Материальный баланс висбрекинга с реакционной камерой аналогичен материальному балансу висбрекинга, выполняемого в трубчатой спирали.

Свойства котельного топлива, полученные в результате разрушения реакционной камеры и трубного змеевика, практически одинаковы, но из-за более высоких температур, используемых во время процесса реакционного змеевика, и наличия значительного перегрева жидкой пленки у стенки, стабильность котельного топлива немного выше, когда топливо получается при разрыве реакционной камеры.

Недостатком варианта удаленной реакции является сложность очистки топки и самой коксовой камеры. Эта очистка проводится реже, чем в спиральном реакторе, но требует более сложного оборудования. В настоящее время Фостер Уилер и ЮОПИ предлагают совместно разработанную версию системы змеевиков висбрекинга. Шелл является лицензиаром процесса растворения с внешней реакционной камерой, в котором также использовалась технология, используемая для строительства значительного числа промышленных предприятий.

Схема установки висбрекинга гудрона с выносной реакционной камерой показана на рис.3

Рис.3. Схема базовой установки висбрекинга с сокинг - камерой : 1-печь; 2-фракционнирующая колонна; 3-воздушный холодильник-конденсатор; 4-колонна отпарки газойля;5-сепаратор; 6-воздушный холодильник; 7-узел нагрева и выработки пара; 8-сокинг-камера.

1-сырьё; 2-водяной пар; 3-углеводородный газ; 4-кислая вода; 5-нестабильная бензиновая фракция; 6-газойлевая фракция; 7-котельное топливо.

3. Описание технологической схемы секции висбрекинга гудрона

Сырье распределительной секции - гудрон за теплообменниками Т-9 установки вакуумной перегонки топочного мазута установки ЭЛОУ-АВТ-6 с температурой 110 - 120 ° С поступает в секцию разрушения.

Поступающее в секцию сырье делится на два потока.

Первый поток (основной) в количестве 85 % от проектного значения (100-110 м3/ч) проходит через теплообменники Т-100, Т-101, Т-102, где нагревается до 210 °С потоком остатка висбрекинга из Т-104, затем проходит теплообменник Т-103, где нагревается потоком циркуляционного орошения до 230–235°С. Дальнейший нагрев гудрона до 300–320°С осуществляется в теплообменниках Т-104Т-107 за счет тепла остатка висбрекинга из колонны К-101. После Т-104Т-107 гудрон поступает в емкость Е-119.

Подача основного потока гудрона в секцию регулируется регулирующим клапаном, который установлен на патрубке подачи гудрона к теплообменнику Т-100. При снижении расхода гудрона до 95 м3 / ч срабатывает световая и звуковая сигнализация.

Второй поток в количестве 15% от проектного значения (15-25 м3 / ч) поступает в резервуар Р-101 объемом 300 м3. Из бака R-101 гудрон насосом N-101 / 1.2 подается в основной поток сырья перед теплообменником Т-100.

Расход гудрона, подаваемого в основной поток сырья, регулируется по уровню в резервуаре Е-119, с помощью регулирующего клапана, установленного на трубе для подачи гудрона в основной поток. При снижении расхода гудрона до 10 м3 / ч срабатывает световая и звуковая сигнализация.

Температура в емкости Е-119 поддерживается 300-3400С и замеряется прибором поз.ТI 155.

С низа емкости Е-119 гудрон забирается печным насосом Н-128/1,2 и направляется в печь П-104.

Поддержка постоянного уровня в Е-119 позволяет практически избежать колебаний расхода гудрона, подаваемого в печь П-104.

Чтобы предотвратить закоксовывание змеевиков печи П-104, тяжелый газойль, ухудшающий вязкость, вводится в поток гудрона в качестве разбавителя в количестве от 3 до 10% от веса сырья перед подачей. печь. Тяжелый газойль отбирается из нижнего аккумулятора ректификационной колонны К-101, а насос Н-108 / 1.2 подается на выход насоса Н-128 / 1.2. Расход тяжелого газойля регулируется регулирующим клапаном с коррекцией уровня в нижнем аккумуляторе К-101.

На входе в печь П-104 поток гудрона разделяется на два потока и проходит змеевик конвекционной камеры и змеевик радиационной камеры, в которых он нагревается до температуры разрушения 475-485 ° С.

Расход сырья в каждом потоке печи П-104 регулируется регулирующими клапанами, которые устанавливаются на подающих трубопроводах в печь. При снижении расхода сырья до 43 м3 / ч на каждом потоке срабатывает световая и звуковая сигнализация. Когда расход сырья снижается до 28 м3 / ч на каждом потоке, срабатывает сигнализация и блокировка.

В печи П-104 в качестве топлива используется топливный газ и жидкое топливо. Жидкое топливо забирается из существующего топливного контура топочного агрегата ЭЛОУ-АВТ-6 за теплообменником Т-42. В качестве газообразного топлива используется газообразный углеводород, который расщепляется и очищается от сероводорода. В начальный период топливный газ подается от сети блока ЭЛОУ-АВТ-6.

Расход жидкого топлива контролируется регулирующим клапаном, который установлен на линии подачи жидкого топлива в топку. Поток водяного пара для распыления жидкого топлива регулируется регулирующим клапаном, который установлен на линии подачи водяного пара для распыления. Предусмотрено регулирование состава жидкого топлива.

В качестве газообразного топлива используется очищенный от сероводорода углеводородный газ висбрекинга. На период пуска предусмотрена подача топливного газа из сети установки ЭЛОУ-АВТ-6.

Очищенный газ из К-104 или газ из топливной сети установки ЭЛОУ-АВТ-6 поступает в сепаратор топливного газа Е-109.

E-109 имеет сигнализацию минимального и максимального допустимых значений уровня жидкости. При достижении максимального уровня срабатывает сигнал тревоги. При достижении максимально допустимого значения уровня (90% шкалы прибора) срабатывает сигнализация и блокировка, открывается клапан и углеводородный конденсат направляется в бак сгорания Е-110.

Топливный газ после Е-109 поступает в подогреватель топливного газа Т-112, где нагревается водяным паром до температуры не выше 110оС и направляется через фильтр Ф-104/1,2 к горелкам печи П-104. Температура топливного газа на выходе из Т-112 регулируется, клапаном-регулятором который установлен на линии подачи водяного пара в Т-112.

Расход топливного газа на основные горелки топки П-104 регулируется коррекцией по температуре продуктов реакции на выходе из топки П-104 с помощью регулирующего клапана, установленного на магистрали подачи топливного газа в основные горелки топки. Давление топливного газа на запальные горелки регулируется регулирующим клапаном, установленным на газовой магистрали к запальным горелкам.

Для управления нормальной работой печи, а также для аварийной защиты топочного пространства и змеевиков P-104 доступны следующие функции:

-топка оборудована пилотными горелками, отдельной системой подачи топлива;

- горелки оборудованы сигнализаторами пожаротушения. После запуска устройства пожаротушения автоматически закрываются запорные краны на линиях топливного газа и жидкого топлива в топку П-104;

- предупреждающий сигнал при падении давления сырья на входе в топку до 1,8 МПа (18 кгс / см2) (правый и левый поток). При дальнейшем падении давления сырья на входе в топку до 0,3 МПа (3,0 кгс / см2) будет обеспечиваться сигнализация и блокировка.

- предупреждающий сигнал при повышении давления сырья на входе в топку до 3,7 МПа (37 кгс / см2) (правый и левый поток). При дальнейшем повышении давления сырья на входе в топку до 3,9 МПа (39 кгс / см2) обеспечивается сигнализация и блокировка, автоматическое отключение насосов Н-128 / 1,2, Н-108 / 1,2. и отключение подачи топлива в топку;

- автоматическая подача пара в топочное пространство и змеевики печи П-104 при авариях в спиральной системе.

Для улавливания мелких частиц кокса на приемной линии насоса Н-108/1,2 установлены фильтры Ф-102/1,2. Расход турбулизатора-разбавителя (тяжелого газойля от насоса Н-108/1,2) в поток гудрона, регулируется клапаном–регулятором, который установлен на линии подачи разбавителя в гудроновую линию. Предусмотрена возможность использования легкого газойля из верхнего аккумулятора колонны К-101 в качестве разбавителя в случае, если тяжелого газойля из нижнего аккумулятора будет недостаточно для требуемого количества турбулизатора – разбавителя в печь.

В змеевики топки также подается турбулизатор - химически очищенная деаэрированная вода из емкости Е-120 с температурой 900 ° С. Вода поступает в емкость из трубы за трубой Х-105 / 1,2,3 или из химически модифицированный водопровод заводской сети. Общий расход турбулизатора составляет 0,5 - 1,0% от веса сырья.

Уровень в баке Е-120 поддерживается регулирующим клапаном, который устанавливается на линии подачи воды в бак. Когда уровень в E-120 падает до 20%, активируются звуковые и визуальные сигналы тревоги.

Подача турбулизатора осуществляется шестиголовочным мембранным дозировочным насосом Н-122/1,2, закупленным по импорту.

Турбулизатор подается в три точки каждого змеевика печи:

в конвекционную часть змеевика по 50-100 л/ ч;

в две точки радиантной части змеевика по 100-200 л/ч.

Чтобы остановить реакции крекинга, закалка подается в потоки продуктов, разрушающихся на выходе змеевиков печи, чтобы остановить реакции крекинга - смесь остатков после разрушения и поток легкого газойля, удаляемый из верхнего накопителя К-101. вместе с циркулирующим орошением охлаждали до 200 ° C.

Температура продуктов реакции на выходе из печи после смешения с охлаждением поддерживается на уровне не более 420 ° С. Далее продукты, нарушающие вязкость, направляют в ректификационную колонну К-101.

Скорость затвердевания в каждом потоке регулируется регулирующими клапанами с коррекцией температуры продуктов реакции от печи до колонны К-101.

Расход легкого газойля, подаваемого в качестве закалочного газа, регулируется путем корректировки уровня в верхнем резервуаре колонны К-101 с помощью регулирующего клапана, установленного на линии подачи легкого газойля для смешивания с остатками висбрекинга, используемыми для закалки. Когда уровень в верхней батарее К-101 падает до 20%, срабатывает тревога.

Давление в линии вязкого остатка, подаваемой на смешивание, регулируется регулирующим клапаном, установленным на линии смешиваемого вязкого остатка.

Предусмотрена сигнализация повышения температуры продуктов реакции на входе в колонну К-101 выше 430оС, поз.TICA 164.

Ввод продуктов висбрекинга из печи П-104 в колонну К-101 осуществляется тангенциально на верхнюю каскадную тарелку отгонной части. Всего в отгонной части колонны имеется пять каскадных тарелок.

Температура перегретого пара за топкой П-104 измеряется прибором поз. TIA 1104. Когда температура перегретого пара поднимается выше 410 ° C, срабатывает звуковой и визуальный сигнал тревоги.

Расход пара измеряется прибором поз.FISA 364-2 и поз.FISA 364-1. При снижении расхода пара до 700 кг/ч включается звуковая и световая сигнализация и автоматически открывается электрозадвижка э/з №209 и клапан-регулятор поз.FV 364 и пар сбрасывается в атмосферу через глушитель шума.

Режим работы колонны К-101:

давление – 0,45 - 0,48 МПа (4,5 - 4,8 кгс/см2);

температура верха – не выше 200°С;

температура низа – не выше 400°С.

Для регулирования качества остатка (температуры вспышки) висбрекинга в низ колонны К-101 подается перегретый в печи водяной пар.

Расход пара регулируется регулирующим клапаном, который установлен на подаче пара на К-101.

Остатки висбрекинга отбираются из низа колонны К-101 с помощью насоса Н-102 / 1,2, который перекачивается через сырые теплообменники Т-107Т-104, Т-102, Т-101, Т -100, где он охлаждается до температуры 200 ° C. Когда уровень падает до 10% шкалы прибора, срабатывает сигнализация и насос H-102 / 1.2 автоматически выключается.

После теплообменника Т-100 остаток висбрекинга разделяется на три потока.

Первый поток подается в качестве квенчинга на выход из змеевиков печи П-104.

Второй поток подают под маточный раствор для снижения температуры в нижней части колонны К-101. Поток повышающего вязкость остатка, который подается в нижнюю часть колонны К-101, регулируется поправкой на нижнюю температуру К-101, в то время как регулирующий клапан расположен на линии подачи остатка вязкости. Чтобы гарантировать, что температура перекачиваемого продукта поддерживается постоянной в течение времени подъема, остаток висбрекинга, охлажденный до 200 ° C, подается в линию для приема остатка висбрекинга при -102 / 1,2.

Третий поток - остаточное количество направляется в блок рекуперации в теплообменнике Т-208 / 1,2, далее охлаждается до 100 ° С водой системы охлаждения (ВСО-3) в холодильнике Х-105 /. 1,2,3 и отправлено в бизнес-парк

Уровень жидкости в нижней части колонны К-101 регулируется регулирующим клапаном, который установлен на линии перекачки остатков висбрекинга в цех перед Х-105 / 1,2,3. Когда уровень поднимается до 90%, а уровень падает до 20% шкалы прибора, срабатывает сигнал тревоги.

Часть нагретой до 90 °С в Х-105/1,2,3 воды системы ВСО-3 используется в качестве теплоносителя для подачи в подогреватели емкостей и теплоспутники трубопроводов.

Во время пусконаладочных работ получение нагретой до 60°С воды предусмотрено в теплообменнике Т-117.

Доступна перемычка от линии остатка висбрекинга Х-105 / 1,2,3 до входа N-101 / 1.2 для обеспечения циркуляции продукта во время пуска секции.

Армирующая часть колонны К-101 содержит 30 перегородок с трапециевидным клапаном и два «глухих» по жидкости аккумулятора.

Нижний аккумулятор расположен над зоной входа сырья в колонну К-101, верхний аккумулятор размещен между ректификационными плитами №20 и 21.

Тяжелый газойль, забираемый из нижнего аккумулятора насосом Н-108/1,2, делится на два потока. Первый поток возвращается в колонну К-101 на ректификационную тарелку №29, то есть в зоне двух нижних тарелок №29 и №30 осуществляется промывка паров, поступающих в укрепляющую часть из зоны питания колонны. Температура продукта в нижнем аккумуляторе замеряется прибором поз.TI 173. Давление над аккумулятором измеряется прибором поз.PI 260.

Второй поток тяжелого газойля направляется в поток сырья в качестве разбавителя на выпускной патрубок печного насоса 128-128 / 1.2 с корректировкой уровня в нижнем резервуаре (позиция LICA 414).

Когда уровень в нижней батарее падает до 20%, включается звуковая и визуальная сигнализация. Когда уровень упадет до 10%, прибор поз. LISA 415 включает сигнализацию и выключает насос Н-108 / 1,2.

Расход тяжелого газойля на продувку паров регулируется регулирующим клапаном, который установлен на линии возврата тяжелого газойля к плите №29.

Легкий вязкий газойль выгружается из верхнего аккумулятора колонны К-101 в отпарную колонну К-102. Перегретый пар подается в нижнюю часть отпарной колонны для отпаривания легких фракций. Удаленные легкие фракции возвращаются в ректификационную колонну К-101 в зону над тарелкой №18.

В качестве контактных устройств в отпарной колонне используется перекрестноточная регулярная насадка.

Режим работы колонны К-102:

давление – 0,45 - 0,5 МПа (4,5-5,0 кгс/см2),

температура низа – не выше 280 оС.

Температура на выходе легкого газойля регулируется регулирующим клапаном, который установлен на выходе легкого газойля от верхнего аккумулятора К-101 к колонне К-102.

Из куба отпарной колонны К-102 легкий газойль поступает на прием насоса Н-104/1,2, которым прокачивается через подогреватель сырья колонны стабилизации бензина Т-109, затем отдает свое тепло в теплообменнике Т-207 (или мимо) и направляется в остаток висбрекинга после Х-105/3. Расход газойля в остаток висбрекинга замеряется прибором поз.FI 338. Кроме того, имеется возможность вывода легкого газойля с секции через холодильник Х-104. Замер температуры производится прибором поз.TI 197.

Поступление водяного пара в отпарную колонну К-102 регулируется регулирующим клапаном, который установлен на патрубке для подачи водяного пара в колонну.

Съем тепла в укрепляющей части ректификационной колонны К-101 осуществляется острым и циркуляционным орошениями. Циркуляционное орошение забирается из верхнего аккумулятора колонны К-101 насосом Н-105/1,2 и прокачивается через теплообменник Т-103, где нагревает сырье – гудрон. После теплообменника Т-103 часть потока циркуляционного орошения направляется в трубный пучок кипятильника стабилизатора Т-110 для регулирования температуры низа К-103 в пределах 200-210оС, а часть пропускается по байпасу, на котором установлен клапан-регулятор поз.TV 1002, управляемый прибором поз.TIC 1002, регулирующий температуру паров, уходящих с Т-110 в К-103.

Затем циркулирующий орошение отдает свое тепло в теплообменниках с рекуперацией тепла Т-205 / 1,2, Т-206, нагревает воду в циркуляционном контуре (ВЦК-2) и при температуре не выше 200 ° С возвращается в 18-ю. плита колонны К-101. Циркуляционный полив регулируется регулирующим клапаном, который установлен на входе циркуляционного полива на 18 тарелке колонны К-101.

Часть потока циркуляционного орошения используется в качестве квенчинга, подаваемого на выход продуктов висбрекинга из печи.

Имеется также линия подачи циркуляционного орошения с выкида насоса Н-105/1,2 в теплообменник Т-109. Предусмотрена возможность подачи циркуляционного орошения из верхнего аккумулятора колонны К-101 к насосу Н-108/1,2.

В пусковой период для заполнения верхнего и нижнего аккумуляторов колонны К-101 используется фракция 290-350оС, которая принимается с ЭЛОУ-АВТ-6 в емкость Е-123.

Налаживается также подача фракции 290-350 оС в качестве разбавителя.

По мере повышения температуры в колонне К-101 и достаточного количества продукта в верхнем и нижнем аккумуляторах подача фракции фр.290-350 оС прекращается.

Расход острого орошения в колонну К-101 регулируется с коррекцией по температуре верха К-101, клапаном–регулятором который установлен на линии подачи острого орошения в К-101.

Балансовое количество бензиновой фракции с выкида насоса Н-103/1,2 направляется в стабилизатор бензина К-103 или на установку гидроочистки Л-24-6.

Расход нестабильного бензина в стабилизатор бензина К-103 регулируется прибором FIC 337 с коррекцией по уровню поз LIСA 421, клапан-регулятор которого поз.FV 337 установлен на линии подачи нестабильного бензина в К-103.

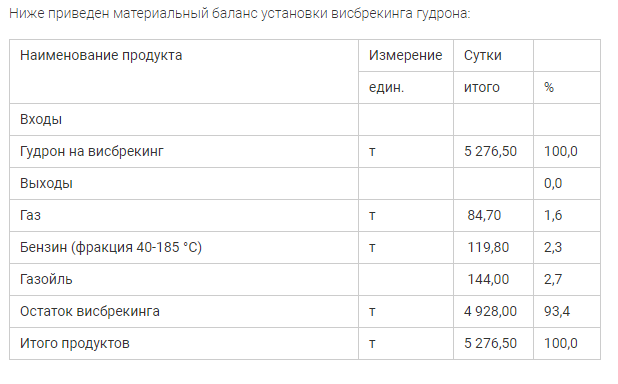

Табл. 1. Материальный баланс установи висбрекинга гудрона

Заключение

Переработка нефти на российских НПЗ осуществляется при недостаточной загрузке производственных мощностей и с низкой (относительно мировой) степенью конверсии топочного мазута.

Одним из эффективных и гибких вторичных процессов переработки мазутов и гудронов является висбрекинг, отличительной особенностью которого, по сравнению с другими процессами переработки нефти и нефтепродуктов, являются низкие капитальные и энергетические затраты. Висбрекинг, при относительной простоте технологического и аппаратурного оформления, позволяет вырабатывать из нефтяных остатков котельные топлива требуемого качества без разбавления легкими топливными фракциями, перерабатывать остаточные фракции в дистиллятные, получать дополнительно некоторое количество средних и легких фракций.

Процесс висбрекинга - это разложение тяжелых остатков нефтепереработки при умеренной (470-490оС) температуре и давлении(5-20 кгс/см2). Решение о включении висбрекинга в схему НПЗ принимается обычно исходя из следующих задач:

- уменьшения вязкости остаточных потоков с целью сокращения расхода высококачественных дистиллятов, добавляемых в котельное топливо для доведения его вязкости до требования спецификаций на готовый продукт;

- необходимости переработки части остатков в дистилляты, в частности в вакуумный газойль - сырье крекинга;

- углубление переработки нефти.

Список литературы

1. https://www.bibliofond.ru/view.aspx?id=603993

2. https://ru.wikipedia.org/wiki/Висбрекинг#::text=Висбре́кинг%20

3. https://neftegaz.ru/tech-library/tekhnologii/141706-visbreking-eto-odin-iz-vidov-termicheskogo-krekinga/

4. https://pronpz.ru/ustanovki/visbreking.html

5. http://www.tehnoinfa.ru/pererabotkaneftiigaza/3.html

6. https://studfile.net/preview/584332/page:2/

7. https://works.doklad.ru/view/SpLon7OeYLY/15.html