ПРАКТИЧЕСКАЯ №3. Составить таблицу неисправностей автосцепного оборудование

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

государственное автономное профессиональное образовательное учреждение "Волгоградский технику железнодорожного транспорта и коммуникаций" (ВТЖТиК) Работа проводником 43.02.06.СТ-2-19 003. ПР. Руководитель Козырькова В. М. Студент Бычкова Д. Д. 2020 Практическая работа №3 Тема: Составить таблицу неисправностей автосцепного оборудование Цель: изучить таблицу неисправностей автосцепного оборудования Оборудование: Правила технической эксплуатации железных дорог(2013г.),ПК Задание: составить таблицу неисправностей автосцепного оборудования Исследование конструкции автосцепки СА-3 ^ Автосцепка СА-3

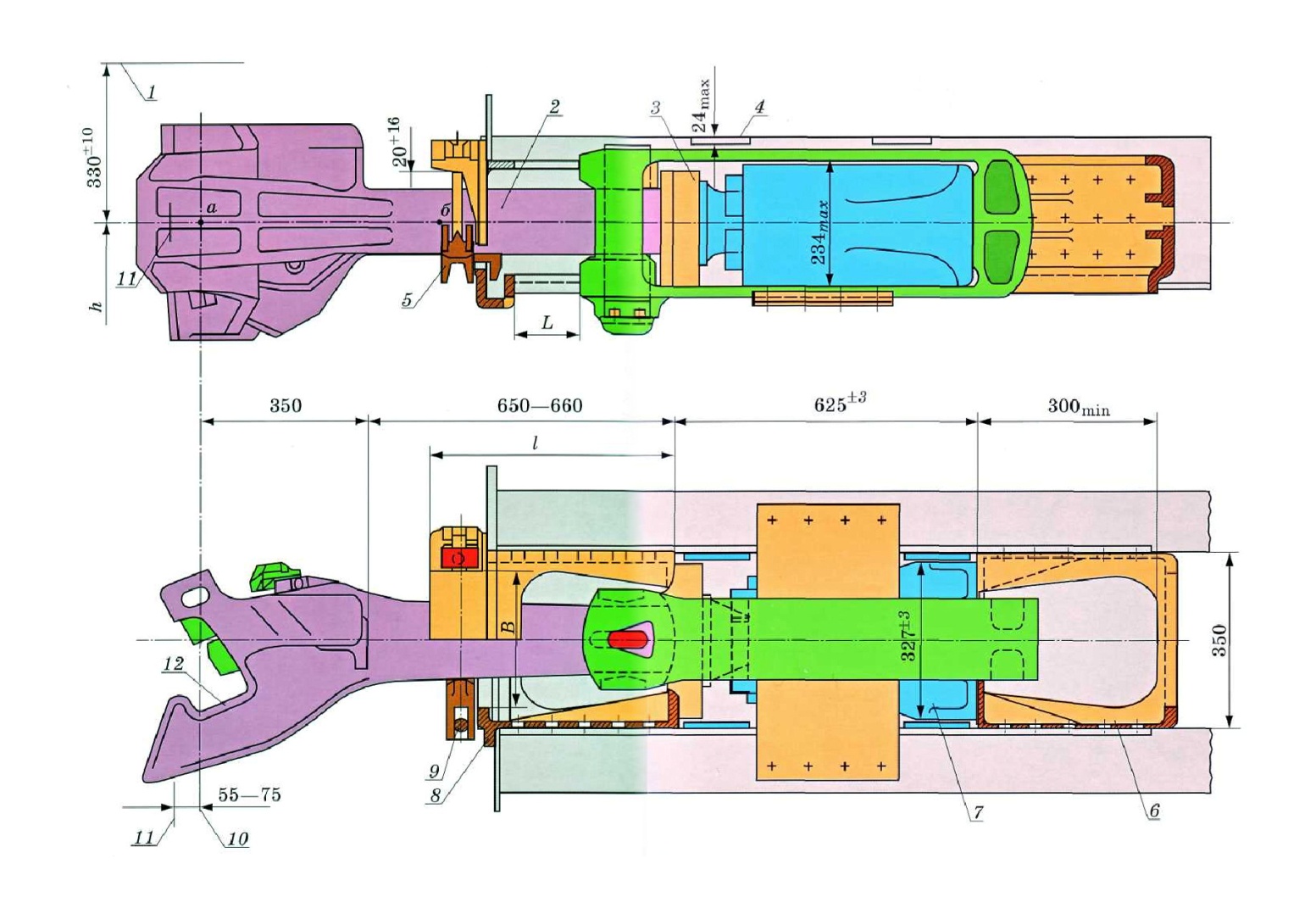

Рис. 2. Механизм автосцепки: 1 — замок: 2 — шип; 3 — отверстие: 4 — сигнальный отросток; 5 — радиальная опора; 6 — зуб замка; 7 — замкодержатель; 8 — противовес; 9 выступ; 10 — лапа; 11 — овальное отверстие; 12 — подъемник; 13 — квадратное отверстие; 14 — узкий палец; 15 — широкий палец; 16 — болт; 17 — предохранитель замка; 18 — нижнее плечо; 19 — верхнее плечо; 20 — валик подъемника; 21 — отверстие; 22 — выемка для болта; 23 — стержень; 24 — балансир Автосцепка СА-3 (советская автосцепка третьего варианта) – основная часть автосцепного устройства. Корпус 1 автосцепки представляет собой стальную полую отливку, в головной части которой расположен автосцепной механизм. Наружное очертание головной части автосцепки в плане образовано большим в зубом и малым б зубом, пространство между которыми называют зевом. Головная часть автосцепки снаружи имеет упор а, которым она упирается в розетку 9 стяжного ящика в случае перегрузки поглощающего аппарата. Автосцепной механизм (рис. 2) состоит из замка 1, замкодержателя 7, предохранителя замка 17, подъемника 12 и его валика 20. Замок, служащий для запирания двух сомкнутых автосцепок, вместе с собранным механизмом установлен в вертикальном положении в полости головки и на своей нижней радиальной опоре 5 может поворачиваться вдоль полости вокруг зуба 6. Под действием собственного веса замок своей замыкающей частью стремится выйти наружу из полости. На шипе 2 замка навешен двуплечий предохранитель (собачка) 17 замка. Замкодержатель 7, предназначенный для удержания замка в сцепленном и расцепленном положениях, навешивается своим овальным отверстием 11 на шип в полости автосцепки. Рядом с замком расположен подъемник 12, надетый на квадратный хвостовик валика подъемника 20. Валик располагается в отверстии автосцепки и проходит через овальное отверстие 3 замка. Эксцентрик (балансир) 24 валика подъемника остается снаружи корпуса автосцепки. Отверстием 21 эксцентрик валика соединен с цепью расцепного привода. От выпадания из корпуса автосцепки валик удерживается выемкой 22, в которую заходит тело болта 16, установленного в приливе корпуса автосцепки. ОБСЛУЖИВАНИЕ АВТОСЦЕПНЫХ УСРОЙСТВ ЛОКОМОТИВА И ВАГОНА Эксплуатация неисправных автосцепных устройств приводит к их обрыву или саморасцепу. Последствия в этих случаях непредсказуемы, возможны вплоть до крушения поездов. Машинист и помощник машиниста должны хорошо знать устройство и действие автосцепки и уметь определять её неисправности. Автосцепки могут иметь следующие неисправности: Уширение зева автосцепки. Износ тяговых поверхностей. Провисание головки автосцепки, происходящее по причине: выработка опорных поверхностей маятниковых подвесок; выработка опорного места центрирующей балочки; обрыва тягового хомута верхней тяги (голова наклоняется вниз), нижней - голова автосцепки поднимается вверх; изгиб хвостовика определяется по наличию наклёпа на тыльной стороне головы автосцепки и ударной разметке. Износ замыкающей части замка. Излом сигнального отростка. Излом шипа для навешивания собачки. Разработка отверстия подъёмника. Износ концов зубьев подъёмника. Излом противовеса замкодержателя. Излом рабочих плоскостей замкодержателя. Излом полочки для верхнего рычага собачки. Излом плеча собачки. Излом рабочих поверхностей собачки. Увеличенная или уменьшенная длина цепочки расцепного привода Износ перемычки хвостовика автосцепки. Трещина в зеве головки автосцепки. Трещина в месте перехода головы к хвостовику автосцепки. Трещина в перемычке хвостовика автосцепки. Перед выездом из депо локомотивная бригада должна проверить: Подвижность замка, для чего рукой вдвинуть замок в голову автосцепки и отпустить его. Замок должен под действием собственного веса занять прежнее положение. Исправность действия предохранителя от саморасцепа, для чего нажать правой рукой на лапу замкодержателя и не отпускать её, одновременно левой рукой втолкнуть замок внутрь головы. Если замок будет иметь небольшую качку и не уйдёт внутрь головы автосцепки, то предохранитель от саморасцепа исправен, если же при указанной проверке замок уйдёт внутрь головки, то такая автосцепка в эксплуатацию не допускается и подлежит замене или исправлению. Действие расцепного привода, для чего повернуть рукоятку расцепного рычага и положить её на горизонтальную полку кронштейна, оставив рычаг в таком положении, проверить расположение замка, нижняя часть которого должна быть заподлицо с ударной стенкой зева, если нет, то необходимо произвести регулировку цепи болтом, находящегося в отверстии плеча расцепного рычага. Исправность механизма на удержание замка в расцепленном положении, для чего следует повернуть от руки валик подъёмника до отказа, а затем другой рукой нажать на лапу замкодержателя. так чтобы она выступала вперёд примерно на 20 мм и не отпуская её валик освободить, если при этом замок не опустится в нижнее положение, это означает, что части механизма работают нормально. Свободное перемещение головы автосцепки из среднего положения в обе стороны. Наличие гаек и болтов и отсутствие слабины крепления ударной розетки и расцепного рычага, а также болтов, предостерегающих выпадание валика подъёмника и клина с наличием на них запорных устройств. Состояние клина тягового хомута путём: Путём удара по клину молотком с прослушиванием. Если будет слышен двойной металлический звук при возвращении клина в исходное положение, то клин изломан. При визуальном осмотре: Клин несколько наклонен в сторону буферного бруса и имеет вмятину в заплечике. Согнут поддерживающий болт. На тяговом хомуте более крупная металлическая пыль. 8. Расстояние от упора головки автосцепки до ударной розетки должно быть в пределах 70-90 мм. 9. Расстояние между хвостовиком автосцепки и потолком ударной розетки (на расстоянии 15-20 мм от наружного края) должно быть 25-40 мм, а в конце розетки не менее 20 мм. После прицепки локомотива к составу проверить исправность фрикционного аппарата путём дачи первой позиции с наблюдением на сколько хвостовик уходит в розетку. Если полностью, то у фрикциона имеется излом пружин. При саморасцепе локомотивной бригаде проверить у обеих автосцепок: Толщину замков. Ширину зева автосцепки. Расположение расцепных рычагов, не стоит ли один из них в положении на буфере. Исправность автосцепок. Выполнить все указанные проверки при приёмке локомотива. При обрыве автосцепки и саморасцепе: В момент срабатывания тормозов в составе известить немедленно идущие по соседнему пути поезда, затем сзади и ДСП. Осмотреть место обрыва (саморасцепа) автосцепки. 3. Осмотреть подвижной состав до места падения головки автосцепки на предмет схода или повреждения вагонов. Определить с ДНЦ каким путём вывозить поезд. Составить совместно с вагонниками акт осмотра оборванной автосцепки с зарисовкой места обрыва и наличия старой трещины. Привести в депо одну из частей автосцепки. Произвести контрольную пробу тормозов. Дать подробное письменное объяснение, указав режим ведения поезда и возникавших реакциях в поезде Некоторые необходимые размеры автосцепки.

СА-3     |