Статья Даулетбай. Совершенствования процесса жирования кож для верха обуви комплексного минерального дубления и современные направления его развития введение

Скачать 1 Mb. Скачать 1 Mb.

|

|

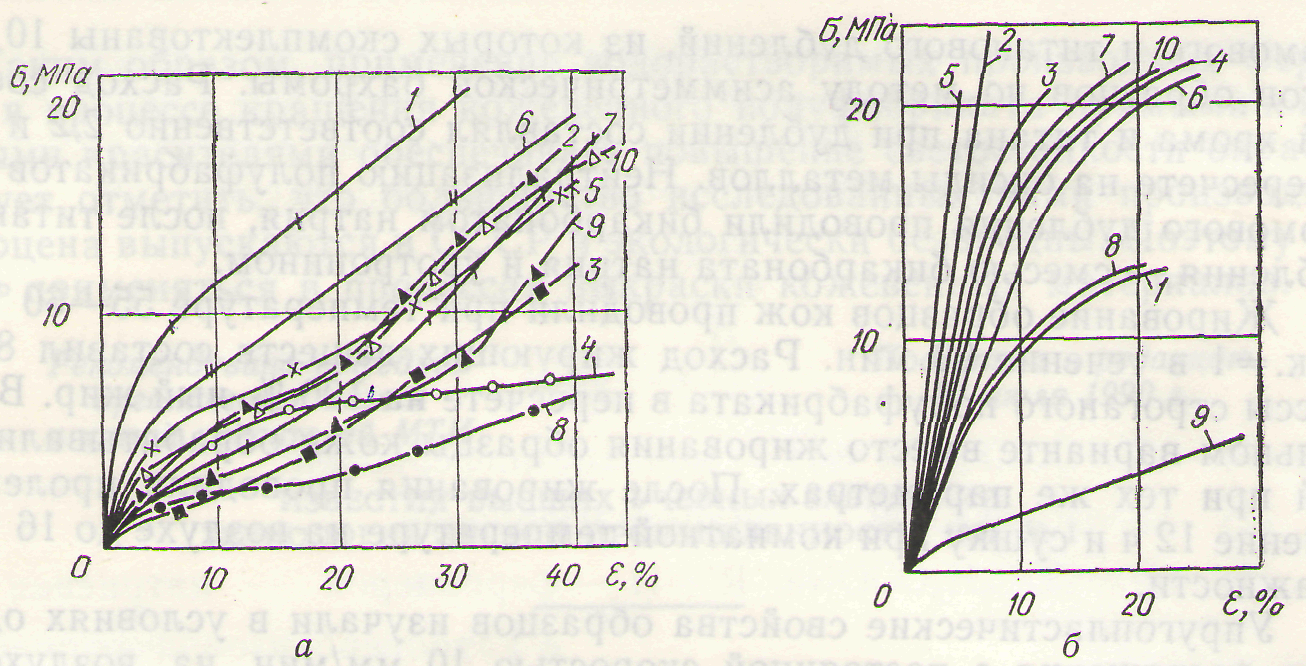

Совершенствования процесса жирования кож для верха обуви комплексного минерального дубления и современные направления его развития ВВЕДЕНИЕ Выделка кожи, как ремесло известна с давних времен в Казахстане, и до сегодняшних дней кожа имеет большое значение. На огромных территориях казахстанских степей с мягким и умеренным климатом были созданы все условия для развития животноводства. Благодаря огромной сырьевой базе большое развитие получила кожевенно-обувная промышленность, которая обеспечивала большую часть потребностей населения страны. С переходом к рыночной экономике кожевенно-обувные предприятия оказались в жестких условиях конкурентной борьбы. Заполнившие рынок импортные кожевенные товары, особенно обувь, в большей степени отвечали требованиям покупателя по цене и другим параметрам и вытеснили устаревшую и сравнительно дорогую продукцию отечественных производителей. Многие кож заводы Казахстана полностью остановили производство и были закрыты. Кризис также обусловлен инфляцией в первой половине 90-х годов, когда произошел обвал объемов оборотных средств кожевенных предприятий и упал спрос на готовую кожу обувного сектора. На сегодняшний день в Казахстане имеется небольшое число предприятий, которые в большинстве своем специализируются на первичной обработке кожсырья. Высокая стоимость качественных зарубежных отделочных материалов и цена сырья (шкур), которая поддерживается скупщиками из Турции и Китая, не оставляет другого выбора, кроме как брать заказы на выполнение самых грязных и дешевых операций (дубление кожи, мытье шерсти), экологический ущерб от которых самый высокий во всем цикле производства кожи. Понимая, что выпуск и реализация готовой продукции являются еще более выгодными, наши кожевники вынуждены производить кожевенные полуфабрикаты, впоследствии экспортируемые в другие страны. Причина заключается в нехватке собственных средств на самостоятельную закупку отделочных материалов и оборудования для расширения производства и модернизации. Условия формирования рыночных отношений и обострившаяся экологическая ситуация предъявили к кожевенным предприятиям ряд требований: повышение конкурентоспособности за счет улучшения качества выпускаемой продукции и расширения ее ассортимента и одновременное обеспечение принципа малоотходных производств с использованием химических материалов, являющихся экологически безвредными. Наибольшее применение в процессе дубления при производстве кожи нашли соединения трехвалентного хрома, которым, наряду со многими положительными качествами, присущ и ряд отрицательных. Так, хромовые дубящие соединения, обладая токсичными свойствами, оказывают пагубное влияние на кожу и слизистые оболочки производственного персонала, в результате чего среди работников кожевенной промышленности наблюдается повышенная заболеваемость раком дыхательных путей. Слив отработанных растворов после хромового дубления ведет к сильному загрязнению природных водоемов, подземных вод и почвы (превышение ПДК по СrO3 - в пять раз), делая их непригодными для использования в нуждах сельского и коммунального хозяйств. Наиболее рациональным технологическим решением, позволяющим наряду с улучшением качества полуфабриката и готовой кожи, снизить остроту экологической ситуации в кожевенном производстве, является использование в качестве дубителей гетерополиядерных комплексов, в состав которых, помимо хрома (III), входят алюминий, титан (IV) и цирконий (IV). ДляКазахстана наибольший интерес представляют дубящие соединения титанаи хрома , поскольку в республике существуют пригодные для разработки месторождения, встречающиеся лишь в немногих пунктах земного шара. Однако минеральное дубление на основе соединений титана не нашло широкого применения в практике из-за значительного гидролиза его дубящих комплексов, обуславливающего необходимость проведения процесса дубления при низком значении рН среды. Ввиду разнообразия видов комплексного минерального дубления в производстве кож для верха обуви и достаточной универсальности комплексных минеральных дубителей, выражающейся в том, что одни и те же дубители могут применяться в производстве различных видов кож и для обработки различного вида сырья, методически удобно рассматривать их по видам дубления. В развитии минерального дубления можно выделить одну всем приевшуюся фразу, которая звучит следующим образом: «в синтезированном комплексном минеральном дубителе проявились все положительные свойства каждого из его компонентов при взаимной стабилизации (уничтожении-уменьшении) отрицательных свойств». На такой, воодушевляющей волне в последние десятилетия созданы десятки комплексных минеральных дубителей, которые уже можно классифицировать и разделять на следующие группы. Комплексные минеральные дубители, стабилизированные соединениями хрома. Комплексные минеральные дубители, стабилизированные соединениями алюминия, или их называют белыми комплексными минеральными дубителями. Маскированные комплексные минеральные дубители. Чистые гетерополиядерные комплексы. Таким образом свойства любых групп комплексных минеральных дубителей зависят, в первую очередь, от вида входящих в состав компонентов и их количественных соотношений. Т.е. комплексные минеральные дубители, в составе котором превалирует хром, – придают коже более высокую температуру сваривания и мягкость, соответственно, где алюминий – мягкость, где титан – плотность и т.д. Несмотря на относительно короткий срок со времени появления комплексных минеральных дубителей применение их в производстве кожи для верха обуви всемерно расширяется. Этому способствует ряд объективных факторов, основными из них являются: - расширение ассортимента выпускаемых кож с заданными эксплуатационными свойствами и эстетическим видом; - резкое увеличение выпуска кож из сырья крупного рогатого скота повышенных (толщин) развесов и использование комплексных минеральных дубителей для улучшения качества кож из верхнего и нижнего спилка; - возрастание требований к очистке сточных вод кожевенных заводов, особенно к хромсодержащим сточным водам; - ограниченность запасов хромсодержащих руд в земной коре. В последнее время в производстве кож для верха обуви применяются комплексные минеральные дубители (КМД), получаемые различными способами на основе сочетания дубящих соединений хрома, алюминия, циркония и титана. Получение КДМ и использование для дубления в производстве кож базируется на взаимодействии в водном растворе между собой минеральных дубящих веществ и образовании их гетерополиядерных комплексов, которые оказывает более сильное дубящее действие, чем простая механическая смесь дубителей. [1]. Несмотря на перспективность указанных КМД с экономической и экологической точек зрения масштабы их применения в производстве остаются ограниченными. Одна из причин такого положения — недостаточная изученность особенностей проведения технологических процессов производства кож, выдубленных с применением КМД, в особенности жировально-красильных процессов. Известно, что жирование — один из основных процессов производства кож, влияющих на ее механические свойства. В свою очередь действие жирующих материалов в значительной степени зависит от вида дубления, поэтому нельзя достичь одинаковых результатов, применяя один и тот же материал для жирования кож хромового, циркониевого, титанового или комплексного минерального дубления. С этих позиций подбор жирующих материалов для полуфабриката, выдубленного КМД, является достаточно сложным и пока не изученным вопросом. Отсутствие научно обоснованных критериев подбора жирующих материалов, трудности, имеющие место при жировании, являются факторами, препятствующими расширению масштабов применения КМД в производстве кож для верха обуви. Цель исследования — изучение влияния различных классов жирующих материалов на механические свойства кож для верха обуви, выдубленных с применением КМД, полученных на основе соединений хрома, титана и алюминия, и выработка возможных рекомендаций по особенностям жирования кож комплексного минерального дубления. На первом этапе работы важно выявить особенности влияния одних и тех же жирующих материалов на упругопластические свойства кож, выдубленных отдельными компонентами КМД, в качестве которых выбраны соединения хрома и титана. Поэтому в данном сообщении приводятся результаты изучения упругопластических свойств образцов кож хромового и титанового дубления. При подборе жирующих материалов руководствовались классификацией жирующих материалов, приведенной в работе [2]. Объектом исследования служили образцы полуфабрикатов яловки хромового и титанового дублений, из которых скомплектованы 10 вариантов образцов по методу асимметрической бахромы. Расход соединений хрома и титана при дублении составлял соответственно 2,2 и 3,5 % в пересчете на оксиды металлов. Нейтрализацию полуфабрикатов после хромового дубления проводили бикарбонатом натрия, после титанового дубления — смесью бикарбоната натрия и уротропином. Жирование образцов кож проводили при температуре 55—60 °С при ж. к. = 1 в течение 90 мин. Расход жирующих веществ составил 8 % от массы строганного полуфабриката в пересчете на 100 %-ный жир. В контрольном варианте вместо жирования образцы кожи обрабатывались водой при тех же параметрах. После жирования проводили пролежку в течение 12 ч и сушку при комнатной температуре на воздухе до 16 %-ной влажности. Упругопластические свойства образцов изучали в условиях одноосного растяжения с постоянной скоростью 10 мм/мин на воздухе при комнатной температуре на универсальной машине для испытания материалов 1253-У-2-3 с самописцем. Значение каждого механического показателя определяли как среднее арифметическое из 12 параллельных образцов. Содержание несвязанных жировых веществ определяли на приборе Зайченко экстрагированием дихлорэтаном. После жирования и сушки образцы ко-жи не подвергались каким-либо механическим воздействиям (разбивке, тяжке), что оказало определенное влияние на форму кривых растяжений образцов. Данные о содержании жиров и показателях упругопластических свойств образцов полуфабрикатов хромового и титанового дублений приведены в таблице. Усредненные диаграммы растяжения образцов кож хромового и титанового дубления, обработанных различными жирующими материалами, приведены на рисунке. Прежде всего, надо отметить, что образцы кож хромового дубления более мягкие, чем кожи титанового дубления, что указывает на доминирующее влияние минерального дубления на упругопластические свойства полуфабриката после жирования. В данном случае разница в упругопластических свойствах полуфабрикатов хромового и титанового дублений обусловлена особенностями формирующих способностей применяемых дубителей. Известно, что формирование объема дермы в результате дубления происходит как за счет дополнительных поперечных связей, возникающих между коллагеновыми волокнами при участии частиц дубителя, так и за счет отложения в пористой структуре несвязанной части дубителя [4]. Таблица 1.

Примечания: 1. Содержание в образцах полуфабрикатов (от массы абсолютно сухих образцов), %: Cr3O3 — 4,6; TiO2— 10,4. 2. А — хромовое дубление, Б — титановое По-видимому, если при формировании объема дермы при хромовом дублении преобладает влияние первого фактора, то при титановом дублении доминирует второй фактор. В силу такого различия в формировании объема дермы образцы полуфабриката хромового дубления имеют развитую микрогетерогенную структуру и более подвержены воздействию жирования. В них рельефно выражается эффект влияния жирования различными жирами. Образцы полуфабриката титанового дубления вследствие отложения большего количества дубителя имеют более плотную структуру, что затрудняет проникание и равномерное распределение жира в микроструктуре дермы. Это обуславливает относительно слабый эффект жирования при титановом дублении по сравнению с хромовым. Из всех образцов кож титанового дубления только прожированные жиром «Экстра» имели мяг-кость, сопоставимую с мягкостью образцов кож хромового дубления. Во всех остальных случаях жирование не дало положительных результатов. Из кож хромового дубления наибольшей мягкостью обладали образцы, прожированные касторовым, веретенным маслом, жиром неопол. Образцы, прожированные остальными жирами, имели удовлетворительную мягкость. Р  ис.1. Диаграммы растяжения образцов полуфабриката хромового (а) и титанового (б) дубления, содержащих компоненты жировых веществ: 1 — вода; 2 — ализариновое масло; 3 — синтетический жир; 4 — сульфированная ворвань;5 — касторовое масло; 6 — веретенное масло; 7 — парахлор-250; 8 — сульфоэфтал; 9 —экстра; 10 — неопол. ис.1. Диаграммы растяжения образцов полуфабриката хромового (а) и титанового (б) дубления, содержащих компоненты жировых веществ: 1 — вода; 2 — ализариновое масло; 3 — синтетический жир; 4 — сульфированная ворвань;5 — касторовое масло; 6 — веретенное масло; 7 — парахлор-250; 8 — сульфоэфтал; 9 —экстра; 10 — неопол.Из всех образцов кож титанового дубления только прожированные жиром «Экстра» имели мягкость, сопоставимую с мягкостью образцов кож хромового дубления. Во всех остальных случаях жирование не дало положительных результатов. Из кож хромового дубления наибольшей мягкостью обладали образцы, прожированные касторовым, веретенным маслом, жиром неопол. Образцы, прожированные остальными жирами, имели удовлетворительную мягкость. Особо следует остановиться на влиянии обработки теплой водой (контрольные варианты) на упругопластические свойства полуфабриката хромового и титанового дубления. Образцы полуфабриката хромового дубления после обработки водой стали жесткими, что явилось следствием усиления склеивания структурных элементов дермы в ходе высушивания. Контрольные образцы титанового дубления при растяжении вели себя двояко: оставаясь жесткими после высушивания, показали высокую пластичность при значительных нагрузках. Это объясняется, по-видимому, тем, что в ходе обработки теплой водой происходит более равномерное перераспределение в толще дермы спонтанно отложенных в ходе дубления частиц титанового дубления. Обработка водой в результате углубления процессов гидролиза, олификации и полимеризации соединений титана способствует также дальнейшему увеличению молекулярной массы частиц дубителя, особенно ее несвязанной части. Последние в свою очередь могут при значительных нагрузках облегчить взаимное скольжение волокон дермы. Общепринято, что глубина проникания жировой эмульсии в толщу дермы зависит от таких факторов, как устойчивость и заряд жировой эмульсии, величина заряда поверхности кожи. Природа дубителя в основном влияет на величину заряда поверхности кожи [4]. Из полученных данных следует, что характер формирования объема дермы при дублении также играет определенную роль при жировании полуфабриката и значительно влияет на эффект жирования. Очевидно, что при комплексном минеральном дублении на эффект жирования будет влиять состав и соотношение компонентов в дубящем растворе. Поэтому данный фактор необходимо учитывать при подборе букета жиров при совместном использовании различных по природе дубителей в производстве кож. Заключение 1. Кожевенная промышленность, используя 1/3 от общего количества хрома, потребляемого химической промышленностью, относится к основным источникам загрязнения ими окружающей среды. 2. Развитие минерального дубления идет по пути создания гетерополиядерных минеральных дубителей, содержащих в своем составе от двух до четырех катионов дубящих металлов: хрома (III), титана, алюминия, циркония, железа (III). Полная или частичная замена хрома в гетерополиядерных комплексах обуславливает их большую экологичность по сравнению с токсичными хромовыми дубителями и экономичность, поскольку дефицит хромовых дубителей привел к значительному повышению его стоимости, а входящие в состав комплексных дубителей титан и алюминий — дешевые и доступные соединения. Однако их широкому внедрению в практику мешает недостаточно изученный процесс гетерополиядерного комплексообразования, в результате чего эффективность технологии использования комплексных минеральных дубителей остается низкой. 3. По данным литературных источников в производстве кожи используют растворы КМД, приготовленные в условиях предприятия, хотя наиболее перспективным является выделение КМД в твердую фазу и организация их выпуска химическими заводами. Это даст возможность получения многокомпонентных дубящих соединений с заданными технологическими свойствами и облегчит работу кожевенных заводов, исключив производство дубителей из технологического процесса. 4. Гетерополиядерные дубящие соединения реагируют с коллагеном кожи посредством тех же функциональных группировок и с образованием тех же связей, которые свойственны их компонентам. Поскольку количество различных функциональных групп белка, взаимодействующих с гетерополиядерными дубителями увеличивается, то по механизму взаимодействия с коллагеном они являются более универсальными. 5. Анализ литературы показал, что применение комплексных дубящих соединений приводит к лучшему формированию и большему наполнению кожевой ткани непосредственно в процессе минерального дубления, что способствует улучшению качества кожи. Изменяя соотношения комплексообразователей, можно активно влиять на определенные свойства кожи. При этом происходит оздоровление экологической ситуации за счет уменьшения содержания соединений хрома в отходах производства и в сточных водах. 6. В наши дни хромовое дубление вошло в противоречие с природой из-за неудовлетворительного использования дубящих растворов и хромсодержащих отходов, неизбежно образующихся при механической обработке кожи. Использование хромовых соединений в производстве кожи иррационально. Примерно 1/3 уходит с отработанными растворами, 1/6 - с кожевенными отходами. В результате природные водоемы, подземные воды и почвы становятся непригодными для использования в нуждах сельского и коммунального хозяйств. Заключение Для оценки качества и эксплуатационных свойств кожи существует большое число разнообразных методов, отличающихся принципом и по параметрами испытаний. Эти методы могут быть условно сгруппированы следующим образом: методы химического анализа; микроскопического анализа; физико-механического анализа; испытания в опытной носке; органолептической оценки. Показатели химического анализа используются главным образом для характеристики химического состава кожи, что, в свою очередь, дает представление о правильности ведения и контроля технологического процесса. Поэтому многие показатели химического анализа нормируются стандартами на кожу: содержание влаги, золы, окиси хрома, циркония, жирующих веществ, вымываемых водой, органических и неорганических, гольевого вещества, число продуба, рН, количества связанных дубящих и др. Связь многих показателей химического анализа с износостойкостью кожи свидетельствует о необходимости изучения ее химического состава для характеристики эксплуатационных свойств. Большое значение для оценки эксплуатационных свойств кожи имеют результаты физико-механического анализа. Одними из основных свойств, характеризующих качество кожи и предполагающих ее значение, являются физико-механические свойства. Для их оценки применяют большое число разнообразных методов в основном статических. Степень использования при оценке качества кожи показателей физико-механического анализа неодинакова. Одни из них, в частности показатели, получаемые при испытании кож на растяжение, широко применяют при оценке ее свойств. Но в оценке роли и значения показателей, получаемых при этом испытании образцов кожи (предел прочности при растяжении, удлинение при разрыве и др.), единства не имеется. Большое значение в оценке свойств кожи имеет определение коэффициента равномерности, показывающего степень однородности материала по показателям предела прочности, удлинения и других при испытании образцов в продольном и поперечном направлениях. К свойствам, в значительной мере предопределяющим назначение кож и их эксплуатационные качества, относятся стойкость и жесткость кож. Многочисленные методы, применяемые для характеристики стойкости и жесткости кож, основаны на определении модуля упругости при изгибе образца по консоли, жесткости при растяжении, сопротивлении изгибу, растяжению, сжатию образца определенных размеров, а в отдельных случаях целых кож или вырубленных из них деталей. Для оценки стойкости и жесткости рекомендуется применять два метода. Модуль упругости при изгибе образца кожи по консоли и модуль упругости при растяжении образца с напряжением 1 кгс/мм2 имеют высокую корреляционную связь между собой и с органолептической оценкой свойств кожи. Модуль упругости, попутно определяемый при испытании на растяжение, нормируется стандартом на кожу для низа обуви. Эксплуатационные свойства, в частности износостойкость кожи, в значительной мере зависят от количества содержащейся в ней влаги. Сопротивление кожи ряду механических воздействий резко снижается с увеличением ее влажности. Учитывая, что повышенная намокаемость кожи может создавать неблагоприятные условия для стопы человека в период носки обуви, а многократные увлажнения и высушивания могут явиться причиной деформирования деталей обуви и изменения химического состава кожи, связанного с ухудшением ее физико-механических свойств, оценке водостойкости кожи придают большое значение. Нормируемый отечественными стандартами на кожу обуви показатель влагоемкости характеризует не количество поглощенной кожей влаги (какэто имеет место при определении намокаемости), а количество устанавливающейся в коже влаги после увлажнения в течение определенного срока (включая и влагу, содержащуюся в ней в воздушносухом состоянии). Статические методы испытания, к которым относятся указанные выше методы определения намокаемости, не всегда соответствуют реальным условиям носки обуви. В последнее время разработано много методов оценки водостойкости кожи в динамических условиях. Большинство этих методов предназначено для испытания мягких кож (для верха обуви и перчаточных), а некоторые— для испытания подошвенной кожи. Обычно оценка водостойкости кожи проводится в условиях многократного сжатия и изгиба образца; при этом наряду с намокаемостью определяется водопромокаемость и водопроницаемость. Основой кожи, как известно, является коллаген, свойства которого могут меняться в зависимости от температуры. Устойчивость кожи к температурным воздействиям в значительной мере зависит от количества в ней влаги. По данным ряда исследователей, воздушносухая кожа более устойчива к нагреванию, чем увлажненная. Поэтому в настоящее время широко применяют методы определения устойчивости кожи к температурным воздействиям во влажных условиях. К этим методам относятся методы определения гигротермической устойчивости и метод определения температуры сваривания, известный во многих модификациях, отличающихся главным образом параметрами испытаний (например, при принудительной циркуляции воды). Методы испытания кожи, температура сваривания которой выше 100° С, основаны на использовании смесей жидкостей или повышенного давления. В большинстве известных конструкций обуви подошва непосредственно не контактирует со стопой, и это, казалось бы, может служить основанием для снижения требований к подошвенной коже в отношении таких показателей, как паро- и воздухопроницаемость, гигроскопичность и влагоотдача, применяемых для характеристики гигиенических свойств кожи. Различие физико-механических свойств и неоднородность толщины разных участков кожи вызывают необходимость применения комбинированного раскроя подошвенных кож на детали низа обуви, предусматривающего наряду с вырубанием из них подошв выкраивание стельки, задника и других внутренних деталей обуви. К этим деталям предъявляются повышенные требования в отношении гигиенических свойств, что обусловливает необходимость испытания подошвенной кожи в лабораторных условиях. В настоящее время для характеристики паро- и воздухопроницаемости применяют ряд статических методов. Эти методы отличаются не только конструкцией используемых приборов, но и условиями проведения испытаний. Методы определения истинного и кажущегося объемного веса основаны на установлении веса образца определенной формы и его объема. Нахождение истинного объема производят путем определения разницы в объеме жидкости (керосина, ксилола и т. п.) до погружения в нее измельченной навески кожи и после извлечения этой навески через определенный промежуток времени. Кажущийся объем определяют путем обмера образца кожи или по объему вытесненной им жидкости, практически не смачивающей его поверхности (например, ртути). Второй метод обеспечивает получение более точных результатов и широко применяется при оценке свойств подошвенной кожи и других материалов для обуви. Водостойкость кож является одним из важных показателей ее свойств. Она характеризуется влагоемкостью, намокаемостью, водопроницаемостью и водопромокаемостью кожи. Для оценки этих свойств используются статические и динамические методы. Во многих случаях испытанию на водостойкость подвергают и готовые изделия из кожи (обувь, перчатки и др.). Испытаниям на водопромокаемость и водопроницаемость в основном подвергают кожи для верха обуви и кожгалантерейных изделий и реже кожи для низа обуви. Способность кожи поглощать и пропускать влагу и степень изменения ее свойств при увлажнении в значительной мере зависят от технологии выработки кожи и свойств материалов, применяемых при ее изготовлении. Следовательно, можно сделать вывод, что только применение комплекса показателей дает возможность в лабораторных условиях довольно полно оценивать свойства кожи различных методов выработки. Органолептическая оценка включает внешний осмотр кожи, например, с точки зрения ее полноты и мягкости, состояния лицевого слоя. Однако органолептическая оценка является относительно субъективным методом и не имеет количественных показателей характеристики качества кожи. Таким образом, для характеристики эксплуатационных свойств кожи целесообразно использовать комплекс показателей ее физико-механических и химических свойств, а также данные опытных, носок и органолептической оценки. Список использованных источников 1. Мадиев У.К. Минеральное дубление в производстве кож. - М.: Легпромбытиздат. - 1987. -118 с. 2. Страхов И.П., Шестакова И.С., Куциди Д.А. и др. Химия и технология кожи и меха. - М.: Легпромбытиздат. - 1985. - 496 с. 3. Романь А.С., Гнесина Н.М., Конопелькина Л.В. Исследование диффузии дубящих соединений титана в студень желатина. //Известия вузов. Технология легкой промышленности. -1975. - № 1. - С. 70-72. 4. Метелкин А.И., Русакова Н.Т. Титановое дубление. - М.: Легкая индустрия. -1980.-152 с. 5. Бекежанов С.С., Чурсин В.И. Исследование растворов дубящих соединений алюминия и хрома в присутствии альдегидов. //Кожевенно-обувная промышленность. - 1991. - №11. - С. 23-25. 6. Козырева Н.В., Баяндин В.В., Кленовская Н.В. Физико-механические свойства кож для верха обуви титанхромового метода дубления. //Кожевенно-обувная промышленность. - 1990. - № 4. - С. 58-60. 7. Пустыльник Я.И., Белоброва Л.В., Метелкин А.И. и др. О свойствах кожи, выработанной с применением дубящих соединений циркония и титана. //Кожевенно-обувная промышленность. - 1978. - № 4. - С. 39-41. 8. Лычников Д.С., Якушева Г.Г., Колесникова Н.И. Изменение в коллоидно-дисперсном составе дубящих соединений титана и смеси титана и алюминия в процессе дубления кож. //Кожевенно^обуаная промышленность. - 1983. -№1.-С. 30-32. 9. Бейсеуов К.Б. Новое в минеральном дублении кож. - М.: Легпромбытиздат. -1993.-128 с. 10. Сидорин В.Ф., Шкаранда Н.Т., Романь А.С. Исследование кожевенно-технологических свойств комплексных хромалюмотитанциркониевых соединений. //Известия вузов. Технология легкой промышленности. - 1980. -№2.-С. 63-66. 11. Киракосьянц М.Х. Применение солей алюминия при дублении. - М.: Легкая индустрия. - 1978. - 80 с. 12.Рахметбай А.К., Дильдабек Д.С., Рахметбайулы К.Р. Технология кожи и меха. Учебное пособие Тараз; ТарГУ, 2003. Головтеева А.А., Куцили Д.А., Санкин Л.Б. Лабораторный практикум по химии и технологии кожи и меха. - М.: Легкая и пищевая промышленность. - 1982.-312 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||