Система смазки и суылирования. смазка и суфлирование черн. Список источников то и анализ работы смазочной системы и суфлирования

Скачать 345.51 Kb. Скачать 345.51 Kb.

|

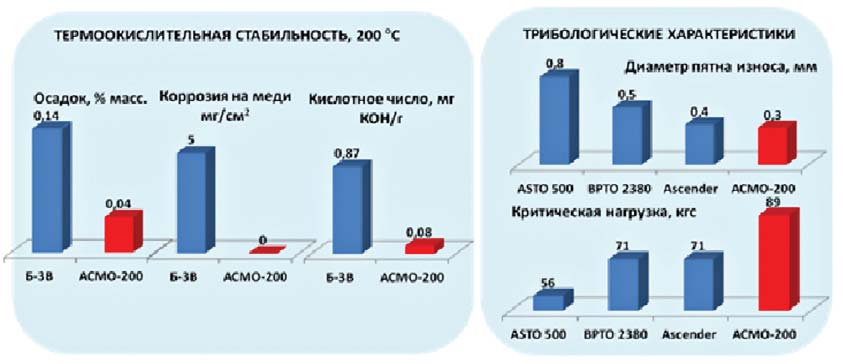

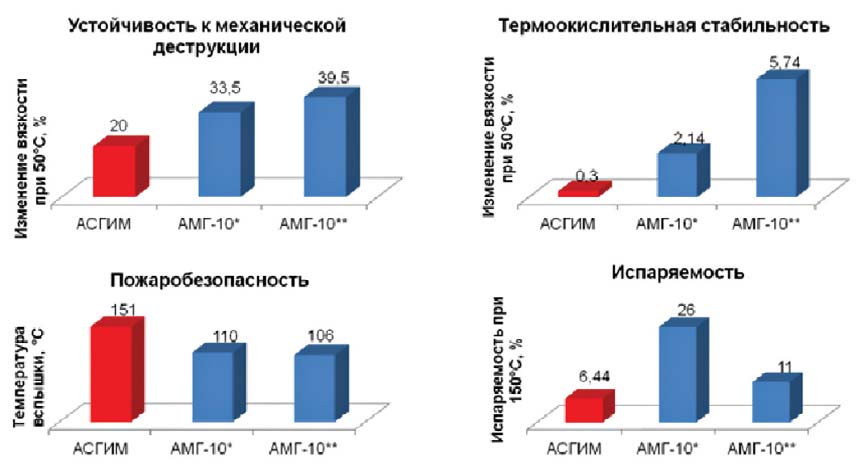

Содержание Введение ТО и АК ТО Расчет Список источников ТО и анализ работы смазочной системы и суфлирования. Определение циркулярного расхода масла в двигателе. ТО и АК Система смазки и суфлирования двигателя включает в себя: масляный бак, основной масляный насос ОМН-30, сетчатый фильтр МФС-30, масляный насос откачки МНО-30, центробежный воздухоотделитель ЦВС-30 с фильтром-сигнализатором, центробежный суфлер ЦС-30, теплообменник, используемый для охлаждения масла, и топливо-масляный радиатор. Масляная система обеспечивает постоянную подачу масла к трущимся поверхностям деталей при работе двигателя для уменьшения трения и для отвода тепла. РАБОТА При работе двигателя масло из маслобака , установленного на самолете, нагнетается основным масляным насосом 20 к сетчатому фильтру 21. После фильтра масло подается: по внутренним каналам в разделительном корпусе, в корпусе приводов и корпусах коробок приводов на смазку подшипников и зубчатых колес центрального привода и коробок приводов, а также на смазку шарикоподшипника 6 ротора первого каскада компрессора и роликоподшипника 9 ротора второго каскада компрессора; по внешней трубе ко входному корпусу первого каскада компрессора на смазку роликоподшипника 5 ротора первого каскада компрессора и переднего роликоподшипника 10 ротора второй турбины; по внешней трубе к кожуху вала на смазку роликоподшипника 11 ротора первой турбины и шарикоподшипника 17 ротора второго каскада компрессора; по внешней трубе к задней опоре ротора второй турбины на смазку заднего роликоподшипника 12 ротора второй турбины. Масло, откачиваемое из полостей входного корпуса компрессора, кожуха вала и задней опоры турбины маслонасосом откачки 22 и откачиваемое из полостей разделительного корпуса и нижней коробки приводов откачивающей ступени основного маслонасоса 20, подается через центробежный воздухоотделитель 18 в теплообменник 2. Пройдя по теплообменнику, масло, частично охладившись, проходит через топливомасляный радиатор 19 и поступает в маслобак 1. Воздух или масляная эмульсия, отделенные в центробежном воздухоотделителе, отводятся через шариковые эмульсионные клапаны в разделительный корпус. Для обеспечения нормальной работы масляной системы внутренняя полость разделительного корпуса, кожух вала, задняя опора турбины и маслобак соединяются с атмосферой через центробежный суфлер 3, расположенный на верхней коробке приводов. Воздух в атмосферу стравливается по наружной трубе через сопло двигателя. Центробежный суфлер поддерживает избыточное давление в суфлируемых полостях двигателя и в маслобаке, которым создается подпор на входе в нагнетающую и откачивающие ступени масляных насосов. Давление масла в маслосистеме двигателя замеряется за нагнетающей ступенью основного масляного насоса ОМН-30, после фильтра датчиком ИДТ-8 (входит в комплект ЭМИ-3РТИ). Температура масла на входе в нагнетающую ступень масляного насоса замеряется приемником температуры П-63 (входит в комплект ЭМИ 3РТИ), датчик которого устанавливается в патрубке подвода масла в двигатель. Кроме того, устанавливается сигнализатор минимального давления масла МСТВ-1,6 на входе в двигатель с выводом на сигнальную лампу на панели у пилота. 8.2. ОСНОВНОЙ МАСЛЯНЫЙ НАСОС ОМН-30 Основной масляный насос ОМН-30 (рис. 8.2, 8.3, 8.4) шестеренного типа. Он предназначен для подачи масла под давлением к деталям двигателя и для откачки масла, сливающегося в нижнюю коробку приводов из разделительного корпуса и из корпусов коробок приводов. Насос устанавливается на нижнем фланце нижней коробки приводов, центрируется двумя штифтами, запрессованными в корпус масляного насоса, и крепится к ней болтами. В разъем между насосом и коробкой приводов устанавливается паронитовая прокладка. Масляный насос состоит из нагнетающей и откачивающей ступенен. Зубчатые колеса 3 и 4 (см. рис. 8.3) откачивающей ступени расположены в верхней части корпуса 1. а зубчатые колеса 7 и 8 нагнетающей ступени - в нижней крышке 6. Подшипниками для валиков зубчатых колес служат бронзовые втулки, запрессованные в расточки корпуса 1 и крышек 2 и 6 насоса и закрепленные стопорами. На валике ведомого зубчатого колеса 4 откачивающий ступени имеется сферическое уплотнение, состоящее из сферического кольца, втулки и пружины. Корпус и крышка маслонасоса отлиты из магниевого сплава МЛ5. Верхняя крышка 2 крепится к корпусу насоса шестью болтами 16, а нижняя крышка 6 соединяется с корпусом винтами 11. В соединения корпуса с крышками устанавливаются прокладки 5 и 10 из бумажной кальки. в корпусе насоса смонтированы редукционный 12 и обратный 17 клапаны, а также клапан 18 для стравливания воздуха из канала входа масла в нагнетающую ступень насоса. Редукционный клапан предназначен для регулирования давления масла, нагнетаемого масляным насосом, в магистрали двигателя. При повышении давления масла в магистралях двигателя сверх заданного редукционный клапан перепускает часть масла на вход в нагнетающую ступень. Давление масла регулируется ввертыванием или вывертыванием винта 14, изменяющего давление пружины 18 на клапан 12. Обратный клапан 17 и маслоуплотнение валика ведомого зубчатого колеса 4 предназначены для предотвращения перетекания масла из маслобака в двигатель при стоянках самолета. Обратный клапан открывает доступ масла в двигатель при достижении им давления 0,5...0,6 кгс/см². Для удобства монтажа и демонтажа обратный клапан изготовлен отдельным узлом. Масло из маслобака по каналу а поступает на вход в нагнетающую ступень насоса и подводится в осевом направлении к зубчатым колесам. Из нагнетающей ступени масло по каналу входит в полость б клапанов, проходит через обратный клапан 17, канал в и через сетчатый фильтр в нижней коробке приводов под давлением 2,5...4,5 кгс/см² подается в магистраль на смазку и охлаждение подшипников и зубчатых колес двигателя. Откачивающую ступень масляного насоса составляют зубчатые колеса 3 и 4. Масло, сливаемое из коробки приводов, попадает на зубчатые колеса откачивающей ступени через прорези г в крышке 2. Из откачивающей ступени масло по каналу в насосе и каналу в нижней коробке приводов отводится в центробежный воздухоотделитель ЦВС-30. 8.3. МАСЛЯНЫЙ НАСОС ОТКАЧКИ МНО-30 Масляный насос откачки МНО-30 (рис. 8.5, 8.6, 8.7) шестеренного типа. Он предназначен для откачки масла из полостей кожуха вала турбины, входного корпуса компрессора и задней опоры Турбины. Насос устанавливается на фланце корпуса нижней коробки приводов, крепится болтами и центрируется штифтами, запрессованными в переднюю крышку насоса. В разъем между насосом и нижней коробкой приводов устанавливается паронитовая прокладка. Масляный насос (см. рис. 8.6) состоит из четырех откачивающих ступеней, расположенных в колодцах корпусов 4, 9 и 10, закрытых крышками 3 и 11. І ступень насоса составляют зубчатые колеса 5 и 22, которые откачивают масло из полости задней опоры турбины полости расположения роликоподшипника ротора второй турбины. II ступень насоса составляют зубчатые колеса 7 и 21, которые откачивают масло из передней полости кожуха вала - полости расположения шарикоподшипника ротора второго каскада компрессора. III ступень насоса составляют зубчатые колеса ведущего 14 и ведомого 17 валиков, которые откачивают масло из задней полости кожуха вала полости расположения роликоподшипника ротора первой турбины. IV ступень составляют зубчатые колеса 13 и 16, которые откачивают масло из полости входного корпуса полости расположения роликоподшипника ротора первого каскада компрессора. Для исключения попадания воздуха из разделительного корпуса через нижнюю коробку приводов в откачивающую ступень насоса ступица зубчатого колеса 13, установленная на ведущем валике насоса, со стороны привода уплотнена посредством двух чугунных колец 15, работающих по внутренней цилиндрической поверхности втулки передней крышки 11 масляного насоса. Подшипниками для валиков зубчатых колес служат бронзовые втулки, запрессованные в расточки корпусов и законтренные стопорами. Масло к зубчатым колесам откачивающих ступеней поступает в радиальном направлении. Для увеличения подсасывающей способности насоса все четыре его ступени выполнены без торцевых зазоров, которые выбираются посредством прижатия бронзовых шайб 8 пружинами 19 к торцам зубчатых колес Корпуса и крышки насоса отлиты из магниевого сплава МЛ5 и соединены между собой двумя болтами 18, ввернутыми в крышку 3. Центрирование корпусов и крышек между собой, а также центрирование масляного насоса с нижней коробкой приводов осуществляется штифтами 6 и 12. Между фланцами корпусов и крышек насоса установлены прокладки из фольги. На фланцах корпуса 9 и задней крышки 3 насоса установлены штуцера 1 и 24 подвода масла из полостей кожуха вала к II и III, а из полости задней опоры турбины к I откачивающим ступеням масляного насоса. В штуцера вмонтированы сетчатые фильтры 23. K IV откачивающей ступени насоса масло поступает по каналу а передней крышки 11, к которому оно подводится из полости входного корпуса по трубе и каналу в нижней коробке приводов. Из всех ступеней масляного насоса откачиваемое масло выходит по каналу насоса, проходит по каналу в нижней коробке приводов и поступает в центробежный воздухоотделитель ЦВС-30. 8.4. ЦЕНТРОБЕЖНый воздухоотДЕЛИТЕЛЬ ЦВС-30 Центробежный воздухоотделитель (рис. 8.8, 8.9, 8.10) предназначен для отделения воздуха от масла, откачиваемого из двигателя масляным насосом откачки МНО-30 и откачивающей ступенью основного масляного насоса ОМН-30, и выдачи сигнала о появлении металлических частиц в маслосистеме двигателя. В ЦВС-30 входят центробежный воздухоотделитель и фильтр сигнализатор. Центробежный воздухоотделитель устанавливается на фланец крышки коробки приводов и крепится шпильками, ввернутыми в крышку. Фильтр-сигнализатор монтируется на корпусе центробежного воздухоотделителя. Центробежный воздухоотделитель состоит из двух корпусов 7 и 15 (см. рис. 8.9). В расточках стенок корпусов запрессованы и зафиксированы штифтами стальные обоймы 4 и 17, в которых размещены шарикоподшипники 3 и 18 валика 1. На валике 1 смонтированы ротор 9, шарикоподшипник 18, корпус с четырьмя шариковыми клапанами 10, маслоуплотнительная втулка 8 и опорная втулка с внутренним кольцом шарикоподшипника 3. Все эти детали затягиваются на валике гайкой 2, законтренной стопорной шайбой и пластинчатым замком. Ротор воздухоотделителя закрытого типа. Он отлит из магниевого сплава МЛ5 и состоит из ступицы и наружного цилиндра. Ротор помещается в расточке корпуса 7 и имеет шлицевое соединение с валиком 1. Для предупреждения утечки масла в нижнюю коробку приводов валик 1 уплотняется маслоуплотнительной втулкой 8 с кольцами 5, а корпус 7 по наружной цилиндрической поверхности уплотняется резиновым кольцом 6. Фильтр-сигнализатор состоит из корпуса 19, в котором смонтированы сигнализирующая вставка 21, перепускной клапан 20, колпачок 23 и патрубок 31 отвода масла. Сигнализирующая вставка (рис. 8.11) состоит из каркаса 1 (рис. 8.12), изготовленного как одно целое с электроизоляционной втулкой 3 и обтянутого сеткой 2, двадцати пластинчатых кольцевых секций 4, электроизоляционной втулки 7, изготовленной как одно целое с металлической втулкой 5, замка 6, пружин 8 и 10 и гнезда 9. Секции 4 собраны на электроизоляционной втулке 3 и поджаты друг к другу пружиной 8, которая опирается на буртик стальной втулки 5 и на торец гнезда 9. На один торец каждой кольцевой секции 4 нанесен в виде восьми секторов электроизоляционный слой толщиной 0,11...0,21 мм. При сборке секций в пакет промежутки между секторами электроизоляционного слоя и гладкая поверхность соседней секции образует щелевой зазор для прохода масла. На боковых поверхностях секции по периферии сняты фаски, образующие при сборке сигнализирующей вставки клиновидные щели. Для соединения втулки 3 с гнездом 9 применен замок 6, который на одном торце имеет головку с прорезью под отвертку, а на другом конце - треугольный буртик, переходящий в шестигранную гайку. Втулка 3 на торце имеет треугольное отверстие, такое же треугольное отверстие имеется на торце гнезда 9. Замок 6 треугольным буртиком вводится через треугольное отверстие втулки 3 до упора в гнездо 9 и при помощи отвертки поворачивается на угол 60°. При этом замок 6 отжимается пружиной 10 в обратном на правлении и упирается треугольным буртиком в торец выточки гнезда 9, чем достигается контровка замка Сигнализирующая вставка 21 (см. рис. 8.9) устанавливается в центральное отверстие корпуса 19 и центрируется по внутреннему отверстию стальной втулки 30. Втулка 30 снаружи покрыта электроизоляционным материалом, в котором со стороны штепсельного разъема имеется отверстие для пружины 26, прижимающейся одним концом к втулке 30, а другим - к контакту 28 штепсельного разъема. Пружина 26 изолирована от корпуса электроизоляционной втулкой 27. Таким образом, получается электрическая цепь, через втулку 30 и пружину 26 от электроконтакта 28 штепсельного разъема к каркасу сигнализирующей вставки. С целью исключения замыкания электроконтакта 28 с корпусом контактного штуцера при попадании электропроводных частиц установлено уплотнительное кольцо 32. Колпачок 23 устанавливается в корпус 19 по установочным линиям на корпусе и колпачке в положение «Постановка - съем» до упора, после чего колпачок поворачивается по часовой стрелке до совмещения установочных линий в «Рабочее положение». Уплотнение колпачка с корпусом производится посредством резинового кольца 25. При работе двигателя масло из масляных насосов МНО-30 и ОМН-30 по каналу в нижней коробке приводов через окно в цилиндрической части корпуса 7 поступает во входную полость а воздухоотделителя и далее во внутреннюю полость ротора 9. Под действием центробежных сил частицы масла (более тяжелые компоненты) отбрасываются ребрами ротора к наружной поверхности внутренней полости ротора и поступают через кольцевую полость в в полость улитки корпуса 15. Воздух и пары масла (более легкие компоненты) скапливаются в центре внутренней полости ротора 9 и при открытых шариковых клапанах 10 через внутреннее отверстие валика / отводятся в полость нижней коробки приводов. Шариковые клапаны 10 предназначены для прекращения отвода эмульсии из центробежного воздухоотделителя в полость нижней коробки приводов на частоте вращения ротора второго каскада компрессора ниже 3500 об/мин, а также при остановках двигателя или вращения ротора на частоте вращения авторотации. Прекращение отвода эмульсии в нижнюю коробку приводов при малой частоте вращения ротора компрессора исключает возможность переполнения двигателя маслом, поступающим из центробежного воздухоотделителя, вследствие неэффективной работы центробежного воздухоотделителя на малой частоте вращения. На неработающем двигателе и на малой частоте вращения ротора компрессора шариковые клапаны 10 под действием давления пружин 14 прижаты к отверстиям б. С увеличением частоты вращения центробежные силы, возникающие от вращения шариков 10, увеличиваются и при достижении ротором компрессора частоты вращения 2750 об/мин преодолевают давление пружин 14. Шарики отходят от отверстий б и открывают путь эмульсии в нижнюю коробку приводов. Из улитки корпуса 15 воздухоотделителя масло-по каналу ж в приливе корпуса 19 фильтра-сигнализатора подводится в полость Пройдя через сигнализирующую вставку 21, масло поступает через патрубок 31 и трубопоровод в масляную полость топливомасляного радиатора 4845т. В случае засорения сетки каркаса и щелевых зазоров между секциями 22 сигнализирующей вставки 21 давление масла в полости е возрастает, перепускной клапан 20 открывается, и масло, минуя сигнализирующую вставку, по каналу под ходит к патрубку 31. При прохождении масла, содержащего металлические частицы, через секции сигнализирующей вставки клиновидные щелевые зазоры между секциями забиваются этими частицами и замыкают электрическую цепь (рис. 8.13), при этом загорается сигнальная лампа, сигнализирующая о наличии металлических частиц в масло системе двигателя. Загорание сигнальной лампы возможно только при замыкании всех секций между собой. 8.5. ЦЕНТРОБЕЖНЫЙ СУФЛЕР ЦС-30 Центробежный суфлер (рис. 8.14, 8.15, 8.16) служит для отделения паров масла от эмульсии, поступающей к суфлеру по наружным трубам суфлирования и каналу в верхней коробке приводов из масляной полости разделительного корпуса, кожуха вала, задней опоры турбины и маслобака. Центробежный суфлер устанавливается на фланце крышки верхней коробки приводов и крепится восемью шпильками, ввернутыми в крышку коробки. Он состоит из корпуса 5 (см. рис. 8.15) крышки 4, кожуха 1 и ротора 13, смонтированного внутри корпуса на двух шарикоподшипниках 6 и 12. Корпус 5 отлит из магниевого сплава МЛ5 и снаружи имеет два цилиндрических центрирующих пояска и фланец с отверстиями для крепления суфлера на двигателе. К переднему фланцу корпуca на восьми шпильках прикреплены крышки 4 и кожух 1, под Фланцы которых установлены уплотнительные прокладки. В расточку задней части корпуса под задний шариках задней части корпуса имеются окна а для прохода воздуха в крыльчатку ротора окна в для слива отделившегося масла в полость верхней коробки приводов. Ротор центробежного суфлера состоит из стальной крыльчатки, зубчатого колеса 7 привода, двух шарикоподшипников 6 и 12 и деталей уплотнения и крепления. Крыльчатка представляет собой полную ступицу, выполненную как одно целое с наружной вертикальной стенкой, с 12 равномерно расположенными по окружности лопатками. В стенке ступицы между лопатками прорезаны радиальные окна для прохода воздуха в ее полость. Крыльчатка внутренними шлицами соединена с зубчатым колесом 7 привода и стянута болтом 14. Для предотвращения утечки масла через передний шарикоподшипник 12 из полости крыльчатки в атмосферу на вертикальной стенке крыльчатка со стороны шарикоподшипника выполнено 24 равномерно расположенных радиальных паза, через которые под действием центробежных сил масло отбрасывается от шарикоподшипника к периферии. С другой стороны шарикоподшипника установлено маслоуплотнение, неподвижной деталью которого является стальная гильза 2, закрепленная на крышке 4 винтами 3 и уплотненная резиновым кольцом 11, а вращающейся деталью является кольцо 9, закрепленное на ступице крыльчатки и имеющее в кольцевых канавках два бронзовых кольца, работающих по внутренней поверхности гильзы 2. Воздух, насыщенный парами масла, через четыре окна в корпусе поступает в полость между лопатками крыльчатки. Частицы масла, как более тяжелые, под действием центробежных сил отбрасываются к периферийной поверхности корпуса, на котором имеется маслогонная десятизаходная спираль. По спирали масло попадает во внутреннюю кольцевую проточку 6 корпуса, откуда через окно в оно сливается в полость верхней коробки приводов. Очищенный от масла воздух через окна в ступице крыльчатки поступает в полость кожуха 1, из которой через наружную суфлирующую трубку отводится к срезу сопла двигателя и стравливается в атмосферу. Центробежный суфлер поддерживает избыточное давление в масляных полостях двигателя и в маслобаке. 8.6. МАСЛЯНЫЙ ФИЛЬТР МФС-30 Масляный Фильтр МФС-30 сетчатый (рис. 8.17, 8.18, 8.19). Он служит для фильтрации масла, поступающего в двигатель после нагнетающей ступени основного масляного насоса ОМН-30. Фильтр быстросъемный, устанавливается в специальном корпусе, закрепленном на передней крышке нижней коробки приводов, и крепится одной центральной шпилькой, ввернутой в корпус. Фильтр состоит из крышки 10 (см. рис. 8.18), цилиндрического полого каркаса 5, фильтрующих секций 3 (17...20 штук) заглушки, подшипник ротора запрессована стальная обойма 8 и законтрена штифтами. В стенках задней части корпуса имеются окна а для прохода воздуха в крыльчатку ротора окна в для слива отделившегося масла в полость верхней коробки приводов. Ротор центробежного суфлера состоит из стальной крыльчатки, зубчатого колеса 7 привода, двух шарикоподшипников 6 и 12 и деталей уплотнения и крепления. Крыльчатка представляет собой полную ступицу, выполненную как одно целое с наружной вертикальной стенкой, с 12 равномерно расположенными по окружности лопатками. В стенке ступицы между лопатками прорезаны радиальные окна для прохода воздуха в ее полость. Крыльчатка внутренними шлицами соединена с зубчатым колесом 7 привода и стянута болтом 14. Для предотвращения утечки масла через передний шарикоподшипник 12 из полости крыльчатки в атмосферу на вертикальной стенке крыльчатка со стороны шарикоподшипника выполнено 24 равномерно расположенных радиальных паза, через которые под действием центробежных сил масло отбрасывается от шарикоподшипника к периферии. С другой стороны шарикоподшипника установлено маслоуплотнение, неподвижной деталью которого является стальная гильза 2, закрепленная на крышке 4 винтами 3 и уплотненная резиновым кольцом 11, а вращающейся деталью является кольцо 9, закрепленное на ступице крыльчатки и имеющее в кольцевых канавках два бронзовых кольца, работающих по внутренней поверхности гильзы 2. Воздух, насыщенный парами масла, через четыре окна в корпусе поступает в полость между лопатками крыльчатки. Частицы масла, как более тяжелые, под действием центробежных сил отбрасываются к периферийной поверхности корпуса, на котором имеется маслогонная десятизаходная спираль. По спирали масло попа дает во внутреннюю кольцевую проточку 6 корпуса, откуда через окно в оно сливается в полость верхней коробки приводов. Очищенный от масла воздух через окна в ступице крыльчатки поступает в полость кожуха 1, из которой через наружную суфлирующую трубку отводится к срезу сопла двигателя и стравливается в атмосферу. Центробежный суфлер поддерживает избыточное давление в масляных полостях двигателя и в маслобаке. 8.6. МАСЛЯНЫЙ ФИЛЬТР МФС-30 Масляный Фильтр МФС-30 сетчатый (рис. 8.17, 8.18, 8.19). Он служит для фильтрации масла, поступающего в двигатель после нагнетающей ступени основного масляного насоса ОМН-30. Фильтр быстросъемный, устанавливается в специальном корпусе, закрепленном на передней крышке нижней коробки приводов, и крепится одной центральной шпилькой, ввернутой в корпус. Фильтр состоит из крышки 10 (см. рис. 8.18), цилиндрического полого каркаса 5, фильтрующих секций 3 (17...20 штук) заглушки 11 с воротком 12 и перепускного клапана, смонтированного в крышке фильтра. Крышка фильтра изготовлена из алюминиевого сплава Д1, каркас фильтра и заглушка с воротком - из стали 38ХА, сетки фильтрующих секций - из латуни. Основной рабочей частью являются фильтрующие секции 3, состоящие из двух слоев сеток, завальцованных в ободки. Внутренняя более крупная сетка является каркасом, а наружная мелкая сетка является фильтрующей. Фильтрующие секции набираются на полый цилиндрический каркас 5, после чего каркас резьбовым хвостовиком ввертывается в крышку 10 Фильтра и контрится стопорным кольцом 6. После установки фильтра в корпус на резьбовой конец шпильки, крепящей фильтр, поворотом воротка 12 навертывают заглушку 11, которая прижимает крышку 10 к корпусу фильтра Масло из нагнетающей ступени основного масляного насоса ОМН-30 поступает в полость корпуса фильтра, проходит через сетки фильтрующих секций во внутреннюю полость последних и от туда по каналам в крышке и корпусе фильтра профильтрованное подается в двигатель. В крышке фильтра установлен перепускной шариковый клапан, перепускающий масло в двигатель помимо фильтра в случае засорения фильтрующих секций. Клапан открывается при перепаде давлений масла на фильтре 0,7…1,4 кгс/см2 ОТЕЧЕСТВЕННЫЕ АВИАЦИОННЫЕ СМАЗОЧНЫЕ И ГИДРАВЛИЧЕСКИЕ МАСЛА: ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ В настоящее время Федеральное государственное унитарное предприятие «Центральный институт авиационного моторостроения имени П.И. Баранова» является ведущим в России научно-исследовательским институтом, осуществляющим комплексные научные исследования и разработки в области авиадвигателестроения — от фундаментальных исследований физических процессов до совместной работы с опытно-конструкторским бюро по созданию, доводке и сертификации новых двигателей. Тематические работы Института ориентированы на конкретный выход и, прежде всего, на создание опережающего научно-технического задела в области разработки перспективных базовых двигателей для ГА и ВА. Институт сотрудничает со всеми двигателестроительными предприятиями России по вопросам обеспечения надежности, продления ресурса, анализа дефектов, модернизации существующего парка двигателей. В области фундаментальных исследований Центральный институт авиационного моторостроения работает с институтами Российской академии наук. Практически все отечественные авиационные двигатели создавались при непосредственном участии Института и проходили доводку на его стендах. Институт определяет облик двигателей, направления совершенствования их узлов, обеспечивает создание конструкторско-технологического задела для элементов и узлов двигателей с предельными параметрами, в том числе на основе применения принципиально новых материалов и технологических процессов. Кроме того, ЦИАМ является головной организацией авиационной промышленности по топливам, горючим, маслам, смазкам для двигателей летательных аппаратов различного целевого назначения. ЦИАМ совместно с академическими и отраслевыми научно-исследовательскими институтами осуществляет разработку новых горюче-смазочных материалов, разрабатывает нормативную документацию, проводит квалификационные испытания, устанавливает взаимозаменяемость отечественных и зарубежных горюче-смазочных материалов, участвует в работе арбитражных комиссий при рассмотрении летных происшествий. Так же институт занимается вопросами создания смазочных и гидравлических масел нового поколения для современной и перспективной авиационной техники. К смазочным и гидравлическим маслам для воздушных судов предъявляются весьма жесткие требования, что обусловлено необходимостью обеспечивать надежную эксплуатацию двигателей и самолетов на всех режимах работы в широком диапазоне температур. Из всех требований к качеству авиационных смазочных и гидравлических масел наиболее важным является требование их высокой стабильности, характеризующей способность сохранять на необходимом уровне физико-химические и эксплуатационные свойства при длительной работе без образования отложений. Кроме того, для гидравлических масел (рабочих жидкостей) важны показатели пожаровзрывобезопасности, поскольку при повреждении гидравлической линии рабочая жидкость может попасть на горячие детали силовой установки и вызвать пожар.  Рисунок 1. Тенденции развития отечественных смазочных масел для авиационных газотурбинных двигателей Основной ассортимент и эволюция по поколениям отечественных смазочных и гидравлических масел приведены на рисунках 1 и 2. В России используются отечественные авиационные масла лишь II поколения, в то время как за рубежом массовая эксплуатация авиатехники осуществляется на маслах III поколения. Помимо этого, в нашей стране до сих пор отсутствовали товарные рабочие жидкости на синтетической основе, совместимые с нефтяными рабочими жидкостями (группа синтетических основ: полиальфаолефины (ПАО), сложные эфиры), а также пожаровзрывобезопасные рабочие жидкости (на основе сложных эфиров фосфорной кислоты).  Рисунок 2. Эволюция авиационных рабочих жидкостей Для обеспечения современных и перспективных воздушных судов высококачественными отечественными смазочными материалами и рабочими жидкостями ведущими институтами — Научно-исследовательским институтом стандартизации и унификации, 25-м Государственным научно-исследовательским институтом химмотологии Министерства обороны Российской Федерации, Всероссийским научно-исследовательским институтом по переработке нефти — совместно с ЦИАМ и Всероссийским научно-исследовательским институтом авиационных материалов разработаны новые авиационные продукты: высокотермостабильные масла АСМО-200, ВАСМО-225 и синтетические жидкости АСГИМ и ВГЖ.  Рисунок 3. Сравнение эксплуатационных свойств АСМО-200 с отечественными и зарубежными аналогами АСМО-200 (авиационное синтетическое масло) — новейшее отечественное масло на основе сложных эфиров пентаэритрита с вязкостью 5 мм2/с при 100°С, работоспособное до 200°С, предназначенное для авиационных газотурбинных двигателей и редукторов вертолетов взамен масла Б-3В. В состав композиции нового масла входит пакет многофункциональных присадок, улучшающих его антиокислительные, противоизносные, антикоррозионные свойства. К преимуществам нового масла относится отсутствие выпадения альтакса, улучшенная термоокислительная стабильность, отсутствие коррозии на меди, низкое осадкообразование, высокие трибологические характеристики. В результате исследований ЦИАМ установлено, что по термоокислительной стабильности при 200°С масло АСМО-200 по сравнению с Б-3В имеет преимущество (в 3,5 раза меньший осадок, в 10 раз меньшее кислотное число, отсутствие коррозии на меди). Трибологические характеристики АСМО-200 гораздо выше по сравнению с зарубежными синтетическими аналогами (ASTO 500, BPTO 2380, Ascender): масло АСМО-200 имеет самое высокое значение критической нагрузки и наименьший диаметр пятна износа (рисунок 3). По результатам испытаний на соответствие зарубежным спецификациям установлено, что АСМО-200 удовлетворяет требованиям спецификаций MIL-PRF-23699/F STD и MILPRF-23699/F HTS. По стойкости к коксообразованию данное масло эквивалентно маслам группы STD.  Рисунок 4. Сравнение эксплуатационных свойств ВАСМО-225 с аналогами ВАСМО-225 (высокотемпературное авиационное синтетическое масло) — новейшее отечественное высокотермостабильное масло на основе эфиров полиолов с вязкостью 4 мм2/с при 100°С, работоспособное при температурах 220–240°С и выше, предназначенное для высокотеплонагруженных авиационных газотурбинных двигателей и редукторов вертолетов. В состав композиции нового масла входит пакет многофункциональных присадок, улучшающих антиокислительные, противоизносные, антикоррозионные свойства масла. Вязкость 4 мм2/с, а также инновационная композиция сложных эфиров базовой основы позволяют ему сочетать хорошие низкотемпературные свойства (как у диэфирных масел с вязкостью 3 мм2/с при 100°С) с повышенной несущей способностью (как у сложноэфирных масел с вязкостью 5 мм2/с при 100°С). По результатам исследований ЦИАМ установлено, что масло ВАСМО-225 по термоокислительной стабильности при 225°С превосходит отечественные масла-аналоги ИПМ-10 и ПТС-225, а по трибологическим характеристикам — зарубежный аналог (TN-400) (рисунок 4). По результатам испытаний на соответствие зарубежным спецификациям установлено, что ВАСМО-225 отвечает основным требованиям зарубежной спецификации MIL-PRF-7808.  Рисунок 5. Сравнение эксплуатационных свойств АСГИМ и АМГ-10 Рисунок 5. Сравнение эксплуатационных свойств АСГИМ и АМГ-10Примечание: * — с присадкой винипол, ** — с присадкой вископлекс АСГИМ (авиационное синтетическое гидравлическое масло) — первая полностью синтетическая отечественная рабочая жидкость с вязкостью 9 мм2/с при 50°С, разработанная на основе полиальфаолефинов, содержащая усовершенствованный пакет функциональных присадок (загущающую, антиокислительную, противоизносную и антипенную присадки, ингибитор коррозии, краситель и другие). На рисунке 5 приведено сравнение эксплуатационных свойств АСГИМ и АМГ-10 (по данным ЦИАМ). Видно, что АСГИМ превосходит АМГ-10 по устойчивости к механической деструкции (в 1,5–2,0 раза меньшее изменение вязкости после испытания на УЗДН), термоокислительной стабильности (в 7 раз меньшее изменение вязкости после окисления), пожаровзрывобезопасности (на 30°С выше температура вспышки) и по испаряемости (в 2–4 раза). По результатам исследований ЦИАМ установлено, что АСГИМ значительно превосходит зарубежные аналоги FH-2 и FH-42 по вязкостно-температурной характеристике. Для России, часть которой находится за полярным кругом, показатели, отвечающие за безопасность работы в полярных условиях, особенно важны. Так, обладая вязкостью 9 мм2/с при 50°С, АСГИМ на порядок превосходит свой зарубежный аналог FH-2 по вязкости при минус 60°С. Более того, по этому показателю АСГИМ превосходит и масло FH-42, специально разработанное для работы в северных условиях. По гидролитической стабильности масло АСГИМ превосходит зарубежные аналоги (меньшее изменение кинематической вязкости и лучшее значение реакции водного слоя). ВГЖ (взрывопожаробезопасная гидравлическая жидкость) — это новейшая отечественная рабочая жидкость с вязкостью 9 мм2/с при 50°С на основе смеси сложных эфиров фосфорной кислоты, разработанная взамен жидкости НГЖ-5у. Целью создания ВГЖ было совершенствование отечественных фосфатных рабочих жидкостей путем улучшения эксплуатационных свойств, характеризующих способность рабочей жидкости сохранять на необходимом уровне физико-химические и эксплуатационные свойства при длительной работе в гидросистеме без образования отложений продуктов окисления и деструкции. К таким показателям относятся термоокислительная и гидролитическая стабильность. В результате исследований ЦИАМ установлено, что по этим показателям ВГЖ превосходит НГЖ-5у. Так, ВГЖ обладает меньшей вязкостью при –60°С после окисления. По гидролитической стабильности ВГЖ в сравнении с НГЖ-5у имеет лучшие значения изменения кислотного числа, реакции водного слоя и коррозии меди. Достигнутые улучшения получены путем изменения состава базовой смеси эфиров фосфорной кислоты и применения импортной присадки, противостоящей деструкции этих эфиров. При сравнении жидкости IV типа Skydrol LD-4 с ВГЖ последняя имеет преимущества по гидролитической стабильности. Таким образом, созданные отечественные авиационные масла и рабочие жидкости позволяют повысить надежность эксплуатации авиатехники. Проделанная работа — это шаг вперед в деле обеспечения авиатехники высококачественными отечественными маслами и рабочими жидкостями. Необходимо и дальше продолжать работы по разработке новых отечественных смазочных материалов и рабочих жидкостей, которые по эксплуатационным свойствам превосходили бы зарубежные аналоги, способствуя повышению конкурентоспособности российской авиатехники на мировом рынке. Проверьте наличие и исправность средств пожаротушения на месте стоянки самолета. Примечание. При отсутствии средств пожаротушения вызовите на место стоянки пожарную машину. 2.Установите стремянки к гондоле двигателя, с которого сливается масло. 3. Откройте нижние откидные крышки гондолы двигателя, крышку монтажного люка в пилоне для подхода к топливо-масляному радиатору. 4. Подготовьте емкость для слива масла. 5. Произведите полный слив масла из маслосистемы двигателя: 5.1. Подсоедините шланги к кранам слива на трубопроводе подвода масла к ОМН-30, нижней коробке приводов, штуцере выхода масла из топливо-масляного радиатора. Свободные концы шлангов заведите в емкость. 5.2. Откройте краны слива и слейте масло. 5.3. Закройте краны после слива масла. 5.4. Отсоедините шланги, протрите краны. Примечание. При длительной стоянке самолета и температуре окружающего воздуха минус 30 °C и ниже для ускорения слива подогрейте маслосистему горячим воздухом (не выше 80 °C по термометру МП) в течение 15 мин. 6. Проследите за подъездом маслозаправщика к самолету. Маслозаправщик должен устанавливаться на расстоянии не менее 5 м от крайней точки самолета. 7. Проверьте по контрольному талону пригодность масла к заправке, соответствие марки масла маркам масел, указанных в п. 10.3 настоящей ТК, дату и время контроля пробы, слитой из маслозаправщика, наличие подписей должностных лиц службы ГСМ, подтверждающих записи в контрольном талоне. 8. Убедитесь, что самолет и маслозаправщик заземлены. 9. Осмотрите заправочный пистолет маслозаправщика. Не допускаются: - загрязнение; Загрязненный заправочный пистолет промойте в нефрасе с присадкой АКОР-1 и обдуйте сухим сжатым воздухом. - неисправность сетки внутри патрубка. 10. Заправьте маслом маслобак двигателя и проверьте правильность показаний масломера по мерной линейке маслобака, для этого: 10.1. Откройте крышку люка заливной горловины маслобака на гондоле двигателя. 10.2. Расконтрите винт (барашек) крышки заливной горловины и ручку масломерной линейки или ее стопор, удалите старую контровочную проволоку. Отверните винт (барашек) крышки заливной горловины маслобака и поверните траверсу крышки и ручку масломерной линейки до выхода их из-под упоров. Откройте крышку заливной горловины маслобака, предварительно удалив скопившуюся на ней грязь. 10.3. ВНИМАНИЕ. ПРИ ЗАПРАВКЕ МАСЛА НЕ ДОПУСКАЙТЕ ПОПАДАНИЯ В МАС ЛОБАК ВОДЫ, СНЕГА И ЗАГРЯЗНЕНИЙ. Вставьте заправочный пистолет в горловину маслобака, предварительно коснувшись им обшивки самолета не ближе 1,5 м от горловины бака. Залейте в маслобак 7 л масла по мерной линейке маслобака и указателю маслозаправщика. На шкале масломера в нижней части гондолы с внешней стороны должен быть в участок шкалы масломера, закрашенный в красный цвет. ВНИМАНИЕ. РАЗБИРАТЬ МАСЛОМЕР ЗАПРЕЩАЕТСЯ. При неправильных показаниях масломера: - слейте масло из маслобака; - снимите масломер; - осмотрите поплавок. Убедитесь в его исправности и, если он негерметичен, замените масломер; - при обнаружении трения магнита о корпус из-за попадания на него стружки, масломер промойте в нефрасе с добавлением 30% РДВ или керосине, удалите стружку, обдуйте сжатым воздухом и установите на место. Заправку маслосистемы производите маслом МК-8П (ГОСТ 6457–66) или МС-8П (ОСТ 38.01163-78), или МС-8РК (ТУ 38.1011181-88), ВНИИНП-50-1-4Ф. Допускается смешение масел МС-8РК, МС-8П, МК-8П в любых пропорциях. Смешение минеральных масел МК-8П, МС-8РК, МС-8П с маслом ВНИИНП-50-1-4Ф не разрешается. Примечание: В зимнее время заправку маслобака производите маслом, подогретым до 60...80 °С. Контроль температуры масла производите по термометру маслозаправщика. 10.4. Залейте в маслобак 8 л масла до общего уровня по мерной линейке маслобака и указателю маслозаправщика - 15 л. На шкале масломера должен быть виден второй участок снизу красный, а сверху зеленый. 10.5. Залейте в маслобак 8 л масла до общего уровня по мерной линейке маслобака и указателю маслозаправщика - 23 л. На шкале масломера должен быть виден третий участок зеленого цвета. При отклонениях от ТТ руководствуйтесь п. 10.3 настоящей ТК. При отклонениях от ТТ руководствуйтесь п. 10.3 настоящей ТК. 10.6. Выньте заправочный пистолет из горловины маслобака и передайте водителю маслозаправщика. 10.7. Осмотрите крышку заливной горловины маслобака. Уплотнительная прокладка под крышкой должна быть без повреждений. Контровочная пластина должна быть упругой на всем ходе винта (барашка). Уплотнительную прокладку замените. При отворачивании (заворачивании) винта (барашка) должны прослушиваться щелчки. 10.8. Установите масломерную линейку в маслобак до упора. Поверните линейку так, чтобы ее ручка зашла под специальное ребро, отлитое заодно с корпусом горловины. Зафиксируйте мерную линейку стопором. 10.9. Установите крышку заправочной горловины на место, прижмите ее траверсой, затянув винт (барашек) крышки. Законтрите проволокой винт крышки заливной горловины вместе с ручкой масло мерной линейки (или ее стопором) через отверстия в ребре горловины. 10.10. Закройте крышку люка заливной горловины на гондоле двигателя. Убедитесь в надежности ее закрытия. 11. Стравите воздух из маслосистемы двигателя или через клапан стравливания, или от вернув специальную пробку на корпусе маслонасоса ОМН-30. Из приспособления масло должно течь непрерывной струей. 12. Произведите холодную прокрутку двигателя, руководствуясь ТУ Выпуск 24 часть 1, Приложение 2. 13. Замерьте количество масла в маслобаке двигателя и при необходимости дозаправьте его. В маслобаке должно быть 19...20 л масла. 14 Осмотрите точки слива масла из маслосистемы двигателя. Не допускается течь масла. Выясните причину течи масла, устраните негерметичность 15. Закройте нижние откидные крышки гондолы двигателя и крышку монтажного люка в пилоне. 16. Уберите стремянки от гондолы двигателя. Расходуемые материалы Инструмент и приспособления Средства контроля Проволока контровочная КО 0,8, ГОСТ 792-67; нефрас С 50/170, ГОСТ 8505-80, с присадкой АКОР-1; прокладка 124A-6201-17; масло МК-8П ГОСТ 6457-66, или МС-8П, ОСТ 38.01163-78, или МС-8РК, ТУ 38.1011181-88, или ВНИИНП-50-1-4ф; салфетка х/б. Трап входной; стремянка 124A-9969-250; стремянка складная унифицированная А38-0200; емкость на 30 л; три шланга с 1 = 2 м; плоскогубцы комбинированные, ГОСТ 5547-93 |