Сущность процесса электродуговой сварки

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

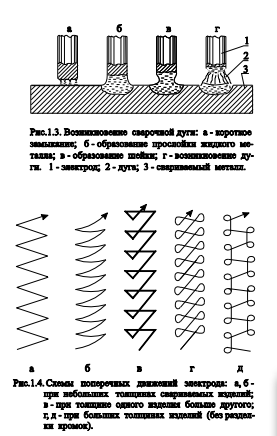

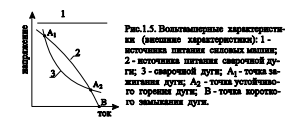

ОглавлениеВВЕДЕНИЕ 3 1 Сущность процесса электродуговой сварки 5 1.1 Электрическая дуга и ее свойства 6 1.2 Технологические особенности сварки 8 1.3 Параметры сварки 9 1.2 Виды самодельных скребков для снега 12 1.2.1 Как сделать скребок для уборки снега своими руками 13 1.2.2 Лопата-снегоуборщик 14 1.2.3 Скребок для снега своими руками из металла 15 1.3 Изготовление скребка для уборки снега своими руками 15 1.3.1 Параметры выбора скребка 16 1.3.2 Скребок для уборки снега своими руками 18 1.3.1 Скребок на колесах для уборки снега 19 1.3.2 Скребок со щеткой 21 1.3.3 Чертеж скрепера на лыжах 22 1.3.4 Скрепер для уборки снега своими руками 23 1.4 Техника безопасности при длектродуговой сварке 27 Список использемых источников литературы 29 ВВЕДЕНИЕПолуавтоматическая и автоматическая сварка, позволяющая произвести процесс неразъемного соединения металлов, в современном мире находит широкое и все возрастающее применение во всех промышленно развитых странах мира. Экономическое развитие в нашей стране, как известно, основывается на научно-техническом прогрессе, приоритетными направлениями которого являются комплексная механизация и автоматизация производственных процессов, широкое внедрение в производство новых конструкционных материалов и высокоэффективных технологических процессов, рациональное использование материальных и энергетических ресурсов. В реализации этих направлений в машиностроении, строительстве, транспорте и других отраслях значительная роль отводится прогрессивным технологиям сварки и родственным процессам. Известно около семидесяти способов сварки, с применением которых создаются монолитные соединения металлов, неметаллов, а также разнородных материалов толщиной от десятка микрометров до нескольких метров при производстве автомобилей, подвижного состава железных дорог, энергетической и химической аппаратуры и многих других сварных конструкций как ответственного, так и неответственного назначения. В представленной выпускной квалификационной работе разрабатывается технология технологического процесса изготовления электродуговой сваркой конструкции металлический скребок для уборки снега. Предметом проектирования является процесс сборки и сварки конструкции металлический скребок для уборки снега. Целью дипломного процесса является разработка технологического процесса сборки и сварки конструкции металлический скребок для уборки снега. Для достижения поставленной цели необходимо решить следующие задачи: - разобрать из каких частей состоит металлический скребок для уборки снега; - выбрать и проанализировать сталь для данной конструкции; - подобрать и обосновать проектируемый способ сварки металлоконструкции; - произвести необходимые расчеты режимов сварки; - выбрать и обосновать сборочное и сварочное оборудование; - разработать технологию сборки-сварки металлический скребок для уборки снегаа; - разработать программу обучения электросварщиков для выбранного способа сварки. Разрабатываемый технологический процесс сварки должен не только обеспечивать получение надёжных сварных соединений и конструкций, отвечающих всем эксплуатационным требованиям, но должен также допускать максимальную степень механизации и автоматизации производственных процессов изготовления изделий. 1 Сущность процесса электродуговой сваркиСваркой называется процесс получения неразъемного соединения деталей машин, конструкций и сооружений при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого в результате установления межатомных связей в месте их соединения. Неразъемное соединение, выполненное сваркой, называют сварным соединением, а участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла – сварным швом. Ручная дуговая сварка является наиболее распространенным видом сварки, так как обладает рядом значительных преимуществ по сравнению с другими видами сварки. [2, с.65] Основные из них следующие: – возможность выполнения сварных швов в различных строительных конструкциях и в различных положениях в пространстве; – позволяет сваривать и наплавлять из изделия из различных металлов и сплавов (стали, чугуны, цветные металлы); – удобна и эффективна при ремонте и восстановительных работах при авариях машин и механизмов, устранения дефектов литья; – незаменима при строительстве в горных условиях, при подводной сварке, при сварке газо- и нефтепроводов; – дает возможность выполнять сварочные работы как в стационарных, так и в полевых условиях; – простота и надежность применяемого сварочного оборудования. Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В практике используют два способа сварки: – сварка неплавящимся электродом (графитовым или вольфрамовым – способ Бенардоса), при котором сварочный шов формируется за счет применения присадочного прутка и оплавления части основного металла (рис.1.1а). При этом способе сварки электрод используется для формирования электрической дуги. Сварка производится на постоянном токе прямой полярности ( “+” на свариваемом изделии, “–“ на электроде);  Рис.1.1 – Способы сварки: а – Бернадоса; б – Славянова 2 – сварка плавящимся электродом (способ Славянова). В этом случае сварка производится как на переменном токе, так и на постоянном (прямой, и обратной полярности) – рис.1.1б. При этом способе сварки электрод является не только источником сварочной дуги, но и является присадочным материалом. Исходя из вышесказанного видно, что способ Славянова более универсален. 1.1 Электрическая дуга и ее свойстваЭлектрическая дуга (рис.1.2) представляет собой мощный разряд электричества в ионизированной атмосфере газов и паров металла между электродом и свариваемым изделием с выделением очень большого количества тепла.  Рис.1.2 – Схема сварки плавящимся электродом Возбуждение (зажигание) дуги производится мгновенным соприкосновением электрода со свариваемым изделием и разведением их на небольшое расстояние (рис.1.3.). При контакте электрода с изделием в электрической цепи образуется короткое замыкание, а при разведении электродов они расплавляются. При этом с разогретого конца электрода (катода) под действием электрического поля возникает термоэлектронная эмиссия электронов, которые ионизируют молекулы газов и паров. В результате дуговой промежуток становится электропроводящим и возникает устойчивая электрическая дуга с высокой температурой (в центре дуги 6000…8000 0С). Под действием высоких температур металл электрода расплавляется и в виде капель (до 90% его) стекает в сварочную ванну. 3 Около 10% металла не достигает ванны вследствие разбрызгивания, испарения и окисления. Из всего количества тепла, выделяемого дугой, на нагревание и расплавление металла уходит 60…70%, а 30…40% тепла рассеивается в окружающую среду. Вместе с электрическим стержнем электрода плавится и его покрытие, образуя газовую защитную атмосферу дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну на поверхности расплавленного металла, которая по мере затвердевания образует сварочный шов. Жидкий шлак, как более легкая фракция, всплывает над расплавленным металлом и при затвердевании образует твердую шлаковую корку, которая хорошо предохраняет металл шва от вредного влияния кислорода и азота воздуха. Сварка может выполняться как на постоянном, так и на переменном токе. Главным преимуществом сварки на постоянном токе является более высокое качество сварного шва, так как направление тока не меняется и сварочная дуга горит более устойчиво и стабильно. Постоянный ток используется, как правило, при сварке тонкостенных изделий и изделий из цветных металлов и сплавов. [8, с.12] В практике же наибольшее применение нашла сварка на переменном токе ввиду следующих преимуществ: – оборудование для этого вида сварки гораздо дешевле, имеет меньшую массу и габариты, проще и надежнее в эксплуатации; – коэффициент полезного действия сварочных трансформаторов переменного тока выше, чем аппаратов постоянного тока; – расход эл. энергии на 1 кг наплавленного металла примерно в два раза ниже, чем при сварке на постоянном токе; Недостатком сварки на переменном токе следует отметить меньшую устойчивость зажигания и горения сварочной дуги, так как дуга питается переменным током промышленной частоты 50 Гц, что приводит к изменению направления сварочного тока сто раз в секунду. 1.2 Технологические особенности сваркиПеред началом сварки проводят целый ряд подготовительных работ. Необходимо очистить место будущего шва от грязи, ржавчины и т.п. поверхностных дефектов; собрать вместе свариваемые конструкции; подсоединить сварочные кабели к источникам тока и провести защитное заземление оборудования; произвести настройку и наладку оборудования. Первая операция при сварке – зажигание дуги. Как уже отмечалось, для этого касаются электродом свариваемого изделия (до появления искры) и отводят его на 3…5 мм (рис.1.3.) Учитывая, что на кончике электрода почти всегда имеется шлак, то при зажигании дуги в момент касания его необходимо сбить, так как в противном случае не возникнет электрического контакта между электродом и изделием и дугу зажечь будет невозможно. Очень часто для гарантированного зажигания дуги и для исключения “примораживания” электрода к изделию, электродом делают быстрое скользящее движение по поверхности изделия, постепенно выводя его из контакта с изделием. (Эта процедура похожа на зажигание спички о коробок). После зажигания дуги осуществляется непосредственно процесс сварки. Во время сварки сварщик должен выполнять электродом три движения: 1 – вдоль шва, 2 – поперек шва, 3 – по мере сгорания электрода – в вертикальном направлении для поддерживания необходимой длины сварочной дуги. Наиболее распространенные движения электрода поперек и вдоль шва показаны на рис. 1.4.  1.3 Параметры сваркиОсновными параметрами сварки являются: сила тока, напряжение на дуге, длина дуги, диаметр электрода и скорость его перемещения. С увеличением силы тока и уменьшением диаметра электрода увеличивается глубина проплавления, а с увеличением длины дуги и скорости перемещения электрода глубина проплавления уменьшается. Увеличение длины дуги приводит к увеличению разбрызгивания и ухудшению качества сварки вследствие повышенного контакта расплавленного металла с воздухом. Чрезмерное уменьшение длины также не желательно, так это ухудшает формирование сварочного шва, а иногда и к “приварке” электрода к изделию. Оптимальной длиной дуги считается длина lд = 0,5 (dэл + 2). Напряжение дуги в зависимости от силы тока и ее длины принято выражать статистической характеристикой (рис.1.5). В реальных условиях напряжение зажигания дуги находится в пределах 55…60 В. Во время установившегося режима сварки напряжение понижается и составляет 30…35 В.  Скорость сварки также должна быть оптимальной. При большой скорости перемещения электрода возникают непровары, шов получается прерывистым, рваным. При малой скорости возможны прожоги или значительное оплавление кромок шва. На параметры сварки оказывает также влияние положения шва в пространстве. По этому признаку различают четыре тапа швов: 1 – нижние, 2 – горизонтальные, 3 – вертикальные и 4 – потолочные. Наиболее благоприятные условия для сварки – нижние швы, а самые трудные – потолочные. При сварке горизонтальных и вертикальных швов сила тока уменьшается на 10…15% по сравнению со сваркой в нижнем положении, а при сварке потолочных – на 20…25%. При сварке потолочных швов применяют специальные электроды с тугоплавкой обмазкой, малого диаметра, сварку проводят при самой короткой дуге. Заканчивая сварку, не следует резко обрывать дугу, так как в этом случае в шве образуется кратер, что может привести в дальнейшем к образованию трещин в сварном соединении. Дугу следует гасить медленным увеличением ее длины; в том случае металл электрода предупреждает образование кратера. После окончания сварки следует зачистить шов от шлака и металлических брызг и визуально проконтролировать качество сварного соединения. [6, с.32] Источники питания дуги переменным и постоянным током Электрогенераторы, питающие, например, осветительную сеть и силовые установки имеют такую внешнюю характеристику (зависимость напряжения от силы тока), при которой обеспечивается тоянство напряжения вне зависимости от силы тока. Это необходимо в связи с тем, что обычные потребители тока (электродвигатели, лампы накаливания и т.п.) требуют для своей работы постоянного напряжения. К источникам питания, обеспечивающим электросварку, для образования и поддержания устойчивой дуги предъявляются другие требования по внешней характеристике. В случае постоянного напряжения у источника, питающего дугу, будет наблюдаться сильное увеличение сварочного тока, которое вызовет сгорание предохранителей и разрушение проводников. Во избежание этого сварочные машины имеют падающие внешние характеристики (рис.1.5). При падающей характеристике с увеличением силы тока напряжение на дуге снижается, а при уменьшении – повышается. В процессе сварки на эл. дугу воздействует много факторов, нарушающих ее нормальное, устойчивое горение. К ним можно отнести частые короткие замыкания (касание электродом свариваемого изделия, стекающие капли металла), изменение длины дуги, изменение скорости сварки, разные толщины изделий и т.д. Поэтому для устойчивого горения дуги необходимо, чтобы сварочная машина обладала хорошими динамическими свойствами, т.е. быстро реагировала на изменение режима в дуге от перечисленных факторов. В настоящее время этим целям наилучшим образом отвечают сварочные трансформаторы, генераторы, выпрямители и сварочные преобразователи. 1.2 Виды самодельных скребков для снегаВсе скребки имеют одинаковое устройство. Состоит инвентарь из рукоятки и рабочего полотна, которым непосредственно чистят снег. Однако форма, размер этих элементов может быть разный, что зависит от предназначения инструмента. Например, скребки для удаления снега с крыши имеют длинную рукоятку. Она бывает цельной или телескопической. Рабочее полотно закреплено перпендикулярно черенку. Скребок больше напоминает грабли. [6, с.65] Для очистки от снега дорожек и площадей скребки делают широкие. Самый простой вариант представляет собой прямоугольный лист жести или фанеры с рукояткой. Черенок может быть один или два, а также прямой или изогнутый. На широких скребках делают П-образную ручку. Если говорить о сборке своими руками скрепера для уборки снега, то скребок этой разновидности иногда имеет рабочее полотно с боковыми бортами. Ковш позволяет захватывать большой объем снежной массы и вывозить ее в установленное место. Важно! Чтобы облегчить работы при ручной очистке больших территорий, умельцы придумали разновидность скребка, установленного на лыжи. [3, с.12] Конфигураций снегоуборочного инвентаря множество. Однако все самодельные скребки для уборки снега имеют основное различие по материалу изготовления. Создают инструмент из металла, пластика и дерева: Пластиковый инвентарь чаще всего покупают в магазине. Однако такой скребок можно и самому сделать из отслужившей пластмассовой бочки, подноса или другого бытового предмета. Пластик легкий, к нему не прилипает снег. За счет таких преимуществ упрощается работа скребком. Кромку рабочего полотна обычно защищают обрамлением из металлической полосы, предохраняющий пластик от истирания. На магазинных изделиях имеются ребра жесткости. Они придают прочность рабочему полотну. Пластиковые скребки легкие, удобные, не облипают снегом. [18, с.62] Чаще всего популярна при сборке своими руками лопата-скребок для уборки снега, где материалом использована фанера и деревянный черенок. Заготовку для такого инструмента нетрудно найти практически в каждом доме. Древесина легко обрабатывается, однако имеет один недостаток. Фанера сильно поглощает влагу. Со временем она начинает расслаиваться. Разбухший от воды инструмент становится тяжелым, к рабочему полотну прилипает мокрый снег. Деревянный инвентарь обычно делают из фанеры По прочности на первом месте идут металлические скребки. Однако не весь инвентарь одинаково хорош. Металл – понятие растяжимое. Если использовать обычную жесть и трубу для рукоятки, то такой инвентарь быстро ржавеет. Он тяжелый. К рабочему полотну примерзает снег. Оптимальным по цене и качеству считается инвентарь из оцинкованной листовой стали. Защитное покрытие предотвращает быстрое развитие коррозии. Однако скребок все же тяжеловат. Со временем оцинкованный слой стирается, появляются ржавые пятна. Лучшими считаются алюминиевые скребки. Инструмент легкий, редко обмерзает снегом, не имеет свойства ржаветь. Можно еще рассмотреть нержавейку, но металл дорогой. Металлические скребки прочные, устойчивые к влаге и механическим воздействиям Несмотря на многие недостатки, дерево все же остается одним из самых популярных материалов. 1.2.1 Как сделать скребок для уборки снега своими рукамиПрежде чем приступить к изготовлению скребка, нужно продумать его конфигурацию, размер. Посмотреть, какой материал имеется в наличии. В первую очередь инвентарь должен быть удобный для работы. Черенок делают по росту человека. Если рабочее полотно широкое, оптимально предусмотреть П-образную ручку. Для широкого скребка предусматривают двойную П-образную ручку Из материалов для рабочего полотна оптимально выбрать металл. Однако такой инструмент способен царапать тротуарную плитку. Если двор имеет такое декоративное покрытие, то лучше выбрать фанеру, лист ОСБ. Отличный получится пластиковый скребок для снега из бочки своими руками, если вырезать фрагмент боковой стенки. Важно чтобы пластмасса была не хрупкая и толщиной минимум 5 мм. Материалом для рукоятки подойдет деревянный черенок или алюминиевая трубка. Обычную стальную трубу использовать нежелательно. Такая рукоятка будет тяжелая, холодная, неудобная в руках. Из инструмента понадобится пила, электролобзик, болгарка, молоток, отвертка, электродрель. Точный перечень зависит от того, какой будет использован для работ материал. Совет! Если предполагается перевозить скребок в машине, нужно продумать разборную или раскладную ручку. 1.2.2 Лопата-снегоуборщикЭтот снегоуборочный инструмент для уборки снега применяется относительно часто. Такая лопата отличается от обычной большей шириной, высокими бортами и меньшим весом. При покупке важно выбрать лопату, сделанную из наиболее подходящего материала. Если ресурсы ограничены, можно приобрести пластиковую лопату. Более надёжной и эффективной будет железная или алюминиевая. Существуют складные инструменты. Можно приобрести лопату с телескопическими ручками, с помощью которых установить на нужную длину. 1.2.3 Скребок для снега своими руками из металлаПри желании можно сделать два варианта металлического инвентаря: с бортами на рабочем полотне и без них. Проще всего второй вариант. Для рабочего полотна из листового металла вырезают болгаркой прямоугольную заготовку. Высоты скребка хватит около 50 см. Ширина зависит от того, на сколько человек рассчитан инструмент. Если управлять будет один оператор, параметр ограничивают 60-70 см. Для двух человек ширину рабочего полотна увеличивают до 1 м. Рукояткой служит деревянный черенок. На узком полотне его устанавливают один. Широкий скребок оснащают двумя черенками, а на конце их соединяют перемычкой. Рукоятка получается в форме буквы «П». Наличие бортов позволяет больше захватывать снега По принципу скрепера получится сконструировать своими руками самодельный скребок для снега, если оснастить его бортами. Здесь тоже существует два варианта. В первом случае задний и два боковых борта выгибают из металла. Если их сделать высокими, ковшом будет удобно не только соскребать, но и вывозить снег с участка. Во втором варианте металлические выгибают только боковые борта. Заднюю полку делают из доски. Она дополнительно служит прочной основой для фиксации черенка. [4, с.10] 1.3 Изготовление скребка для уборки снега своими рукамиСкребок для уборки снега своими руками делал практически каждый человек, проживающий в частном доме. Конструкция обычно напоминает совковую лопату. Иногда скребком выступает прямоугольная пластина с прикрепленной ручкой. Чтобы инструментом легко было работать, необходимо знать параметры выбора конструкции. При желании инвентарь можно усовершенствовать, и тогда уборка скребком снега станет развлечением. 1.3.1 Параметры выбора скребка Рис.1.6 – Набор инвентаря Торговые точки предлагают множество скребков для очистки снега, среди которых сложно выбрать удобный инструмент. Снегоуборочный инвентарь имеет следующие различия: размер; материал изготовления черенка и рабочей поверхности; масса инструмента; форма рабочей поверхности, рукоятки; наличие дополнительных приспособлений, упрощающих уборку больших наметов снега. Обычно человек при покупке скребка руководствуется своими финансовыми возможностями, что крайне неверно. Цена имеет огромное значение, но нужно учесть и объем предстоящих работ. Во-первых, скребки являются ручным инструментом. Выбирают размер инвентаря по своим физическим возможностям. Чем легче и удобнее скребок, тем меньше ощущается усталость от уборки снега. Совет!Для женщин и подростков оптимально подходят пластиковые скребки. Инвентарь характеризуется легким весом и к его поверхности не прилипает снег. Если ставку делать на легкость и длительный срок эксплуатации, отдают предпочтение инвентарю из алюминия или композитных сплавов. Во-вторых, уборка пройдет легче, если человек не будет сильно наклоняться для зачерпывания снега. Ручку скребка подбирают по своему росту. Оптимально приобрести инструмент с регулирующимся по высоте черенком. Скребком сможет управлять каждый член семьи, подстраивая ручку под себя. Ковши снеговых лопат и скребков изготавливают из пластика, композитных сплавов, фанеры, алюминия, оцинковки. Черенки обычно деревянные или из тонкостенной алюминиевой трубки. Материал ручки влияет только на удобство работы скребком. Ковш подбирают с учетом поверхности, на которой предполагается уборка снега. Чтобы не повредить тротуарную плитку или другой вид декоративного покрытия, чистку осуществляют пластиковым или деревянным скребком. По земле или старому асфальту лучше грести ковшом из алюминия или оцинковки. Подойдет пластиковая и деревянная лопата, но они на кромке должны иметь стальное лезвие, защищающее полотно от истирания. Совет!Для удобного хранения в сарае предпочтительнее приобрести инвентарь для уборки снега со съемной ручкой.  Рис.1.7 – Инвентарь со съемной ручкой Выпускаются лопаты-скребки для уборки снега с разной шириной ковша, и варьируется она в среднем от 25 до 80 см. Если предполагается выполнение большого объема работ, лучше приобрести инвентарь с увеличенными размерами ковша, например, скрепер-волокушу. Инструментом можно управлять даже двум человекам. Для легкого передвижения выбирают модель, оснащенную роликами или маленькими колесиками. 1.3.2 Скребок для уборки снега своими рукамиСнегоуборочные скребки и лопаты многие хозяева частных дворов изготавливают сами. Обычно конструкцию собирают из листа жести или фанеры и черенка. Умельцы подходят к решению вопроса творчески. Составляют чертеж скребка для уборки снега, где предусматривают колеса, упоры, лыжи и другие приспособления. [12, с.12] 1.3.1 Скребок на колесах для уборки снега Рис.1.8 – Скребок на колесах Для уборки большой территории от снега делают скребки-отвалы, а удобство их перемещения обеспечивают колеса. Чтобы сделать рабочую поверхность, потребуется отрезок трубы длиной 60-80 см, диаметром 27-30 см. Заготовку распускают болгаркой вдоль на 2 сегмента. Цельный полукруг для отвала сильно загнут. От него еще отрезают полосу шириной 3-5 см. Можно попробовать слегка разогнуть полукруглый сегмент, но аккуратно, чтобы избежать образования вмятин от ударов кувалдой. Когда отвал будет готов, приступают к сборке скребка на колесах: К тыльной стороне отвала строго по центру перпендикулярно приваривают стальную пластину. На ее краю полукругом сверлят 5-7 отверстий. По центру пластины сверлят еще одно отверстие. Берут отрезок трубы. Одно отверстие сверлят на конце. Заготовку соединяют болтом через центральное отверстие пластины. Трубка будет на болтовом соединении проворачиваться вверх и вниз. Теперь на ней сверлят второе отверстие, совпадающее с теми, что на краю пластины. Получился регулировочный механизм поднятия отвала. Для его фиксации используют еще один болт. [5, с.42] Колесную пару для скребка берут от старой коляски или изготавливают из куска трубы, закрепив на концах резиновые колеса. К центру шасси приваривают второй конец трубки регулировочного механизма отвала. Ручку в форме буквы «Т» для отвала изготавливают из стальной трубы диаметром 20 мм. Ее можно просто приварить к центру шасси под нужным углом, но лучше сделать регулировочный механизм, такой как на отвале. Скребок практически готов, но он будет царапать плитку, выбивать щебень из асфальта. Усовершенствовать его можно накладным ножом. Его в виде полосы вырезают из толстой транспортерной ленты. По всей длине накладки и нижней части отвала сверлят сквозные совпадающие отверстия, соединяют детали болтами. Готовую конструкцию для уборки большой территории снега окрашивают, обеспечивая защиту от коррозии. Перед началом уборки пластов снега выставляют удобный угол ковша и ручки. Элементы надежно фиксируют болтом на регулировочной пластине. Толкательными движениями вперед начинают сгребать снег. Совет!Если уборка происходит на грунтовой дороге, а снег слежался или превратился в ледяную корку, резиновый нож-накладку лучше снять. Металлической кромкой ковша легче будет срезать наледь. Ручной скребок на колесах легко переоборудовать под лопату-движок. От шасси отсоединяют рукоятку и с помощью сцепки ставят на мотоблок. Если в хозяйстве валяется мотор, его стационарно устанавливают на скребок, сварив предварительно под него раму. Привод к колесам обеспечивают через ременную или цепную передачу. 1.3.2 Скребок со щеткой Рис.1.9 – Скребок со щеткой При чистке тротуаров из плитки, кровельного покрытия удобен скребок для уборки снега телескопический, дополнительно оборудованный щеткой. Магазинная версия состоит из раздвижной алюминиевой штанги, на одном конце которой закреплена удобная рукоятка. Ко второму концу перпендикулярно присоединяется прямоугольная пластина. Одна ее кромка пластиковая или резиновая, а вторая – из жесткой щетины, образующей щетку. Твердой стороной скребка сначала осуществляют уборку толстых пластов снега. Щеткой сметают оставшиеся тонкие слои. Аналогичный скребок можно собрать самостоятельно, но лучше щетку прицепить сзади отвала на колесах. После одного прохода по тротуарной дорожке усовершенствованным скребком остается чистая плитка без малейших остатков снега. [12, с.12] 1.3.3 Чертеж скрепера на лыжах Рис.1.10 – Срепер на лыжах Традиционный металлический скребок для уборки снега в виде прямоугольной пластины и П-образной ручки толкать тяжело. Устает спина, руки. Вдобавок кромка скребка часто врезается в грунт, если инструмент держать с малым уклоном. Упростить уборку тонких пластов снега помогает усовершенствованная конструкция, представленная на чертеже. По сути, работа заключается в установке готового скребка на лыжи. Полозья длиной 1 м делают из уголков. Края загибают вверх, чтобы лыжи не врезались в землю. Скребок под углом фиксируют к полозьям болтами, предварительно приварив проушины. Нижняя кромка рабочей пластины должна тоже стать на лыжи, а не упираться в землю. 1.3.4 Скрепер для уборки снега своими руками Рис.1.11 - Скрепер Перед началом изготовления скребка надо продумать, где предстоит уборка инструментом снега. От этого вопроса будет зависеть его форма и конструкция. Для уборки тонкого слоя снега с ровной поверхности подойдет простейший вариант с П-образной ручкой: Из алюминиевого листа толщиной 3 мм или фанеры толщиной 5-6 мм вырезают прямоугольник. Ширину заготовки берут стандартную – 50 или 60 см. Длина зависит от физических возможностей оператора. Обычно придерживаются параметра от 0,8 до 1,2 м. Если для скребка выбрана фанера, края обрамляют стальной лентой, защищающей от истирания. Для П-образной ручки желательно найти тонкостенную трубку. Отличным вариантом является каркас старой раскладушки. Он изготовлен из алюминиевой трубки, и она уже согнута буквой «П». Ручку фиксируют к пластине болтами. Скребок по снегу толкают двумя руками, держа его под уклоном на себя. Уборку широким инструментом можно выполнять вдвоем.  Рис.1.12 – Уборка снега Уборку больших заносов с вывозом снега за пределы территории удобнее осуществлять скрепером-волокушей. В таком инструменте сложнее всего изготовить ковш. Его раскраивают из тонкой оцинковки или листового алюминия. Стыки соединенных фрагментов фиксируют заклепками или болтами диаметром 5-6 мм. Болтовым соединением к ковшу фиксируют П-образную ручку. Крепление осуществляют как можно чаще, чтобы при поднятии груженного снегом ковша листовой металл не оборвался.  Рис.1.13 – Пластиковый скребок Для уборки снега с крыши скребок используют пластиковый. Конструкция состоит из черенка с торцевым креплением прямоугольной пластины. При самостоятельном изготовлении рабочую поверхность вырезают из пластиковой бочки. Рукоятку желательно сделать разборную из алюминиевых трубок. Таким скребком удобнее осуществлять уборку снега со скатов, не залезая на них. [12, с.45]  Рис.1.14 – Структура отверстия Для разборной ручки используют трубки разных диаметров. Если заготовки по толщине одинаковые, используют переходники. Надо найти хотя бы маленькие кусочки меньшей по диаметру трубы. На заготовку с обоих концов насаживают длинные трубы. Чтобы рукоятка скребка не разъединилась во время уборки с крыши снега, стыки усиливают болтовым соединением. [2, с.12] Неудобством торцевой модели является процесс уборки. Снег приходится тянуть на себя. После прохода одной полосы, скребок вновь закидывают наверх ската крыши.  Рис.1.15 - скребок телескопический Лучший скребок телескопический для уборки снега с крыши представляет собой рамочную конструкцию. В домашнем исполнении ручку аналогично собирают из алюминиевых трубок. К торцу крепят прямоугольную рамку из прута или тонкой трубки. Размер детали зависит от личных предпочтений. К нижнему элементу рамы фиксируют длинную полосу водонепроницаемой ткани. Подойдет кусок старого тента или толстая пленка. Уборку снега осуществляют подрезанием пластов. Рамку скребка толкают по скату крыши снизу вверх. Подрезанный снег сползает по ленте, осыпаясь под фундамент здания. Скребок для уборки снега своими руками лучше тем, что ему придают желаемую форму и размеры, отчего зависит удобство работы. Вдобавок инвентарь обходится бесплатно. 1.4 Техника безопасности при длектродуговой сваркеПри выполнении работ, связанных с применением электродуговой сварки возникает задача защиты рабочих от возникающих вредных и опасных производственных факторов. Рассмотрим основные опасности, воздействующие на здоровье рабочих: 1. Поражение электрическим током Травма может возникнуть вследствии замыкания. В случае дождя и снегопада следует немедленно прекратить работу. Также необходимо использовать резиновые коврики и переносные лампы с напряжением не более 12 В. 2. Поражение зрения Спектр свечения сварочной дуги имеет ультрафиолетовый диапазон, опасный для зрения рабочего. С ростом тока сварочной причине необходимо применять светофильтры, которые задерживают и поглощают излучение сварочной дуги. Также щиток защищают глаза от брызг металла и шлака. 3. Отравление вредными газами и пылью. Отравляющие вещества могут содержаться в покрытии электродов. Для снижения опасности отравления необходимо внедрять новые марки покрытых электродов, порошки с процессом. Возможно применение респираторов с химическими фильтрами и противогазов. Список использемых источников литературыАкулов А.И. Технология и оборудование сварки плавлением / А.И. Акулов, Г.А. Бельчук, В.П. Демянцевич. – М.: Машиностроение, 1977. Анкор. Оборудование для защиты от коррозии [Электронный ресурс]. – Режим доступа: http://ankoromsk.ru/dbs-25rc (Дата обращения 19.08.2021). Бельфор М.Г. Оборудование для дуговой и шлаковой сварки и наплавки: учебное пособие / М.Г. Бельфор, В.Е. Патон. – М.: «Высшая школа», 1974. – 256 с. Все инструменты [Электронный ресурс]. – Режим доступа: https://ekb.vseinstrumenti.ru/instrument/shlifmashiny/bolgarka_ushm/metabo/uglov aya_shlifmashina_metabo_w_750-125_601231010/ (Дата обращения 19.08.2021). Газстройсервис [Электронный ресурс]. – Режим доступа: http://gazss.ru/catalog/214/1248/ (Дата обращения 19.08.2021). ДельтаСвар [Электронный ресурс]. – Режим доступа: http://www.deltasvar.ru/katalog/kjellberg/(Дата обращения 19.08.2021). Зубченко А.С. Марочник сталей и сплавов / А.С. Зубченко – М.: Машиностроение, 2001. – 375 с. Крампит Н.Ю Сварочные приспособления / А.Г. Крампит, Н.Ю. Крампит. – ЮТИ ТПУ. 2008 – 95 с. Маслов Б.Г. Производство сварных конструкций: учебник для студ. Учреждений сред. проф. образования / Б.Г. Маслов, А.П. Выборнов. – М.: Издательский центр «Академия», 2007. – 256 с. Милютин В.С. Источники питания для сварки / В.С. Милютин, М.П. Шалимов, С.М. Шанчуров. – М.: Айрис-пресс, 2007. – 384 с. Овчинников В.В. Контроль качества сварных соединений: учебник для студ. Учреждений сред. проф. образования / В.В. Овчинников. – 2-е изд. – М.: Издательский центр «Академия», 2013. – 208 с. РемОснастка [Электронный ресурс]. – Режим доступа: https://remosnastka.ru/oborudovanie/krany-mostovye/kran-balki-podvesnye/kranmostovoy-podvesnoy-2-tn.html (Дата обращения 19.08.2021). Сварочные автоматы [Электронный ресурс]. – Режим доступа: http://svarochnyeavtomaty.ru/production/avtomaticheskaya-svarka/ (Дата обращения 19.08.2021). СварШов [Электронный ресурс]. – Режим доступа: http://svarshov.ru/index.php/kjellberg/item/1623-istochnik-toka-dlya-svarki-podflyusom-gth-802 (Дата обращения 19.08.2021). Справочник электрогазосварщика и газорезчика: Учеб. пособие для нач. проф. образования / Г.Г. Чернышов, Г.В. Полевой, А.П. Выборнов и др.; Под ред. Г.Г. Чернышова. – М.: Издательский центр «Академия», 2004. – 400 с. СтанкоСнаб [Электронный ресурс]. – Режим доступа: https://www.stanki-snab.ru/catalog/kuznechno-pressovoeoborudovanie/listopravilnaya-mashina/ (Дата обращения 19.08.2021). Теория сварочных процессов: учебник для вузов / А.В. Коновалов, А.С. Куркин, Э.Л. Макаров [и др.]; под ред. В.М. Неровного. – М.: Издательство МГТУ, 2007. – 313 с. Тиберис [Электронный ресурс]. – Режим доступа: https://www.tiberis.ru/katalog/svarochnyj-poluavtomat/ewm/ewm-phoenix-355- puls (Дата обращения 19.08.2021). Цзинань Тяньсюй оборудование с ЧПУ [Электронный ресурс]. – Режим доступа: http://www.sunrisecnc.ru/ProductInfo_105.aspx (Дата обращения 29. 05. 2019). Чернилевский, Д.В. Технология обучения: учебное пособие / Д.В. Чернилевский, О.К. Филатов; под ред. В.Д. Чернилевского. – М.: Эксперт, 2006. – 218 с. Эрганова Н.Е. Методика профессионального обучения: учебное пособие. / М.П. Горчакова-Сибирская. – М.: Академия, 2007. – 98 с. |