очет. Техническое обслуживание оборудования для эксплуатации нефтяных и газовых скважин, бурового оборудования и инструмента

Скачать 84.85 Kb. Скачать 84.85 Kb.

|

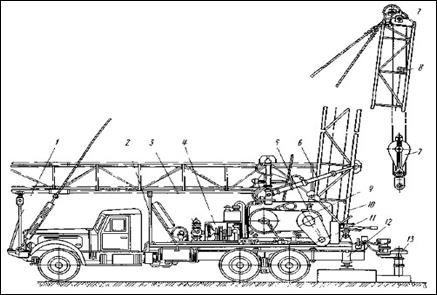

Введение 2 марта 1987 г. создано нефтегазодобывающее управление «Комсомольскнефть» ПО «Сургутнефтегаз» с базированием в п. Фёдоровский. Нефтегазодобывающее управление осуществляет разработку пяти нефтяных месторождений, находящихся на территории Сургутского района ХМАО – Югры (Савуйское, Родниковое, Русскинское, Конитлорское, Западно-Сукуръяунское). Кроме того, производится бурение скважин в Ямало-Ненецком автономном округе, в Красноярском крае. Приоритетное направление работы управления – внедрение современных технологий добычи нефти для повышения нефтеотдачи пластов и повышение промышленной и экологической безопасности производства. Со дня образования управлением добыто более 209 млн тонн нефти, более 11 млрд кубометров попутного и 450 млн кубометров природного газа. Производственная практика направлена на формирование у обучающихся умений, приобретение первоначального практического опыта и реализуется в рамках профессионального модуля ПМ.02 Эксплуатация нефтегазопромыслового оборудования, для последующего освоения ими общих и профессиональных компетенций по избранной специальности. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ ДЛЯ ЭКСПЛУАТАЦИИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН, БУРОВОГО ОБОРУДОВАНИЯ И ИНСТРУМЕНТА Предметом труда в процессе строительства скважины является разбуриваемая горная порода или продуктивный пласт, а продукцией бурового производства – законченная строительством и сданная в эксплуатацию скважина, прирост запасов нефти и газа, ввод в действие новых добывающих мощностей. Это, а также масштабы производства, степень его специализации и кооперирования, разбросанность объектов, наличие коммуникаций и пр. определяет производственную структуру предприятия. С учетом этих факторов выделяются три типа буровой организации: 1. Глубоко специализированная. В этом случае из состава предприятия максимально выделены службы подсобно-вспомогательного производства, которое сконцентрировано в рамках специализированных подразделений: транспорт, МТС и т.д. такие структуры наиболее эффективны при значительной концентрации буровых работ в регионе. 2. Универсальная или комплексная. В составе такой организации максимально сохранены подразделения вышкомонтажного, тампонажного, вспомогательного производства. Эта структура эффективна в случае значительной разбросанности производственных объектов, отдаленности от баз ремонта и снабжения. 3. Частично специализированная организация. Из состава такой организации выделены только некоторые службы, например транспортные. В соответствии с делением производственных процессов на основные и вспомогательные все цеха и хозяйства УБР также делятся на основные и вспомогательные. В целях выполнения суточных заданий по бурению деятельность основных и вспомогательных цехов координирует центральная инженерно технологическая служба (ЦИТС). К подразделениям основного производства относятся районные инженерно-технологические службы (РИТС), которые объединяют буровые бригады (ББ) и бригады по испытанию скважин. РИТС осуществляют круглосуточный технологический контроль за ходом производственных процессов. Ряд служб подсобно-вспомогательного производства по технологическому признаку концентрируются в рамках базы производственного обслуживания (БПО). В состав БПО входят: 1) Прокатно-ремонтный цех бурового оборудования (ПРЦБО); 2) Прокатно-ремонтный цех электрооборудования и электроснабжения (ПРЦЭ) 3) Прокатно-ремонтный цех турбобуров и труб (ПРЦТТ); 4) Инструментальная площадка (ИП); Прокатно-ремонтные цехи БПО обеспечивают буровые бригады исправным силовым и энергетическим оборудованием, инструментом, бурильными и обсадными трубами; осуществляют контроль за их правильной эксплуатацией, обслуживанием, проводят их ремонт в планово-предупредительном порядке. Инструментальная площадка осуществляет бесперебойное снабжение буровыми долотами, пусковым инструментом (элеваторы, ключи), материалами (тормозные колодки, талевые канаты), обеспечивает хранение материально-технических средств. Кроме БПО в состав УБР может входить ряд специализированных цехов и служб вспомогательного производства. Например, пароводоцех (ПВЦ), цех промывочных жидкостей (ЦПЖ) и др. ПВЦ занимается обслуживанием котельных и насосных, обеспечивающих буровые паром и водой. ЦПЖ осуществляет работы по приготовлению бурового раствора, перекачку его на буровые, подвозку сухой глины к буровым при индивидуальном приготовлении раствора буровыми бригадами. При специализированном буровом производстве, вышкомонтажное, транспортное, тампонажное производства концентрируются на уровне территориального производственного объединения по добычи нефти и газа, действующего на правах АО. Вышкомонтажный цех ведет прокладку водо- и паро-водных труб, строительство подъездных путей, строительство и разборку привышечных сооружений, монтаж и демонтаж бурового оборудования. Тампонажный цех производит работы связанные с цементированием промежуточных и эксплуатационных колонн скважин, зон поглощения жидкостей и др. Цех испытания и освоения скважин производит работы по вызову притока Н и Г из пластов, подготовку к закачке в нефтяные залежи воды с целью поддержания пластового давления и т.д. К охране труда и правилам безопасности при проведении работ, связанных с техническим обслуживанием оборудования нефтегазовой отрасли относится: 1) Все лица, которым предстоит работать в замкнутом пространстве аппаратов, резервуаров и другого оборудования, должны пройти инструктаж о возможных опасностях, мерах безопасности, правилах оказания доврачебной помощи и действиях в аварийных ситуациях. 2) Подготовка замкнутого пространства к работам внутри него должна выполняться технологическим персоналом под руководством инженерно-технического работника, хорошо осведомленного о возможных опасностях. 3) Работы в замкнутом пространстве должны проводиться в светлое время суток. В темное время суток работы могут проводиться только в аварийных случаях. На каждой установке должен быть перечень возможных аварийных случаев, требующих работ в замкнутом пространстве в темное время суток, утвержденный руководством организации. Проведение профилактических работ в замкнутом пространстве в темное время суток в условиях полярной ночи должно осуществляться в соответствии с технологическим регламентом. 4) Перед выполнением работ в замкнутом пространстве и работ повышенной опасности должен быть оформлен наряд-допуск. 5) Лица, имеющие право выдачи нарядов-допусков на проведение работ повышенной опасности и в замкнутом пространстве, утверждаются руководством организации. Эти лица назначаются из числа руководящих работников. 6) На лицо, выдавшее наряд-допуск, ложится ответственность за безопасность, как при входе в замкнутое пространство, так и во время работы. В его обязанности входит принятие мер по предупреждению возможных опасностей. 7) Вскрытие резервуаров, аппаратов и оборудования для внутреннего осмотра и очистки разрешается производить только в присутствии ответственного лица за подготовку и проведение работ. 8) Отвертывание и завертывание гаек на фланцевых соединениях люков аппаратов, резервуаров (емкостей), трубопроводов и арматуры должно производиться гайковертами с пневматическим или гидравлическим приводом. 9) Вскрытие люков на аппаратах колонного типа должно производиться по порядку сверху вниз, чтобы не создать через аппарат ток воздуха. 10) Резервуар и аппарат, нагретые в процессе подготовки, перед спуском в них людей должны быть охлаждены до температуры, не превышающей 30 °C. В случае необходимости проведения работ при более высокой температуре разрабатываются дополнительные меры безопасности (непрерывная продувка свежим воздухом, применение асбестовых костюмов, теплоизолирующей обуви, частые перерывы в работе). Запрещается работа внутри резервуара и аппарата при температуре, превышающей 30 °C. 11) Запрещается сбрасывать с высоты вниз грязь, твердые отложения, извлекаемые из резервуаров и аппаратов во время их очистки. Для этой цели должны применяться устройства малой механизации. Буровая установка — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения. Буровая установка для разведки и разработки месторождений нефти и газа в общем виде включает в себя: буровые сооружения (буровая вышка, основание вышки, мостки, стеллажи); спуско-подъемное оборудование (лебёдка, кронблок, крюкоблок); силовое оборудование для привода лебедки, ротора и буровых насосов (двигатели электрические или дизельные), оборудование для вращения бурильной колонны (ротор, СВП); оборудование циркуляционной системы (емкости, буровые насосы, манифольд, вертлюг); оборудование для очистки бурового раствора от выбуренной породы (вибросита, пескоотделители, илоотделители, центрифуги); оборудование для приготовления бурового раствора (гидроворонки, гидромешалки, шламовые насосы); противовыбросовое оборудование (превенторы), привышечные сооружения (котельная, склад ГСМ). В комплект буровой установки входят:, оборудование для спуска и подъема инструмента, вышка для подвешивания талевой системы и размещения бурильных труб, оборудование для подачи и вращения инструмента, насосы для прокачивания промывочной жидкости, механизмы для приготовления и очистки промывочной жидкости, силовой привод, механизмы для автоматизации и механизации спускоподъемных операций (СПО), контрольно-измерительные приборы и вспомогательные устройства. По своему назначению буровой инструмент делится на: специальный; аварийный; технологический; вспомогательный. С помощью технологического инструмента непосредственно осуществляется бурение, которое заключается в разрушении горных пород и транспортировке на поверхность их разрушенных остатков. Такой инструмент еще называют породоразрушающим или забойным. В его состав входят: долота и коронки; кернорватели; различные виды труб (колонковые, шламовые, бурильные трубы; комплект переходников; набор сальников и так далее. Строение углеводородных месторождений нефти и газа представлено в основном горными породами осадочного вида. Основные физико-механические свойства таких пород, которые непосредственно влияют на буровой процесс: упругость; пластичность; твердость; сплошность; абразивность. Основным породоразрушающим инструментом, обеспечивающим бурение скважин, является долото. По принципу действия, с помощью которого происходит разрушение породы, долота подразделяются на следующие виды: режуще-скалывающие (лопастные долота); дробяще-скалывающие (долота с шарошками); истирающе-режущие (алмазные бурильные долота). Упаковка оборудования и его составных частей должна обеспечивать сохранность оборудования и его составных частей, инструмента, принадлежностей и сопроводительной эксплуатационной документации от механических повреждений и вредного воздействия атмосферных факторов при транспортировании. Упаковка оборудования и его составных частей должна обеспечивать сохранность оборудования и его составных частей, инструмента, принадлежностей и сопроводительной эксплуатационной документации от механических повреждений и вредного воздействия атмосферных факторов при транспортировании. Перед упаковкой и транспортированием из оборудования должны быть удалены масла и охлаждающая жидкость и другие технологические среды. Все подвижные части оборудования должны быть приведены в такое положение, при котором оборудование имеет наименьшие габаритные размеры, и в таком положении закреплены элементами упаковки или приведением элементов оборудования в положение, исключающее самопроизвольное перемещение подвижных частей оборудования. Запасные части, инструмент и принадлежности, входящие в комплект с оборудованием, рекомендуется упаковывать в тару постоянного хранения. Оборудование в целом или отдельно транспортируемые сборочные единицы и их части должны быть приспособлены для погрузки и транспортирования автомобильным, железнодорожным, воздушным или водным транспортом. Тара и упаковка должны обеспечивать сохранность оборудования при перевозке с учетом возможных перевалок грузов, перевозки его различными видами транспорта, а также с учетом климатических условий, в которых осуществляется транспортирование. Подготовка груза к транспортированию должна обеспечивать: сохранность груза на всем протяжении перевозки и безопасность транспортного средства и окружающей среды; максимальное использование грузоподъемности и (или) грузовместимости транспортных средств и грузоподъемных механизмов при обязательном обеспечении сохранности груза и безопасности его перевозки; необходимую прочность упаковки груза при штабелировании и перегрузочных операциях; удобство проведения грузовых операций, крепления и размещения на транспортных средствах и в складах. Оборудование применяемое для проведения подземного ремонта скважин: 1) Спускоподъемное оборудование: подъемники и агрегаты (подъемники, стационарные вышки, передвижные мачты); агрегаты спускоподъемные; агрегаты для спуско-подъема труб под давлением; 2) Агрегаты для внутрискважинных работ инструмент для спо: элеваторы трубные и штанговые; спайдеры; ключи трубные и штанговые. 3) Средства механизации спускоподъемных работ: автоспайдеры; механические ключи трубные и штанговые; механизированные стеллажи; вертикальная расстановка нкт и подвеска штанг. 4) Технологическое оборудование: промывочные агрегаты; депарафинизационные агрегаты; тартальное оборудование. 5) Транспортное оборудование: транспортные базы колесные; транспортные базы гусеничные; транспортные базы плавучие, транспортные базы рамные. Агрегаты капитального ремонта предназначены для ликвидации нарушений герметичности или формы ствола скважины (нарушение герметичности обсадной колонны и цементного кольца или смятие обсадной колонны), ликвидации сложных внутрискважинных аварий и для ремонта фильтровой части скважины. Агрегат - в отличие от подъемника оснащен вышкой и механизмом для ее подъема и опускания. Для освоения и ремонта скважин используют самоходный агрегат А-50У, смонтированный на шасси автомобиля КрАЗ-257, грузоподъемной силой 500 кН (рисунок 1).  Рисунок 1. Агрегат А-50У для ремонта скважины: 1 - передняя опора; 2 - промежуточная опора; 3 - компрессор; 4 - трансмиссия; 5 - промежуточный вал; 6 - гидродомкрат для подъема вышки; 7 - талевая система; 8 - ограничитель подъема талевого блока; 9 - лебедка; 10 - вышка; 11 - пульт управления; 12 - опорные домкраты; 13 - ротор. Организация ТО и ПР осуществляется под методическим и техническим руководством службы главного механика. Практическое проведение возлагается на базы производственного обслуживания, централизованные ремонтные заводы. Таким образом, действующая система ТО и ПР оборудования предусматривает проведение комплекса мероприятий предупредительного характера, направленных на поддержание оборудования в постоянной эксплуатационной готовности и обеспечивающих наибольшую производительность и высокое качество буровых работ, увеличение межремонтных сроков службы, снижение затрат на ремонт и эксплуатацию оборудования, повышение качества ремонтных работ. Продолжительность ремонтного цикла, межремонтного и межосмотрового периодов определяется по каждой группе оборудования. Ремонтный цикл - это промежуток времени между двумя капитальными ремонтами или началом эксплуатации до первого капитального ремонта. Его длительность определяется сроком службы наиболее важных узлов и механизмов. Структура ремонтного цикла - это порядок чередования осмотров и ремонтных работ в течение ремонтного цикла. Техническое и методическое руководство ремонтной службы предприятий осуществляется службами главного механика предприятий. ОГМ разрабатывает и обосновывает проекты перспективных и оперативных планов ППР, проводит их анализ и оценку выполнения, осуществляет контроль за обслуживанием и ремонтом оборудования на основе инструкций и требований, определяет потребность в капитальном ремонте оборудования, составляет заявки на ремонтные предприятия, выполняющие работы подрядными и хозяйственными способами, осуществляет контроль за качеством ремонта, за своевременной подготовкой и сдачей ремонтного фонда, составляет, защищает заявки и контролирует поступления и расход запасных частей к основному и вспомогательному оборудованию. Для определения длительности ремонтного цикла в годах, необходимо определить действительный годовой фонд времени работы единицы оборудования. Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов зависит в основном от вида оборудования, условий эксплуатации и учитывается по количеству отработанных часов, дней. Межосмотровым периодом называется промежуток времени работы оборудования между двумя очередными осмотрами или между плановым ремонтом и осмотром. Межремонтным периодом называется период работы оборудования между очередными плановыми ремонтами. Межремонтный период при системе ППР не может устанавливаться произвольно, а должен иметь оптимальную величину. Правильность выбора периодичности ремонта имеет важное экономическое значение, так как этим определяются затраты на ремонтные работы, длительность простоев оборудования, производственная мощность машин и расходы по их эксплуатации. Надежная и безаварийная работа станка-качалки достигается за счет правильного подбора оборудования, который зависит от технического режима эксплуатации скважины, качественного выполнения монтажных работ, точного уравновешивания, своевременного проведения профилактических ремонтов и смазки.После пуска станка-качалки в эксплуатацию по истечению первых нескольких дней работы следует осмотреть все резьбовые соединения и подтянуть их.В первые дни эксплуатации требуется систематически контролировать состояние сборки, крепления подшипников, затяжки кривошипных и верхних пальцев на шатуне, уравновешивание, натяжение ремней, отсутствие тяги масла в редукторе, проверять соответствие мощности и скорости вращения вала электродвигателя установленному режиму работы станка. Электродвигатель должен быть подключен к сети так, чтобы вращались по стрелке, указанной на редукторе. В процессе эксплуатации регулярно проверять и смазывать узлы станка качалки и редуктора.Если станок качалка подвергается действию больших и переменных нагрузок и эксплуатируется в условиях высоких или низких температур, повышенной влажности или пыльности, необходимо чаще проверять его.При пуске в эксплуатацию левого редуктора необходимо через 10-15 дней вылить из него масло и промыть керосином или солярным маслом с целью удаления частиц металла, появляющихся в процессе первоначальной работы редуктора. Для повторного использовании слитое масло необходимо обязательно профильтровать. Наличие масла в редукторе проверяют через трольные клапаны или щупом. Свежее масло добавляют в редуктор, когда через нижнее отверстие оно не поступает. Уровень масла в редукторе должен быть между нижним и верхним контрольными клапанами. Для механизированной смены смазки в редукторе и в подшипниковых узлах станка-качалки следует применять агрегат Азинмаш-48. При помощи этого агрегата редуктор освобождают от отработанного масла, промывают его в картере, затем заполняют редуктор свежим маслом и подшипники консистентной смазкой. Перечисленные работы выполняют за счет давления или вакуума, компрессором или солидолонагнетатели. Емкости агрегата заполняются свежим маслом, промывочной жидкостью и освобождаются от отработанного масла механизировано или вручную. При осмотре и обслуживании станка-качалки тщательно проверяют жесткость крепления пусковой аппаратуры, которую необходимо устанавливать строго вертикально, особенно при установке магнитных пускателей, имеющих контактное устройство. Крепление должно быть прочным, исключающим возможные сдвиги и шатания.Во избежание несчастных случаев при смазке, ремонте и проверке состояния станка необходимо его останавливать. При остановке редуктор следует затормаживать только после отключения двигателя от сети в нижнем положении плунжера глубинного насоса. Возможные неполадки станка-качалки, способ их предупреждения и устранения: Расшатанность станка-качалки, отсутствие жесткости узлов. Способ устранения: капитально отремонтировать фундамент, подтянуть болтовые соединеия, поверить, отрегулировать отклонения и подтянуть крепительные болты. Проворачивание кривошипного пальца. Способ устранения: а) Затянуть гайку б) Заменить штифт, затянуть палец и зашплинтовать гайку в) Заменить изношенную часть г) Заменить кривошип или применение с соглашения завода-изготовителя специальной втулки, с соответствующим монтажом Ослабление сборки кривошипа на валу редуктора- вращения кривошипа на валу редуктора, удары в шпонке. Способ устранения: затянуть специальную гайку. Ослабление болтов, прикрепляющих противовесы к кривошипу. Способ устранения: а) Затянуть гайки и контргайки. б) Привести противовесы в положении, соответствующее расчетным данным, затянуть гайки и контргайки. Задевание шатунов за кривошипы или противовесы во время работы. Способ устранения: выровнять станок-качалку и затянуть крепительные болты. Ослабление сборочных болтов центрального подшипника. Способ устранения: центрировать станок-качалку и затянуть соответствующим образом крепительные болты. Ослабление крепительных болтов сферического подшипника. Способ устранения: центрировать сферический подшипник и затянуть соответствующим образом крепительные болты. Ненормальная работа подшипников станка-качалки. Способ устранения: а) Соблюдать инструкции по смазке. б) Закрепить болты крышек подшипников. в) Демонтируется промывается подшипник ввиду проверки и установление причины, потом заменить подшипники. Внезапное бескомандное торможение или несрабатывание командуемого тормоза. Способ устранения: а) Регулировать ходколодок. б) Заменить ферродо. в) Удалить следы смазки и очистить рабочую поверхность тормозного барабана. Буксирования клиновидных ремней. Способ устранения: а) Сместить двигатель до получения соотв. натяга ремней после чего затянуть болты. б) Рассортировать ремни по длине. Укомплектовать теми же изношенными ремнями. в) Натянуть ремни и затянуть болты. Техническое обслуживание фонтанной арматуры: В процессе работы фонтанной арматуры при необходимости замеряют температуру проходящей среды. Температуру замеряют с помощью термометров через термокарман. В фонтанной арматуре чаще всего используют шиберные задвижки и пробковые краны. Клиновые задвижки применяют только в малодебитных и низконапорных скважинах. В отличие от клиновой задвижки в прямоточной задвижке (рис. 21.3) и в пробковом кране (рис. 21.4) запорный элемент уплотняется смазкой, которая одновременно служит для снижения трения, и поэтому они не требуют больших усилий при управлении ими. В прямоточных задвижках для достижения герметичности категорически запрещается применять рычаг, так как герметичность при плоских плашках от усилия затяжки не зависит, а можно сломать шпиндель. Категорически запрещено эксплуатировать задвижки в полуоткрытом состоянии. В процессе эксплуатации фонтанной арматуры с прямоточными задвижками требуется через каждые 20 открытий - закрытий, но не реже одного раза в три месяца, через клапан нагнетательный набивать корпус смазкой. Марка смазки указывается в нормативно-технической документации. Заполнение корпуса смазкой не дает возможности оседать различным механическим примесям, а также скапливаться агрессивной жидкости. Герметичность затвора прямоточной задвижки повышается за счет применения уплотнительной смазки, которая автоматически подается к поверхности затвора за счет давления среды в корпусе задвижки. Раз в два-три месяца необходимо смазывать подшипники шпинделя. Марка смазки указывается в нормативно-технической документации. В фонтанной арматуре с крановыми запорными устройствами после установки на скважине необходимо провести дополнительную набивку уплотнительной смазкой всех кранов и проверить краны на плавность работы затвора. Смазка набивается масленкой, которая ввинчивается в резьбовое отверстие шпинделя вместо вывинченного нажимного болта. Кран в момент набивки смазки должен быть или полностью открыт, или полностью закрыт. Допускается проводить поднабивку смазки при помощи нажимного болта. Однако это менее удобно и требует больших затрат времени. После заполнения крана смазкой нажимной болт необходимо поставить в исходное положение. Рекомендуется завернуть его на половину длины, чтобы в процессе эксплуатации продавливать смазку на уплотнительные поверхности вращением нажимного болта на 5-6 оборотов. Регулярная подача смазки на уплотнительные поверхности крана обеспечит постоянную герметичность затвора. Если давление среды в скважине близко к рабочему давлению крана (14 МПа), то смазку рекомендуется подавать при помощи нажимного болта после 3-5 перекрытий затвора. Необходимо обязательно проводить поднабивку смазки после депарафинизации скважин паром и после других технологических операций, проводимых при давлениях, близких к рабочему. Для надежной работы затвора необходимо регулярно проверять наличие смазки в системе крана и по мере необходимости, но не реже одного раза в три месяца, проводить поднабивку смазки масленкой. Смазку необходимо подавать в масленку до тех пор, пока подача смазки не станет затруднительной. Если кран разбирался, то при сборке необходимо установить зазор между уплотнительными поверхностями корпуса и пробки в соответствии с требованиями нормативно-технической документации. Для этой цели уплотнительные поверхности как корпуса, так и пробки должны быть очищены от старой смазки, протерты досуха чистой тряпкой и промыты в керосиновой ванне. Полость над пробкой должна быть заполнена смазкой, а уплотнительная поверхность пробки вновь смазана тонким слоем уплотнительной смазки. Только после этого пробка может быть поставлена на место. По окончании сборки крана регулировочный винт необходимо затянуть до отказа, а потом ослабить на 1/8 оборота. Это обеспечит нормальный эксплуатационный зазор между уплотнительными поверхностями корпуса и пробки. После установки зазора между корпусом и пробкой кран заполняют смазкой. При заклинивании пробки надо отвинтить регулировочный винт на один-два оборота, а затем добавлять масленкой в кран смазку и завинчивать нажимной болт в шпиндель до тех пор, пока пробка не освободится от заклинивания. После ликвидации заклинивания требуется завинтить регулировочный винт. Фонтанную арматуру, находившуюся до установки в эксплуатации на другой скважине, необходимо очистить от грязи, промыть и проверить, а если требуется, то провести ремонт с обязательным последующим гидроиспытанием. Ремонт задвижки или пробкового крана включает: разборку и промывку деталей в керосиновой ванне, замер деталей и их отбраковку, ремонт изношенных деталей и изготовление новых, сборку и гидроиспытание. Этот порядок сохраняется при ремонте задвижек всех диаметров и типов. В процессе разборки и сборки применяют разнообразный слесарный инструмент и необходимые приспособления. Технологические операции в процессе ремонта в основном сводятся к ликвидации раковин наплавкой с последующей механической обработкой, к исправлению резьбы, шабровке уплотнительных поверхностей и др. Текущий и плановый ремонт нефтегазопромыслового оборудования. Система технического обслуживания и ремонта (ТОиР) – это комплекс организационных и технологических мероприятий по обслуживанию и ремонту оборудования. Система ТОиР включает планирование, подготовку, реализацию технического обслуживания и ремонта с заданными последовательностью и периодичностью. Для этих целей в Системе ТОиР приведены нормативы продолжительности межремонтных периодов, ремонтных циклов, простоев и трудоемкости в ремонте (техническом обслуживании) оборудования и технологических агрегатов, примерное содержание ремонтных работ отдельных видов оборудования, даны указания по организации его ремонта и технического обслуживания. Система ТОиР призвана обеспечить: поддержание оборудования в работоспособном состоянии и предотвращение неожиданного выхода его из строя; правильную организацию технического обслуживания и ремонта оборудования; увеличение коэффициента технического использования оборудования за счет повышения качества технического обслуживания и ремонта, и уменьшения простоя в ремонте; возможность выполнения ремонтных работ по графику, согласованному с планом производства; своевременную подготовку необходимых запасных частей и материалов. В основу Системы ТОиР положено сочетание технического обслуживания и планово-предупредительных ремонтов. В зависимости от значимости оборудования в технологическом процессе планово-предупредительный ремонт может проводиться по методу планово-периодического ремонта и ремонта по техническому состоянию (послеосмотровый метод). Сущность планово-периодического ремонта заключается в том, что все виды ремонта планируются и выполняются в строго установленные ремонтными нормативами сроки. Сущность ремонта по техническому состоянию заключается в том, что все виды и сроки ремонта устанавливаются в зависимости от технического состояния оборудования, определяемого во время проведения периодического ТО. Система ТОиР предусматривает следующие виды обслуживания и ремонтов: техническое обслуживание; текущий ремонт; капитальный ремонт. Ремонт наземного оборудования в отрасли осуществляют прокатно-ремонтные цехи: прокатно-ремонтный цех бурового оборудования (ПРЦБО), прокатно-ремонтный цех труб и турбобуров (ПРЦТиТ), прокатно-ремонтный цех электрооборудования и энергоснабжения (ПРЦЭОиЭС), прокатно-ремонтный цех нефтегазопромыслового оборудования (ПРЦНО). Эти цехи входят в состав базы производственного обслуживания на буровых и нефтегазодобывающих предприятиях. Ремонт наземного оборудования организуется по системе планово-предупредительного ремонта (ППР) и диагностики оборудования. При выполнении работ по ТО и ПР оборудования необходимо руководствоваться действующими нормативно-правовыми актами по охране труда и охране окружающей природной среды, действующими правилами безопасности в газовом хозяйстве. К работе по эксплуатации оборудования, а также к проведению работ по ТО и ПР допускаются лица, обладающие необходимыми знаниями, производственными навыками и имеющие допуск к самостоятельной работе. Предприятие обеспечивает обучение и проверку знаний работников, занятых на выполнении работ повышенной опасности, по вопросам охраны труда. На предприятии разрабатывается перечень работ повышенной опасности, выполнение которых производится работниками, прошедшими специальное обучение по вопросам охраны труда. Во время проведения работ по ТО и ПР оборудования запрещается выполнение операций, которые могут привести к изменению условий безопасного проведения работ. Допуск персонала подрядных организаций к проведению работ по ТО и ПР оборудования производится в соответствии с требованиями действующих руководств. Безопасная и безаварийная работа по спуску и подъему бурильных или обсадных труб обеспечивается правильным и систематическим уходом за всеми элементами подъемного комплекса буровой установки. Поэтому техническое обслуживание талевой системы требует особого и повседневного внимания. Пуск в работу талевой системы необходимо производить после проверки нормальной работы всех подвижных элементов талевого и кронблока. Канатные шкивы должны вращаться плавно, без заеданий и заклинивания на полном обороте. Для этого в подшипниках и шарнирах должна быть смазка. Крюк в стакане должен проворачиваться полностью без заеданий. Проверке подвергают защелки, обеспечивающие надежное крепление штропов элеватора и серьги вертлюга. Перед пуском в работу производят проверку крепления болтовых соединений в талевом и кронблоке. Кожухи при этом должны легко откидываться и закрепляться. Все замечания должны быть устранены перед началом работы. При наружном осмотре проверяют состояние щек, штропов и других деталей. В случае обнаружения вмятин, трещин неисправные детали талевой системы должны быть заменены. В процессе эксплуатации талевой системы перед началом каждой вахты необходимо проверять надежность крепления всех узлов. Все шкивы должны вращаться свободно без заклиниваний и шума. Канатные шкивы не должны задевать своими ребордами за кожух. Износ канатных шкивов не должен превышать установленной нормы. Талевый канат воспринимает статические и динамические нагрузки в процессе спускоподъемных операций. Он подвержен действию нагрузок непосредственно и в процессе бурения. Поэтому износ каната происходит в результате действия различных факторов. Ходовой конец каната изнашивается в результате трения межу витками барабана при намотке на барабан лебедки и сматывании. Трение также возникает при контакте каната с ребордами барабана при переходе с одного ряда канавки на другой и с канавками роликов талевого блока и кронблока. В начальный период эксплуатации заводская смазка обеспечивает нормальную работу каната, но в процессе эксплуатации смазка выжимается наружу и быстро теряется, поэтому в процессе эксплуатации канат должен смазываться. Наружная смазка предохраняет канат не только от истирания, но и от коррозии. Смазку в любое время года наносят в подогретом состоянии с помощью кисти во время сматывания каната с барабана. Марка смазочного материала указывается в инструкции по эксплуатации. При бурении до 500 м смазку производят через два-три рейса, а после 1500 м перед каждым спуском и подъемом. Изношенный канат используют для такелажных работ. При необходимости порванные канаты сращивают. Перегрузка осей кронблока при прихватах колонны бурильных труб и ловильных работах может вызвать их изгиб, что приводит к биению блоков и интенсивному износу подшипников. Такие кронблоки ремонтируют. Рама кронблока не должна иметь трещин и короблений; балки рамы должны быть параллельны. Отклонение от параллельности на всей длине балки не должно превышать ±5 мм. Деформированную раму необходимо править или заменить дефектные балки равнопрочными новыми. После ремонта деталей перед сборкой кронблока необходимо очистить от грязи каждый в отдельности смазочный канал в оси, промыв керосином или продув сжатым воздухом. Затем, ввинтив масленки в торцы оси, продавить смазку ручным насосом через все отверстия. Талевый блок является подвижной частью талевой системы. Разбирать талевый блок следует в следующей последовательности: отвинтить гайки, выбить болты и снять кожух; открепить и снять верхний и нижний щиты; выбить шплинты, отвинтить гайки, выбить пальцы и отсоединить серьгу от щек; талевый блок положить на щеку, отогнуть лепестки стопорной шайбы, отвинтить гайку оси, снять щеку; повернуть блок и освободить вторую щеку; снять с оси кольца, дистанционные кольца и канатные блоки с роликоподшипниками; вывинтить масленки из оси и выпрессовать при необходимости штифт; очистить все детали от грязи и промыть. Составить дефектовочную ведомость. Характер износа деталей талевого блока и виды ремонтных работ такие же, как у кронблока, за исключением восстановления серьги, пальцев серьги, верхнего щита, нижнего щита и щек. Основные дефекты крюков: не обеспечен ход крюка 130— 145 мм, что вызвано либо ослаблением пружины, либо ее поломкой; не закрывается защелка крюка, состоящая из корпуса, стопора и пружины, что чаще всего является следствием поломки пружины; крюк не фиксируется от проворачивания стопором поворота, снабженным пружиной, что происходит при поломке пружины или стопора. Все эти дефекты выявляются при проверке технического состояния крюка. Вышедшие из строя детали заменяют новыми. Кроме того, при текущем ремонте крюка проверяют резьбовые соединения и заменяют крепежные детали, а также смазывают упорный подшипник и другие пары трения согласно инструкции по эксплуатации. Защелка должна легко вращаться на своей оси и обеспечивать надежное перекрытие зева. Стопор стакана крюка должен иметь тугую пружину и свободно входить в гнездо траверсы. Необходимо контролировать также надежность предохраняющих устройств от самоотвинчивания резьбовых соединений и величину свободного хода ствола крюка под нагрузкой, равной весу одной свечи. При ремонте крюкоблока необходимо предварительно отсоединить талевый блок от крюка, после чего приступить к ремонту. Предпусковые работы после монтажа бурового насоса начинаются с проверки горизонтальности размещения насоса на основании, так как перекос насоса может привести к быстрому выходу из строя крейцкопфа и его направляющих. Перед пуском бурового насоса необходимо произвести осмотр состояния клиновых ремней, а также надежность ограждения всех передач. Осмотр скрытых узлов бурового насоса производят путем вскрытия соответствующих крышек и люков. Состояние клапанов и их уплотнений проверяют вскрытием клапанной крышки. Цилиндры и поршни проверяют, размонтировав цилиндровые крышки. Осмотр движущихся частей насоса производят через соответствующие люки насоса. Контролируют наличие и состояние масла в ванне; проверяют крепление всех узлов. Пневматические компенсаторы должны быть заполнены азотом или воздухом под давлением, указанным в инструкции по эксплуатации. Во время эксплуатации бурового насоса контролируют с помощью приборов состояние его узлов. Давление нагнетания определяют по манометру. Оно не должно превышать допустимую величину, соответствующую установленным цилиндровым втулкам. Подачу насоса контролируют по расходомеру. При замене сменных деталей гидравлической части необходимо строго соблюдать условия правильной их установки. Незначительные отклонения от правил могут привести к снижению КПД насоса, а также к дефектам отдельных деталей. Сопрягаемые металлические поверхности деталей должны быть чистыми, сухими и не иметь дефектов. Уплотнения и уплотняемые поверхности должны быть чистыми и смазанными. Действующей системой ТО и Р для СК предусмотрены текущие и капитальные ремонты. Текущий ремонт должен обеспечивать работоспособность СК до капитального ремонта. Выполняют его ремонтные комплексные бригады при кратковременных остановках скважины или подземном ремонте. При текущем ремонте проверяют и осуществляют подтяжку крепежных соединений, заменяют пришедшие в негодность крепежные детали, клиновые ремни, канатные подвески или плашки, детали нижней головки шатуна, пальцы кривошипов, смазывают подшипниковые опоры, шарнирные соединения и ходовые винты. При капитальном ремонте шатунов в сборе с пальцами кривошипа, ходовых винтов с деталями на кривошипах при бесступенчатом изменении длины хода и механизированном перемещении противовесов, осуществляется замена шатунов, устранение смещения осей кривошипов, замена деталей защелки поворотной головки балансира, пальцев поворотной головки, скоб опоры балансира, замена деталей тормоза, электродвигателя и изношенных шкивов, исправление ограждений, лестниц, заварка трещин в сварных швах, замена прокладок и уплотнений редуктора, исправление шпоночных пазов валов, зачистка зубьев у шестерен редуктора, замена зубчатых колес и другое. Капитальный ремонт СК выполняют специализированные ремонтные бригады агрегатным методом ремонта. При этом сборочную единицу, включающую негодные детали, заменяют новой или отремонтированной. Заменяемую сборочную единицу передают на ЦБ ПО для ремонта. При этом на ЦБПО должны быть оборотные сборочные единицы всех типоразмеров СК, находящихся в эксплуатации. В процессе эксплуатации скважинных штанговых насосов изнашиваются рабочие поверхности плунжера, цилиндра и клапанов, что приводит к утечке продукции скважины и снижению подачи. Основными причинами износа помимо сил трения является присутствие песка в откачиваемой жидкости, H2S, СО2, минеральных солей, а также высокая обводненность. Песок в скважине нередко приводит к заклиниванию плунжера в цилиндре насоса. При этом чтобы не произошел обрыв штанг, приходится поднимать насос. Насосы, подлежащие ремонту, поступают в ремонтных цех, где проводят их осмотр. Если в результате осмотра устанавливается, что для ремонта необходимо произвести только замену изношенных деталей (плунжера, клапанов, штока), то выполняется текущий ремонт насоса. Если в результате осмотра устанавливается, что для ремонта насоса необходимо применение специальных приспособлений, контрольно-измерительной аппаратуры и высокой квалификации рабочих (например, освобождение заклиненного плунжера или все работы, связанные с разборкой цилиндра насоса и т,д.), то выполняется капитальный ремонт насоса. Требования, предъявляемые к отремонтированным буровым насосам: все детали насоса должны быть изготовлены или отремонтированы в полном соответствии с действующими чертежами и техническими условиями; износ деталей используемых повторно не должен превышать предельных размеров установленных техническими условиями на выбраковку деталей буровых насосов при ремонте; в расточках клапанных коробок под цилиндровые втулки и сёдла клапанов не должно быть промоин и других дефектов; верхние торцы запрессованых сёдел должны выступать над поверхностями клапанной коробки из гнезд на 6-12 мм. |