2Е52 Станок КР. Курсовая работа Техн. Оборуд.. Техническое описание станка 5 1 Назначение и область применения станка 5

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

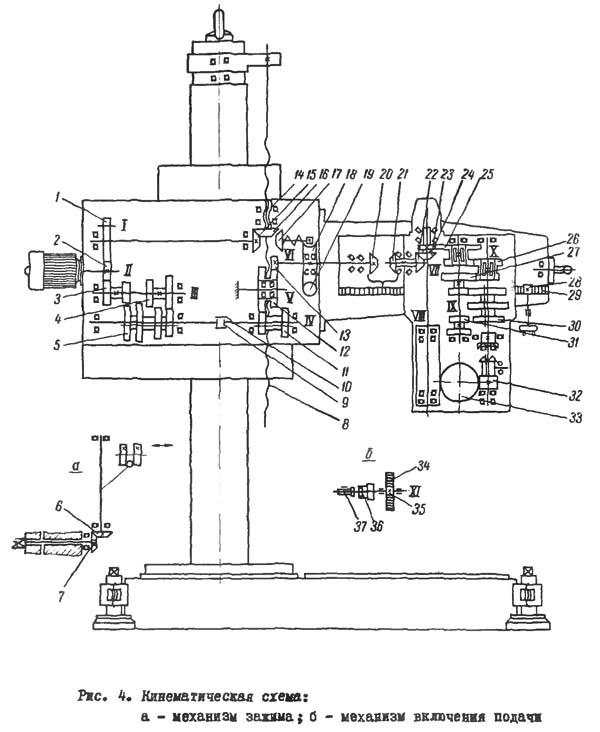

380 В; СОДЕРЖАНИЕ 3 ВВЕДЕНИЕ 4 ГЛАВА 1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ СТАНКА 5 1.1 Назначение и область применения станка 5 1.2 Состав станка 6 1.3 Устройства и работа станка и его основных частей 10 ГЛАВА 2 ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ СТАНКА 15 ГЛАВА 3 ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЙ ПРИ ОБРАБОТКЕ НА СТАНКЕ 17 ГЛАВА 4 РАЗРАБОТКА СИСТЕМЫ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА И ОБСЛУЖИВАНИЯ СТАНКА. 22 4.1 Основные положения системы планово-предупредительного ремонта станка 22 4.2 Структура ремонтного цикла станка 25 4.3 Расчет периодичности ремонтного цикла и величины межремонтного периода 25 4.4 Разработка графика ремонтов 27 4.5 Расчет трудоемкости плановых ремонтов механической и электрической частей 27 4.6 Расчет продолжительности ремонта и состава ремонтной бригады 32 ЗАКЛЮЧЕНИЕ 35 СПИСОК ЛИТЕРАТУРЫ 36 Сверление сквозных и глухих отверстий. Нарезание резьбы метчиком. Зенкерование отверстий с получением более высоких классов чистоты и точности обработки поверхности отверстий. Зенкование, необходимое для формирования конических и цилиндрических технологических углублений под головки болтов, винтов и т.д. Развертывание конических и цилиндрических отверстий, необходимое для получения нужной точности и шероховатости поверхностей. Подрезание торцов изделий. станина станка; коробка скоростей; траверса; шпиндельная головка; электрооборудование; приставные ножки (поставляется отдельно); принадлежности стол угловой (поставляется отдельно). Рукоятка переключения скоростей шпинделя; Рукоятка ручного перемещения траверсы; Рукоятка переключения перебора; Рукоятка включения шпинделя и механического перемещения траверсы; Рукоятка переключения механической подачи шпинделя; Рукоятка зажина каретки на направляющих траверсы; Рукоятка перегрузочной муфты; Рукоятка механической подачи шпинделя и подачи вручную; Маховичок тонкой подачи шпинделя вручную; Маховичок перемещения сверлильной головки по траверсе; Рукоятка зажима лимба; Винты зажима шпиндельной головки; Винты зажима траверсы на коробке скоростей; Квадрат поворота траверсы; Винт регулировки зажима рукава; Толкатель конечного выключателя "Вверх"; Вводный выключатель; Толкатель конечного выключателя "Вниз". цепь вращения шпинделя; цепь механического перемещения траверсы; цепь подач. силовая цепь (50 Гц) цепь управления 50 Гц 127 В; цепь местного освещения 50 Гц 36 В; Электрооборудование станка рассчитано на работу от сети трехфазного переменного тока напряжением 380 в и частотой 50 Гц. На станке установлен трехфазный асинхронный электродвигатель с короткозамкнутым ротором типа A02-3I-4 мощностью 2,2 кВт, 1430 об/мин. Напряжение цепи управления 127 В. На станке предусмотрено местное освещение и заземление. По особому заказу станки могут поставляться с электрооборудованием на напряжение 220, 400, 440 В и частотой 60 Гц. Описание электросхемы Напряжение к силовой цепи и к цепи управления подается при включении рычага автоматического выключателя А (рис.1.5). При этом включается трансформатор управления и освещения ТУ0. Переключатель управления двигателем находится в нейтральном положении, т.е. все контакты КПС, КПВ, КПН разомкнуты. Траверса зажата и находится на средней высоте колонны. В этом положении НЗ контакты ПВВ и ПВН путевых выключателей замкнуты. При повороте рукоятки управления по пазу I вверх замыкается контакт КПС (2-11), а переходный контакт КПВ (2-1) включается и отключается. В это время включается катушка KB реверсивного пускателя НО блок-контактом KB (2-1) переходит на самопитание и главными НО контактами KB включает электродвигатель. Отключение двигателя производится переводом рукоятки в нейтральное положение. Реверсирование двигателя осуществляется поворотом рукоятки вниз. В этом случае замыкается контакт переключателя КПН и включается катушка пускателя КН. Быстрое перемещение траверсы производится поворотом рукоятки управления по пазу II при разжатом положении рукава на колонне. Перемещение траверсы вверх и вниз ограничивается путевыми выключателями ПВВ и ПВН, которые при размыкании HЗ контактов в цепи катушек пускателя отключают двигатель. Лампа местного освещения включается выключателем ВО. Защита электродвигателя цепи управления от токов короткого замыкания и защита двигателя от перегрузки осуществляется автоматом АК 50. При исчезновении напряжения защита производится НО блок—контактами KB и КН пускателя и переходными контактами переключателя КПВ и КПН. Нулевая защита электродвигателя осуществляется магнитным пускателем. ГЛАВА 2 ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ СТАНКАТаблица 2.1 Технические характеристики радиально сверлильного станка 2Е52

Продолжение таблица 2.1

ГЛАВА 3 ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЙ ПРИ ОБРАБОТКЕ НА СТАНКЕ1. Сверла предназначены для выполнения отверстий в сплошном слое материала. Сверла могут также применяться для рассверливания и засверливания. Наиболее распространенными изделиями, которые используются для сверлений разнообразных материалов, являются спиральные сверла, с диаметром 0,1-80 мм и длиной до 275 мм. Спиральное сверло конструктивно представляет собой цилиндрический стержень, состоящий из рабочей части, имеющей две винтовые канавки (спиральные), (они предназначены для создания режущих элементов и отвода стружки), хвостовика и шейки. Рабочая его часть состоит из режущей и направляющей части. Режущая часть - представляет собой две главные кромки (режущие), которые образовываются пересечением передних винтовых поверхностей канавок с задними поверхностями, и поперечная режущая кромка (перемычка), образовывается пересечением задних поверхностей. Вторая - направляющая часть, состоит из двух вспомогательных режущих кромок, которые образовываются пересечением поверхности ленточки с передними поверхностями. Ленточка - это узкая полоска, размещенная на цилиндрической поверхности седла вдоль винтовой канавки, она обеспечивает правильное направление сверла при резании и уменьшает трения о стенки отверстия боковой поверхности. Хвостик - предназначен для закрепления сверла в патроне ручного инструмента или на станка. Имеет поводок и лапку. Первый необходим для передачи изделию крутящего момента, а второй для выбивания его из конусного гнезда. Шейка - предназначена для выхода круга рабочей части сверла при шлифовании. Оно имеет следующие углы: Угол при вершине - угол, находящийся между главными кромками сверла (режущими). Если этот угол уменьшается, то возрастает длина режущей кромки изделия, а это приводит к увеличению условий теплоотвода и к повышению стойкости сверла, но при небольшом углу прочность изделия снижается, поэтому его значение довольно сильно связано с обрабатываемым материалом. Угол наклона винтовой канавки - это угол, расположенный между касательной к винтовой линии ленточки и осью. Чем больше наклон канавок, тем отведение стружки происходит лучше, однако, прочность режущих кромок и жесткость сверла становятся меньше, так как возрастает объем канавки на длине рабочей части. Значение угла наклона может зависеть от диаметра изделия и обрабатываемого материала. Передний угол - значение этого угла меняется; определяется он в плоскости, которая перпендикулярна режущей кромке. Минимальное значение он составляет у поперечной кромки, а наибольшее - у наружной поверхности сверла. Задний угол - определяется в плоскости, что параллельна оси. Схожее со значениями переднего угла, его значения изменяется: наименьшее у наружной поверхности сверла, а наибольшее - у поперечной кромки. Угол наклона поперечной кромки - располагается между проекциями главной и поперечной режущих кромок на плоскость, что перпендикулярна оси сверла. 2. Зенкер, режущий инструмент для обработки отверстий. Зенкеры по конструктивным особенностям и способу закрепления делятся на хвостовые и насадные, цельные и сборные; они предназначены для окончательной обработки отверстий или предварительной обработки отверстий под последующее развертывание. Зенкеры с наружным диаметром до 32 мм изготовляются цельными и внешне напоминают спиральные сверла, но в отличие от последних имеют три винтовые канавки и, следовательно, три режущие кромки, что увеличивает их производительность. Режущая, или заборная, часть выполняет основную работу резания. Калибрующая часть предназначена для калибрования отверстий и придания правильного направления зенкеру. Хвостовик служит для закрепления зенкера в станке. Главный угол в плане j для зенкеров из быстрорежущей стали равен 45-60 градусам, а для зенкеров твердосплавных - 60-75 градусов. У зенкеров из быстрорежущей стали передний угол g=8-15 градусам при обработке стальных деталей; g=6-8 градусов при обработке чугуна; g=25-30 градусов при обработке цветных металлов и их сплавов. У твердосплавного зенкера g=5 градусов при обработке чугуна и g=0-5 градусов при обработке стали. Задний угол a=8-10 градусам; угол наклона винтовой канавки v=10-25 градусам. Для лучшего направления инструмента зубья зенкера имеют цилиндрическую фаску шириной 1,2-2,8 мм. Насадные зенкеры применяются для обработки отверстий диаметром до 100 мм, имеют четыре винтовые канавки (и, следовательно, четыре режущие кромки), не имеют хвостовика и крепятся с помощью оправки. Зенкерование как получистовая и, отчасти, чистовая операция механической обработки имеет следующие основные назначения: · Очистка и сглаживание поверхности отверстий: перед нарезанием резьбы или развёртыванием; · Калибрование отверстий: для болтов, шпилек и другого крепежа. 3. Развертка - режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм. Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимает малый припуск. Развёртка выполняет работу при своём вращении и одновременном поступательном движении вдоль оси отверстия. Развертка позволяет снять тонкий слой материала (десятые-сотые доли миллиметра) с высокой точностью. Помимо цилиндрических отверстий развертывают конические отверстия (например под инструментальные конусы) специальными коническими развертками. Материал применяемый при изготовлении быстрорежущая сталь, чаще всего 9XC, Р6М5 (HSS по иностранной классификации), реже Р9 (больший процент вольфрама, чем в Р6М5), еще реже Р18 (лучшее качество). Если есть возможность лучше приобрести развёртку времён СССР, времён когда деревья были большими, они ещё все таки встречаются в продаже, хотя с каждым днём все реже и реже. Качество у них очень хорошее, иногда даже есть знак качества. Цековка - режущий инструмент для обработки отверстий в деталях с целью получения цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок. Зенковки и цековки для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с цилиндрическим хвостовиком выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 10 б) - диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм. Зенковки для обработки конических углублений с углами 60, 90 и 120 такие, изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком -- диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм. Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние цековки из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; 6З; 80 и 100 мм. ГЛАВА 4 РАЗРАБОТКА СИСТЕМЫ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА И ОБСЛУЖИВАНИЯ СТАНКА.4.1 Основные положения системы планово-предупредительного ремонта станкаСистема планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности парка машин в течение всего предусмотренного срока службы. Основных систем планового ремонта три: 1. Система периодических ремонтов, которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ею определенного времени. Наибольший экономический эффект применение данной системы дает в условиях массового и крупносерийного производства и строгого учета наработки оборудования. 2. Система после осмотровых ремонтов, при которой необходимый объем ремонтных работ по данному оборудованию определятся после его осмотра. Применение этой системы целесообразно для эпизодически работающего оборудования, а также для прецизионных станков, для которых точность зависит от слаженной работы всех деталей и узлов станка. 3. Система стандартных ремонтов, которая предусматривает выполнение обусловленного объема ремонтных работ в определенные сроки. Система применяется для специального оборудования, работающего на постоянном режиме. Техническое обслуживание (ТО) оборудования представляет собой комплекс операций по поддержанию его работоспособности или исправности при использовании по назначению, при ожидании, хранении и транспортировании. Основные виды работ планового (регламентированного) и непланового технического обслуживания, а также их распределение между исполнителями заносятся в карту технического обслуживания, включающую: - ежесменную уборку, чистку и смазку оборудования рабочим, обслуживающим машину (станочником, оператором, наладчиком); - ежесменный и периодический (частичный), а также плановый (полный) осмотр оборудования рабочим-станочником и слесарем-ремонтником с целью своевременного устранения мелких неисправностей и регулировки механизмов во время перерывов в работе; - своевременную (по графику) промывку механизмов оборудования, пополнение и смену масел, выполняемые во время перерывов в работе и в нерабочие смены слесарями-ремонтниками при участии станочников и смазчиков; станок ремонт плановый механический -профилактическую регулировку, обтяжку крепежа и замену быстроизнашивающихся деталей слесарем-ремонтником; -периодическую проверку геометрической и технологической точности оборудования, выполняемую слесарем-ремонтником; -осмотр оборудования слесарем-ремонтником при участии рабочего-станочника с целью выявления объема работ очередного ремонта; -замену случайно отказавших деталей или восстановление их работоспособности, а также восстановление случайных нарушений регулировки устройств и сопряжений, выполняемое слесарем-ремонтником. Работы, связанные с электрооборудованием и электронными устройствами, а также профилактические испытания этих устройств выполняются с участием электриков и электронщиков. Ремонт - это комплекс операций по восстановлению исправности или работоспособности и ресурсов оборудования либо его составных частей. По способу организации различают два вида ремонта: 1. Плановый ремонт, предусмотренный системой ППР и выполняемый после определенной наработки оборудования или при достижении им установленного нормами технического состояния. Он проводится в соответствии с требованиями нормативно-технической документации. 2. Неплановый ремонт, возможность которого также предусмотрена системой планово-предупредительного ремонта и который проводится при необходимости и с целью устранения последствий отказов или происшествий. К неплановому ремонту относится аварийный ремонт, вызванный дефектами конструкции или изготовления оборудования, дефектами предыдущего ремонта либо нарушением технических условий эксплуатации. По составу и объему работ система ППР предусматривает два вида планового ремонта: -Текущий ремонт (TP), который выполняется для обеспечения или восстановления работоспособности оборудования на период до установленного нормативами следующего ремонта. Он состоит в замене и (или) восстановлении отдельных частей оборудования, а также предполагает связанные с этим разборку, сборку и регулировку отдельных механизмов машин. Ремонт проводится силами обслуживающего персонала и ремонтными службами на месте установки оборудования. -Капитальный ремонт (КР), который выполняется для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые. Он предполагает полную разборку машины, определение дефектов деталей, их ремонт или замену, а также сборочные и регулировочные работы и последующее испытание машины. Выполняется ремонтными службами в ремонтно-механических цехах или на месте установки оборудования. Периодичность проведения технического обслуживания и ремонтов оборудования определяется величиной и структурой ремонтного цикла. 4.2 Структура ремонтного цикла станкаДля станка 2Е52, выпущенного после 1967 года, среднего до 10 т, структура ремонтного цикла будет иметь вид: К – О – М1 – О – М2 – О – С1 – О – М3 – О – М4 – О – К, где К – капитальный ремонт; М – малый ремонт; С – средний ремонт; О – осмотр. Данный цикл включает: капитальных ремонтов – 1; средних – 1; малых – 4; осмотров – 6. 4.3 Расчет периодичности ремонтного цикла и величины межремонтного периодаРемонтным циклом называется период работы оборудования между двумя капремонтами или от ввода его в эксплуатацию до первого капремонта. Ремонтный цикл состоит из межремонтных и межосмотровых периодов. Межремонтным периодом называется период работы оборудования между очередными плановыми ремонтами. Межосмотровым периодом называется промежуток времени работы оборудования между двумя очередными осмотрами или между плановым ремонтом и осмотром. Ремонтный цикл найдем по формуле:  (4.1) (4.1)где  - коэффициент, учитывающий тип производства: - коэффициент, учитывающий тип производства:Мелко серийное и единичное – 1.5;  - коэффициент, учитывающий род обрабатываемого материала: - коэффициент, учитывающий род обрабатываемого материала:Конструкционные стали – 1.0;  - коэффициент, учитывающий условия эксплуатации: - коэффициент, учитывающий условия эксплуатации:В нормальных условиях механического цеха – 1.1;  - коэффициент, учитывающий особенности весовой характеристики станка: - коэффициент, учитывающий особенности весовой характеристики станка:Легкие и средние – 1.0; А – для металлорежущих станков возрастом: Свыше 20 лет – 20000. Подставим значения в формулу:  Межремонтным периодом найдем по формуле:  (4.2) (4.2)где Тр.ц. – длительность ремонтного цикла; nc – количество средних ремонтов; nт – количество текущих (малых) ремонтов.  Межосмотровый период найдем по формуле:  (4.3) (4.3)где nо – количество осмотров.  4.4 Разработка графика ремонтовГрафик планово-предупредительного ремонта строится на основе расчетных данных ремонтного цикла, межремонтных и межосмотровых периодов, принятой структуры ремонтного цикла для данного оборудования. Таблица 4.4.1 Календарные даты выполнения плановых ремонтных работ

4.5 Расчет трудоемкости плановых ремонтов механической и электрической частейТрудоемкость и материалоемкость ремонтных работ и технического обслуживания зависит от сложности, конструктивных и технологических особенностей оборудования. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонт, следовательно, и выше его ремонтосложность. Ремонтосложность оборудования рассматривается отдельно: по механической части = 4,6; электрической части = 3. В нормативах единой системы планово-предупредительных ремонтов на каждый вид ремонтных работ определена трудоемкость ремонтных работ. Трудоемкость капитального ремонта механической части:  , (4.4) , (4.4)где RМ – категория ремонтной сложности механической части; τкр.м – норма времени на капитальный ремонт механической части одной единицы ремонтосложности, τкр=35 ч.  Трудоемкость капитального ремонта электрической части:  , (4.5) , (4.5)где RЭ – категория ремонтной сложности электрической части; τкр.м – норма времени на капитальный ремонт электрической части одной единицы ремонтосложности, τкр=12,5 ч.  Общая трудоемкость капитального ремонта станка:  . (4.6) . (4.6) Трудоемкость среднего ремонта механической части:  , (4.7) , (4.7)где RМ – категория ремонтной сложности механической части; τср.м – норма времени на средний ремонт механической части одной единицы ремонтосложности, τср=23,5 ч.  Трудоемкость среднего ремонта электрической части:  . (4.8) . (4.8) Общая трудоемкость среднего ремонта станка:  (4.9) (4.9) Трудоемкость малого ремонта механической части:  , (4.10) , (4.10)где RМ – категория ремонтной сложности механической части; τм.м – норма времени на малый ремонт механической части одной единицы ремонтосложности, , τм=6,1 ч.  Трудоемкость малого ремонта электрической части:  , (4.11) , (4.11)где RЭ – категория ремонтной сложности электрической части; τм.м – норма времени на малый ремонт электрической части одной единицы ремонтосложности, τм=1,5 ч.  Общая трудоемкость малого ремонта станка:  (4.12) (4.12) Трудоемкость осмотра механической части:  , (4.13) , (4.13)где RМ – категория ремонтной сложности механической части; τо – норма времени на осмотр механической части одной единицы ремонтосложности, τо=0,85 ч.  . .Трудоемкость осмотра электрической части:  , (4.14) , (4.14)где RМ – категория ремонтной сложности электрической части; τо.э – норма времени на осмотр электрической части одной единицы ремонтосложности, τо=0,25 ч.  . .Общая трудоемкость осмотра станка:  (4.15) (4.15) Общая трудоемкость станка:  (4.16) (4.16) где Тк; Тс; Тм; То – суммарная трудоемкость капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности; nк; nс; nт; nо – количество соответственно капитального, среднего, малого ремонтов и осмотров.  4.6 Расчет продолжительности ремонта и состава ремонтной бригадыОпределение продолжительности нормативного времени простоя станка в ремонте (при его работе в одну смену). Нормативное время простоя станка в капитальном ремонте:  , (4.17) , (4.17) – норма продолжительности простоя оборудования, – норма продолжительности простоя оборудования,  =18 ч. =18 ч. . .Нормативное время простоя станка в среднем ремонте:  , (4.18) , (4.18) – норма продолжительности простоя оборудования, – норма продолжительности простоя оборудования,  =3,3 ч. =3,3 ч. . .Нормативное время простоя станка в малом ремонте:  , (4.19) , (4.19) – норма продолжительности простоя оборудования, – норма продолжительности простоя оборудования,  =2,2 ч. =2,2 ч. . . Нормативное время простоя станка при осмотре:  , (4.20) , (4.20) – норма продолжительности простоя оборудования, – норма продолжительности простоя оборудования,  =0,5 ч. =0,5 ч. . . Общее время простоя станка, ч:  (4.210) (4.210) где Тк; Тс; Тм; То – время простоя станка при соответственно капитальном, среднем, малом ремонтах и осмотрах; nк; nс; nм; nо – количество соответственно капитального, среднего, малого ремонтов и осмотров.  Нормативный простой станка в ремонте (при его работе в одну смену):  (4.22) (4.22) дней. дней.Определение численности ремонтной бригады:  (4.23) (4.23)где Ксм – плановая сменность ремонтной бригады, Ксм=1.  Для обслуживания данного оборудования необходимо 3 рабочих. ЗАКЛЮЧЕНИЕСПИСОК ЛИТЕРАТУРЫ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||