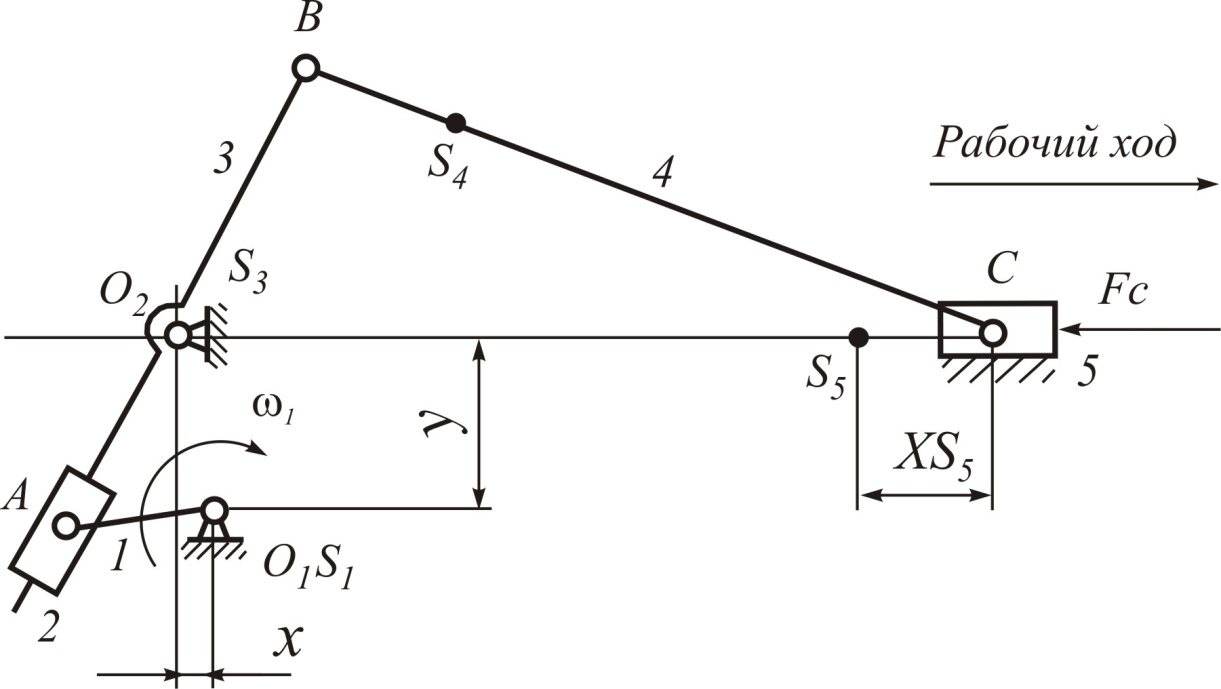

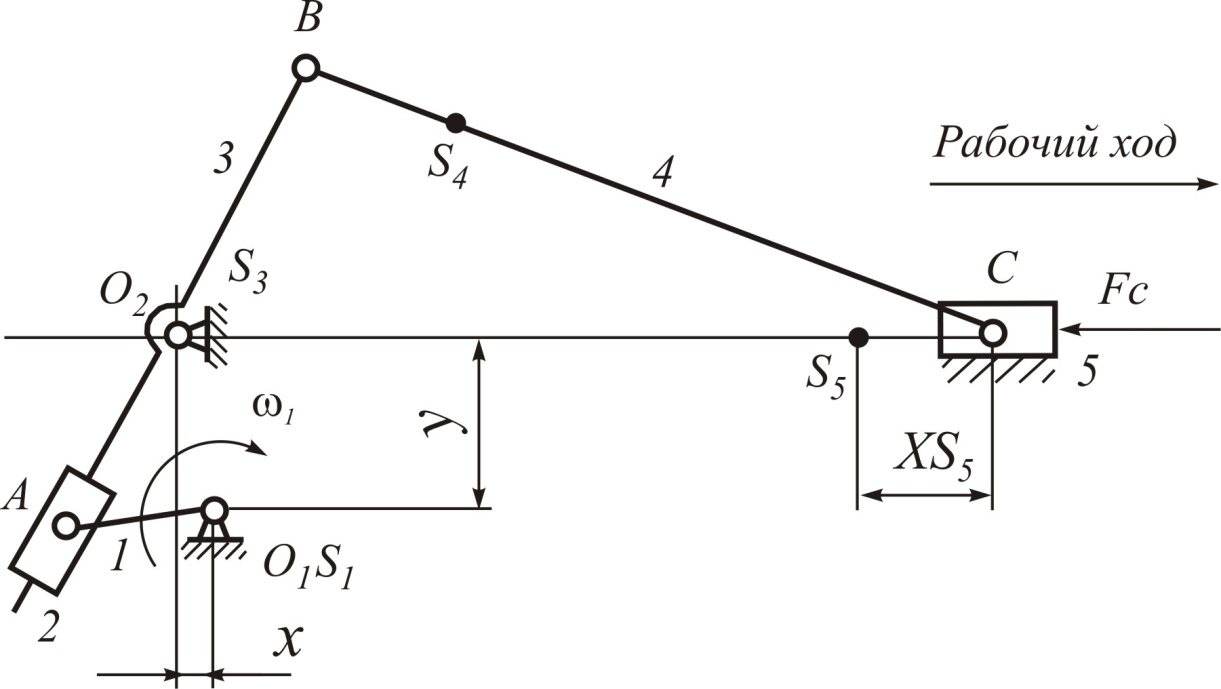

улан. ТММ-Улан правильная. Техническое задание на курсовое проектирование 1 Входные параметры и схемы проектируемых механизмов Рисунок 1 Схема рычажного механизма. Рисунок 2 Схема зубчатого механизма

Скачать 348.4 Kb. Скачать 348.4 Kb.

|

|

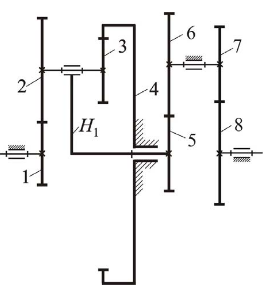

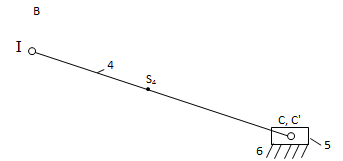

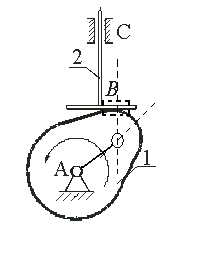

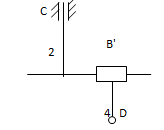

1 Техническое задание на курсовое проектирование 1.1 Входные параметры и схемы проектируемых механизмов  Рисунок 1 - Схема рычажного механизма.  Рисунок 2 – Схема зубчатого механизма Таблица 1 Входные параметры:

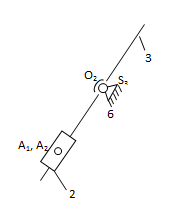

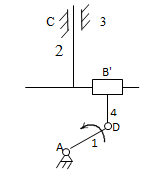

1.2 Описание работы машины Прессовые формовочные машины. Такие машины уплотняют формовочные смеси путем прессования ее в опоку сверху или снизу. Машины с верхним прессованием уплотняют формовочную смесь вдавливанием ее в опоку сверху. Формовочный стол, на котором крепится модельная плита, представляет собой поршень прессового цилиндра. Над формовочным столом машины на неподвижной траверсе крепится прессовая колодка, Для изготовления полуформы опоку устанавливают на модельную плиту стола. Сверху на опоку устанавливают наполнительную рамку. Высота рамки должна быть такой, чтобы после прессования формовочная смесь имела необходимую плотность, а уровень ее совпадал с верхним краем опоки. Установленную опоку с рамкой заполняют формовочной смесью, траверсу машины устанавливают над опокой так, чтобы его прессовая колодка была над рамкой опоки с зазором 1 мм. Подачей воздуха в цилиндр машины стол с опокой поднимается кверху до упора рамки в траверсу. При этом прессовая колодка входит в рамку и выпрессовывает из нее смесь в опоку, уплотняя ее. Для изготовления полуформы модельную плиту, расположенную на столе, обдувают сжатым воздухом и опрыскивают разделительной жидкостью. На рамке стола устанавливают опоку и заполняют ее смесью. Выровняв смесь сверху по уровню краев опоки, стол с опокой, поворачивая на стойке, устанавливают на позицию прессования. Поворотом клапана управления подают под поршень прессового цилиндра сжатый воздух. При этом поршень, поднимаясь вверх, выпрессовывает смесь в опоку, уплотняя ее. Из прессового цилиндра выпускают воздух, поршень опускается, извлекая модель из формы. Стол выводится из-под траверсы; в исходное положение, готовую полуформу снимают со стола. Аналогично первой, на втором столе машины изготовляют вторую полуформу. 2 Структурный анализ механизма 2.1 Структурный анализ рычажного механизма По составленной структурной схеме выполним структурный анализ  Рисунок 3 - Структурная схема рычажного механизма (1 – кривошип; 2 – ползун; 3 – кулиса; 4 – шатун; 5 – ползун;6 – стойка) O1(1;6), Vкл, В A1(1;2), Vкл, В A2(2;3), Vкл, П O2 (6;3),Vкл, В B (3;4), Vкл, В C(4;5), Vкл, В C' (5;6),Vкл, П Число W степеней свободы кинематической цепи относительно звена, принятого за неподвижное, называется чилсом степеней свободы кинематической цепи или, кратко, степеней свободы. Если кинематическая цепь образована парами толькоV класса, то формула принимается следующий вид: W=3n-2p5-p4, где n- число неподвижных звеньев кинематической цепи. У нас 5 подвижных звеньев и 7 кинематических пар V класса, подставим в уравнение и получим: W=3∙5-2∙7=1. Разбиваем на группы Ассура:  Рисунок 4 – Механизм первого класса Степень подвижности механизма первого класса: W=3n-2p5-p4; W=3∙1-2∙1=1  Рисунок 5 - Группа Ассура II класса, 2-го порядка Степень подвижности W=3n-2p5-p4=3*2-2*3=0 Группа Ассура II класса; 2-го порядка.  Рисунок 6 - Группа Ассура II класса, 2-го порядка Степень подвижности W=3∙2-2∙3=0 Группа Ассура II класса,2-го порядка Формула образования механизма:I(1;6)→ II (2;3)→ II(4;5) Шестизвенный кривошипно-ползунный механизм II класса 2.2 Структурный анализ кулачкового механизма По составленной структурной схеме выполним структурный анализ  Рисунок 7- Структурная схема кулачкового механизма A (1; 3), Vкл, В B (1; 2), IVкл C (2; 3), Vкл, П У нас 2 подвижных звеньев,3 кинематических пар V класса и 1 кинематическая пара IV класса, получим: W=3·2-2·3-1=1 Производим замену:  Рисунок 8-Замена кинематической пары IV класса После замены кинематической пары IV класса получим:  Рисунок 9-Кинематическа пара Определим число и класс кинематической пары: B' (4; 2), Vкл, П D (1;4), Vкл, В Разделим на группы Ассура  Рисунок 10- Группа Ассура II класса; 2-го порядка. W=3∙2-2∙3=0 Группа Асура II класса, 2-го порядка  Рисунок 11- Механизм первого класса W=3∙1-2∙1=1 Механизм первого класса I(1;3)→ II (4;2) Четырехзвенный кривошипно-ползунный механизм II класса 3 Кинематический анализ рычажного механизма 3.1 Определение положений звеньев и точек механизма Зная длины отдельных звеньев механизма, на плане механизма показано положение механизма, для которого будем выполнять кинематический и силовой анализ. Построение выполняем с учётом масштабного коэффициента длин: µl= LАB/(O1A) = 1/220 = 0,004 [  ]. ].Строим план механизма, учитывая масштабный коэффициент: (O1A) = LO1A/μl =0,25/0,004 = 62.5 мм (O2В) = LО2В/μl=0,42/0,004 = 105 мм (BC) = LBC / μl=1/0,004 = 250 мм (BS4) = LBS4/ μl= 0,5/0,004 = 125 мм (x) = lb/ μl= 0,06/0,004 = 15 мм (y) = lc/ μl= 0,12/0,004 = 30 мм Сначала построим точки О1 и О2. Они находятся друг относительно друга на ширине x = 15 мм и высоте у = 30 мм. Затем, относительно О1 и О2, найдём положение точки А и В. Циркулем от точки О1 чертим круг радиусом 62.5 мм. Это траектория движения точки А. И от точки О2 радиусом 105 мм, следовательно это траектория точки В. Далее, находим точку B, от выбранной точки А проводим отрезок до стойки О2, и далее по отрезку проводим до пересечения с окружностью О2В. Точка пересечения и будет точкой В. Для нахождения точки С, из найденной точки B проводим окружность радиусом BC = 250 мм и от стойки О2 отрезок параллельную Ох. Пересечение круга и отрезка определяет положение точки С. 3.2 Определение скоростей точек и звеньев механизма Скорость точки A1:  Направим  перпендикулярно O1A в сторону перпендикулярно O1A в сторону  . .На плане скоростей для заданного положения механизма изобразим скорость точки A отрезок pa=100мм, тогда масштабный коэффициент плана скоростей будет равен:  Для построения плана скоростей 2 и 3 группы Ассура, воспользуемся векторным уравнением:  От точки a1 на плане скоростей проводим линию действия скорости  -параллельно к OA, затем из полюса p проводим линию действия скорости -параллельно к OA, затем из полюса p проводим линию действия скорости  - перпендикулярно к O2A. Пересечение этих линий действия определит точку b – конец вектора - перпендикулярно к O2A. Пересечение этих линий действия определит точку b – конец вектора  . По теореме подобия можем записать: . По теореме подобия можем записать: Отсюда  : : На линии, перпендикулярной к  , находим точку b – конец вектора , находим точку b – конец вектора  . .Теперь переходим к построению плана скоростей 4 и 5 группы Ассура. Воспользуемся уравнением, которое будет иметь вид:  От точки b на плане скоростей проводим линию действия скорости  - перпендикулярно к BC, а из полюса p проводим линию действия скорости - перпендикулярно к BC, а из полюса p проводим линию действия скорости  - параллельно направляющей ползуна. Точка пересечения этих линий действия определит положение точки c. - параллельно направляющей ползуна. Точка пересечения этих линий действия определит положение точки c.Найдем величины скоростей:     Угловая скорость звена 3:  Направление  против хода часовой стрелки. против хода часовой стрелки.Угловая скорость звена 4:  Направляем  по часовой стрелке. по часовой стрелке.3.3 Определение ускорений точек и звеньев механизма Найдем ускорение точки A:  Так как  , а , а  , тогда , тогда  . Отсюда ускорение точки a : . Отсюда ускорение точки a : Направим  параллельноO1A. параллельноO1A.На плане ускорений для заданного положения механизма изобразим ускорение точки A отрезком  , тогда масштабный коэффициент плана ускорений будет равен: , тогда масштабный коэффициент плана ускорений будет равен: Найдем ускорение точки A3:  Величину ускорения  можно вычислить: можно вычислить:  мс-2. мс-2.Находим отрезок  мм, мм,изображающий на плане ускорение  , отрезок , отрезок  пристраиваем к точке a перпендикулярно OA, через точку k проводим линию действия ускорения пристраиваем к точке a перпендикулярно OA, через точку k проводим линию действия ускорения  - параллельно к OA. - параллельно к OA.Ускорение  можно вычислить можно вычислить Находим отрезок   изображающий на плане ускорений ускорение  . Через полюс π проводим линию, параллельную A3O2, и в направлении от A3 к O2 откладываем отрезок πn3, затем через точку n3 проводим линию действия ускорения . Через полюс π проводим линию, параллельную A3O2, и в направлении от A3 к O2 откладываем отрезок πn3, затем через точку n3 проводим линию действия ускорения  - перпендикулярно к A3O2. Точка пересечения линий действия - перпендикулярно к A3O2. Точка пересечения линий действия  и и  - дает точку a3 – конец вектора πa3, определяющего на плане ускорений ускорение - дает точку a3 – конец вектора πa3, определяющего на плане ускорений ускорение  . Величина ускорения . Величина ускорения мс-2 мс-2Ускорение точки B находим по теореме подобия:  мм. мм.Отрезок πb, направленный по линии πa3, определит ускорение точки B. Величина ускорения  мс-2. мс-2.Определяем далее ускорение точки C:  Величина ускорения  вычисляется по формуле: вычисляется по формуле: От точки b на плане ускорений откладываем отрезок  мм. мм.Затем через точку n4 проводим линию действия ускорения  . Ускорение точки C относительно направляющей ползуна направлено параллельно направляющей. На основании этого через полюс π проводим линию действия ускорения aC'. Точка пересечения линий действия . Ускорение точки C относительно направляющей ползуна направлено параллельно направляющей. На основании этого через полюс π проводим линию действия ускорения aC'. Точка пересечения линий действия  и и  определяет на плане ускорений точку c – конец отрезка πc, изображающего ускорение точки C. Величина ускорения определяет на плане ускорений точку c – конец отрезка πc, изображающего ускорение точки C. Величина ускорения  [мс-2]. [мс-2].Угловое ускорение звена 3:  =0,02с-2, =0,02с-2,Направление ε2 по часовой стрелке. Угловое ускорение звена 4:  2,68с-2, 2,68с-2,Направление ε4 против часовой стрелки. 4. Силовой анализ рычажного механизма Определение инерционной нагрузки Зная массу звеньев, найдем вес звеньев:     Силы инерции:   Моменты инерции:   4.1 Силовой расчет группы Ассура 4-5 На плане силового расчета группы Ассура 4-5 показана структурная группа, состоящая из звеньев 4,5 с учетом масштабного коэффициента длин  . .Запишем уравнение равновесия сил структурной группы  Составим уравнение моментов относительно точки C для звена 4:     Строим план сил структурной группы с учетом масштабного коэффициента  . .Определяем отрезки, изображающие на плане сил:      После построения плана сил определяем реакции:    4.2 Силовой расчет группы Ассура 2-3 Запишем уравнение равновесия сил структурной группы  Составим уравнение моментов относительно точки O2:     Строим план сил структурной группы с учетом масштабного коэффициента  . .Определяем отрезки, изображающие на плане сил:    После построения плана сил определяем реакции:    4.3 Силовой расчет начального звена Запишем уравнение равновесия сил начального звена:  Построим план сил начального звена с учетом масштабного коэффициента  . .Отрезки, изображающие силы на плане сил:   После построения плана сил найдем реакции:    Величину и направление уравновешивающего момента MУР определяем из уравнения моментов сил относительно точки О1:   Отсюда:  5. Синтез зубчатого механизма 5.1 Синтез простой передачи Расчет основных геометрических параметров Дополнительные исходные данные: Нормальный исходный контур Угол главного профиля α=20° Коэффициент высоты головки зуба xh*α=1,0 Коэффициент радиального зазора с*=0,25 Коэффициент радиуса кривизны переходной кривой ρ*f=0,38 Колеса цилиндрические, угол наклона зуба β=0° Коэффициент смещения шестерни х1=0,5, колеса х2=0. Z7=12 Z8=36 Модуль простой передачи m=5 мм Расчет основных геометрических параметров Делительное межосевое расстояние α = m * (z7+ z8) / 2 * cosβ = 5 * (12+36)/2 = 120 мм 2) Коэффициент суммы смещений X∑ = x1 + x2 = 0,5 + 0 = 0,5 мм 3)Угол профиля  4)Угол зацепления invαtw =(2 * X∑ * tgαt/ z7+ z8 ) + invαt=(2*0.5*0.3693 / 12+36)+ 0.0149 = 0.0224 По таблице invαt = 0,0149, αtw = 22,800 5)Делительный диаметр -шестерни d7=(z7 * m) / cosβ =(12 * 5) / 1 = 60 мм -колеса d8=(z8* m) / cosβ =(36* 5) / 1 = 180 мм 6) Межосевое расстояние αw = ((z7+ z8) * m * cosαt)/ 2 * cosβ * cosαtw= ((12+36) * 5 * 0,9396) / 2 * 1 * 0,92 = 122,5 мм 7) Передаточное число i = z8/ z7=36 / 12 = 3 8) Начальный диаметр -шестерни dW7 = (2 * αw)/ (i + 1) = 2 * 122,5 / 4 = 61, 25 мм -колеса dW8=( 2 * αw * i)/ (i + 1) = 2 * 122,5 * 3 / 4 = 183,75мм 9) Коэффициент воспринимаемого смещения у = (αw – α) / m = (122,5 – 120) / 5 = 0,5 10) Коэффициент уравнительного смещения ∆y= X∑ - y = 0,5 – 0,5 = 0 мм 11) Диаметр вершин зубьев -шестерни da7 = d7 + 2*(h*a+ x1-∆y)*m=60+2*(1+0,5-0)*5=75 мм -колеса da8 = d8 + 2*(h*a + x2-∆y)*m = 180 + 2*(1+ 0 -0)*5 =190 мм 12) Диаметр впадин -шестерни df7 = d7 - 2*(h*a+c* -x1)*m = 60 - 2*(1+0,25-0,5)*5 = 52,5 мм -колеса df8 = d8 - 2*(h*a+c* -x2)*m = 180 - 2*(1+0,25-0)*5 = 167,5 мм 13) Высота зуба -шестерни h7 = 0,5 * (da7- df7 )=0,5*(75 - 52,5) = 11,25 мм -колеса h8 = 0,5 * (da8- df8 )=0,5*(190 – 167,5) = 11,25мм 14) Основной диаметр -шестерни db7 = d7 * cosαt= 60 * 0,9396 = 56,37 мм -колеса db8 = d8 * cosαt= 180 * 0,9396 = 169,12 мм 15) Расчетный шаг P = * m = 3,14 * 5 = 15,7мм 16) Шаг зацепления Pa = * m * cosαtw= 3,14 * 5 * 0,9218 = 14,47 мм 17) Толщина зуба по делительной окружности -шестерни S7 = P/2 + 2*x1*m* tgαt = 15,7/2 + 2*0,5*5*0,3639 =9,66 мм -колеса S8 = P/2 + 2*x2* m* tgαt = 15,7/2 + 2*0*5*0,3639 =7,85 мм 18) Коэффициент перекрытия α = ga / Pa= 16,4 / 14,47 = 11,33 мм Угловой шаг 7= 2 /z7= 300 ; 8= 2 / z8= 100 Рассчитав все величины черчу внешнее эвольвентное зацепление в масштабе 5:1. 5.2 Синтез планетарного редуктора Выбор чисел зубьев колес: Определяем требуемое передаточное отношение механизма:  где  - передаточное отношение - передаточное отношение  - передаточное отношение рядового механизма - передаточное отношение рядового механизма Отсюда,  Из условия отсутствия подрезания зубьев z1=z3>17 делаем подбор зубьев: Принимаем z1=z3=18. По уравнению определяем  : : где  - передаточное отношение планетарного механизма, так как - передаточное отношение планетарного механизма, так как Отсюда получим  равным равным . .По условию соосности определяем   Проверяем условие соседства: -для системы колес внешнего зацепления  где k- число блочных сателлитов  -для системы колес внутреннего зацепления   Условия соседства выполняются. Проверяем условие отсутствия заклинивания по таблице 2: для колес внешнего зацепленияz1=18, при,  - любое, условие выполняется; - любое, условие выполняется;для колес внутреннего зацепления, при  , , , условие не выполняется. , условие не выполняется.Принимаем z1=z3=19, тогда  , , . .Проверяем условие соседства: -для системы колес внешнего зацепления  -для системы колес внутреннего зацепления  Условия соседства выполняются. Проверяем условие отсутствия заклинивания по таблице 2: для колес внешнего зацепления z1=19, при,  - любое, условие выполняется; - любое, условие выполняется;для колес внутреннего зацепления, при  , , , условие не выполняется. , условие не выполняется.Принимаем z1=z3=20, тогда  , , . .Проверяем условие соседства: -для системы колес внешнего зацепления  -для системы колес внутреннего зацепления  Условия соседства выполняются. Проверяем условие отсутствия заклинивания по таблице 2: для колес внешнего зацепления z1=20, при,  - любое, условие выполняется; - любое, условие выполняется;для колес внутреннего зацепления, при  , , , условие не выполняется. , условие не выполняется.Принимаем z1=z3=21, тогда  , , . .Проверяем условие соседства: -для системы колес внешнего зацепления  -для системы колес внутреннего зацепления  Условия соседства выполняются. Проверяем условие отсутствия заклинивания по таблице 2: для колес внешнего зацепления z1=21, при,  - любое, условие выполняется; - любое, условие выполняется;для колес внутреннего зацепления, при  , , , условие выполняется. , условие выполняется.Проверяем условие сборки:  где n – число полных оборотов водила; k– число блочных сателлитов;  – целое положительное число. – целое положительное число.Число nподбирается с таким расчетом, чтобы значение  получилось целым (n =1, 2, 3 …). получилось целым (n =1, 2, 3 …). Отсюда  . .5.3 Картины линейных и угловых скоростей зубчатого механизма Вначале определим диаметры колес планетарного редуктора         Находим масштабный коэффициент механизма:  Находим скорость механизма:  Находим масштабный коэффициент скоростей:  Масштаб угловых скоростей равен:  Прямая  образует угол образует угол  с вертикалью и является линией распределения скоростей колеса 1. Колесо 3 является неподвижным и через точку с вертикалью и является линией распределения скоростей колеса 1. Колесо 3 является неподвижным и через точку  проходит ось мгновенного вращения сателлита 2. Прямая проходит ось мгновенного вращения сателлита 2. Прямая  является линией распределения скоростей колеса 2 и образует с вертикалью угол является линией распределения скоростей колеса 2 и образует с вертикалью угол  . Скорость оси сателлита (точки . Скорость оси сателлита (точки  ) выражается отрезком ) выражается отрезком  , соединяя точку , соединяя точку  с точкой с точкой  находим линию распределения скоростей водила находим линию распределения скоростей водила  и колеса 4, которая образует с вертикалью угол и колеса 4, которая образует с вертикалью угол  . Скорость точки контакта колес 4 и 5 выражается отрезком . Скорость точки контакта колес 4 и 5 выражается отрезком  , соединяя точку , соединяя точку  с точкой с точкой  находим линию распределения скоростей колеса 5, которая образует с вертикалью угол находим линию распределения скоростей колеса 5, которая образует с вертикалью угол  . .Для получения наглядного представления об угловых скоростях строится пучок лучей из общей точки  , каждый из которых составляет с вертикалью соответствующий угол , каждый из которых составляет с вертикалью соответствующий угол  , , , , , , . Так как катеты этих углов принадлежат угловым скоростям звеньев, то точки . Так как катеты этих углов принадлежат угловым скоростям звеньев, то точки  , 1 ,2, , 1 ,2,  пересечения этих лучей с любой горизонтальной линией определяют отрезки пересечения этих лучей с любой горизонтальной линией определяют отрезки  , длина которых пропорциональна угловой скорости соответствующих звеньев. , длина которых пропорциональна угловой скорости соответствующих звеньев.6. Синтез кулачкового механизма 6.1 Кинематические диаграммы выходного звена Вычерчиваем на А1 кривую аналога ускорения в зависимости от вида кулачкового механизма:  -для механизмов с толкателем. Масштаб графика 1:1. Для построения выполнялось следующее графическое интегрирование: -для механизмов с толкателем. Масштаб графика 1:1. Для построения выполнялось следующее графическое интегрирование:Ось абсцисс разбивается на 14 шагов с равными интервалами. Интервалы равны 15 мм. Находятся ординаты, соответствующие серединам интервалов Соединяется точка Р1 – полюс с отрезками Дальше находим кривую аналога скорости Аналогично, определяется аналог перемещения толкателя Находим масштабный коэффициент угла поворота кулачка:  мм. мм.Находим масштабный коэффициент угла поворота кулачка:  По оси абсцисс с учетом масштабного коэффициента откладываются фазовые углы  Выбирается ордината графика аналога ускорений на фазе удаления  7) Находим масштабный коэффициент аналога перемещения толкателя:  8) Находим коэффициент кривой аналога скорости:  9) Находим коэффициент кривой аналога ускорений:  6.2 Определение минимального радиуса кулачка Чертим зависимость S от  на графике, затем откладываем по ординате вверх расстояния, измеренные на третьем графике с масштабным коэффициентом на графике, затем откладываем по ординате вверх расстояния, измеренные на третьем графике с масштабным коэффициентом  ОS0 = 0 [мм] ОS1 = 1 [мм] OS2 = 4.71 [мм] OS3 = 9.48 [мм] OS4 = 14.25 [мм] OS5 = 19.02 [мм] OS6 = 22.4 [мм] OS7 = 24 [мм] А по абсциссе откладываем расстояние на первом графике, предварительно умноженное на масштабный коэффициент  и разделив на масштабный коэффициент и разделив на масштабный коэффициент  [0;0’] = y0’’ *  / / = 70*0,00061/0,001 = 42.7 мм = 70*0,00061/0,001 = 42.7 мм[1;1’] = y1’’ *  / / = 50*0,00061/0,001 = 30.5 мм = 50*0,00061/0,001 = 30.5 мм[2;2’] = y2’’ *  / / = 30*0,00061/0,001 = 18.3 мм = 30*0,00061/0,001 = 18.3 мм[3;3’] = y3’’ *  / / = 10*0,00061/0,001 = 6.1 мм = 10*0,00061/0,001 = 6.1 мм[4;4’] = y4’’ *  / / = 10*0,00061/0,001 = 6.1 мм = 10*0,00061/0,001 = 6.1 мм[5;5’] = y5’’ *  / / = 30*0,00061/0,001 = 18.3 мм = 30*0,00061/0,001 = 18.3 мм[6;6’] = y6’’ *  / / = 50*0,00061/0,001 = 30.5 мм = 50*0,00061/0,001 = 30.5 мм[7;7’] = y7’’ *  / / = 70*0,00061/0,001 = 42.7 мм = 70*0,00061/0,001 = 42.7 ммЗатем к крайней точке проводим касательную под углом 45 градусов к отрицательной части графика.Точка пересечения касательной с осью s устанавливает предел, при котором неравенство ǫ>0 переходит в равенство ǫ=0. Поэтому центр вращения кулачка разместим не в точке А’ , а в точке А. Длину отрезка принимаем по формуле: АА’ = αR * ОА’ = 0,3*44 = 13.2 мм где, αR= 0,3 Следовательно радиус кулачка равен: R0 = AO’ + AA’ = 60 мм Диаметр тарелки определяем из следующего уравнения: d = 2s’ = 2*31,5 = 63 мм где, s’ – максимальное значение первой производной функции положения. 6.3 Профилирование кулачка Строем окружность радиусом R0= 60 мм, затем откладываем  . .По функции положения s = s(φ) производим разметку траектории движения толкателя (точки 0, 1, 2, 3, … 7). Отрезки 1 - 2, 1 - 3, … 1-7 равны ординатам графика s = s(φ) измеренным через равные части на который разделен угол удаления (подъема) - 105о. Из центра вращения кулачка проводим дугу окружности равную О1, которая делится на 7 частей с углом 15 в соответствии с делением угла φ. Находим пересечение лучей с дугами окружностями проведенных из 1, 2, 3, … 7. Затем отмечаем точки, проводим перпендикуляры к каждой линии и находим профиль кулачка. Отмечаем на чертеже все значения и заполняем табличку, начерченную на чертеже. В результате получаем профиль кулачка с тарельчатым толкателем. Список использованной литературы 1. Артоболевский И.И. Теория механизмов и машин. М.: Наука, 1988.- 639 с. 2. Филиппова Т.С. Палев П.П. Теория механизмов и машин. Курсовое проектирование. Караганда: КарГТУ, 2008.- 82с. 3. Палев П.П., Тайманов Г.К., Филиппова Т.С. Курс теории механизмов и машин. Часть 1. Структурный, кинематический и силовой анализ плоских механизмов. Учеб. пособие. Караганда: КарГТУ, 2004. – 104с. 4. Палев П.П., Тайманова Г.К., Филиппова Т.С. Курс теории механизмов и машин. Часть 2. Методы проектирования схем основных видов механизмов. Учеб. пособие. Караганда: КарГТУ, 2006. – 77с. 1. Теория механизмов и машин: Учеб. Для вузов. – 6-е изд., стереотипное. – М.: ИД Альянс, 2011. – 640с. 2. Курсовое проектирование по теории механизмов и машин: Учеб. Пособие для машиностроит. спец. вузов/ Под ред. К.В. Фролова. – М.: высш. шк., 1986. – 295 с.: ил. |