Пояснительная записка Подаленчук. Техническое задание в данной работе спроектирован привод цепного конвейерапо следующим исходным данным Окружное усилие на звёздочках F

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

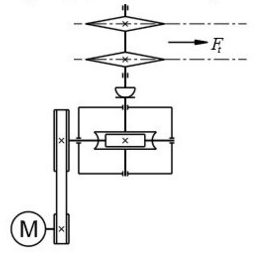

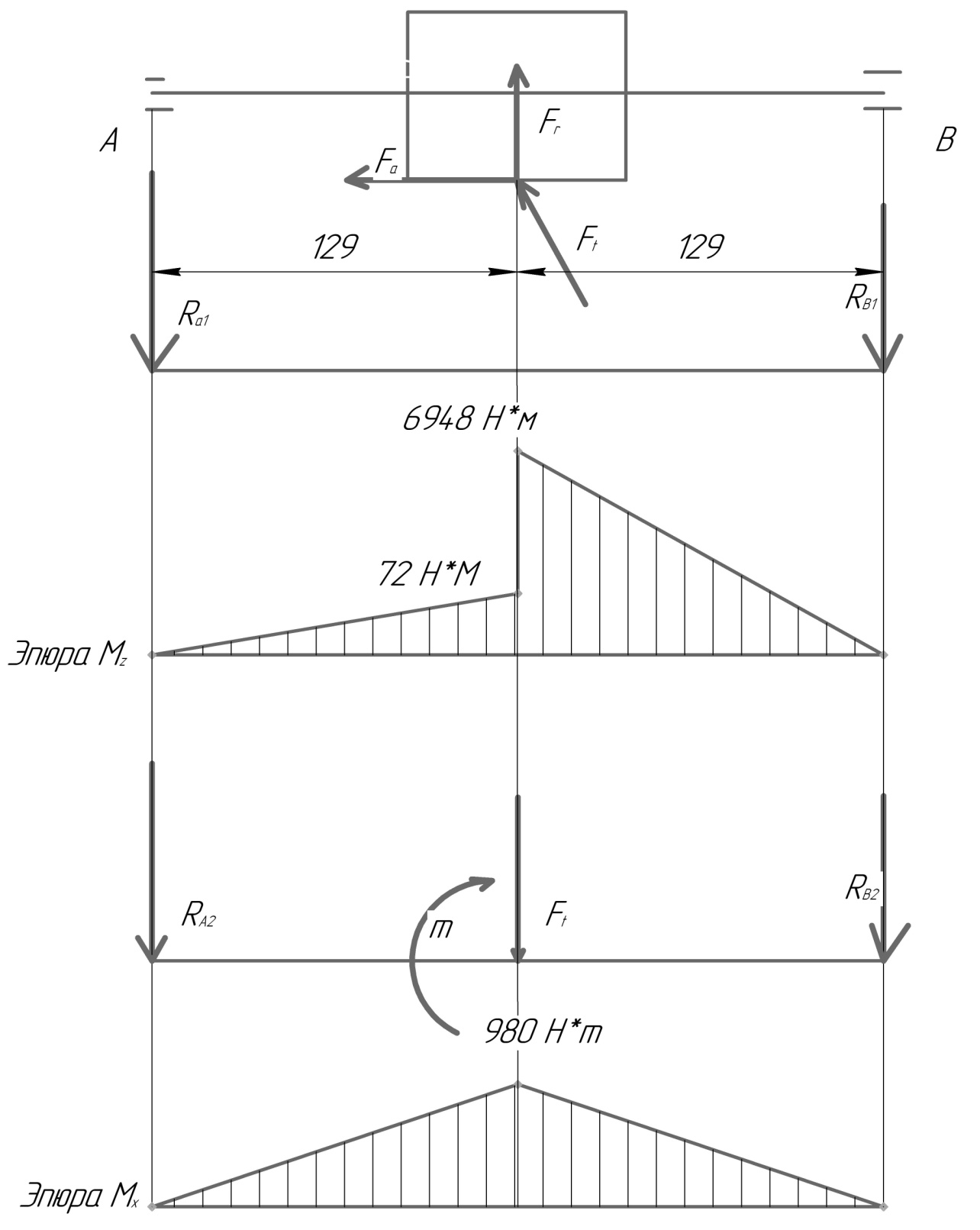

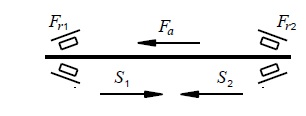

1 2 ТЕХНИЧЕСКОЕ ЗАДАНИЕ В данной работе спроектирован привод цепного конвейерапо следующим исходным данным: Окружное усилие на звёздочках: Ft=35 кН; Скорость на звёздочках: v=0,35 м/с; Шаг тяговой цепи: Рц=100 мм; Число зубьев тяговых звёздочек: z=9; Срок службы привода: L=5 лет; Привод цепного конвейера работает следующим образом: Крутящий момент передается с вала асинхронного электродвигателя на клиноременную передачу, а затем на червячную передачу. Далее через муфту на звездочки тяговых цепей. Дополнительные данные: 1) Привод нереверсивный; 2) Число смен работы – 2 смены; 3) Продолжительность включения – ПВ=0,25; 4) Конструкция корпуса редуктора – литой;  Рис 1.1. Схема привода 1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ РАСЧЕТ 1.1 Мощность на выходном валу Рвых, кВт:  (1.1) (1.1)где Ft–Окружное усилие на звездочках ,  ; ;  – Скорость на звездочках, – Скорость на звездочках,  Рвых = 35·0,35 = 12,25 кВт. 1.2 Частота вращения выходного вала nвых, об/мин: n  =60·103∙ =60·103∙ / z∙Рц(1.2) / z∙Рц(1.2)n  =60·103∙0,35/ 9∙100= 23.3об/мин. =60·103∙0,35/ 9∙100= 23.3об/мин. Общий КПД привода = 12м (1.3) где коэффициент полезного действия: 1– клиноремённой передачи,1= 0,95[1]; 2– 4-х заходной червячной передачи, 2=0,87[1]; м – муфты, м=0,99[1]. = 0,950,87·0,99 = 0,82 1.4 Потребная мощность двигателя P, кВт: P=  , (1.4) , (1.4)P=  =14,93 кВт. =14,93 кВт.Ориентировочное общее передаточное отношение привода u,определяется как произведение передаточных отношений отдельных ступеней по формуле: u = u1 u2; (1.5) где u1- передаточное отношение клиноремённой передачи, u1= 4;u2 -передаточное отношение червячной передачи, u2= 12 u =4·12= 48. Потребная частота вращенияn, об/мин по формуле n = nIIIu; (1.6) n =23,23·48 = 1115об/мин. Выбор электродвигателя. В соответствии с потребными мощностью и частотой вращения принят электродвигатель АИР160M6[1].Его паспортные данные: номинальная мощность: Pэд = 15 кВт; номинальная частота вращения 970 об/мин 1.9 Уточненное передаточное отношение клиноремённой передачи: u =nэд/nIII (1.7) u =970/23,3=41,6. Рассчитанное передаточное отношение меньше ориентировочного. Оставлено без изменения u2 = 12; уточнено предварительно принятое передаточное отношение ремённой передачи по формуле u2 = u/u1;(1.8) u =41,6/12=3,46. 1.10 Мощности на валах, кВт: Pi = Pi-1i, (1.8) где Pi-1 – мощность на предыдущем валу, кВт; i – КПД соответствующей передачи. Р1 = Рпотр = 14,93кВт; Р2 = 14,93 0,95 = 14,18 кВт; Р3 = 14,18 0,87= 12,34 кВт; 1.11 Частоты вращения валов, об/мин:  , (1.9) , (1.9)где ni-1 – частота вращения предыдущего вала, об/мин; ui – передаточное число соответствующей ступени. n1 = nэд = 970 об/мин; n  = = =280 об/мин; =280 об/мин;n  = =  = 23,33 об/мин; = 23,33 об/мин;1.12 Крутящие моменты на валах, Н·м:  (1.10) (1.10)где Pi – мощность на соответствующем валу, кВт; ni-1 – частота вращения на соответствующем валу, об/мин. Т1 =  = 146,99 Нм;- момент на валу электродвигателя = 146,99 Нм;- момент на валу электродвигателяТ2 =  = 483,6 Нм;-момент на быстроходном валу редуктора = 483,6 Нм;-момент на быстроходном валу редуктораТ3 =  = 5051,31 Нм- момент на на тихоходном валу редуктора = 5051,31 Нм- момент на на тихоходном валу редуктораАнализ расчётов: 1. Окончательно принятые передаточные отношения находятся в рекомендуемых пределах. 2. Рассчитанные значения n4 и P4 соответствуют заданным. Результаты вычислений помещены в таблицу 1.1. Таблица 1.1

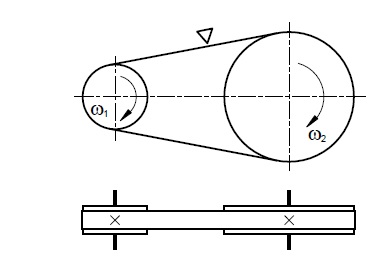

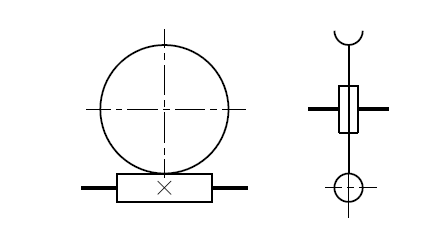

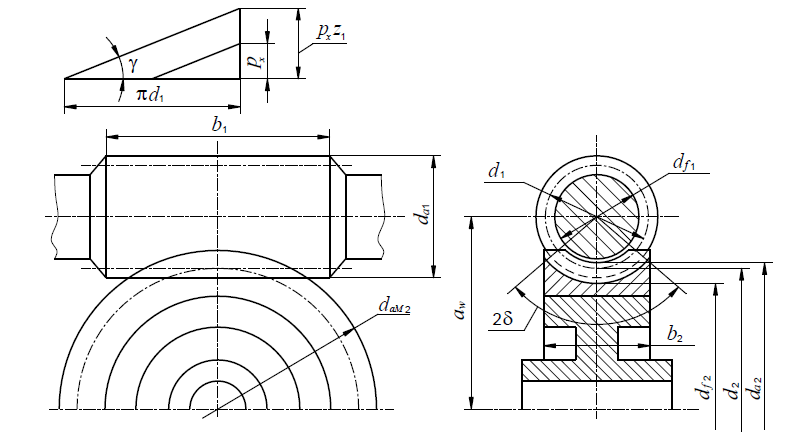

2 РАСЧЁТ КЛИНОРЕМЁННОЙ ПЕРЕДАЧИ Цель: рассчитать параметры клиноремённой передачи Исходные данные: Мощность на ведущем валу Pпотр = 14,93 кВт. Частоты вращения валов: nэд= 970 об/мин, n1 = 280об/мин. Передаточное отношение u1 = 3,46. Вращающие моменты на валах: Т = 146,99 Н∙м, Т1 = 483,6Н·м. Работа двухсменная, передача горизонтальная.  Рисунок 2.1 – Кинематическая схема клиноремённой передачи По номограмме [2] выбрано сечение клинового ремня B. Его характеристики: d1 = 200мм, lp = 1,9, W = 22мм, То = 13,5, А = 230 мм2. Диаметр большого шкива d2, мм: d2 = d1u(1 – ε), (2.1) где ε – относительное скольжение ремня, ε = 0,01. d2 = 200 ∙ 3,46 ∙ (1 – 0,01) = 685 мм Принят диаметр ведомого шкива, равный 710 мм по ГОСТ 1783-73. Уточнённое передаточное отношение u: u = d2 / (d1(1 – ε)) = 710/ (200 ∙ (1 – 0,01)) = 3,58. (2.2) Межосевое расстояние назначается предварительно из интервала amin ≤ a≤amax. amin = 0,55(d1 + d2) + To = 0,55 ∙ (200 + 710) + 13,5 = 514 мм.(2.3) amax = d1 + d2 = 200 + 710 = 910 мм. (2.3) Принято межосевое расстояние 700 мм. Длина ремня L, мм: L (2.4) = 2а + 0,5π(d1 + d2) + (d2–d1)2 / (4а) = 2 ∙ 700 + 0,5 ∙ 3,14 ∙ (200 + 685) + (685– 200)2 / (4 ∙ 700) = 2872 мм Принята длина ремня Lp = 2800 мм по ГОСТ 1284.1 – 80. Уточнённое межосевое расстояние а, мм: а = 0,25[(Lp – w) + ((Lp – w)2 – 2y)(1/2)], (2.5) где w = 0,5π(d1 + d2) = 0,5 ∙ 3,14 ∙ (200 + 685) = 1389 мм; y = (d2–d1)2 = (685– 200)2 = 235225 мм. a = 0,25 ∙ [(2800 – 1389) + ((2800 – 1389)2 – 2 ∙ 235225)(1/2)] = 661,01мм. Угол обхвата меньшего шкива α1: α1 = 180о – 57((d2–d1) / а) = 180о – 57 ∙ ((685 – 200) / 661,01) = 138о. (2.6) Необходимое для передачи необходимой мощности число ремней z: z = (PCp) / (PoCLCαCz),(2.8) где Ср – коэффициент режима работы, Ср = 1,2,Ро – мощность, кВт, допускаемая одним ремнём, Ро = 8,23 кВт, CL–коэффициент, учитывающий влияние длины ремня, CL = 0,91, Сα – коэффициент угла обхвата, Сα = 0,89, Сz–коэффициент, учитывающий число ремней в передаче, Сz = 0,9. z = (14,93* 1,2) / (4,8 ∙ 0,91 ∙ 0,89 ∙ 0,9) = 5 Принято число ремней равным 5. Предварительное натяжение ветви клинового ремня Fo, Н: Fo = ((850РСрСL) / (zυCα)) + θυ2, (2.7) где θ – коэффициент, учитывающий центробежную силу, θ = 0,3 (Н∙с2)/м2; υ – скорость, м/с. υ = (πd1n1) / 60000 = (3,14 ∙ 200 ∙ 970) / 60000 = 10,15 м/с. (2.8) Fo = ((850 ∙ 14,93 ∙ 1,2 ∙ 0,91) / (5 ∙ 10,15∙ 0,89)) + 0,3 ∙ 10,152 = 338 Н Сила, действующая на валы Fr, Н: Fr = 2Fоzsin(α/2) = 2 ∙ 338∙ 5 ∙ sin69o = 3155,5H. (2.9) Рабочий ресурс ремней Но, ч: Но = ((σ1 / σmax)8 ∙ 107vп) / (3600(υ / Lp)z), (2.12) гдеσ-1 – предел выносливости для клиновых ремней, σ-1 = 7 МПа; σmax – максимальное напряжение в сечении ремня; σmax = σ1 + σи + συ, (2.10) где σ1 – напряжение от растяжения, σи – напряжение от изгиба, συ – напряжение от центробежной силы. σ1 = F1 / A, (2.11) где F1 – натяжение ведущей ветви, Н. F1 = F0 + 0,5Ft, (2.12) где Ft – окружное усилие, действующее в передаче, Н. Ft = 2Т1 / d1 = 2 ∙ 146,99 ∙ 103 / 200 = 1470 H. (2.16) F1 =338 + 0,5 ∙ 1470 = 1073 H. σ1 = 1073 / 230 = 4,7МПа σи = Еиδ / d1, (2.13) где Еи – модуль упругости, Еи = 200 МПа; δ – толщина ремня, δ = 0,03d1 = 0,03 ∙ 200 = 6 мм. σи = 200 ∙ 6 / 200 = 6 МПа συ = ρυ2∙10-6, (2.14) где ρ – плотность ремня, ρ = 1200 кг/м3. συ = 1200 ∙ 10,152 ∙ 10-6 = 0,12 МПа σmax = 4,7 + 6 + 0,12 = 10,82 МПа Но = ((7 / 10,82)8 ∙ 107 ∙ 2) / (3600 ∙ (10.15 / 2800) ∙ 5) = 9406ч?????? Условия выполняется. Ресурса достаточно 3 РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ Цель: Вычислить геометрические данные червячной передачи. Исходные данные: Момент на ведомом валу Т2 = 5051 Н∙м. Частота вращения ведомого вала n2 = 23 об/мин. Передаточное отношение u2 = 12 Передача нереверсивная, материал венца колеса БрА9Ж3Л, ресурсtΣ = 20800 ч. Т  ип червяка – эвольвентный ип червяка – эвольвентныйРисунок 3.1 – Кинематическая схема червячной передачи Скорость скольжения υs, м/с: υs = (4n1 / 104)T(1/3). Для венца червячного колеса принята оловянистая бронза БрА9Ж3Л, отливка в кокиль, со следующими характеристиками: допускаемые изгибные напряжения [σ0F]’ = 65 МПа, предел прочности [σВ] = 390 МПа, предел текучести [σТ] = 196 МПа. Допускаемые контактные напряжения [σН]’, МПа: [σН]’ = 300 – 25υs (3.1) Для червяка принята сталь 40Х. Число циклов нагружения вала колеса N: N = 60n2tΣ (3.2) Коэффициент долговечности по контактной выносливости KHL: KHL = (107 / N)(1/8) (3.3) В расчётах принимают значения, находящиеся в пределах 0,63 ≤KHL≤ 1,15 (3.4) Коэффициент долговечности поизгибу KFL: KFL = (106 / N)(1/9) (3.5) Для передач машинного привода он должен находиться в пределах 0,543 ≤ KFL ≤ 1 (3.6) Допускаемое контактное напряжения [σН], МПа: [σН] = [σН]’KHL. (3.7) Допускаемое изгибное напряжение [σ0F], МПа: [σ0F] = [σ0F]’KFL (3.8) Принята 7-я степень точности. Коэффициенты: концентрации нагрузки KНβ = 1; динамической нагрузки K= 1,2. Межосевое расстояниеиз расчёта по контактным напряжениям aw, мм: aw = 61((Т2KН) / [σН]2)(1/3) (3.9) Делительный диаметр червяка d1, мм: d1 = mq, (3.10) где q – коэффициент диаметра червяка.  Рисунок 3.2 – Червячное зацепление q = z2 / 4 (3.11) m = 2a / (z2 + q) (3.12) где а – делительное межосевое расстояние. а = 0,5m(z2 + q). (3.13) Коэффициент смещения инструмента х2: х2 = (аw – а) / m. (3.14) Начальный диаметр червяка dw1, мм: dw1 = (q + 2x2)m. (3.15) Диаметр вершин колеса da2, мм: da2 = m(z2 + 2 + 2x2). (3.16) Диаметр впадин колеса df2, мм: df2 = m(z2 - 2,4 + 2x2) (3.17) Начальный угол подъёма винтовой линии yw: γw = arctg(z1 / (q+ 2x2)) (3.18) Делительный угол подъёма винтовой линии y: γ = arctg(z1 / q). (3.19) Делительный диаметр колеса d2, мм: d2 = mz2. (3.20) Максимальный диаметр колеса dам2, мм: dам2 = da2 + 6m / (z1 + 2). (3.21) Диаметр вершин червяка da1, мм: da1 = m(q + 2). (3.22) Диаметр впадин червяка df1, мм: df1 = m(q – 2,4). (3.23) Длина нарезной части червяка b1, мм: b1 = (11 + 0,06z2)m. (3.24) Ширина венца колесаb2, мм: b2 = 0,75da1 (3.25) Угол обхвата червяка: 2δ = 2b2 / (da1 – 0,5m). (3.26) Рабочее контактное напряжение σН, МПа: σН = (475 / d2)(T2KH / dw1)(1/2) ≤ [σН]. (3.27) Окружное усилие на червяке, равное осевому усилию на колесеFt1 = Fa2, H: Ft1 = Fa2 = 2T1 / d1. (3.28) Окружное усилие на колесе, равное осевому усилию на червякеFt2 = Fa1, H: Ft2 = Fa1 = 2T2 / d2. (3.29) Радиальное усилие Fr, H: Fr = Ft2tgα / cosγw (3.30) Эквивалентное число зубьев колесаzv2: zv2 = z2 / cos3γw. (3.31) Рабочее изгибное напряжение σ0F, МПа: σ0F = 0,6Ft2KFYF/ (b2m) ≤ [σ0F]. (3.32) Механический КПД червячной передачиη: η = 0,95tgγw / tg(γw + ρ’). (3.33) где ρ’ – приведённый угол трения. В данном случае, что бы не было перегрева редуктора, требуется внешнее охлаждение….. В данном курсовом проекте расчёт червяка выполнен с помощью компьютерной программы APMWINMACHINEв модуле TRANS. Результаты расчётов приведены в приложении А. 4ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ Ориентировочным способом следует рассчитывать все валы привода. Из расчёта по касательным напряжениям определяется диаметр вала d, мм:  , (4.1) , (4.1)гдеТ— крутящий момент на соответствующем валу (ТI, TII и т.д.), Нмм, он равен вращающему моменту;  — допускаемое касательное напряжение; для червяка рекомендуется — допускаемое касательное напряжение; для червяка рекомендуется  = 10...12 МПа, для опасного сечения следует принимать, для хвостовика вала = 10...12 МПа, для опасного сечения следует принимать, для хвостовика вала = 25 МПа. = 25 МПа.Исходные данные: TI=483,6Н·м,TII=5051,31Н·м,. Рассчитан быстроходный вал редуктора. Ступенчатая конструкция быстроходного вала представлена на рисунке 4.1.  Рисунок 4.1–Эскиз быстроходного вала редуктора Ступенчатый вал должен имеет три ступени: подступичную частьd1(головку), опорные участки d2и выступающую часть d3(хвостовик). Для обеспечения осевой фиксации деталей, собираемых на валу, а также возможности съёма подшипника разность диаметров соседних участков вала должна быть d = 5...12 мм в интервале диаметров d= 20...80 мм. Диаметр хвостовика вала I по формуле (56):  . .Диаметр шейки вала I принят 55мм Диаметр червяка  Диаметр гладкого вала II:  мм. мм.Выходной вал редуктора проектируем гладким (рисунок 4.2).  Рисунок 4.2 – Эскиз тихоходного вала редуктора Диаметр гладкого вала: Принят 110мм 5 ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРа Эскизная компоновка редуктора выполняется по результатам выполненных расчетов и полученными геометрическими параметрами деталей передач, а так же с некоторым предвидением конструктивных решений. Эскизы следует выполнять в двух проекциях. Компоновочный чертеж размещается в одной проекции – разрез по осям валов. Предпочтителен масштаб 1:1. Исходными данными компоновки являются: максимальный крутящий момент редуктора, межосевые расстояния, диаметры колес, ширина колес, диаметры валов, рассчитанные ориентировочным способом, и другие параметры, необходимые для выполнения эскиза. Особенностью конструкции является использование радиально-упорных подшипников и назначение расстояния между опорами червяка без учета длины червяка. Эскизную компоновку выполняют в следующем порядке: Вычерчивают оси быстроходного и тихоходного валов, располагая их на межосевом расстоянии aw, aw=200мм. Вычерчивают контуры червячного колеса, тихоходного вала, радиально-упорных подшипников средней серии, поставленных «враспор», и зазоры. Толщину стенки корпуса из чугунного литья, отвечающего требованиям технологии литейного производства и необходимых прочности и жесткости, определяют по эмпирической зависимости:  , (6.1) , (6.1)где Ттх – крутящий момент на тихоходном валу редуктора, Ттх=2524,35 Н·м.  Принимаем δ=12мм. Толщина стенки крышки корпуса   (6.2) (6.2) Намечают внутренние стенки редуктора, назначая расстояние от них до торцов колес либо их ступиц Δ2=0.8δ и минимальное расстояние до венцов колес Δ3≥1,25δ. Δ2=0.8·12 = 9,6мм=10мм; Δ3=1,25·12 = 15 мм. Принимаем Δ3= 15мм. Расстояние между линиями действия реакций опор L2 определяется измерением элементов. Вычерчивают контуры червяка, быстроходного вала, выполняемого обычно заодно с червяком, и проектируют подшипниковые узлы. На червяк действуют значительные осевые нагрузки, поэтому один из вариантов опор – радиально-упорные подшипники, поставленные «враспор» Задают расстояние между серединами опор червяка по соотношению:  (6.3) (6.3) Назначают роликовые конические однорядные подшипники средней серии, одинаковые для обеих опор, и выписывают размеры d×D×B×r, таблица 6.1; расстояние от внутренней стенки редуктора до торца подшипника следует принимать Δ4=(2…12)мм. Принимаем Δ4= 10мм. Таблица 6.1 - Подшипники

Конструируют подшипниковый узел для определения размеров консоли. Ориентировочно длину консоли (расстояние от середины подшипника до середины ступицы) назначают -для быстроходного вала: lк.б.=(2.2…2.5)d, (6.4) где d - внутренний диаметр подшипника. В процессе второй эскизной компоновки длину консоли уточняют. lк.б.=(2,2…2,5)· 55=(121…137,5)мм; принято lк.б.= 130мм. -для тихоходного: lк.т=(1.9…2.2)∙d3 (6.5) lк.т=(1.9…2.2)∙110 = (209…242) принято lк.т= 220 мм Эскизная компоновка приведена в приложении Г. 6 ПРИБЛИЖЕННЫЙ РАСЧЕТ ВАЛОВ Согласн заданию для расчетов выбран тихохдный вал редуктора. Цель приближенного расчета является получение более достоверных результатов, чем в ориентировочном расчёте, так как диаметр вала определяют из расчёта на сложное напряженное состояние при действии крутящего и изгибающего моментов.В данном разделе исходными данными расчёта являются: силы, действующие на червяк, шкив, расстояния между линиями действия всех сил, диаметры колёс. Этапы приближённого расчёта валов. А. Выполнение эскизной компоновки редуктора. Б. Составление расчётных схем сил, действующих на вал в двух взаимноперпендикулярных плоскостях. В. Определение реакций опор R в двух плоскостях, радиальных Fr и осевых Fa нагрузок на подшипники. Г. Построение эпюр изгибающих моментов M в двух плоскостях и эпюры крутящих моментов T. Д. Определение приведенного момента в расчётном (опасном) сечении:  (6.1) (6.1)где – коэффициент, учитывающий соответствие циклов касательного (от крутящего момента Т) и нормального (от изгибающего момента М) напряжений; при реверсивной работе привода = 1, для нереверсивного привода в предположении частого включения и выключения электродвигателя = 0,7. Е. Определение диаметра вала в опасном сечении.  , (6.2) , (6.2)где  –допускаемое нормальное напряжение, для наиболее распространенных марок сталей –допускаемое нормальное напряжение, для наиболее распространенных марок сталей  = 50...60 МПа; верхнее значение принимают для вала-шестерни из высокопрочного материала. = 50...60 МПа; верхнее значение принимают для вала-шестерни из высокопрочного материала.6.1 Расчет тиходного вала Исходные данные: крутящий момент ТI=5051Н·м Решение: 1)Составлена расчётная схема вала (рисунок 8). На схеме нагружения валов (рисунок 8,а)действующие силы приложены в соответствии с кинематической схемой на рисунке 1. 2)Определены реакции и моменты в плоскостиZOY. Силы, действующие в направлении Z, показаны на рисунке 8, б. Реакции опор RА1и RВ1 определены из двух уравнений равновесия. Третье уравнение использовано для проверки. Осеваясила на тиходном Fa приведена к моменту: m1 = Fa∙d/2 = 9746.901 ∙ 0,3024 /2 = 1474Н (6.3) Уравнение моментов сил относительно опоры 1:  , (6.4) , (6.4)откуда  Уравнение моментов сил относительно опоры 2:  , (6.5) , (6.5)откуда  Проверочный расчёт выполнен по уравнению проекций: Σz = 0; RA1 + RB1 – Fr1 – Fr2 = 11777+ 455–12327= 0 (6.6) Полученное значение равно нулю. Эпюры изгибающих моментов (рисунок 8, в) построены на растянутых волокнах. Значения моментов Mz: Участок №1 0 ≤ х1 ≤ 0.258 Mz = RA1∙x1 (6.7) Mz(0) = 0 H∙м; Mz(0,385) =455 ∙ 0,159 =72H∙м Участок №2 0 ≤ х2 ≤ 0,159 Mz = Rb2∙x2 (6.8) Mz(0) = 0 H∙м; Мz(0,159)= 11777 ∙ 0,159= 6948 H∙м 3)В направлении XOY действует силаFt (рисунок 8, г), которая для удобства расчётов совмещена с вертикальной плоскостью. Искомые реакции опор определены аналогично плоскости ZOY: RA2 = RB2 = Ft / 2 = 12337 / 2 = 6168,5H (6.10) Изгибающие моменты в направлении X: Участок №1 0 ≤ х1 ≤ 0,385 Mx = RA2∙x1 (6.11) Mx(0) = 0 H∙м; Mx(0,385) = 0,159 ∙ 6168,5 = 980 Н∙м Участок №2 0 ≤ х2 ≤ 0,385 Mx = RВ2∙x2(6.12) Mx(0) = 0 H∙м; Mx(0,385) = 0,159 ∙ 6168,5 = 980 Н∙м 4)По величинам ординат эпюр Мхи Мzвыявлены опасные (расчётные) сечения3, 4 быстроходного вала. Суммарный изгибающий момент Суммарный изгибающий момент в опасном сечении M, Н∙м: М = (Мz2 + Mx2)1/2 = (69482 + 9802)1/2 = 7016Н∙м(6.13) Приведенный момент по формуле (6.1):  Диаметр вала в опасном сечении по формуле (6.2):  В результате ориентировочного расчетадиаметр вала d1=110мм. Принят d1=110мм.  Рисунок 6.1 – Расчетные схемы тихоходного вала 7 ПОДБОР ПОДШИПНИКОВ КАЧЕНИЯ В зависимости от частоты вращения п подшипники качения подбирают (рассчитывают) по двум параметрам: динамическая грузоподъёмность С и статическая грузоподъёмность С0, что соответствует критериям: контактная выносливость и статическая прочность.[3] По первому критерию расчёт ведут на долговечность по усталостному выкрашиванию при n> 1 об/мин (при n = 1...10 принимают n = 10 об/мин). Расчётным параметром является динамическая грузоподъёмность.[3] Паспортная (табличная) динамическая грузоподъёмность С – это такая постоянная нагрузка, которую подшипник может выдержать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из группы идентичных подшипников (т. е. вероятность неразрушения Р = 0,9). Поскольку паспортная грузоподъёмность обычно выше потребной, недолговечных подшипников не 10%, а 3...5%. Остальные подшипники в соответствии с кривой выносливости будут иметь ресурс, превышающий расчётный. Потребная динамическая грузоподъёмностьC, кН [3]:  , (7.1) , (7.1)где Р– приведенная нагрузка; р – показатель степени кривой выносливости; принятор = 3,33 – для роликовых подшипниковпри вероятности безотказной работы Р = 0,9; а – коэффициент надёжности; выбирают по ГОСТ 18875 и по таблице 10 в зависимости от вероятности неразрушения. Таблица7.1–Значения коэффициента надёжности

Приведенная нагрузкаесть такая условная постоянная радиальная нагрузка, которая при приложении её к подшипнику с вращающимся внутренним и неподвижным наружным кольцами обеспечивает такую же долговечность, как и при действительных условиях нагружения и вращения.[3]  , (7.2) , (7.2)где X и Y– коэффициенты соответственно радиальной и осевой нагрузок [2]; V – кинематический коэффициент; при вращении наружного кольца V = 1,2; при вращении внутреннего кольца, а также для шариковых сферических подшипников и упорных подшипников V = 1; Кб– коэффициент безопасности [2]; Кт– температурный коэффициент, вводимый при t>100 °С. [3] Расчётную долговечность Lh, следует принимать по ГОСТ 16162: для червячных – 10000 ч. Ресурс подшипников Lh принимают либо кратным ресурсу привода t (см. разд. 11 в [2]), либо равным ему. [3] 8.1 Подбор подшипников для вала I Проектируются радиальные конические роликоподшипники, поставленные «враспор».  Рисунок 8.1 – Схема расположения подшипников Исходные данные: диаметр шейки вала d=55мм, частота вращения n280 об/мин, ресурсLh=10000ч, класс нагрузки Н0,8, Fa = 9746.901H. Решение: подшипники рассчитаны прямым подбором. [3] Радиальные нагрузки на подшипники: Fr1 = (R2A1 + R2A2)1/2 = (4552 + 6168,52)1/2 = 6185 Н (7.2) Fr2 = (R2В1 + R2В2)1/2 = (117772 + 6168,52)1/2 = 13295 Н (7.3) Принят угол α = 12о, тогда коэффициент осевогонагружения е = 1,5tgα = 0,319. Осевые составляющие S1 = 0,83еFr1 = 0,83 ∙ 0,319 ∙ 12337 = 3266 Н (7.4) S2= 0,83еFr2 = 0,83 ∙ 0,319 ∙ 12337 = 3266 Н (7.5) Результирующие осевые нагрузки: Fa1 = Fa + S2 = 9747 + 3266 = 13013H (7.6) Fa2 =S1 = 3266H (7.7) Fa1 / Fr1 = 13013 / 12337>e. X1 = 0,4 Y1 = 2,1. (7.8) Fa2 / Fr2 = 535 / 10131< e. X2 = 1, Y2 = 0. (7.9) Приведённые нагрузки приV = 1, Kб = 1,4, КТ = 1. P1 = (X1VFr1 + Y1Fa1) Kб= (0,4 ∙ 12337+ 2,1 ∙ 13013) ∙ 1,4 =45167Н. (7.10) Р2 = Fr2Kб = 12337 ∙ 1,4 = 17272 Н. (7.11) Расчётным является подшипник 1, так как Р1>P2. Эквивалентная нагрузка Р1э = 0,8Р1 = 0,8 ∙ 45167 = 36134 Н. (7.12) Потребная динамическая грузоподъёмность С1п, кН:  Таблица 7.1 – Параметры конических радиально-упорных роликоподшипников

С1п< С (7.13) 254,5кН < 286 кН Вывод:условие (7.13) выполнено. Для обеих опор приняты подшипники серии 67222А. Ресурс выбранного подшипникаLh, ч:  ч> [20800 ч]. ч> [20800 ч].Вывод:ресурс выбранного подшипника превышает заданный ресурс. 8 КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ РЕДУКТОРА 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||