Пояснительная записка Подаленчук. Техническое задание в данной работе спроектирован привод цепного конвейерапо следующим исходным данным Окружное усилие на звёздочках F

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

1 2 8.1 Конструирование элементов корпусаКорпусные детали предназначены для размещения деталей передачи,обеспечения правильного взаимного расположения сопряжённых деталей, восприятия нагрузок, защиты рабочих поверхностей зубчатых колёс и подшипников от загрязнений окружающей среды, размещения масла, защиты его от выброса в окружающую среду, отвода теплоты. Основным критерием работоспособности корпуса является жёсткость. Корпусные детали имеют сложную форму и наибольшую стоимость из всех деталей редуктора. Большинство редукторов имеют разъёмный корпус для удобства изготовления и сборки. Обычно делают разъём в плоскости осей валов и параллельно плоскости основаниядля удобства механической обработки. Корпусные детали получают методом литья (массовое производство) либо сваркой (единичное и мелкосерийное производство). Размеры литого основных элементов корпуса приведены в таблице 14. Таблица 8.1–Размеры основных элементов корпуса

9 ПОДБОР И ПРОВЕРКА ШПОНОК Шпоночные соединения применены при соединении вала двигателя с малым шкивом ремённой передачи и при соединении большого шкива ремённой передачи с быстроходным валом червячного редуктора. Размеры призматических шпонок: ширину b, высоту h, глубину паза ступицы t2выбирают в зависимости от диаметра вала d[2].Длину шпонки lпринимают из стандартного ряда на 5...10 мм меньше длины ступицы. Длину ступицы рассчитывают по диаметру подступичной части участка вала по формуле (60):  (9.1) lст = (1,2…1,5) ∙48 = 57,6…72 Принята длина ступицы lст = 65 мм. Принята длина шпонки l = 60 мм. Выбрана Шпонка – 14 x9x60 ГОСТ 23360-78 Расчётная длина шпонки lp, мм: lp = l– b =60 – 14 = 46мм. (9.2) Шпоночное соединение проверяют на смятие:  , (9.3) , (9.3)σсм = 2 ∙ 483,6 ∙ 103 / (85 ∙ 3,8 ∙ 46) = 65 МПа ≤ 120МПа где [см] – допускаемое напряжение смятия; принято при стальной ступице и посадкеH7/p6[см] = 120 МПа; Т – крутящий момент на данному валу; Нмм;d – диаметр вала, мм; lр – расчетная длина шпонки, мм; t2 – глубина паза втулки, мм. В таблице 9.1 указаны основные параметры шпонки. Таблица 9.1 – Основные параметры шпонок

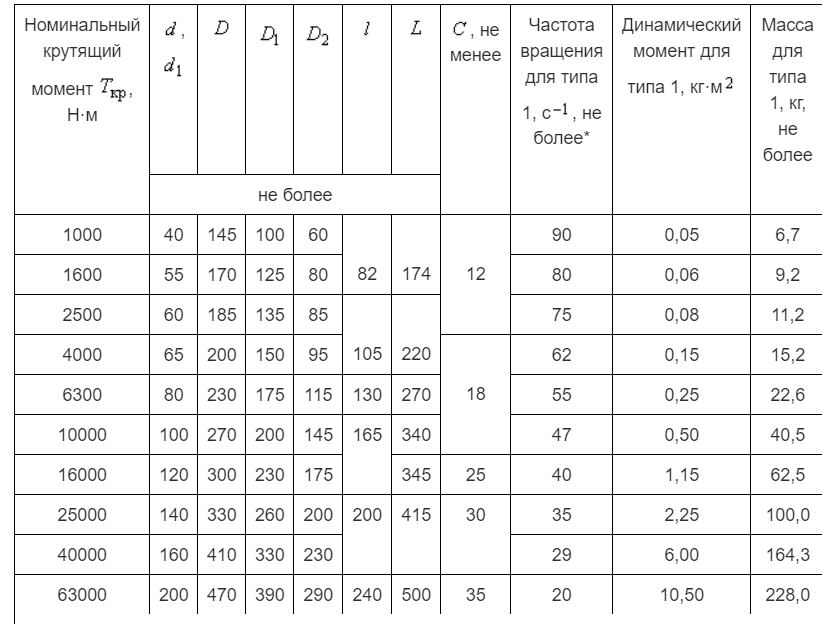

Из таблицы 9.1 видно, что условие прочности (75) выполняется. Принимается шпонкаШпонка 14х9х60 ГОСТ 23360-78; 10 ПОДБОР ШЛИЦЕВЫХ СОЕДИНЕНИЙ Шлицы применяют в коробках передач и на выходных валах редукторов. В шлицевых валах коробок внутренний диаметр dпринимают больше диаметра соседнего участка. Наибольшее применение в отечественном машиностроении нашли прямобочные шлицевые соединения. [1] Для прямобочных шлицевσсм, МПа  (10.1) (10.1)где SF – удельный суммарный статический момент площади рабочих поверхностей соединения относительно оси вала, мм3/мм [1]; l— рабочая длина соединения, мм; l≈ 1,5d. Исходные данные: крутящий момент TII= 5051 Н·м; диаметр вала d2’=110мм. Решение: Приняты прямобочные шлицы средней серии z×d×D×b= 10×92×102×14 c параметром SF= 1940 мм3/мм. Допускаемое напряжение смятия  = 20 МПа [2]. = 20 МПа [2].Рабочие напряжения смятия по формуле (10.1)  Вывод: прочность достаточна. 11 ВЫБОР ПОСАДОК Выбор посадок подшипников качения: выбор посадок зависит от вида нагружения колец, действующих нагрузок, режима работы и условий эксплуатации [3]. Все подшипники проектируемого редуктора испытывают циркуляционное нагружение для внутреннего кольца и местное нагружение для наружного кольца. По [3] принимаем посадки: для внутреннего кольца  , для наружного кольца , для наружного кольца  . .Выбор посадок шпонок: в проектируемом редукторе шпоночные соединения приняты основными нормальными [2]. посадка шпонки на вал:  ; ;посадка шпонки во втулку:  . .Выбор посадок зубчатых колес, звездочек, подшипниковых крышек: по рекомендациям [2] приняты посадки: подшипниковых крышек и стаканов в корпус:  . .12 РАСЧЁТ ПОСАДКИ С НАТЯГОМ ТИХОХОДНОГО ВАЛА Цель: выбрать стандартную посадку с натягом тихоходного вала червячного редуктора. Исходные данные: Т = 5051 Н∙м. Fa = 9746.901 H. d = 110 мм – номинальный диаметр вала. d1 = 0 мм – внутренний диаметр вала. d2 = 176 мм. – диаметр ступицы. l = 180 мм – длина сопряжения. Материал вала – сталь. Материал втулки – чугун. Модули упругости для вала Е1=2,1 ∙ 105МПа, для втулки Е2 = 1,4 ∙ 105 МПа. Кэффициенты Пуассона для вала μ1 = 0,3, для втулки μ2 = 0,25. Способ сборки сборки тепловой. Коэффициент трения f = 0,15 Коэффициент запаса К = 2. Расчётный натяг по формуле Лямэ N, мкм:  (13.1) (13.1)где С1, С2 – коэффициенты, вводимые при решении задачи Лямэ. С1 = ((d2 + d12) / (d2 – d12)) – μ1 (13.2) C1 = ((1102 + 02) / (1102 - 02)) – 0,3 = 0,7 C2 = ((d22 + d2) / (d22 – d2)) + μ2 (13.3) C2 = ((1762 + 1102) / (1762 – 1102)) + 0,25 = 2,53  Принята посадка Ø 110  . . При вероятности неразрушенияР = 0, 95 Nmin = 19мкм, Nmax = 76 мкм. 13 ВЫБОР МУФТЫ Муфты предназначены для соединения валов и передачи крутящего момента. Глухие муфты (втулочные и фланцевые) в приводах не используют из-за высоких требований к соосности валов. Широко используются упругие муфты. Выбираем муфтузубчатую по ГОСТ 5006-94.[2] Муфта выбрана по диаметрам соединяемых валов и расчетному крутящему моменту. Расчетный крутящий момент [2]: Tp = kpTном, (13.1) гдеkp – коэффициент режима работы, учитывающий условия эксплуатации (kp = 1,4)[2];Тном – номинальный крутящий момент, Нм (Тном = 5051,5). Тр = 1,45051= 7071 Нм. Выбрана Муфта 1 – 16000 – 120 – 1У2 ГОСТ 5006-94. Параметры выбранной муфты занесены в таблицу 14.1. Таблица 14.1 - Параметры зубчатой муфты

14.УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ 15 ВЫБОР СМАЗКИ Смазывание зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии.[2] Принято масло индустриальное И-40А ГОСТ 20799-75 с вязкостью = 35-45 мм2/с.[2] Контроль уровня масла, находящегося в корпусе редуктора, производят с помощью маслоуказателей. 16 ПОРЯДОК СБОРКИ И РАЗБОРКИ РЕДУКТОРА Разборка редуктора производится в следующей последовательности: Отвертывается пробка для слива масла, сливается масло; Откручиваются болты крепления крышки редуктора; Откручиваются болты крепления подшипниковых крышек, крышки снимаются; Снимается крышка редуктора; Валы с подшипниками убираются из подшипниковых узлов; Вынимается стакан, из стакана выпрессовывается вал с подшипниками; При помощи съемника с выходного вала снимается звездочка цепной передачи, кулачковая предохранительная муфта; При помощи съемника снимаются подшипники, с валов снимаются колеса, вытаскиваются шпонки. Сборка редуктора производится аналогично в обратном порядке. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Глухов Б.В. Игнатюгин В.Ю. Курсовоепроектирование деталей машин: Учеб. пособие. Новосибирск: Изд-во СГУПСа. 2010. 160 с. Курсовое проектирование деталей машин: Учеб. пособие. / С.А. Чернавский, К.Н.Боков, И.М.Чернин и др.; Под редакцией С.А. Чернавского. М., 2005. 416 с. Глухов Б.В., Игнатюгин В.Ю. Конструирование деталей машин: Учеб. пособие. Новосибирск: Изд-во СГУПСа. 2011. 134 с. СТО СГУПС 1.01 СДМ.01 – 2012. Стандарт организации. Курсовой и дипломный проекты. Требования к оформлению.  1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||