Технологическая линия производства мясных консервов

Скачать 219.78 Kb. Скачать 219.78 Kb.

|

|

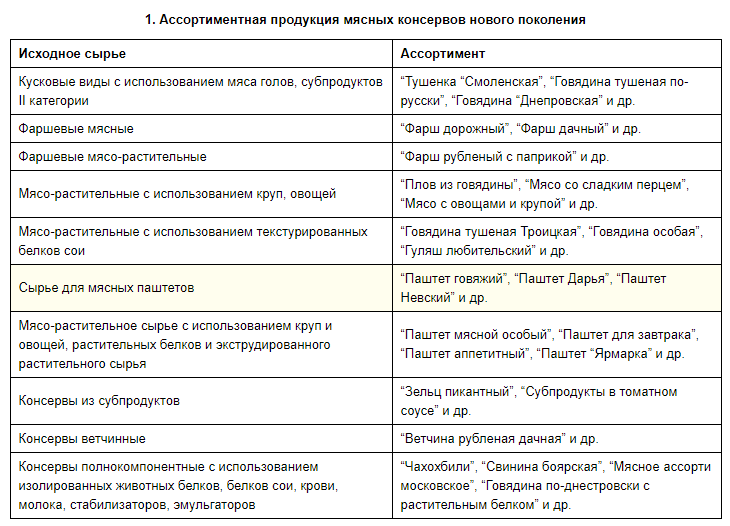

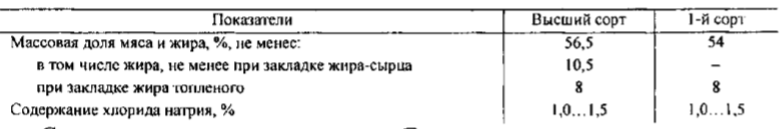

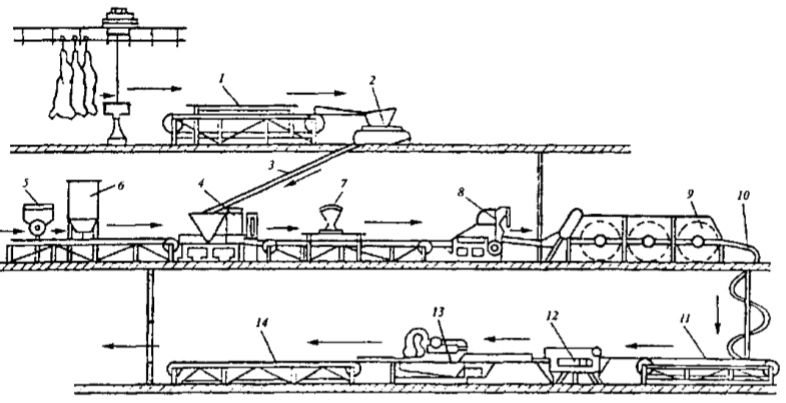

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» УСРС на тему: «Технологическая линия производства мясных консервов» Выполнила: студентка 2 курса 19эт группы Ященко В.В. Проверила: Челомбитько М.А Минск 2018 Сырье и готовая продукция Сырье – исходные продукты, предназначенные для обработки. Сельскохозяйственное сырье в свою очередь подразделяется на сырье растительного происхождения (зерновые культуры, хлопок, лен, картофель, сахарная свекла, древесина, лекарственные травы и др.) и животного происхождения ( мясо, рыба, молоко, шерсть и пр. Запасы сельскохозяйственного сырья, идущие в переработку и обеспечивающие весь последующий производственный цикл, значительно возрастают, требуют привлечения дополнительного заемного капитала. Напротив, по мере переработки производственных материалов необходимость в кредите заметно снижается. Особенностью сельскохозяйственного сырья является то, что оно постоянно возобновляется, имеется возможность его распространения во многих экономических районах страны. Производство многих видов сельскохозяйственного сырья носит сезонный характер. Сырье, основные и вспомогательные материалы, топливо, покупные полуфабрикаты и комплектующие изделия, запасные части, тара, используемая для упаковки и транспортировки продукции (товаров), и другие материальные ресурсы отражаются в бухгалтерском балансе по их фактической себестоимости. Готовая продукция – продукт или полуфабрикат, доведенный до состояния готовности, готовое изделие. Готовая продукция отражается в бухгалтерском балансе по фактической или нормативной (плановой) производственной себестоимости, включающей затраты, связанные с использованием в процессе производства основных средств, сырья, материалов, топлива, энергии, трудовых ресурсов, и другие затраты на производство продукции либо по прямым статьям затрат. Мясные консервы – продукты с длительным сроком хранения, вырабатываемые из мяса и мясопродуктов. Ассортимент мясных консервов Ассортимент мясных консервов можно подразделить по виду используемого для производства сырья: - консервы мясные (произведенные по классической технологии из натурального мясного сырья); - консервы мясные комбинированные (с использование разных видов мяса с добавлением мяса птицы или других видов сельскохозяйственных животных и птиц для снижения сырьевой себестоимости); - консервы мясо-растительные (с использование мяса и растительных белковых компонентов в том числе разнообразных круп, например: гречневая крупа, фасоль, горох; также с использование макаронных изделий, овощей, а также с использование соевых белковых компонентов или имитационного мяса); - консервы из субпродуктов (для производства используются печень, сердце, почки, языки); - консервы куриные (произведенные из мяса птицы); - консервы из переработанных мясопродуктов (например: вареные колбасные изделия, копченые деликатесные изделия и т. д.); - консервы для диетического и детского питания. Технология производства мясных консервов в собственном соку: Подготовка банок: Подготовка банок предназначенных для производства мясных консервов осуществляется согласно технологической инструкции, а также требованиями и возможностями используемого оборудования. Зачистка мясного сырья: Данная операция включает в себя удаление клейм, удаление загрязнение и кровоподтеков, а также подготовка субпродуктов направляемых на производство консервов. Обвалка и жиловка мяса: Мясо обваливают от костей, хрящей и крупных сухожилий согласно технологической инструкции по обвалке и жиловке соответствующего вида мяса и птицы. Измельчение мясного сырья: В зависимости от типа и рецептуры производимых консервов предварительно подготовленное мясное сырь измельчают на волчке с диаметром отверстий в решетке от 3 до 28 мм или режут на куски массой от 50 до 200 грамм. Шпик, жир сырец или другое жировое сырье измельчают на полчке с диаметром отверстий в решетке 2-6 мм, также согласно рецептуре измельчают предварительно подготовленный репчатый лук (чищенный, мытый в проточной воде) или закладывают сушеный репчатый лук в количестве 20-30% от массы свежего лука. Нарезанное таким образом свежее мясо и другое сырье закладывается в банки согласно нормативу, туда же с помощью дозатора вносится необходимое количество поваренной соли, специй и пряностей, а также других пищевых добавок разрешенных Роспотребнадзором к применению в пищевой промышленности. Укупорка банок: Укупорку банок производят на специальных укупорочных аппаратах, с использованием вакуума. После укупорки проверяют герметичность, погружая банку в воду с температурой 80-90 С. Далее банки попадают на конвейер проверяющий нормативное наполнение и направляются на стерилизацию. Стерилизация консервов: Стерилизация мясных консервов производится в промышленных автоклавах, в зависимости от производительности и технологических режимов стерилизация проводится в течении 50-130 минут при температуре от 110 до 125 С. После охлаждения банок, их направляют экспедицию, далее на нанесение этикетки и реализацию. Срок реализации и хранения мясных консервов в собственном соку: Как правило срок хранения таких консервов при температуре от 0 до 8 С может достигать трех лет. Основные технологические процессы и оборудование для производства мясных консервов При производстве мясных консервов основными технологическими процессами являются пастеризация и стерилизация. В зависимости от обрабатываемого продукта пастеризацию проводят при температуре 52…75°С (если требуется более высокий уровень, то при температуре 80…86°С). Пастеризации подвергаются ветчинные консервы, паштеты, органопрепараты, консервы детского питания. Процесс проводят в вертикальных или ротационных автоклавах. При производстве пюреобразных гомогенизированных консервов детского питания используют трубчатые теплообменники с самоочищающейся поверхностью обогрева при температуре 80°С в течение 30…40 с, что позволяет снизить общую бактериальную обсемененность. Используемое сырье и вырабатываемые продукты подвергаются стерилизации в автоклавах периодического и непрерывного действия, при этом уничтожаются вегетативные формы микроорганизмов при температуре 100…140°С. В результате стерилизации консервы приобретают длительный срок хранения. Стерилизация проводится: острым насыщенным паром (для консервов в металлической таре) и водой, подогреваемой паром с противодавлением (для консервов в стеклянной и жесткой таре). Стерилизацию проводят в автоклавах периодического и стерилизаторах непрерывного действия: вертикальных и горизонтальных с загрузкой от одной и более корзин с банками. В зависимости от конструктивных особенностей стерилизаторы бывают конвейерные, роторные, гидростатические. Процессы пастеризации и стерилизации являются основными производственными процессами обработки рецептурных смесей для мясных консервов различного ассортиментного назначения. При производстве консервов типа “Мясо тушеное” необходимо учитывать факторы, влияющие на микробиологическую безопасность различных технологических этапов. Так, при приемке сырья необходим учет продуктов жизнедеятельности микроорганизмов. При первичной переработке сырья учитывается дополнительное обсеменение микроорганизмами. Обсеменение микроорганизмами учитывается при разделке, обвалке, жиловке измельчении сырья, внесении специй. Большое значение имеют вспомогательные операции: мойка и измельчение лука, разборка и мойка лаврового листа. При этих операциях необходимо удалить гнилостные микроорганизмы и флору с загнившим сырьем. При производстве мясных консервов необходимо учитывать и постоянно контролировать факторы, влияющие на химическую безопасность. В процессе приемки сырья на переработку необходимо определять концентрацию пестицидов, радионуклидов и нитрозаминов и принимать своевременные меры по дезактивации химически вредных элементов. При дефростации образуются продукты окислительной порчи жиров, если нарушаются температура и продолжительность дефростации. В последующих процессах переработки возможны окислительные трансформации компонентов сырья. Во вспомогательных процессах подготовки рецептурных компонентов необходимо удалять поверхностные загрязнения: пестициды, тяжелые металлы, радионуклиды. При инактивации микроорганизмов до достижения промышленной стерильности в процессах стерилизации нельзя допускать образования меланоидинов при нарушении режимов тепловой обработки. Необходимо соблюдать нормативные сроки длительного хранения готовой продукции во избежание перехода тяжелых металлов из металлической тары и пая (запаивания кромок) в продукт. В последнее время для большинства потребителей мясных консервов на первое место выходит показатель качества. Многие производители продуктов питания, в том числе и мясных консервов, вынуждены были снизить средний уровень цен на продукцию за счет снижения качества. Появилось много новых видов мясных консервов, в состав которых входил растительный белок. Потребление этих консервов заметно росло, несмотря на то, что продукт обладал невысокими вкусовыми качества. При производстве мясных консервов предприятия располагают в своем арсенале классическим набором оборудования, выпускаемого отечественными и зарубежными машиностроителями. Линии производства мясных консервов для лечебного питания состоят из различных аппаратурно-производственных вариантов в соответствии с нормативной документацией и включает в свой состав: подъемник-опрыскиватель, шнек-дозатор, бланширователь, волчок, шнек подачи обрабатываемой массы, эмульситатор, промежуточный танк, дозатор компонентов, смеситель, стерилизатор, моечную машину для консервных банок, закаточную машину, наполнитель, теплообменник, деаэратор, дезинтегратор. Консервы, выработанные на линии, обладают гомогенной пюреобразной массой, приятным мясным вкусом, лишены экстрактивных веществ, содержат минимальные количества соли и обладают хорошими органолептическими свойствами.  Линия обеспечивает высокое качество и биологическую ценность готового продукта, строгий контроль за содержанием в сырье и готовых изделиях вредных химических веществ, выработку продукции с достаточно длительным сроком хранения. Существенное значение придается качеству исходного сырья. При приемке оно подвергается сухой зачистке под полным контролем ветеринарно-санитарной службы. Температура сырья при поступлении на обвалку и жиловку должна строго контролироваться и составлять: парного мяса — 32…35°С, остывшего — 12°С, охлажденного — 0…4°С. После тепловой обработки такое сырье имеет мягкую консистенцию и хорошо усваивается организмом. Тару в виде металлических банок проверяют в соответствии с технической документацией. Проверка на герметичность обязательна. После проведения проверки металлические банки моют горячей водой при температуре не ниже 80°С и обрабатывают острым паром. Мясное сырье для получения вязко-пластичной структуры готового продукта бланшируют в варочных котлах или специальных бланширователях при температуре 98…100°С в течение 10…15 мин (в зависимости от его вида и измельчения). Все компоненты рецептурной смеси перемешивают в течение 5…7 мин в микрокуттере или в дезинтеграторах и направляют в гомогенизатор. Затем массу деаэрируют во избежание окислительных процессов и подогревают в тонком слое до температуры 80°С в течение 30…40 мин в трубчатом теплообменнике, что сокращает продолжительность его последующей стерилизации. Подготовленную массу немедленно фасуют с наполнителями в металлические банки, укупоривают на вакуумзакаточной машине. Продолжительность процесса “фасовка-стерилизация” — не более 30 мин. Стерилизация осуществляется в аппаратах периодического действия при температуре 120…125°С. Технологии производства мясных консервов Для предприятий малотоннажного производства, специализирующихся на выработке мясных (пюреобразных и кусковых) консервов на основе мяса или мяса кур и цыплят, работающих на оборудовании периодического действия, применяется технологическая схема производства консервов, представленная на рис. 3. Существующий в питании населения России дефицит микронутриентов (витаминов, минеральных и биологически активных веществ) эффективно сокращается включением в рецептуры веществ, получаемых из растительного, животного или минерального сырья путем химического или микробиологического синтеза. Ассортимент и выпуск продуктов питания специального назначения невелик. Проблемы липидного обмена (повышение содержания холестерина в крови и сахарный диабет) определили развитие технологий, оборудования и производства диетических продуктов, снижающих уровень холестерина в плазме крови. Экструзионные способы обработки продуктов позволят решить наиболее важные проблемы: сохранение пищевой ценности, подавление развития патогенной микрофлоры, формирование заданных структурно-механических свойств, введение в продукт растворимых пищевых волокон, определяющих функциональную направленность продукта. Разработаны принципиально новые технологические схемы обработки мясного сырья методом термопластической экструзии. При разработке рецептур новых продуктов общего и лечебно-профилактического назначения важно учитывать биологическую ценность отдельных компонентов. Основой для создания лечебно-профилактических продуктов, изготовляемых методом термопластической экструзии, служит растительное сырье. При введении мясного компонента улучшаются пищевая ценность продукта и его вкусовые характеристики. При введении мясного сырья в экструдируемую смесь желательно, чтобы оно содержало минимальное количество соединительной ткани, рекомендуется дополнительная механическая обработка, повторное измельчение + гомогенизирование с применением ферментов и т.д. Особенности производства и потребления готовой продукции. Для выработки мясных консервов допускается использовать мясо в охлажденном и размороженном виде. Не допускается использование парного мяса. При производстве натуральных консервов жилованное мясо нарезают на куски массой 30... 120 г и закладывают в банку вместе с солью, специями и заливками. Тушки кроликов и птицы перед фасованием разрубают на куски массой до 200 г. Жир-сырец (для «Баранины тушеной» и «Говядины тушеной») измельчают на волчке с диаметром отверстий решетки 4...6 мм. При перемешивании мясного сырья с ингредиентами вносят посолочные вещества. При изготовлении консервов «Завтрак туриста» сырье, измельченное на волчке мясо на куски массой 30...70 г, перемешивают в мешалке с солью, специями, сахаром, нитратом натрия и выдерживают при 4 °С в течение 3...4 сут. Использование рассолов (на 100 кг мяса 2,0...2,5 кг соли и 7,5 кг нитрата натрия в растворе) позволяет сократить продолжительность посола и повысить качество готового продукта. Некоторые виды основного сырья и вспомогательных материалов перед использованием подвергают предварительной тепловой обработке: бланшированию, обжариванию, копчению и варке. При фасовании вначале закладывают плотные составные части: соль, специи, жир-сырец, мясо, после чего в банку заливают жидкие компоненты - бульон и соус. При фасовании жидкие и сыпучие компоненты дозируют машинами по объему с помощью мерных наполнительных цилиндров. Взвешенные банки, наполненные содержимым, подают на закатку (присоединение крышки к корпусу). На закаточных машинах перед подачей крышки на прифальцовку ее маркируют (наносят специальные знаки, выдавливая металл внутрь банки). Сущность процесса закатки состоит в герметичном присоединении крышки к корпусу банки путем образования двойного закаточного шва. Во время порционирования возникает опасность попадания воздуха в банку, кислород которого вызывает коррозию металла, замедляет процесс стерилизации, ухудшает качество продукта и сокращает сроки хранения консервов. Для этих целей используют методы вакуумирования (эксгаустирования) содержимого банок перед закаткой: тепловой (нагревание паром при 80...85 °С или в ИК-камерах), механический (с помощью вакуум-насоса) и комбинированный. Глубина вакуума при эксгаустировании поддерживается на уровне (3,3...6,6)Т04 Па. Для подавления жизнедеятельности микроорганизмов в процессе производства консервов их стерилизуют. Нагрев мяса при температуре 120 °С в течение 5 мин уничтожает практически все виды спор. Стерилизацию проводят острым насыщенным паром без противодавления (для консервов в жестяной таре объемом до 500 см ) и водой, подогреваемой паром, с противодавлением (для консервов в стеклянной таре и в жестяных банках больших объемов). После стерилизации консервы поступают на «горячую» сортировку, охлаждение и упаковывание. Охлаждение отсортированных банок осуществляют в специальных помещениях, предназначенных одновременно для хранения консервов. Готовые консервы должны отвечать следующим требованиям:  Стадии технологического процесса. Производство мясных консервов состоит из следующих основных стадий: - подготовка мясного сырья (обвалка и жиловка); - измельчение мясного сырья; - перемешивание с ингредиентами и посол; - фасование и укупоривание (закатка) банок; - стерилизация консервов и проверка на герметичность; - сортирование, охлаждение и хранение продукции. Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки мясного сырья, состоящего из камеры размораживания, установки по обвалке мяса и емкости для сбора жилованного мяса. Следующим идет комплекс оборудования для измельчения мясного сырья, состоящий из мясорезательной машины и волчка. Основным является комплекс оборудования для перемешивания и посола мясного сырья, состоящий из мешалки, куттера и установки для перемешивания рассола. Одним из важнейших является комплекс оборудования для фасования и укупоривания банок, включающий в себя дозаторы, фасовочную машину, весовое устройство и закаточную машину. Далее следует комплекс оборудования для стерилизации консервов, состоящий из укладчика и стерилизатора. Завершающим является комплекс финишного оборудования линии, включающий сортировочный стол, этикетировочную машину, машину для смазки банок вазелином и упаковочный стол. На рис. показана машинно-аппаратурная схема линии производства мясных консервов. Устройство и принцип действия линии. Мясное сырье, поступающее в замороженном состоянии, размораживают при определенных условиях и направляют на конвейер 1 для обвалки и жиловки. Здесь происходит отделение мышечной, соединительной и жировой тканей от костей, а также отделение хрящей, жира, сухожилий, косточек и кровеносных сосудов. Жилованное мясо поступает в мясорезательную машину 2, где оно измельчается на отдельные кусочки. По лотку 3 куски мяса направляются в дозатор мяса 4, а с помощью дозаторов для соли и перца 5 и жира 6 в определенных пропорциях подводятся соответствующие ингредиенты. После их контрольного взвешивания на весах 7 заполненные всеми компонентами банки подводятся в вакуум-закаточную машину 8, в которой операцию закатки проводят в вакуумной камере при вакууме 58...66 кПа.  После закатки банки направляют в стерилизатор непрерывного действия 9, где консервы стерилизуют под давлением, превышающим давление насыщенных паров при температуре стерилизации 120 °С. С помощью лотка 10 прошедшие термообработку консервы поступают на стол сортировки 11 для обнаружения дефектов и негерметичности банок. После охлаждения на банки всех типов (за исключением литографированных) наклеивают бумажные этикетки с помощью этикетировочного автомата 12. Консервы, предназначенные для дальнейшего хранения, во избежание коррозии покрывают антикоррозийной смазкой (техническим вазелином) на машине 13 для смазки банок и направляют на конвейерный стол 14. Банки, направленные непосредственно в реализацию, смазкой не покрывают.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||