Организация технического обслуживания и ремонта пускорегулирующе. Тема данной работы организация технического обслуживания и ремонта пускорегулирующей аппаратуры

Скачать 451.71 Kb. Скачать 451.71 Kb.

|

|

Содержание ВведениеТема данной работы - организация технического обслуживания и ремонта пускорегулирующей аппаратуры. Это одна из основных тем в учебном процессе электромонтёров – ремонтников. В процессе её проработки, обучающиеся должны приобрести знания и навыки, которые будут основой их дальнейшей работы по техническому обслуживанию и ремонту электрооборудования на предприятии. Своевременное и регулярное проведение ревизии электрооборудования, качественное устранение неисправностей пускорегулирующей аппаратуры, является прямым следствием правильного выявления неисправностей пускорегулирующей аппаратуры. Пускорегулирующая аппаратура представляет собой совокупность средств защиты, коммутации и подачи электроэнергии к потребителю смонтированные на одной сборке, щите и т. д. Обычно питание непосредственюно на «сборку» подается посредством шинопровода или через кабель от типовой КТП-0,4кВ, на которую в свою очередь, подаётся напряжение 6, либо 10 кВ. В данной работе будет идти речь о поиске и устранении неисправностей в пускорегулирующей аппаратуре управляющей потребителями питающимися напряжением менее 1000В. Для работы с электрооборудованием напряжением менее 1000В, лицо, допущенное до этого, должно быть из числа электротехнического персонала предприятия, имеющее третью группу по электробезопасности или выше. Иметь соответствующие знания и быть допущенным к самостоятельной работе. Пройти проверку знаний техники безопасности при работах в электроустановках до 1000В в необходимых объемах. О чем должна стоять отметка в удостоверении. Если данные работы производятся не в рамках производства работ какой-либо организации, а в частном интересе. То лицо, проводящее их, должно знать и чётко следовать требованиям техники безопасности. Задачи курсовой работы: 1. Изучит теоретические аспекты пускорегулирующей аппаратуры. 2. Рассмотреть особенности технического обслуживания и ремонта пускорегулирующей аппаратуры. 1. Общие понятия1.1 Характеристика пускорегулирующей аппаратуры, ее виды, принцип действияПускорегулирующая аппаратура представляет собой обширный ассортимент аппаратов, предназначенных для управления электрооборудованием (пуск и остановка), а также регулировки режима электросетей и электроустановок. Данная аппаратура относится к группе низковольтного оборудования и применяется в сетях с напряжением до 1000 В. Установленная пускорегулирующая аппаратура позволяет уменьшить затраты на эксплуатацию оборудования и значительно повысить надежность, безопасность и срок службы любого оборудования. В настоящее время десятки отечественных и зарубежных производителей предлагают огромный ассортимент аппаратуры различного назначения. В данный ассортимент входит следующая пускорегулирующая аппаратура: Устройства защиты двигателя Реле контроля и управления Контакторы Тепловые и силовые реле Частотные преобразователи Устройства плавного пуска Бесконтактные датчики и т.д.

Устройства плавного пуска предназначены для обеспечения безотказной работы и защиты электродвигателей различного оборудования. Данная пускорегулирующая аппаратура гарантируют эксплуатацию двигателя на заданном уровне силы тока и напряжения сети, например 30 -1050 А при напряжении сети 400-690 В. Применение таких устройств позволяет снизить влияние больших пусковых токов при резком пуске двигателя, тем самым увеличив срок службы двигателя. Отдельную группу пускорегулирующих уизучениемстройств представляют автоматы двигателей, предназначенные для защиты электромоторов от коротких замыканий и перегрузок, а также позволяют регулировать работу теплового расцепителя.

Реле перегрузки и контакторы составляют самую обширную группу аппаратуры данного типа и широко используются в промышленности, строительстве, системах вентиляции и отопления, системах освещения, в грузоподъемном оборудовании и т.д. Пускорегулирующая аппаратура данного типа предназначена для коммутации и управления токами, а также для коммутации конденсаторных батарей и в других целях. Сегодня выпускаются реле различного типа (электронные, термические, силовые и т.д.), что позволяет создать максимально гибкую систему, адаптированную к требованиям клиента.

4. Реле контроля и управления. Создание современных систем автоматизации невозможно без использования электронных приборов и реле различного назначения: реле безопасности, электронные таймеры, реле контроля, интерфейсные реле и т.д. Данная пускорегулирующая аппаратура может отвечать за различные операции и использоваться в цепях аварийной остановки, двуручных органах управления, для контроля состояния дверей, для внешнего контроля программируемых логических контроллеров и т.д. 5. Сенсоры. Сенсоры составляют отдельную группу устройств, состоящую из различных датчиков положения (емкостные, индуктивные, ультразвуковые), концевых выключателей, датчиков напряжения и т.д. Данная пускорегулирующая аппаратура входит в состав различных автоматизированных систем (обычно охранных) и готовых операторских панелей. Аппараты для регулировки пуска начали появляться давно. За последнее время пускорегулирующая аппаратура была сильно изменена и усовершенствована. Не все понимают, насколько выгодна установка таких аппаратов. Пускорегулирующая аппаратура на основе электронных элементов (ЭПРА) монтируется в приборы освещения. Светильники с таким аппаратом значительно экономят электричество, а также нет необходимости приобретать новые лампы, так как срок службы ламп значительно повышается. Лампы с ЭПРА светят приятным качественным светом, который благотворно влияет на человека, по крайней мере, не вредит ему. Частота мерцания света таких ламп составляет около 400 Гц. При этом глаза человека меньше устают, нет головной боли. Чаще всего, пускорегулирующая аппаратура делится на такие виды:

ЭПРА также можно разделить по видам, учитывая тип лампы: - Газоразрядные. - Галогенные. - Светодиодные. При рассмотрении свойств функционирования таких аппаратов, их можно разделить на: - Электронные. - Электромагнитные. Если рассмотреть пускорегулирующие аппараты по соответствию классов по европейской классификации, то ЭПРА делятся на классы: - А 1 – регулируемые. - А 2 – нерегулируемые. - А 3 – с большими потерями (нерегулируемые). При приобретении светильника с регулирующим пусковым аппаратом необходимо следовать новейшим разработкам и рекомендациям специалистов, так как устройства постоянно обновляются, в них внедряются последние современные новшества, о которых вы можете не знать. Достоинства. Инновационные модели таких аппаратов дают возможность включиться лампе сразу после разогревания ее электродов. Также, при работе лампы пускорегулирующий аппарат поддерживает оптимальное значение напряжения. Следовательно, расход электроэнергии меньше при применении такого устройства. Электронные аппараты пуска и регулировки вполне заменяют подобными аналогами. Однако, это тяжелые и шумные дроссели. Они уже практически не используются в таких устройствах. О них будет рассказано ниже. Пускорегулирующая аппаратура имеет свои особенности и преимущества:

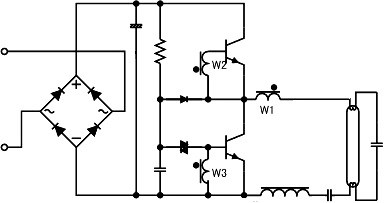

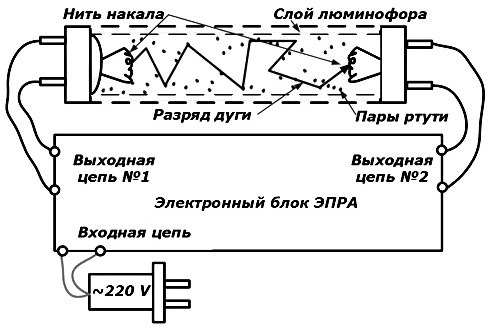

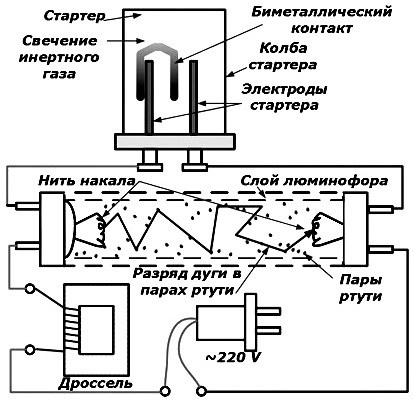

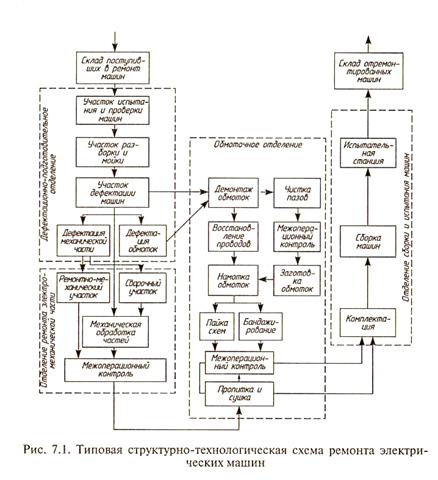

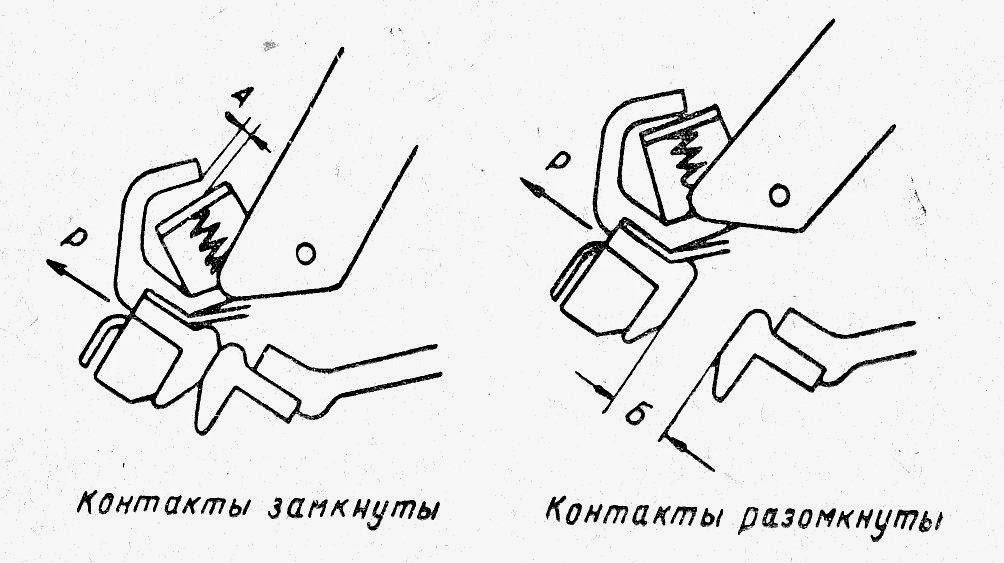

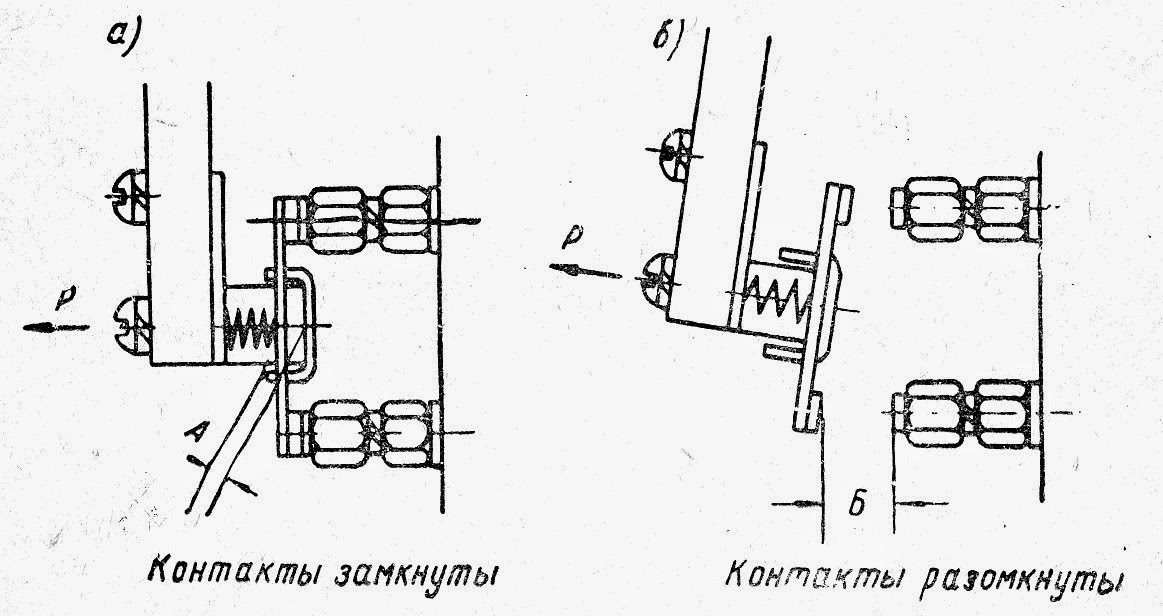

Работу можно разделить на следующие этапы: - Разогрев электродов. Они запускаются очень быстро, в течение нескольких долей секунды, создается плавная подача освещения. Этот фактор дает возможность увеличить срок работы лампы до замены. Также, светильники, оснащенные такой аппаратурой, можно включать при пониженных температурах. Это не снижает их срок службы. - Вторым этапом является розжиг. При этом создается импульс высокой разности потенциалов. Это дает возможность наполнения колбы газом. - Горение – это заключительный этап, поддерживающий постоянное повышенное напряжение, которое нужно для функционирования лампы.  Рисунок 1 - Схема пускорегулирующей аппаратуры Чаще всего схема состоит из 2-тактного преобразователя напряжения. Конструкция бывает мостовой и полумостовой. Мостовые варианты очень редко применяются. Сначала диодный мост выпрямляет напряжение, далее оно сглаживается емкостью до постоянного напряжения. Полумостовой инвертор делает напряжение высокочастотным. В схеме применяется трансформатор с сердечником в виде тора с тремя катушками. Основная обмотка подает изменяющееся напряжение резонанса на лампу. Остальные работают в качестве дополнительных обмоток, которые в противофазе открывают ключи на транзисторах.  Рисунок 2 – Схема ЭПРА В результате, перед запуском лампы, наибольший ток разогревает обе нити лампы, а напряжение на емкости включает лампу. Она светит и не изменяет частоту с самого начала. Время запуска лампы составляет не более одной секунды. ЭПРА со светодиодами Многие приборы освещения применяются с пускорегулятором. Рассмотрим, какие достоинства применения ЭПРА в модулях светодиодов. Основным положительным моментом здесь является тот факт, что осуществляется защита устройства от сильных перепадов напряжения и электромагнитных помех. Другими словами, пускорегулирующий аппарат защищает светодиодный модуль от капризов поведения питающей сети. Кроме этого, происходит экономия расхода энергии в пределах 30%, поэтому это играет большую роль в применении ЭПРА. Электричество экономится за счет того, что теперь не нужно часто менять стартеры, которые очень часто выходят из строя, в отличие от ПРА. Принцип действия ЭМПРА  Рисунок 3 - Схема электромагнитного пускорегулирующего аппарата со стартером считается наиболее дешевой и простой При включении питания напряжение по обмотке дросселя и нити накала идет к электродам стартера. Он выполнен в виде небольшой лампы с газовым разрядом. Напряжение образует тлеющий разряд, инертный газ начинает светиться и нагревать его среду. Биметаллический датчик включает контакты и в цепи образуется замкнутый контур, с помощью которого нагревается нить люминесцентной лампы. Создается термоэлектронная эмиссия. Вместе с этим нагреваются пары ртути, расположенные в колбе. Напряжение на электродах стартера и разряд уменьшаются, температура понижается. Биметаллическая пластина размыкает цепь между электродами и ток прекращается. В дросселе образуется ЭДС самоиндукции, создающая кратковременный разряд между нитями накала. Величина разряда может достигать нескольких тысяч вольт, которые пробивают инертный газ с парами ртути, возникает дуга, которая и является источником света. Стартер в дальнейшей работе не принимает участие. После запуска светильника ток нуждается в ограничении, иначе перегорят элементы схемы. Эту задачу выполняет дроссель, индуктивное сопротивление которого ограничивает увеличение тока, не дает лампе выйти из строя. 1.2 Структура цеха по ремонту электрических машин и пускорегулирующей аппаратурыСтруктура электроремонтного предприятия и состав его оборудования определяются в основном номенклатурой и объемом ре монтируемого оборудования. Поскольку форма организации ремонта электрических машин, трансформаторов и другого электротехнического оборудования является цеховой, то далее будем рассматривать именно эту форму организации ремонта. Следует отметить, что ремонтный цех может быть как самостоятельной производственной единицей, так и являться одним из цехов крупного отраслевого предприятия. В последнем случае на предприятии создается дополнительно центральная электротехническая лаборатория. В ремонтном цехе производятся следующие работы: -капитальный ремонт электрических машин, включая их рекон струкцию и модернизацию; -средний и текущий ремонт; -ремонт и изготовление пускорегулирующей аппаратуры; -изготовление запасных частей для электрических машин и аппаратов; -изготовление электромонтажных узлов и заготовок; -ремонт и изготовление технологической оснастки для ремонта. Все работы, проводимые в этом цехе, можно разбить на восемь основных видов: предремонтные, разборочно-дефектировочные, изоляционно-обмоточные, слесарно-механические, комплектовоч ные, сборочные, отделочные и послеремонтные. Соответственно в состав этого цеха должны входить следующие отделения и участки: -склады поступающей и готовой продукции (территориально они могут быть объединены в один склад); -испытательный участок; -участок разборки, мойки и дефектации машин и аппаратов; -ремонтно-механический участок; -кузнечно-сварочный участок; -отделение ремонта контактных колец, коллекторов и щеточных аппаратов электрических машин и восстановление контактов электрических аппаратов; -обмоточное отделение; -участок восстановления обмоточных проводов (в ряде случаев здесь осуществляется и изготовление нового обмоточного провода); -пропиточно-сушильный участок с отделением окраски; -участок комплектации и сборки электрических машин и аппаратов; -испытательная станция. Кроме указанных участков, в цехе могут быть участки гальванопластики и столярная мастерская. Типовая схема ремонта представлена на рис. 7.1. Отметим, что ремонт электрических аппаратов может быть выделен в отдельное производство (отделение). Испытательный участок. Здесь проводят предремонтные испытания для выявления неисправностей электрических ма шин, поступивших в ремонт. Помимо внешнего осмотра здесь измеряют активные сопротивления и сопротивление изоляции обмоток, проверяют целостность подшипников (при работе машины на холостом ходу), правильность и плотность прилегания щеток к коллектору и контактным кольцам, проверяют уровень вибрации. Участок должен быть оснащен подъемно-транспортным и электроизмерительным оборудованием, а также испытательными стендами. Участок разборки, мойки и дефектации. Здесь производят очистку машин перед разборкой, разбирают ее на от дельные узлы и детали и производят их дефектацию (определяют их состояние и степень износа, объем необходимого ремонта), переда ют неисправные детали и узлы для ремонта на соответствующие участки, а исправные - на участок комплектации. По итогам дефек тации составляется дефектная ведомость и определяются необходи мый объем ремонта и потребность в комплектующих изделиях.  Рисунок 4 - Типовая структурно-технологическая схема ремонта электрических машин Участок должен быть оснащен подъемно-транспортным и мо ечным оборудованием, механическими и электрическими инст рументами для разборки машин, станками для удаления обмотки, печью для выжига (нагрева) изоляции, приспособлениями для выведения ротора из статора. Ремонтно-механический и кузнечно-сварочный участки. Здесь ремонтируют изношенные и изготавливают новые конструктивные детали электрических машин и аппаратов - валы, корпуса подшипников скольжения, крышки подшипников и др. Здесь же ремонтируют и изготавливают новые токоведущие части, такие как контактные кольца, коллекторы, щеточные механизмы, кон такты. На этом участке производят ремонт и перешихтовку магнитопроводов (сердечников), а также механическую обработку и восстановление резьбовых соединений. Кроме того, на этом участке изготавливают необходимую для ремонта технологическую оснастку. Участки оснащены соответствующим парком универсальных станков для механической обработки деталей, подъемно-транспортным оборудованием, прессами и ножницами для резки металла, универсальным сварочным и слесарным оборудованием. Обмоточное отделение. Здесь ремонтируют старые и изготавливают новые обмотки электрических машин и аппара тов, восстанавливают поврежденный обмоточный провод, осу ществляют укладку, пропитку и сушку обмоток, производят сборку рабочей схемы соединения обмоток и осуществляют контроль изоляции обмоток в процессе ее изготовления и укладки. Участок пропитки и сушки должен иметь хорошую вытяжную вентиляцию. Подъемно-транспортное оборудование рассчитывается на узлы, имеющие максимальную массу (как прави ло, это статоры наиболее крупных машин). В отделении окраски проводят отделочные работы и окраску машин и аппаратов после сборки и испытаний. Там уста навливаются станки для очистки и изолировки проводов, намотки обмоток, резки и формовки изоляции, пресса для формовки катушек из прямоугольного провода, специальные станки для бандажировки обмоток. Отделение оснащено инструментом для пай ки и сварки проводов, необходимым пропиточным оборудованием и сушильными шкафами. Участок комплектации и сборки. Сюда направляются исправные чистые узлы и детали с участка разборки и дефектации, отремонтированные узлы и детали из остальных отделений, а также недостающие комплектующие детали (крепеж, подшипники качения и т. п.). Полный машинокомплект поступает на сборку, где осуществляются поузловая и общая сборка электрических машин и аппаратов. Здесь производится и балансировка роторов электрических машин. Участок оснащен практически тем же оборудованием, что и участок разборки (за исключением моечного оборудования и обо рудования для удаления обмоток). Кроме того, здесь установлены балансировочные станки. Испытательная станция. Здесь проводятся послеремонтные испытания электрических машин и аппаратов по соответствующим программам, а также испытания новых конструкции, узлов и деталей, изготовленных в процессе реконструкции или модернизации. Станция оснащена подъемно-транспортным оборудованием и испытательными стендами, включая стенды для высоковольтных испытаний, а также соответствующим защитным оборудованием. Территория станции имеет ограждение для предотвращения доступа на нее постороннего персонала предприятия. В следующей главе будут рассмотрена организация технического обслуживания и ремонта пускорегулирующей аппаратуры. 2. Техническое обслуживание и ремонт пускорегулирующей аппаратуры2.1 Дефекты пускорегулирующей аппаратуры и их исправлениеХарактерными дефектами для кулачковых контроллеров яв ляются оплавление и износ контактов, нарушение регулировки, повреждение изоляции, износ роликов и осей, нарушение работы фиксирующих механизмов. Оплавленные контакты зачищают бар хатным напильником, сохраняя при этом геометрию контактной поверхности, а при износе, превышающем 30% первоначальной толщины, контакты заменяют. После зачистки или замены контак тов проверяют площадь прилегания губок, усилие нажатия, рас твор и провал. Площадь прилегания губок контактов проверяют нанесением мелом поперечной черты на рабочую поверхность одного из кон тактов. Прилегание контактов считается нормальным, если после их включения и выключения нанесенная черта стерлась не менее чем на 2/3. Усилие нажатия - это сила, создаваемая пружиной (рис. 118, а). В точке первоначального касания контактов (рис. 118,6) сила нажатия должна быть 3,5-5,5 Н, а в точке конечного касания при полном включении контактов (рис. 118, в) - 8-12 Н. Регулируют силу нажатия гайкой или подбором пру жины. Сила нажатия проверяется пружинным динамометром и тонкой папиросной бумагой. Усилие, при котором можно вытя нуть полоску бумаги, зажатую между губками, без повреждения бумаги будет силой нажатия губок. Слишком сильное нажатие вызывает повышенный износ контактов и потерю их быстродей ствия, а слабое не обеспечивает надежного электрического соеди нения, приводит к обгоранию контактов.  Рисунок 5 - Схема положения контактов кулачкового контроллера Раствор контактов представляет собой кратчайшую линию от хода А подвижного контакта 2 от неподвижного 1 (см. рис. а). Раствор определяют шаблоном или металлической линейкой. Нор мальный раствор контактов предохраняет от подгорания нерабо чую поверхность в момент замыкания и размыкания. Провалом называется расстояние, на которое сместится зам кнутый подвижной контакт при удалении неподвижного контакта. Нормальный провал обеспечивает надежную работу контактов при износе губок. Провал регулируется положением шпилек неподвижных контактов. Изношенные ролики, оси, кулачки и другие детали шарнир ных и фиксирующих механизмов восстанавливают наплавкой и механической обработкой. Негодные пружины, дугогасительные камеры с трещинами, сколами или другими дефектами заменяют. Шарикоподшипники при сборке контроллера заправляют со лидолом, кулачки покрывают тонким слоем технического вазе лина. Собранный вал контроллера должен плавно вращаться и не проходить без задержек фиксирующие положения. Нормальная работа контактора сопровождается незначитель ным равномерным шумом. Сильное гудение и дребезжание сви детельствуют о неисправностях контактора и являются следствием ослабления крепления главных контактов на валу, ослабления прессовки сердечника и якоря, неплотного прилегания их торцов, повреждения короткозамкнутого витка, изоляции катушек. Вследствие недостаточного затягивания хомутов, закрепляю щих главные контакты на валу, различных раствора и провала контактов нарушается синхронность замыкания контактов, что приводит к перегреву и сгоранию обмоток двигателя. В процессе обслуживания и ремонта подтягивают крепление всех деталей контактора, зачищают до металлического блеска контакты, заменяют негодные пружины, гайки, болты, дугога сительные камеры; проверяют и при необходимости подгоняют прилегание контактов; проверяют и регулируют раствор, провал и нажатие главных контактов.При нарушении прессовки сердечника и якоря электромагнит ного пускателя их необходимо снять и поставить новые заклепки. Степень прилегания торцов сердечника и якоря должна составлять не менее 70% сечения магнитопровода. При наличии зазора, определяемого с помощью копировальной бумаги, превышающего 30% сечения, торцы сердечника и якоря шабрят вдоль слоев листовой стали так, чтобы при смыкании между плоскостями их средних выступов зазор был 0,2-0,25 мм. Этот зазор необходим 230 для того, чтобы при отключении контактора якорь не прилипал к сердечнику. Катушки с отсыревшей изоляцией сушат и пропитывают изо ляционным лаком. При наличии обрывов проводов и пробоин изоляции и витковых замыканий катушки выбраковывают. Отремонтированные аппараты после сборки и регулирования испытывают (осматривают, проверяют втягивающие катушки и действие механизма включения и блокировки, испытывают элек трическую прочность изоляции). Характерные дефекты для кулачковых контроллеров - оплавление и износ контактов, нарушение регулировки, повреждение изоляции, износ роликов и осей, нарушение работы фиксирующих механизмов. Оплавленные контакты зачищают бархатным напильником, сохраняя при этом геометрию контактной поверхности, а при износе, превышающем 30% первоначальной толщины, контакты заменяют. После зачистки или замены контактов проверяют площадь прилегания губок, усилия нажатия, раствор и провал.  Рисунок 6 - Продороживание изоляции между пластинами коллектора Площадь прилегания губок контактов проверяют нанесением мелом поперечной черты на рабочую поверхность одного из контактов. Прилегание контактов считается нормальным, если после их включения нанесенная черта стерлась не менее чем на %. Усилие нажатия - сила, создаваемая пружиной (рис. 85,а). В точке первоначального касания контактов (рис. 85,6) сила нажатия должна быть 3,5-5,5 Н, а в точке конечного касания при полном включении контактов (рис. 85,в) - 12-18 Н. Регулируют силу нажатия гайкой или подбором пружины. Сила нажатия проверяется пружинным динамометром и тонкой папиросной бумагой. Усилие, при котором можно вытянуть полоску бумаги, зажатую между губками, без повреждения бумаги будет силой нажатия губок. Слишком сильное нажатие вызывает повышенный износ контактов и потерю их быстродействия, а слабое не обеспечивает надежного электрического соединения, приводит к обгоранию контактов. Для нормальной работы регулируют раствор и провал контактов. Раствор контактов представляет собой кратчайшую линию отхода А подвижного контакта от неподвижного (см. рис. А ниже). Раствор определяют шаблоном или металлической линейкой. Нормальный раствор контактов предохраняет от подгорания нерабочую поверхность в момент замыкания и размыкания. Провалом называется расстояние, на которое сместится замкнутый подвижной контакт при удалении неподвижного контакта. Нормальный провал обеспечивает надежную работу контактов при износе губок. Провал регулируется положением шпилек неподвижных контактов. Шарикоподшипники при сборке контроллера заправляют солидолом, кулачки покрывают тонким слоем технического вазелина.  Рисунок 7 - Схема положения контактов кулачкового контроллера Собранный вал контроллера должен плавно вращаться и не проходить без задержек фиксирующие положения. Нормальная работа контактора сопровождается незначительным равномерным шумом. Сильное гудение и дребезжание свидетельствуют о неисправностях контактора и являются следствием ослабления крепления главных контактов на валу, ослабления прессовки сердечника и якоря, неплотного прилегания их торцов„ повреждения короткозамкнутого витка, изоляции катушек. Вследствие недостаточного затягивания хомутов, закрепляющих главные контакты на валу, различных раствора и провала контактов нарушается синхронность замыкания контактов, что приводит к перегреву и сгоранию обмоток двигателя. В процессе обслуживания и ремонта подтягивают крепление всех деталей контактора, зачищают до металлического блеска контакты, заменяют негодные пружины, гайки, болты, дугогасительные камеры, проверяют и при необходимости подгоняют прилегание контактов, проверяют и регулируют раствор, провал и нажатие главных контактов. При нарушении прессовки сердечников и якоря электромагнитного пускателя их необходимо снять и поставить новые заклепки. Степень прилегания торцов сердечника и якоря должна составлять не менее 70% сечения магнитопровода. При наличии зазора, определяемого с помощью копировальной бумаги, превышающего 30% сечения, торцы сердечника и якоря шабрят вдоль слоев листовой стали так, чтобы при смыкании между плоскостями их средних выступов зазор был 0,2-0,25 мм. Этот зазор необходим для того, чтобы при отключении контактора якорь не прилипал к сердечнику. Катушки с отсыревшей изоляцией сушат и пропитывают изоляционным лаком. При наличии обрывов проводов и пробоин изоляции и витковых замыканий катушки выбраковывают. Отремонтированные аппараты после сборки и регулирования осматривают, проверяют втягивающие катушки и действие механизма включения и блокировки, испытывают электрическую прочность изоляции. 2.2 Обслуживание пускорегулирующей аппаратуры и уход за нейК пускорегулирующей аппаратуре относятся следующие виды аппаратов: реостаты (пусковые, пускорегулирующие, реостаты для регулирования скорости вращения электродвигателей и ручные регуляторы возбуждения генераторов), контроллеры и командоконтроллеры, магнитные станции(магнитные контроллеры) и магнитные пускатели, а также сопротивления (пусковые, регулировочные, добавочные и защитные). Пусковые реостаты обычно рассчитываются на два-три пуска подряд с паузой после каждого пуска, вдвое превышающей время самого пуска. Частота пусков не должна превосходить двадцати пусков в час. Допускаемая температура кожухов реостатов составляет 60° С (при возможности случайных прикосновений). Необходимо во время работы не реже одного раза за вахту проверять степень нагрева регулировочных и пускорегулировочных реостатов, а также следить за тем, чтобы на реостатах любых назначений не находилось каких- либо посторонних предметов, могущих затруднить охлаждение реостатов. Периодические осмотры и чистки реостатов приурочиваются к осмотру и чистке обслуживаемых ими машин. Осмотр и чистка реостатов должны производиться только при снятом с них напряжении. Пыль из реостатов удаляется путем продувки сухим сжатым воздухом, грязь - с помощью чистой ветоши, смоченной бензином Б-70, изоляционные поверхности протираются сухой ветошью. При последующем осмотре реостата обращают внимание на надежность контактных соединений и состояние контактных поверхностей. При наличии на них окислов или оплавлений контакты зачищают бархатным напильником (но ни в коем случае наждачным или стеклянным полотном), сохраняя их первоначальную форму. После зачистки поверхность контактов не должна иметь выбоин, а линия касания должна составлять не менее 75% ширины контактов. Применять какую-либо смазку для них категорически запрещается.  Рисунок 8 - Контактные элементы цепей главного тока После осмотра проверяется свободный ход щетки реостата по контактам (выступающие контакты подпиливаются под уровень остальных), плотность нажатия щетки на контакты, а также состояние контакторов и реле, входящих в схему реостата. После окончания работ замеряется сопротивление изоляции реостата в целом и он опробовается в действии под током. Уход за контроллерами и командоконтроллерами аналогичен уходу за реостатами с дополнениями, изложенными ниже. Сегменты барабанных контроллеров должны быть постоянно покрыты легким слоем вазелина, смешанного с графитным порошком. Сухари смазывать не следует, так как это ускоряет их износ. При смене контактов или их пружин необходимо проверить нажатие контактов, их провал и раствор, которые должны удовлетворять требованиям заводских инструкций и формуляров. На рис. изображены контактные элементы цепей главного тока, а на рис. 2 - цепей управления наиболее распространенных контроллеров кулачкового типа. На этих рисунках буквой А обозначен провал контактов, а буквой Б - их раствор. Ориентировочно провал контактов составляет от двух до четырех мм, а раствор для главных контактов 7-12 мм и для вспомогательных - 13-23 мм. Нажатие контактов изменяется в довольно широких пределах (от 0,15 до 3,2 кг) в зависимости от типа контроллера. Величина нажатия проверяется при помощи динамометра и полоски обыкновенной писчей бумаги. Для измерения начального нажатия полоску бумаги закладывают между рычагом и суппортом подвижного контакта, а для измерения конечного нажатия - между подвижным и неподвижным контактами. Динамометром, закрепленным петлей из суровой нитки, подвижной контакт оттягивается в направлении, указанном стрелкой Р. Величиной нажатия будет показание динамометра в момент, когда заложенная полоска бумаги легко вытащится.  Рисунок 9 - Контактные элементы цепей управления При осмотрах контроллеров проверяется легкость хода и отсутствие заедания подвижных деталей - рычагов, роликов, вала, а также четкость работы фиксатора положений маховика или рукоятки. Трущиеся поверхности осей кулачковых элементов смазываются смазкой УТВ (1-13) ГОСТ 1631-52. Высохшие или потрескавшиеся резиновые прокладки заменяются новыми. У водозащищенных контроллеров тщательно проверяется состояние всех уплотнений. Детали контроллеров, изготовленные из изолирующих материалов, проверяются на отсутствие поломок и других повреждений. Проводники внутреннего монтажа должны быть прочно закреплены и не касаться корпуса и подвижных частей контроллера, а все катушки проверены на целость и состояние изоляции. Сопротивление изоляции контроллера в сборке должно составлять не менее одного мегома. Повседневное обслуживание магнитных станций и магнитных пускателей сводится к поддержанию их в чистоте, проверке нагрева (температура на поверхности шкафа - не выше 60° С), проверке использования станции в соответствии с ее номинальным режимом, проверке исправности плавких вставок и систематическому наблюдению за правильностью работы аппаратуры станции. Уход за магнитными станциями осуществляется при их периодических профилактических осмотрах и заключается в основном в уходе за установленными на станции контакторами и реле. Главным условием надежной работы контакторов и реле является их абсолютная чистота. Поэтому с них систематически должны удалятся всякие следы пыли и грязи. Поверхности соприкосновения якорьков с сердечниками магнитов должны быть всегда покрыты легким слоем масла для предохранения от ржавчины. Наличие ржавчины или грязи на соприкасающихся поверхностях якоря и сердечника вызывает их неплотное прилегание при втягивании якоря. Это обстоятельство в свою очередь приводит к увеличению тока, потребляемого катушкой контактора, что может вызвать ее перегрев, сокращающий срок службы или даже аварийное сгорание изоляции. Существенное значение для контакторов имеет также плотность соприкосновения их контактов. Эта плотность определяется как чистотой их контактных поверхностей (они не должны иметь следов окисления или оплавления), так и сжатием пружин подвижного контакта и якоря. Если величина сжатия пружины якоря велика, то последний не сможет полностью притянуться к сердечнику, что вызовет описанные выше явления. Если сжатие пружины контакта мало, то контакты будут прилегать неплотно, это вызовет их перегрев, окисление поверхностей и дальнейшее ухудшение условий их работы. Величины начальных и конечных нажатий контактов (главных и вспомогательных) обычно приводятся в заводских инструкциях по обслуживанию определенных типов аппаратуры. При профилактическом осмотре магнитных станций следует: 1) очистить контакторы и реле от пыли и грязи продувкой их воздухом и протиркой чистой, мягкой ветошью, слегка смоченной бензином Б-70; 2) убедиться в легкости хода всех подвижных частей контакторов и реле, замыкая аппарат несколько раз от руки, все заедания должны быть устранены, после чего подвижные части смазываются легким машинным маслом. Необходимо, чтобы излишек масла не попадал на катушки и контактные поверхности; 3) проверить нажатие контактов, как об этом сказано выше; 4) проверить провалы и растворы контактов с помощью щупа, линейки или штангенциркуля и привести их в соответствие с рекомендациями завода-изготовителя; 5) проверить состояние рабочих поверхностей контактов; если при осмотре контактов обнаружится нагар, загрязнение или капли металла, контакты необходимо зачистить бархатным напильником или надфилем. Зачистка контактов наждачной или стеклянной бумагой не допускается, вспомогательные серебряные контакты зачищаются без опиловки тела контакта; 6) если контакты обгорели настолько, что не поддаются ремонту, их необходимо сменить на запасные. При смене контактов проверяется степень их нажатия, контакты как в момент начального нажатия, так и в конечном положении должны касаться линейно; добиваться соприкосновения контактов по плоскости не следует. Длина линии касания должна составлять не менее 75% полной ширины контактов. При очистке или замене контактов снимать якорь контактора не рекомендуется, так как после установки его на место придется проделать дополнительную работу по регулировке контактора; 7) проверить целость дугогасительных камер и состояние их внутренних поверхностей. В случае сильной закопченности их следует зачистить шабером и протереть сухой ветошью, а при необходимости заменить; 8) замерить сопротивление изоляции станции, которое должно быть не менее одного мегома. При осмотре сопротивлений, который производится обязательно при отключенном питании, следует очистить элементы и изоляционные шайбы от пыли и грязи (воздухом и ветошью). После этого проверяется целость элементов, отсутствие касаний и замыканий между витками или элементами, целость и отсутствие замыканий соединительных проводников между собой или с элементами. Неисправные элементы можно заменять только точно такими же, т. е. того же типа и номера. Необходимо проверить также состояние зажимных винтов как на коробке зажимов, так и на элементах; гайки должны быть подтянуты, окислившиеся поверхности их зачищены личным напильником и вытерты сухой ветошью. ЗаключениеПодводя итог, можно отметить, что имеются следующие виды повреждения пускорегулирующей аппаратуры: чрезмерный нагрев катушек пускателей, контакторов и автомагов; междувитковые замыкания и замыкания на корпус катушек, чрезмерный нагрев контактов, большой износ контактов, неудовлетворительная изоляция, механические неполадки. Причинами опасного нагрева катушек переменного тока является заклинивание якоря электромагнита в его разомкнутом положении и низкое напряжение питания катушек. Магнитная катушка потребляет больший ток, чем при втянутом якоре и нормальном напряжении, вследствие чего она быстро перегревается и сгорает. Причиной междувитковых замыканий является плохая намотка катушки, особенно если витки, прилегающие к фланцам каркаса катушки, соскальзывают в расположенные ниже слои, вследствие чего возникают относительно большие разности напряжений, повреждающие междувитковую изоляцию. Междувитковые замыкания происходят главным образом в катушках переменного тока, так как у них междувитковые амплитудные напряжения больше, чем у катушек постоянного тока. К тому же они подвержены усиленным сотрясениям от вибрирующего стального каркаса. Замыкание на корпус происходит в случае неплотной посадки бескаркасной катушки на железном сердечнике: возникающие в системе вибрации приводят к перетиранию изоляции катушки и ее отводов, вследствие чего происходит замыкание на заземленный стальной корпус аппарата. На нагрев контактов влияют токовая нагрузка, давление на них, размеры и раствор контактов, а также условия охлаждения и окисление их поверхности, механические дефекты в контактной системе. При сильном нагреве контактов повышается температура соседних частей аппарата и, как следствие, разрушается изоляционный материал. При неблагоприятных условиях гашения электрической дуги контакты окисляются. На их соприкасающихся поверхностях образуется плохо проводящий слой. При применении для смазки окисляющихся жиров они отшлаковываются, поэтому контакты только слегка смазывают бескислотными вазелинами, которые наносят тончайшим слоем. Здесь справедливо правило: лучше вообще без смазки, чем слишком обильная или плохая смазка. Применяемые в наружных установках для смазки контактов консистентные жиры не должны содержать известкового (кальциевого) мыла, так как на холоде появляются выделения, приводящие к заеданиям и другим неполадкам. Независимо от размеров поверхности, отводящей тепло, давление на щеточные контакты должно составлять 25-30 г/а, а для кулачковых при токе до 300 а - 15-25 г/а. Износ контактов зависит от силы тока, напряжения и продолжительности горения электрической дуги между контактами, частоты и продолжительности включений, качества и твердости материала. Установлено, что в пределах твердости 30-90° по Бринеллю, интенсивность обгорания резко убывает, а при более высокой твердости снижается незначительно, поэтому упрочнять материал контактов свыше указанного предела нецелесообразно. На степень обгорания влияет форма и размер контактов. При слишком большой ширине контактов (более 30 мм) боковая составляющая тока и магнитное поле в контакте сильно увеличиваются, электрическая дуга «вторгается» в стенку дугогасительной камеры и остается в этом положении, разрушая контакты и стенки камеры. Неисправность изоляции проявляется в виде образования на ее поверхности путей токов утечки (пробои изоляции очень редки), поэтому необходимо защищать ее от скопления грязи и пыли. Большая часть всех неисправностей вызывается увлажнением изоляции и ее нарушением во время строительно-монтажных работ и транспортировки. Механические неполадки в аппаратах возникают в результате образования ржавчины, механических поломок осей, пружин, подшипников и других конструктивных элементов. Механические неполадки, вызванные износом или усталостными явлениями, вызываются плохой смазкой подвижных частей, скапливанием влаги, применением в конструкциях, работающих на удар, материалов либо очень хрупких, либо мягких. Список использованных источников

Курсовая работа Изм Лист № докум. Подп. Дата Разраб. Быстряков Е.В. Организация технического обслуживания и ремонта пускорегулирующей аппаратуры Лит. Лист Листов Проверил Князева Ю.В. у 4 34 ГАПОУ МО «МИК» гр. 39-З Н. контр. Князева Ю.В. Утв. |