Теплопередача в котле. Теплопередача в котле

Скачать 270 Kb. Скачать 270 Kb.

|

|

Теплопередача в котле Процесс передачи тепла в котле от горячего газа к воде сталкивается с двумя препятствиями: (а) газовая пленка с наружной стороны нагрева, (б) пленка жидкости с внутренней стороны, соприкасающейся с водой.

С внутренней стороны трубы вода имеет тенденцию образовывать устойчивую жидкую пленку, которая плотно "прилипает" к поверхности металла. Она действует как теплоизоляция и значительно затрудняет передачу тепла от металла к воде. Если вода течет с достаточно высокой скоростью, эта устойчивая пленка "смывается" потоком, а процесс передачи тепла воде значительно ускоряется. Из таблицы видно, что скорость теплопередачи в котле с "принудительной конвекцией" (таком как LAARS) может быть в 10 раз выше, чем в котле со "свободной конвекцией" (как в котлах с Чугунным секционным теплообменником, с Горизонтальными водяными или Горизонтальными огневыми трубами). Проще говоря, из-за высокой скорости потока воды через котел фирмы LAARS, каждый квадратный сантиметр поверхности его теплообменника принимает в 4 - 10 раз больше тепла, чем квадратный сантиметр поверхности теплообменника котла, разработанного по принципу "свободной конвекции" Обобщающие коэффициенты "U" выражены в BTU (Британских тепловых единицах, 1кВт.ч = 3413 BTU) в час на квадратный фут на градус F

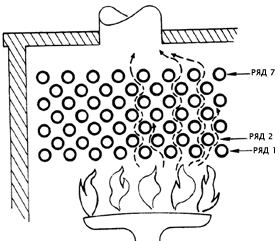

* При особых условиях могут быть достигнуты более высокие или низкие показатели видно, что скорость теплопередачи в котле с "принудительной конвекцией" (таком как LAARS) может быть в 10 раз выше, чем в котле со "свободной конвекцией" (как в котлах с Чугунным Секционным Теплообменником, с Горизонтальными Водяными или Горизонтальными Огневыми Трубами). Проще говоря, из-за высокой скорости потока воды через котел фирмы LAARS каждый квадратный сантиметр поверхности его теплообменника принимает в 4—10 раз больше тепла, чем квадратный сантиметр поверхности теплообменника котла, разработанного по принципу "свободной конвекции". Почему трубы должны быть ребристыми? Со стороны, соприкасающейся с горячими газами, преобладают условия, подобные описанным выше. Горячие газообразные продукты сгорания, соприкасаясь с поверхностями, которым они передают теплоту, охлаждаются и образуют толстую пленку вокруг металла. Так же (как и в случае с водой) эта устойчивая пленка действует как теплоизоляция и препятствует передаче тепла. Еще одна проблема со стороны горячих газов связана с тем, что количество теплоты, которое может поглотить газ, ниже количества теплоты, поглощаемого водой. Кроме того, из-за низкой теплопроводности, газ отдает тепло медленнее, чем вода может его поглотить. Именно по этим причинам при теплопередаче от жидкости к газу и наоборот всегда желательно, чтобы площадь поверхности теплообмена со стороны газа была больше, чем со стороны жидкости. Это способствовало почти повсеместному применению ребристых поверхностей со стороны газа там, где тепло передается от газа к жидкости или от жидкости к газу. Чугунный радиатор уступает ребристой отопительной панели. В холодильных установках трубчатый змеевик заменен ребристым конвектором. На самом деле, единственными приборами в сфере теплопередачи, где ребристые поверхности НЕ используются универсально, являются котлы. Почти все ребристые трубы состоят из двух частей: отдельных ребер и трубы, которые соединены путем пайки мягким или твердым припоем или прессованием. Соединение ребер и трубы особенно важно, т.к. все тепло, полученное ребром должно перейти через это соединение к стенке трубы и далее к воде. Эти способы соединения очень удобны для общих применений в нагревательных и охладительных системах. Однако, спаянные мягким или твердым припоем или прессованные соединения не годятся для использования в топке котла, т.к. высокие температуры в топке могут разрушить теплопроводящее соединение между ребристой поверхностью и трубой. По этой причине использование в котлах материала с увеличенной площадью поверхностью не практиковалось до тех пор, пока не была разработана медная труба с ребрами, составляющие одно целое. Разработка цельной медной трубы с ребристой поверхностью дала конструкторам котлов идеальный теплопроводящий материал, который позволяет им значительно усовершенствовать конструкцию котла. Такая труба дает почти идеальное соотношение: площадь поверхности со стороны газов в 8 раз больше площади поверхности со стороны жидкости. Она сделана из меди, которая в 8,5 раз более теплопроводна, чем чугун или сталь, она весьма устойчива к коррозии, возникающей как вследствие действия воды, так и топочных газообразных продуктов. Такая труба позволяет конструктору котлов обеспечить требуемую теплопроводящую поверхность, необходимую для эффективной работы, и, в тоже время, сократить водяной объем котла и увеличить скорость воды до оптимальных уровней. Другим очень важным моментом является то, что впервые появилась возможность расположить в котле теплопроводящие поверхности таким образом, чтобы каждый линейный сантиметр трубы работал максимально эффективно, поглощая одно и то же количество теплоты. В прошлом одним из серьезных ограничений при проектировании котлов являлось то, что габариты и объем теплопередающих поверхностей, сделанных из обычных материалов (чугунных, стальных труб или обычных труб из меди) давали возможность привести в непосредственный контакт с пламенем, а также расположить эффективно (т.е. с максимальным использованием лучистой энергии пламени), лишь небольшой процент площади поверхности теплообменника. Конструкторы котлов давно признали, что только те поверхности, которые соприкасаются с неохлажденными продуктами сгорания и непосредственно подвержены действию лучистой энергии пламени, работают эффективно. Объем обычных теплопроводящих материалов позволяет эффективно расположить лишь часть поверхности. Давайте рассмотрим этот важный момент подробно. Возьмем к примеру котел современной конструкции с горизонтальной стальной водяной трубой в 300 кВт. Чертеж изображает расположение трубы и топки котла.

На уровне 1-го ряда труб температура топочных газов составляет 1100°С и трубы, расположенные в этом ряду, подвержены действию полной лучистой энергии пламени. Трубы в ряду 7 окружены газами, охлажденными расположенными ниже рядами до температуры 260°С, а поскольку эти трубы "загорожены" нижними рядами, они не подвергаются нагреву лучистой энергией пламени. Полный математический анализ, который сравнивает количество теплоты, поглощенной трубами, расположенными в ряду 1 по сравнению с рядом 7, обнаруживает такой примечательный факт, что ряд 1 поглощает примерно в 10 раз больше теплоты, чем ряд 7. В самом деле, верхние трубы используются столь неэффективно, что первый ряд поглощает столько же теплоты, сколько три верхних ряда труб вместе взятые. Не проводя подобного анализа эффективности теплопередачи в Чугунных котлах и котлах с Огневыми Трубами, после внимательного рассмотрения Рис.З становится ясно, что все поверхности, кроме тех, которые подвержены прямому действию пламени, имеют те же недостатки, что и верхние ряды труб в котле с Горизонтальными Водяными Трубами. В котле с Чугунными Секционными Теплообменниками нижняя часть каждой секции подвержена прямому действию пламени и работает в тех же условиях, что и нижние трубы в приведенном выше примере. Верхняя же часть секций почти не получает лучистой энергии и соприкасается с охлажденными топочными газами. В котлах с Горизонтальными Огневыми Трубами лишь труба, обращенная к топке, где происходит сгорание, подвержена лучистой энергии пламени и получает теплоту от топочных газов максимальной температуры. Процесс последующего прохождение газов по теплообменнику аналогичен процессу, происходящему в верхних рядах труб котла Горизонтальными Водяными Трубами. Сравните это с водной частью котлов фирмы "LAARS" .  Заметьте, что в этих котлах только один ряд труб, поэтому каждая и все вместе трубы подвержены действию лучистой энергии пламени, каждая и все вместе трубы окружены топочными газами одной температуры. Поэтому каждая тpy6a работает с максимальной эффективностью. Могут ли котлы быть "слишком" эффективны? Сначала может показаться, что чем большую поверхность теплообмена имеет котел, тем он лучше. Тщательное изучение фактов приводит нас к неизбежному выводу, что это совсем не так. Верно, что при прочих равных условиях, увеличение площади поверхности теплообмена ведет к понижению температуры выходящих дымовых газов и, следовательно, повышает КПД котла. Однако, слишком большое понижение температуры дымовых газов может оказаться вредным, даже опасным. Это важный момент, который стоит объяснить подробнее. Во-первых, дымовые газы на выходе из котла должны иметь достаточно высокую температуру для того, чтобы выполнить две важные задачи. В дымовых газах должно содержаться необходимое количество остаточного тепла для: (а)поддержания в столбе газа в вентиляционном канале и дымоходе достаточно высокой температуры, обеспечивающей хорошую тягу, (б) для компенсации теплопотерь через стенки коробов системы дымоудаления. Если дымовые газы не содержат достаточного количества тепла для выполнения этих двух важных задач даже в самую холодную погоду, то продукты сгорания будут возвращаться вниз в котельную. Если котельная не будет чрезвычайно хорошо вентилироваться (что бывает довольно редко при холодной погоде), продукты сгорания понизят содержание кислорода в поступающем в котел воздухе, что, в свою очередь, приведет к неполному сгоранию топлива и наполнению котельной окисью углерода. В процессе сгорания газа образуются продукты сгорания, содержащие большое количество влаги. Поэтому остаточная теплота продуктов сгорания на выходе из котла должна быть достаточно велика, чтобы поддерживать температуру всех внутренних поверхностей системы дымоудаления выше, чем температура точки росы дымовых газов. Если температура внутренних поверхностей падает ниже точки росы, влага топочных продуктов конденсируется на холодных поверхностях. Конденсат представляет собой почти кислотный состав, практически, это слабый раствор кислот Н2СО3 и Н2SО3, который приводит к сильной коррозии металлических поверхностей. При взгляде на номограмму  Номограмма для подсчета потерь тепла дымовыми газами. становится ясной зависимость между потерями тепла дымовых газов, температурой дымовых газов и эффективностью процесса горения. Из номограммы видно, что если котел работает в обычном режиме, т.е. при содержали СО2 в дымовых газах в пределах от 7% до 9%, и при фактической эффективности процесса горения — 80%, то температура дымовых газов будет колебаться от 350° до 410° F (от 150 до 210°С (выше температуры окружающей среды). Снижение температуры дымовых газов ниже этих величин приводит к достижению точки конденсации (точки росы) дымовых газов и может вызвать серьезные проблемы в системе дымоудаления. Из вышесказанного становится ясно, что котел, работающий при КПД - 80%, близок к верхнему пределу безопасной эксплуатации. Поэтому все производители котлов ограничивают их КПД этой величиной. Что касается проблем проектирования котлов, то лучшее решение достигается при сбалансированном подходе к учету всех этих важных факторов. Например, котел может иметь слишком мощные или слишком слабые горелки, слишком большие или слишком маленькие дымовой тракт и топку, он может вмещать слишком большой или недопустимо малый объем воды или иметь неоправданно большую или чересчур малую площадь поверхности теплообмена. В конструкции LAARS органично соединены все элементы котла и конструкция в целом представляет собой значительный шаг вперед в области котлостроения. Ошибочность оценки котлов по мощности Сейчас самое время рассмотреть общепринятую практику оценки котлов по такому параметру как "площадь поверхности теплообмена на единицу мощности". В США мощность котлов иногда еще измеряется в лошадиных силах. Для разъяснения одна лошадиная сила соответствует теплопроизводительности котла 33.475 BTU в час или 9,8 кВт. Поэтому, если мощность котла "5 квадратных футов на лошадиную силу", проще и точнее можно сказать, что В СРЕДНЕМ квадратный фут (930 кв.см) поверхности котла поглощает 6695 BTU в час (2кВт). Слово В СРЕДНЕМ должно быть подчеркнуто, т.к. из вышесказанного должно быть ясно, что в обычных котлах с Чугунным Секционным Теплообменником, Горизонтальными Водяными и Горизонтальными Огневыми трубами поверхности, расположенные в самом низу (самые горячие) поглощают примерно 11.2 BTU на кв. фут (33 кВт/кв.м). в то время как поверхности, расположенные в самом верху (самые охлажденные), поглощают лишь 1.340 BTU на кв. фут (3,9 кВт/кв.м). Сравните с конструкцией гидронных котлов Laars, где нет поверхностей теплообмена, которые бы испытывали избыточную или недостаточную нагрузку, где KAЖДЫЙ квадратный фут (не квадратный фут в среднем) поглощает 10.500 BTU (30,8 кВт/кв.м), не больше и не меньше. Еще не так много лет назад производители котлов ограничивались производством лишь водной части. Другие были призваны разработать конструкцию топки, обеспечивать наладку и теплоизоляцию, подачу топлива к горелкам, разрабатывать и устанавливать блок управления и другие устройства по наладке, и.т.д. В то время покупатель котла действительно приобретал "квадратные футы поверхности теплообмена". Единица "квадратный фут на лошадиную силу котла" была грубым, но реальным способом измерения той продукции, которую предлагал производитель котла (водяной его части). В те дни распространенным топливом были уголь и нефть, которые имели свойство сильно загрязнять поверхности теплообмена. Поэтому было желательно иметь излишнюю площадь поверхности, которая бы компенсировала предполагаемое снижение эффективности теплопередачи. Современные газовые котлы просто не загрязняют поверхность теплообмена. В самом деле, для прохождения сертификации процесс сгорания должен быть настолько чистым и полным, что при каких бы то ни было условиях содержание окиси углерода в продуктах сгорания должно быть не более 0,04%. Продукты сгорания, которые отвечают этим требованиям, абсолютно чисты и не оставляют никаких отложений на поверхностях. Очевидно, что если некоторые поверхности теплообмена работают лишь на 1/10 эффективности работы остальных поверхностей, то величина общей площади поверхности теплообмена очень мало что значит при оценке эффективности работы котла или его качества. Естественно, при оценке котла гораздо важнее то, насколько эффективно поверхности используются, чем значение величины общей площади поверхности теплообмена. Обратите внимание на иллюстрацию, Рис. 9, которая показывает, как для повышения эффективности теплообмена в котлах LAARS наряду с ребристыми трубами применены теплоотражающие перегородки.

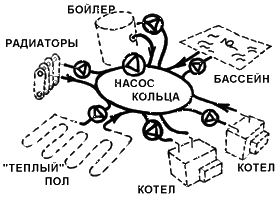

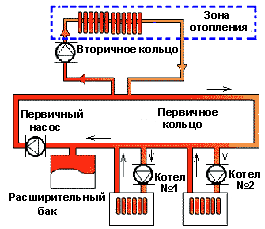

Без таких перегородок верхние 25% площади поверхности ребер использовались бы не эффективно. Перегородка не только заставляет газообразные продукты горения двигаться вдоль верхней поверхности ребер, но и ускоряет движение потока горячих газов в поперечном направлении, создавая турбулентность, которая значительно повышает эффективность процесса теплопередачи. В котлах фирмы LAARS дымовые газы охлаждаются до возможного минимума после прохождении ими линейного расстояния всего лишь в 5 см. Такая конструкция позволяет сравнительно просто передавать большее количество теплоты воде и снижать температуру топочного газа до низких величин. В связи с практической необходимостью обеспечения хорошей тяги в дымоходе, а также предотвращения конденсации топочных газов и коррозии элементов вентиляционной системы, дальнейшее снижение температуры топочных газов нежелательно. Процесс коррозии в водонагревательных системах Электрохимическая теория коррозии предполагает, что процесс коррозии является следствием действия сети мельчайших короткозамкнутых электролитических элементов. Ионы металлов переходят в раствор на анодах в количествах, эквивалентных реакции, происходящей на катодах. В случае железа и более благородного металла (меди) катодная реакция пропорциональна концентрации растворенного кислорода в водной среде. В закрытых водонагревательных системах содержащаяся вода может быть либо мягкой, либо умеренно жесткой и свободный кислород вскоре истощается. В дальнейшем процесс коррозии уже не происходит. Чугун устойчив к действий коррозии, даже при наличии кислорода (при поступлении подпиточной воды в закрытую систему). Графитовая фаза смешивается с оксидами железа, образуя плотный слой вдоль свободного железа. Графитно-оксидный слой является "самоограничивающимся", останавливая гальваническое взаимодействие между чугуном и более благородными металлами, латунью и медью, благодаря своему высокому электрическому сопротивлению. Это подтверждается традиционным использованием в насосах латунного рабочего колеса в чугунном корпусе. "LAARS" применяет медные трубы, запрессованные в чугунные коллекторы в водонагревательных системах, как открытых, так и закрытых, на протяжении более двадцати пяти лет, не испытывая при этом каких бы то ни было трудностей, связанных с процессом коррозии различных металлов. Мы еще не встречали наших чугунных коллекторов, поврежденных коррози Первично-вторичные системы Концепция первично-вторичной отопительной системы родилась в США сразу после Второй Мировой войны. Она, а также идея применения гидронных котлов компании "LAARS" с теплообменником из ребристых медных труб были порождены необходимостью практического решения задач проектирования отопительных систем. На протяжении многих лет использования такие системы доказали свои неоспоримые преимущества.  В основе первично/вторичной концепции - идея транспортного кольца, по которому автомобили могут двигаться только в одном направлении, иногда сворачивая на боковую (вторичную) дорогу. Движение по вторичной дороге двухстороннее, т.е. автомобили и сворачивают на нее с кольца, и вновь заезжают на кольцо (первичное). Похоже организованы первично/вторичные гидравлические тепловые схемы. Под действием кольцевого насоса теплоноситель циркулирует по первичному кольцу постоянно, а при включении насосов вторичных контуров затекает в эти контуры из кольца, и затем вновь возвращается в первичное кольцо. Так же, как дорожное кольцо осуществляет функцию транспортной развязки, первичное кольцо в первично/вторичной схеме играет роль гидравлической развязки системы отопления.  На вторичных кольцах располагаются потребители тепла (радиаторы, напольное отопление, подогрев бассейна и т.д.) и генераторы тепла (котлы, теплообменники, солнечные батареи и др.). Кольцевая схема делает систему более оперативной, менее инерционной, быстро откликающейся на запрос тепла, приходящий от любого потребителя (зоны). Поэтому применение малоинерционных гидронных котлов еще более улучшает скоростные характеристики системы в целом.

Направленное движение теплоносителя в первичном кольце дает несколько сильных преимуществ в управлении теплом, эту схему можно использовать и с другими типами котлов. Кроме того, такую систему можно собрать из стандартных, легко монтируемых компонентов. В основе первично/вторичной системы нет никаких инженерных сложностей. Представьте себе первичное кольцо как монорельс, который опоясывает здание по периметру и транспортирует тепло от котлов к отопительным приборам. Это большой кольцевой трубопровод с относительно маленьким циркуляционным насосом, гоняющим теплоноситель по кругу.  Если температура теплоносителя в первичном кольце падает ниже определенного значения, котлы посылают в него дополнительное количество тепла. Если зоны отопления испытывают потребность в тепле, насосы этих зон отбирают из него тепло, так, как если бы первичное кольцо было продолжением котла. В простейшем варианте циркуляционный насос первичного кольца должен работать постоянно в течение всего отопительного сезона, т.к. неизвестно, когда и какая зона будет испытывать потребность в тепле. Если же использзовать один из доступных электронных контроллеров ("АКВАТРОЛ-2000", "КАСКОН", " RVT-06" и т.п.) для управления котлами и насосами зон, то кольцевой циркуляционный насос может находиться и в выключенном состоянии, когда ни одна из зон не испытывает потребности в тепле. Для первичного кольца достаточно подобрать маленький, легкодоступный насос, т.к. первичное кольцо имеет лишь несколько колен и не включает в себя ни котлов, ни отопительных приборов. Поэтому общее гидравлическое сопротивление его очень мало. Первичное кольцо - только высокоскоростная магистраль для потока воды. Вторичный циркуляционный насос включится по команде зонного терморегулятора для того, чтобы создать перепад давлений во вторичном кольце. Когда потребуется, этот насос нагнетет необходимое количество тепла в радиаторы. Котлы LAARS прекрасно вписываются в первично/вторичные системы, благодаря их малым габаритам и малому водяному объему. Более подробно об перично-вторичных системах отопления -www.otoplenie.com.ru | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||