Термическое вакуумное напыление

Скачать 398 Kb. Скачать 398 Kb.

|

|

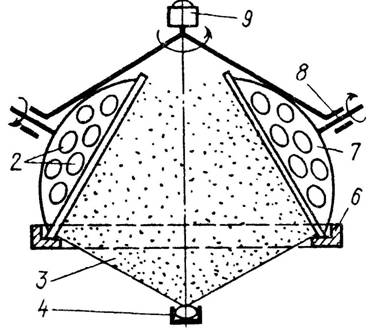

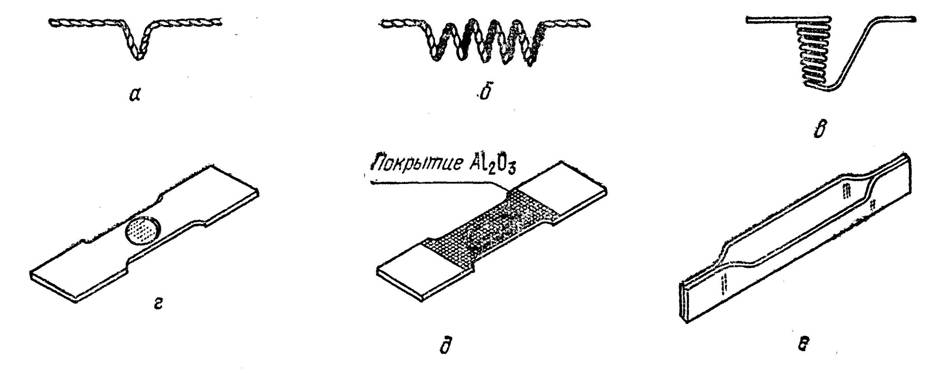

Термическое вакуумное напыление. Получение тонких пленок является одной из основных задач технологии изготовления микросхем, а метод термического вакуумного напыления (ТВН) одним из самых распространенных даже до настоящего времени. Известен он еще с 1857 г. благодаря экспериментам Фарадея с взрывающимися проволочками и состоит из следующих основных этапов: нагреве в вакууме наносимого вещества до температуры испарения, транспортировке парогазового облака через вакуум от испарителя до подложки и конденсации пара на поверхности подложки. Исследования процессов испарения твердых тел, начатые классическими работами Герца, Кнудсена и Лэнгмюра дали к настоящему времени весьма обширную информацию о плотности паров практически всех элементов и большого числа различных соединений. Скорость испарения, в основном, определяется давлением пара испаряемого вещества. Для вакуумного напыления большинства веществ приемлемые скорости испарения (>10-4 г·см-2·с-1) достигаются при давлении пара ≥10-2 мм рт. ст. Использование современных экспериментальных методов исследования (масс-спектрометрия, изотопный анализ, атомно-адсорбционная спектрометрия и др.) открыло возможности для экспериментального изучения процесса испарения отдельных компонентов сложных систем, влияния различных факторов на эти процессы. Обычно процесс испарения связан с плавлением материала, хотя температура испарения может отличаться от температуры плавления на сотни градусов. К примеру, температура плавления для алюминия, золота и марганца 961, 1063 и 1244 градусов Цельсия, а температура испарения 1150, 1465 и 980 градусов Цельсия соответственно. Марганец начинает интенсивно испаряться (сублимировать) раньше, чем плавиться. Поэтому за температуру испарения принимают температуру, при которой парциальное давление паров испаряемого вещества составляет приблизительно 1,3 Па. Физически процесс испарения твердого тела связан с флуктуационным преодолением отдельными атомами или молекулами потенциального барьера на границе твердое тело-газ или твердое тело-вакуум. Вероятность такого процесса при температуре Т определяется фактором Больцмана exp(-U/KT), где U – величина потенциального барьера, K – постоянная Больцмана. Это означает, что температурная зависимость давления пара над поверхностью твердого тела определяется уравнением: где a и b представляют собой характеристики конкретной системы, при этом величина b пропорциональна энергии испарения. Это уравнение достаточно хорошо описывает наблюдаемые температурные зависимости насыщенных паров в широкой области температур для большого числа систем, но в ряде случаев имеет более сложный характер, особенно для систем, в которых возможны фазовые переходы типа порядок-беспорядок, ферромагнетизм-парамагнетизм и т.п. Для создания покрытия значительная часть частиц должна адсорбироваться на подложке или вследствие химической реакции образовать новое соединение. Поток испарившихся частиц в вакууме образуется в случае, когда давление пара испаряемого материала превышает давление остаточных газов в камере. Для испарения вещества можно использовать электронный или лазерный луч, джоулево тепло, высокочастотное поле. Рассмотрим первую составляющую испарение вещества. Интенсивность испарения материала из расплава оценивают с помощью уравнения Герца Кнудсена: где Ne число молекул на единицу площади в единицу времени; m моле-кулярная (атомная) масса; KT постоянная Больцмана; Т температура поверхности источника (К); pe равновесное давление пара испаряемого вещества. Это давление пара может быть выражено через скорость потери массы источником на единице площади: где М масса грамм моля испаряемого вещества, pe давление пара [Па] Это означает, что при фиксированной температуре скорость испарения не может превышать некоторое значение, определяемое формулой Герца, вне зависимости от количества подводимого тепла, что говорит о необходимости соблюдения теплового баланса. Численные значения скоростей испарения по массе для металлов при различных давлениях паров были табулированы Дэшманом. Второй этап транспортировка пара от испарителя к подложке. Если считать, что скорости молекул в момент испарения распределены по максвелловскому закону, то тогда от точечного испарителя они будут двигаться во всех направлениях с равной вероятностью. Плотность потока пара будет описываться выражением: где Ф() плотность потока в направлении, составляющим с нормалью к поверхности угол ; Ф0 его плотность при = 0. Это уравнение представляет собой косинусоидальный закон распределения.  В соответствии с ним испарение вещества происходит не равномерно во всех направлениях, а преимущественно в направлениях, близких к нормали к испаряемой поверхности (кратчайшее расстояние от испарителя до подложки), где cos имеет максимальное значение. При этом масса испаряемого вещества, приходящегося на единицу поверхности подложки, зависит от расстояния от центра подложки вследствие чисто геометрических соображений, как это показано на рис.1. Тогда зависимость толщины напыляемой пленки d от расстояния от центра подложки L для испарителя малой площади (испаритель, у которого размеры поверхности испарения малы по сравнению с расстоянием от этой поверхности до подложки), расположенного на расстоянии h от подложки, будет определяться как: Для точечного испарителя: где плотность напыляемого материала; Me общее количество испаренного вещества. Удобнее пользоваться отношением толщины пленки в центре подложки d0 к толщине пленки d на удалении L от центра: В настоящее время производственные установки термовакуумного напыления снабжены вращающимися устройствами подложкодержателями (дисками, барабанами), несущими несколько подложек (6, 8 или12), как это показано на рис. 2, где 2 – подложки, расположенные на вогнутом держателе 7; 3 – поток испаряемого вещества; 4 – испаритель; 6 – система поддержки подложкодержателей; 8 – ввод движения в вакуум; 9 – система вращения подложкодержателей центральная. Подложки последовательно и многократно проходят над неподвижным испарителем, постепенно набирая необходимую толщину плёнки. В результате центральный "холм", который мог бы образоваться на неподвижной подложке, размывается в"хребет", вытянутый в направлении движения подложки. Для выравнивания толщины плёнки в поперечном направлении применяют корректирующую диафрагму, устанавливаемую между испарителем и подложкой в непосредственной близости от нее. Профиль диафрагмы рассчитывается на основании исследования рельефов плёнки, получаемых при напылении на неподвижную и движущуюся подложки. В результате различия времени облучения центральной и периферийной зон подложки равномерность толщины плёнки на всей площади групповой подложки повышается и находится в пределах ± 2% для подложек диаметром 76 мм, а вот для подложек диаметром 300 мм всё катастрофически хуже.  Рис. 2. Планетарная система вращения подложек В процессе движения от испарителя к подложке паровое облако может взаимодействовать с остаточными газами и различными загрязнениями, находящимися в атмосфере камеры, что может привести к рассеянию потока напыляемых частиц и загрязнению его различными примесями. Поэтому процесс напыления желательно проводить при возможно более хорошем вакууме. Критерием является длина свободного пробега l нейтрального атома в объеме камеры, определяемая выражением, приведенным ниже, в котором М масса молекулы выражена в а.е.м.(атомных единицах массы); Vm средняя квадратичная скорость молекул; эффективный диаметр атома (молекулы) напыляемого вещества; p давление газа в камере в Торр (мм. рт. ст.) Для воздуха при 200 С Третий этап осаждение (конденсация) испаряемого вещества на поверхности подложки. Образующиеся тонкие пленки имеют физические свойства, существенно отличающиеся от свойств объемных образцов. При этом в процессе выращивания пленок экспериментаторы и технологи вынуждены контролировать целый ряд параметров, таких, как материал и структура подложки, ее температура, состав и давление пара, интенсивность его поступления. Чаще всего эти параметры подбирают эмпирически для получения требуемых параметров структуры и состава пленки. Процесс конденсации включает в себя следующие стадии: 1. Зарождение зерен падающая частица после соударения с поверхностью удерживается на ней силами поляризации или химической связи. Возможно образование связанной пары. Поэтому первым этапом конденсации пленок считают адсорбцию. При конденсации из однокомпонентного пара чаще всего различают мономолекулярную и диссоциативную адсорбции, которые при малых числах заполнения подложки приводят к равномерному возникновению адатомов (адсорбированных атомов) по всей незанятой поверхности подложки с постоянной скоростью J: где P – давление пара, TV – его температура, М – масса одной осаждаемой молекулы, КВ – константа Больцмана, Сg – геометрический фактор. Адсорбированные атомы могут либо десорбироваться обратно в пар, либо остаться на подложке, в результате чего появляются маленькие зерна (0,5 нм), вначале статистически распределенные по поверхности, а впоследствии за счет возможной миграции локализующиеся на участках с дефектами, дислокациями, примесями и прочими неоднородностями структуры поверхности. После локализации начинается собственно процесс роста пленки. Зародыши или зерна вообще могут иметь самую разнообразную форму, однако в теоретических расчетах принимается, что они имеют форму полусферы или диска. Вопрос о том, в каком состоянии реализуется зародыш зерна на подложке - в твердом или жидком, лишен смысла, так как при размерах зерна порядка 10 ангстрем оно состоит из нескольких атомов и вопрос о фазе теряет смысл. Однако большие островки существуют в виде твердой фазы. Надо отметить, что существуют различные режимы роста тонких пленок, обычно они разделяются на послойный, островковый и промежуточный в зависимости от того, как они взаимодействуют друг с другом и подложкой. Островковый режим или режим Фольмера-Вебера реализуется в случае, когда атомы осаждаемого вещества связаны между собою сильнее, чем с подложкой. В островковом режиме маленькие зародыши образуются прямо на поверхности подложки и затем растут, превращаясь в большие островки конденсированной фазы. Затем, сливаясь (этот процесс называется коалесценцией) образуют островки все большего размера, и после стадии заполнения каналов образуют сплошную пленку. Именно на стадии коалесценции формируется структура растущей пленки, поэтому, управляя коалесценцией, можно управлять структурой и некоторыми свойствами пленок. Несмотря на исключительную важность этого вопроса теорий коалесценции или слияния островков новой фазы практически нет из-за сложности описания нелокального нелинейного взаимодействия. Имеется лишь два основных подхода к описанию этого явления: геометрическая теория твердофазного слипания, основанная на модели Аврами - Колмогорова и кинетическая теория жидкоподобной коалесценции, использующая модель Смолуховского. Послойный режим или режим Франка-Ван дер Мерве (это не один человек, а два разных, как Маркс и Энгельс) реализуется в противоположном случае, когда атомы осаждаемого вещества связаны с подложкой более сильно, чем друг с другом. Моноатомные слои заполняются в этом режиме по очереди, т.е. двумерные зародыши (толщиной в один атом) следующего слоя образуются на верхней части зародышей предыдущего слоя после его заполнения. В промежуточном режиме, или режиме Странского-Крастанова, вначале реализуется послойный рост, затем, после заполнения одного - двух слоев начинается островковый режим роста. Причин смены механизмов роста несколько. Основная из них - параметр решетки не может оставаться неизменным при заполнении очередного слоя. Его изменение приводит к сильному увеличению энергии поверхности раздела адсорбат - промежуточный слой, которое обеспечивает выполнение критерия островкового режима. После появления на поверхности подложки зародыши новой фазы начинают расти, взаимодействуя с атомами старой фазы, из которой они образовались. Этой фазой могут быть одно- или многокомпонентный пар, одно-или многокомпонентный раствор-расплав, аморфная фаза, твердый раствор и т.п. В зависимости от этого существенно различаются и механизмы роста островков. В случае паровой фазы зародыши растут за счет диффузионного потока атомов старой фазы к их поверхности. Из растворов-расплавов и аморфной среды островки растут как за счет отвода скрытой теплоты фазового превращения, так и диффузии атомов старой фазы. Если пленки растут посредством распада пересыщенного твердого раствора, то островки будут расти за счет диффузионного потока атомов старой фазы. Если рост пленок протекает в процессе фазового превращения иного типа, например распада пленки из-за упругих напряжений, возникающих на границе раздела пленка подложка, островки растут за счет диффузионного потока атомов, возникающего под действием упругих напряжений. Теоретически и экспериментально показано, что рост островков новой фазы определяется двумя основными процессами - переносом вещества к островку, т.е. собственно процессом диффузии, и переходом атомов через межфазную границу раздела старая фаза - новая фаза, т.е. граничной кинетикой. Между островком и паром адатомов (адсорбируемых атомов) может существовать потенциальный барьер, препятствующий прохождению атомов только в одном направлении, а именно, к островку. Подложка неидеальна, поэтому особенность пленочной технологии по сравнению с получением материала в объеме в том, что пленка растет на дефектной подложке. Даже идеальная подложка изначально дефектна - на ее поверхности существуют уровни Тамма в виде оборванных связей, выходящих на границу раздела. 2. Рост зерен вокруг образовавшихся зерен начинают расти пространственные островки. В зависимости от температуры подложки они могут быть жидкими каплями или монокристаллами. Температура плавления островков на 2/3 меньше температуры плавления объемного материала. 3. Объединение островков. При пограничном контакте за счет разрушения границы и выделения при этом тепла островки расплавляются, а после слияния охлаждаются, образуя новый монокристалл. На монокристаллической подложке ориентация большинства островков повторяет ориентацию подложки. Межсоединения островков образуют сеть с пустотными каналами. 4. Заполнение каналов. Для каждой пары конденсатподложка при заданной скорости осаждения существует критическая температура подложки, выше которой происходит рост кристаллически ориентированной пленки независимо от степени несовершенства исходного кристалла. Конденсация при температурах ниже критической приводит к разориентации структуры пленки и при низких температурах (порядка 1/3 температуры плавления объемного образца) получается аморфная структура.  Рис. 3. Конструкции испарителей, а – петля, б – спираль, в – корзинка, г , д- лодочка, е – лодочка типа каноэ  Рис. 6. Конструкционные элементы в рабочей камере (под колпаком) Для перевода распыляемого вещества в расплавленное состояние применяются различные методы, в частности использование выделяющегося при прохождении электрического тока джоулево тепло. Простейшие испарители джоулевого типа изготавливаются из проволоки и металлической фольги – рис. 3,4, 5. Материалами для испарителей служат тугоплавкие металлы с высокими температурами плавления и низкими давлениям паров. Наиболее широко применяются вольфрам, молибден и тантал. После плавления испаряемое вещество смачивает проволоку испарителя и удерживается на ней за счёт сил поверхностного натяжения. При этом желательно, чтобы испаряемое вещество для увеличения поверхности испарения и улучшения термического контакта примерно однородно распределялось вдоль проволоки. Этот процесс облегчается, если первоначальную загрузку равномерно распределить вдоль испарителя. Для достижения большей скорости испарения более предпочтительными являются испарители представляющие собой несколько скрученных нитей из тугоплавкого металла, так как таким образом достигается наибольшая площадь испарения. Существуют испарители из проволоки и фольги, которые могут применяться для испарения почти всех элементов при малом количестве испаряемого вещества. Исключение составляют тугоплавкие металлы. Плёнки из вольфрама, молибдена или тантала могут быть получены при использовании испарителя в виде двух пружинящих проволок из соответствующих металлов, концы которых упруго соприкасаются, образуя высокоомное сопротивление. При использовании прямонакальных испарителей масса испаряемого вещества должна быть значительно меньше массы нагревателя, для испарения большого количества вещества используется косвенный нагрев тигля с веществом, что в некоторых случаях также позволяет избежать коррозии материала нагревателя.  Рис. 4. Конструкция испарителей  Рис. 5. Конструкия испарителей  Рис. 7. Испарители с тепловыми экранами  Рис. 8. Установка ТВН Одной из основных характеристик получаемых пленок является адгезия (прилипание) возникновение связи между поверхностными слоями двух разнородных тел или фаз, приведенных в соприкосновение. Адгезия характеризует прочность контакта образовавшегося соединения пленки с подложкой. К сожалению, как отметила Физическая энциклопедия, адгезия не может быть измерена во всех тех практически важных случаях, когда она достаточно велика, т.е. когда адгезионный шов не является слабым местом. Смысл этой фразы в том, что при хорошей адгезии прочность адгезионного шва выше прочности самого материала. Предполагается, что адгезия во многом зависит от энергии падающей на подложку частицы чем выше энергия, тем лучше адгезия. С этой точки зрения метод ТВН не является перспективным, т.к. энергия частиц парового облака является незначительной. Размеры установки ТВН могут быть самыми разными – от очень большой до настольной ((рис. 10) – всё определяется кругом решаемых задач.  Рис. 9. Поднятый колпак  Рис. 10. Настольная установка ТВН. Термическое испарение тугоплавких и труднолетучих материалов сопряжено со значительными трудностями: необходимостью нагрева вещества до высоких температур, химическим взаимодействием расплава с контейнером, разложением испаряемого вещества. Обойти эти трудности позволяет электронно-лучевое испарение. Метод основан на формировании, ускорении и фокусировке электронного луча на испаряемом объекте, находящемся в водоохлаждаемом контейнере. В лабораторной практике применяются электронные пучки с энергиями от 5 до 25 кэВ и током от единиц милиампер до единиц ампер, что позволяет использовать очень большую мощность. Применение более высоких энергий пучка осложняется возникновением проникающего рентгеновского излучения (в промышленности используются энергии до сотен кэВ). Испарители, в которых ускоряющее поле прикладывается между катодом и испаряемым материалом, называют испарителями с испаряемым анодом. В другом типе испарителей используются электронные пушки с независимым анодом, в котором сделано отверстие для выхода электронного луча к испаряемому объекту. Для увеличения энергии частиц также применяют импульсные методы ТВН, заключающиеся в испарении вещества методом электрического взрыва проводника или микро взрыва на поверхности мишени под воздействием электронного или лазерного пучка или применения импульсных генераторов плазмы. Во всех этих случаях атомам или молекулам испаряемого вещества сообщается существенно большая энергия, чем при обычном испарении, что улучшает параметры получаемых пленок, но не искупает все недостатки метода ТВН, а именно: 1. Большой расход материала конденсат осаждается не только на подложку, но и по всему объему камеры, что приводит еще и к необходимости ее регулярно чистить и дополнительно обезгаживать. 2. Невысокое качество получаемых пленок, наличие загрязнений и примесей, структурных неоднородностей. 3. Неравномерность получаемых пленок по толщине. 4. Невозможность распыления тугоплавких материалов, сплавов. 5. Невозможность распыления химических соединений. 6. Низкая адгезия получаемых пленок. Поэтому для получения качественных пленок используются другие методы. |