Тезисы лекций Паровые и газовые турбины. Тезисы лекций по темам учебной дисциплины gaeg 5311 Особенности эксплуатации теплоэнергетических установок на

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

Министерство образования и науки Республики Казахстан РГП ПХВ «Евразийский национальный университет им. Л.Н. Гумилева» Транспортно-энергетический факультет Кафедра «Теплоэнергетика»

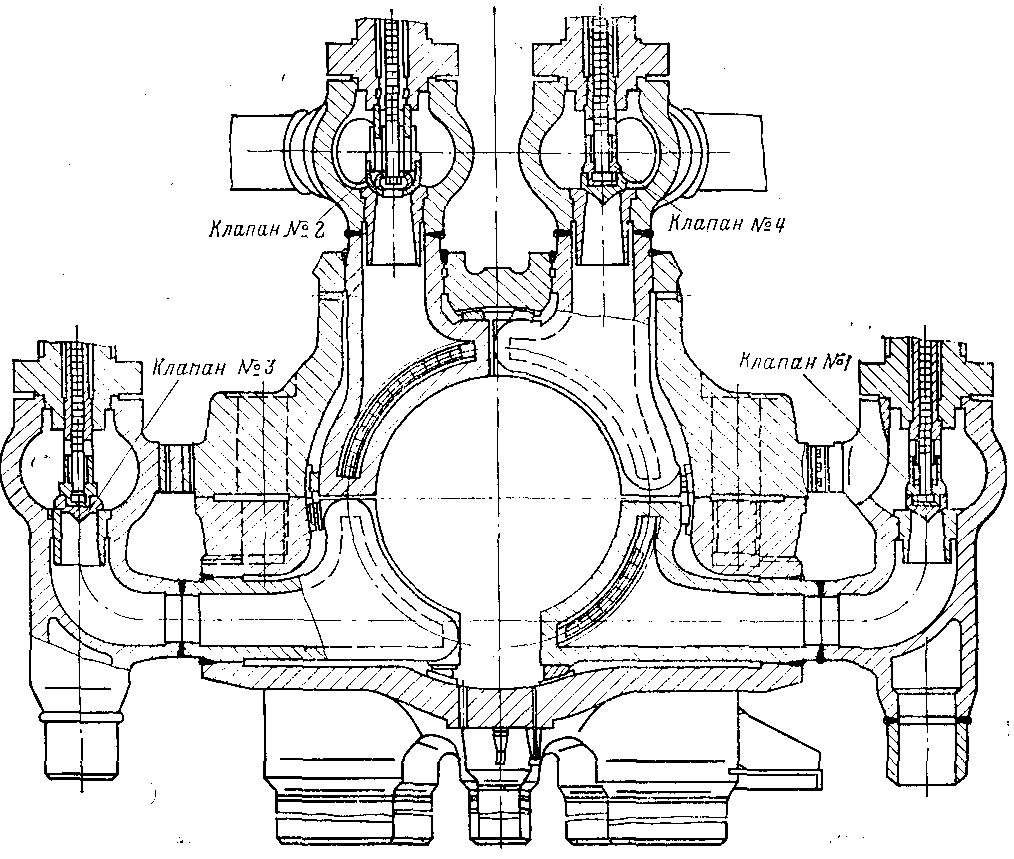

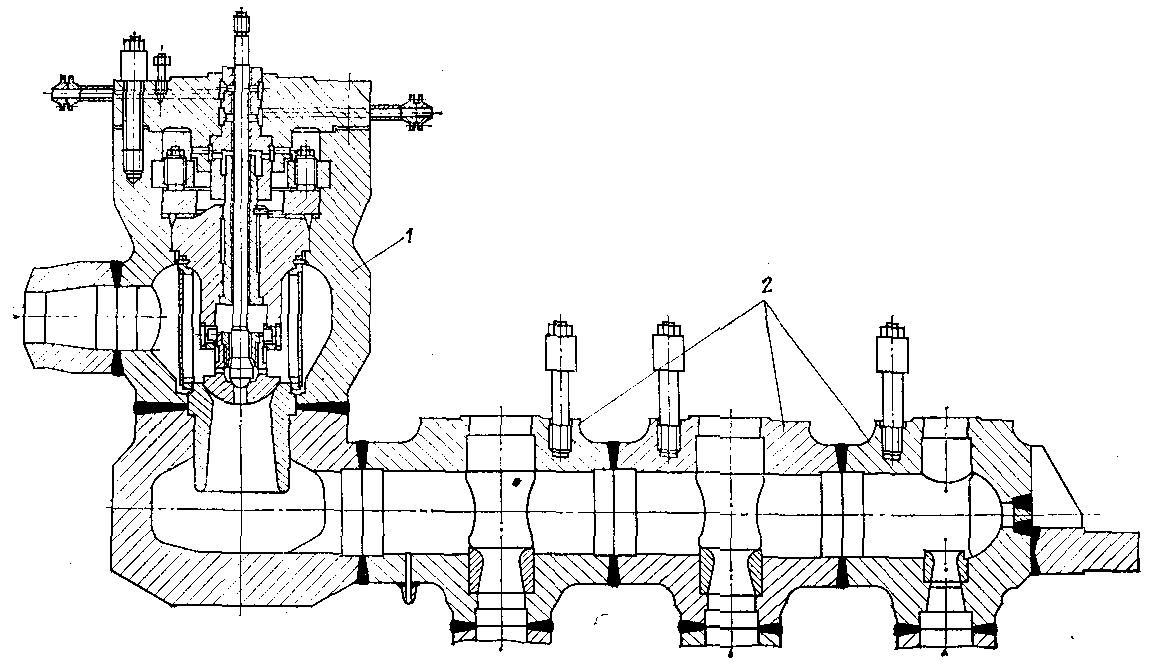

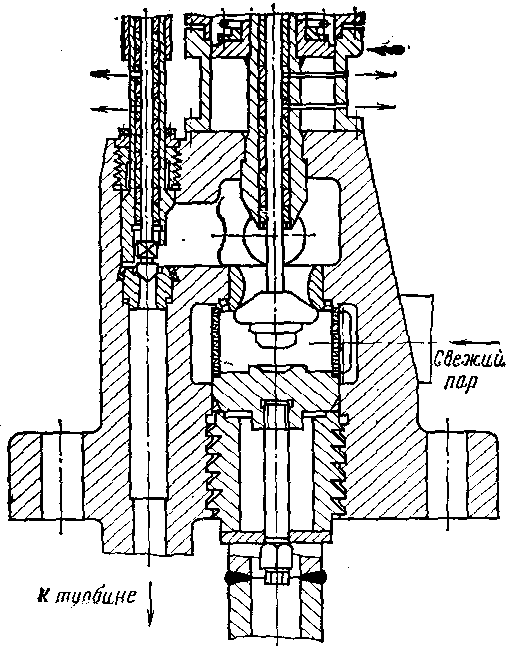

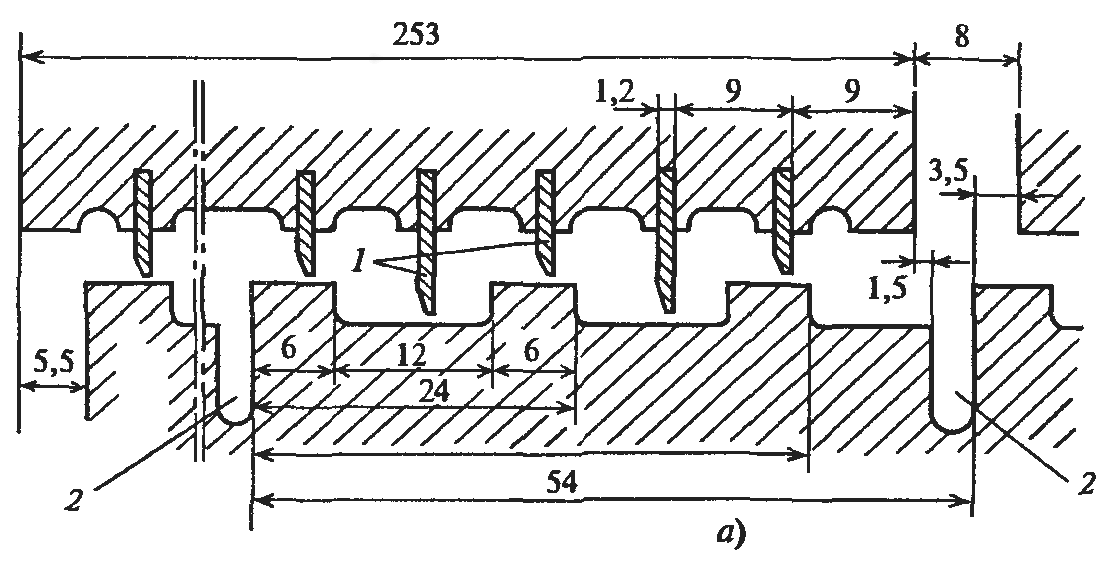

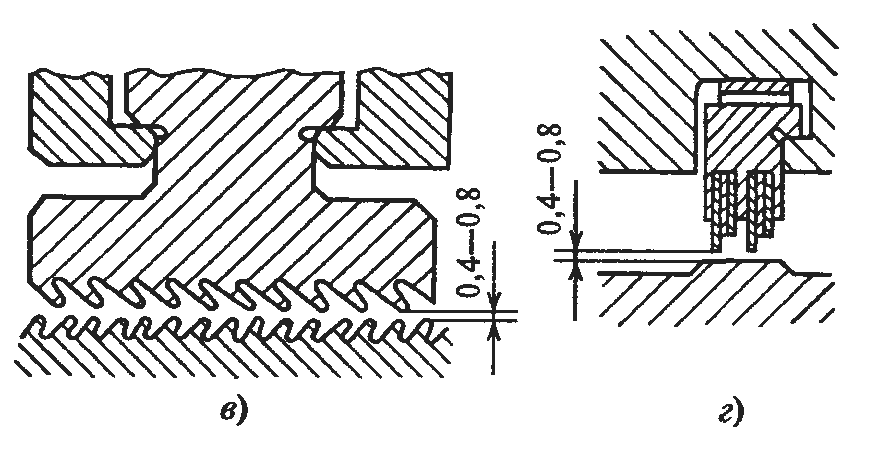

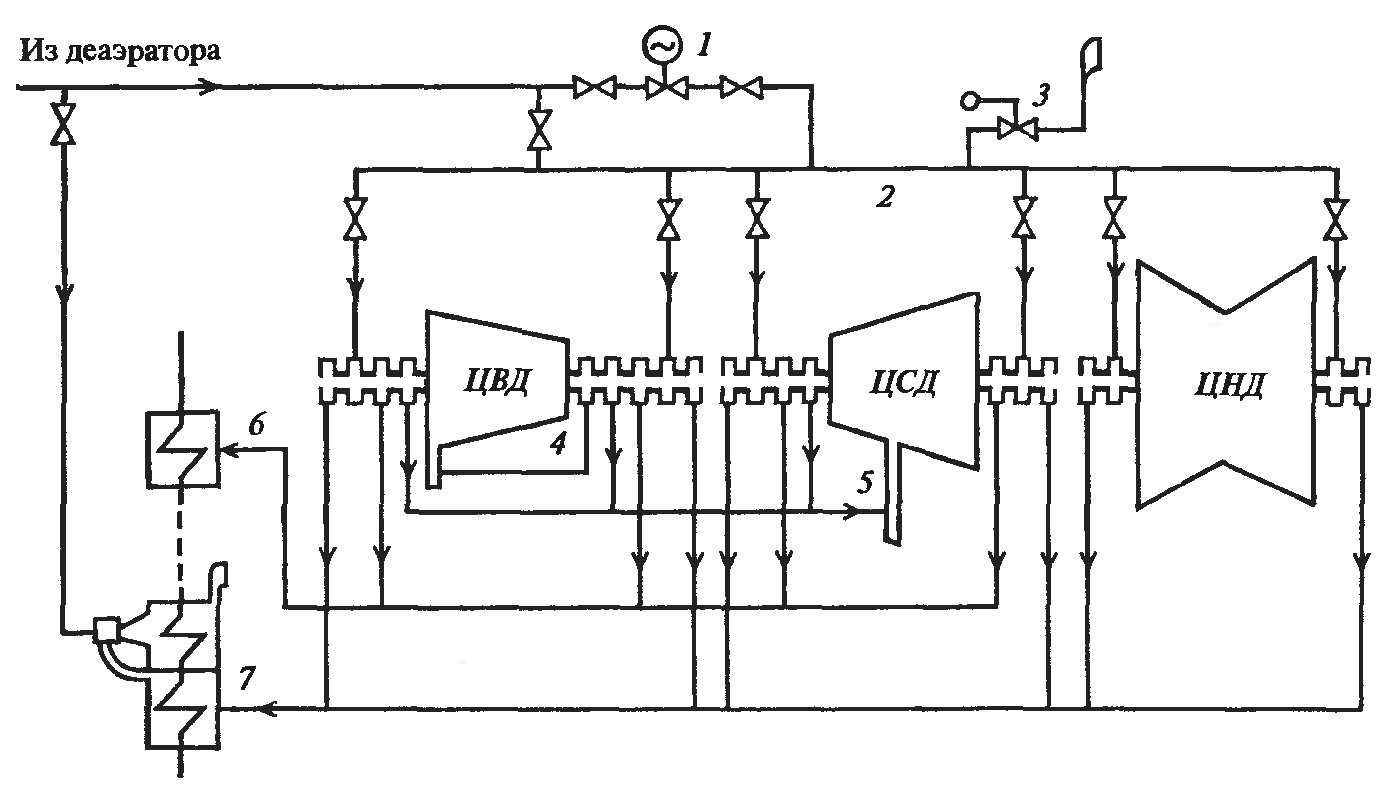

Тезисы лекций по темам учебной дисциплины _GAEG 5311 Особенности эксплуатации теплоэнергетических установок на тепловых и атомных электростанциях__ (код и наименование модуля) по дисциплине _ BGT 3204 Паровые и газовые турбины (наименование дисциплины) для обучающихся специальности _6М071700 «Теплоэнергетика» __ (шифр и наименование специальности) Астана 2017 1 Конструктивные особенности паровых турбин Паровая турбина является двигателем, в котором потенциальная энергия пара превращается в механи ческую работу вращающегося ротора по преодоле нию сил сопротивления приводимой машины (элек трического генератора, питательного насоса, ком прессора, вентилятора и др.). Всякая турбина состоит из неподвижных и вра щающихся частей. Совокупность всех неподвиж ных частей принято называть статором турбины, а вращающихся — ротором. Рассмотрим типичную конструкцию одноцилиндровой конденсационной турбины К-50-90 мощностью 50 МВт с начальными параметрами пара 8,8 МПа, 535 °С. В этой турбине применен комбинированный ротор. Пер вые 19 дисков, работающих в зоне высокой темпе ратуры, откованы как одно целое с валом турбины, последние три диска — насадные. Применение на садных дисков в зоне высокой температуры, как правило, не допускается во избежание ослабления натяга их на валу из-за ползучести. Выполнение же трех последних дисков цельноковаными потребова ло бы увеличения диаметра поковки ротора. Совокупность неподвижной сопловой решетки, закрепленной в сопловых коробках или диафрагмах, со своей вращающейся рабочей решеткой, закреп ленной на следующем по ходу пара диске, принято называть ступенью турбины. Проточная часть рас сматриваемой одноцилиндровой турбины состоит из 22 ступеней, из которых первая называется регули рующей, вторая — первой нерегулируемой, а все ос тальные, кроме последней, — промежуточными. В каждой сопловой решетке поток пара ускоря ется в сопловых каналах специально выбранного профиля и приобретает необходимое направление для безударного входа в каналы между рабочими лопатками. Усилия, развиваемые потоком пара на рабочих лопатках, вращают диски и связанный с ними вал, который передает вращающий момент ротора турбины на приводимую машину (генера тор, воздуходувку и др.). По мере понижения давления пара при прохож дении от первой к последней ступени удельный объем его сильно растет, что требует увеличения проходных сечений сопловых и рабочих решеток и соответственно высоты лопаток и среднего диамет ра ступеней. К переднему торцу ротора прикреплен пристав ной конец вала, на котором установлены бойки двух предохранительных выключателей (датчики автомата безопасности 22), воздействующие на стопорный и регулирующие клапаны, которые пре кращают доступ пара в турбину при повышении частоты вращения ротора на 10—12 % по сравне нию с расчетной. Приставной конец вала с помощью гибкой муфты соединен с валом главного масляного насоса, корпус которого своим всасывающим патрубком прикреплен к приливу картера переднего подшипника. Главный масляный насос предназначен для по дачи масла в систему смазки подшипников турбины и генератора (при давлении 0,15 МПа) и в систему регулирования (при давлении 2 МПа), обеспечи вающую автоматическое поддержание заданной частоты вращения ротора турбины. Датчиком час тоты вращения является быстроходный упругий ре гулятор скорости, установленный на конце вала на соса. Со стороны выхода пара ротор турбины со единен полу гибкой муфтой с ротором генератора. Статор турбины состоит из корпуса, в который вварены сопловые коробки, соединенные с помо щью сварки с клапанными коробками, установлены обоймы концевых уплотнений, обоймы диафрагм, сами диафрагмы и их уплотнения. Корпус этой тур бины кроме обычного горизонтального разъема имеет два вертикальных разъема, разделяющих его на переднюю, среднюю части и выходной патрубок. Передняя часть корпуса — литая, средняя и выход ной патрубок — сварные. К неподвижным частям турбины относятся также картеры ее подшипников. В переднем картере распо ложен опорно-упорный подшипник, в заднем — опорные подшипники роторов турбины и генератора. Передний картер установлен на фундаментной плите и при тепловом расширении корпуса турбины может свободно перемещаться по ней. Задний же картер выполнен заодно с выходным патрубком турбины, который при тепловых расширениях оста ется неподвижным благодаря его фиксации пересе чением поперечной и продольной шпонок, называе мым фикспунктом, или мертвой точкой. Передняя часть корпуса турбины соединена с передним картером с помощью специальных лап, предусмотренных на корпусе, и поперечных шпо нок, установленных на боковых приливах картера. Благодаря такому соединению тепловые расшире ния корпуса турбины при прогреве и тепловые укорочения его при остывании полностью передаются переднему картеру, который, скользя по фунда ментной плите, с помощью упорного подшипника перемещает ротор на размер теплового удлинения или укорочения корпуса, что обеспечивает неиз менность в допустимых пределах осевых зазоров в проточной части турбины между вращающимися и неподвижными элементами. В заднем картере турбины расположено валоповоротное устройство, предназначенное для медленного вращения ротора при пуске и остановке тур бины. Оно состоит из электродвигателя, к ротору которого присоединен червяк, входящий в зацепле ние с червячным колесом, насажанным на проме жуточный валик. На винтовой шпонке этого валика установлена ведущая цилиндрическая шестерня, которая при включении валоповоротного устройст ва входит в зацепление с ведомой цилиндрической шестерней, сидящей на валу турбины. После пода чи пара в турбину частота вращения ротора повышается, и ведущая шестерня автоматически выходит из зацепления из-за проворачивания ее по вин товой шпонке. Основным назначением валоповоротного уст ройства является предотвращение теплового ис кривления ротора и нагрева баббитовой заливки подшипников при остывании и пуске турбины. Устройства автоматического регулирования тур бин и их масло снабжения будут детально освещены в гл. 9 и 10. Здесь лишь перечислим основные узлы системы регулирования турбины К-50-90: четыре клапана, регулирующих подачу пара в турбину, распределительный кулачковый валик, поворачиваемый зубчатой рейкой поршневого сервомотора, получающего импульс от регулятора скорости и от крывающего или закрывающего клапаны. Профили кулачков выполнены таким образом, что регули рующие клапаны открываются поочередно один за другим. Такое последовательное открытие или за крытие их позволяет исключить дросселирование пара, проходящего через полностью открытые кла паны при сниженных нагрузках турбины, т.е. дрос селируется лишь та часть пара, которая проходит через частично открытый клапан. Эта система парораспределения называется со пловой в отличие от дроссельной, где все количест во пара, как при полной, так и при сниженных на грузках проходит через один или несколько одно временно открывающихся клапанов и, дросселируясь, поступает к соплам первой ступени с понижен ным давлением. Понижение давления приводит к уменьшению располагаемого теплоперепада и соот ветствующему снижению экономичности турбины. Основная потеря теплоты в турбинной установке происходит в ее конденсаторе. Для уменьшения этой потери в корпусе турбины предусмотрено несколько патрубков регенеративных отборов, через которые пар отбирается из промежуточных ступеней на по догрев питательной воды, подаваемой в котел. 1— ротор турбины; 2 — корпус турбины; 3 — опорно-упорный под шипник; 4 — опорный подшипник; 5 — регулирующий клапан; 6 — сопловая коробка; 7— кулачковый вал; 8 — сервомотор; 9 — главный масляный насос; 10 — регулятор скорости; 11 — следящий золотник; 12 — картер переднего подшипника; 13 — валоповоротное устройство; 14 — соединительная муфта; 15 — выхлопной патрубок турбины; 16— насадные диски; 17— рабочие лопатки; 18 — диафрагмы; 19 — обоймы диафрагм; 20 — обоймы переднего концевого уплот нения; 21 — перепускная труба (от стопорного к регулирующему клапану); 22 — датчики автомата безопасности; 23 — фунда ментная плита; 24 — патрубки отборов пара на регенерацию Рисунок 1.1 – Продольный разрез турбины К – 50 – 90  2 Конструкция современных паровых турбин Основные конструктивные особенности современных паровых турбин определяются целым рядом факторов. Наиболее существенными из них являются назначение и тип турбины, большая единичная мощность турбо агрегатов, использование высоких и сверхкритических начальных параметров пара, наличие промежуточного перегрева пара до высокой (обычно до начальной) температуры, режимные условия работы турбин и до стижение определенных маневренных качеств, обеспе чение надежной и экономичной эксплуатации турбо агрегатов в резко переменных режимах. Рассмотрим основные направления и сложившие ся к настоящему времени принципы конструирования современных стационарных паротурбинных агрегатов. 2.1 Цилиндры Цилиндр является одной из основных деталей турбины сложной формы с переменным по длине диаметром и горизонтальными, а в некоторых случаях и вертикальными фланцами. В цилиндре за креплены сопловые и направляющие аппараты, диафраг мы, обоймы диафрагм и другие элементы статора, Цилиндры имеют патрубки для промежуточных регу лируемых и нерегулируемых отборов пара, патрубки для подвода и отвода пара из цилиндров. Конденсационные турбины мощностью до 50 МВт обычно выполняют одноцилиндровыми. Мощность од ноцилиндровых турбин может быть повышена пример но до 100—150 МВт, если турбоагрегат предназнача ется для работы в полупиковой части графика элект рической нагрузки. В этом случае турбину можно рассчитывать на пониженные начальные параметры па ра и ухудшенный вакуум в конденсаторе. В связи с небольшим числом часов использования в году турбо агрегат подобного типа может иметь несколько худшую по сравнению с базовыми агрегатами экономичность. Поэтому при расчете такого турбоагрегата могут быть допущены увеличенные потери с выходной скоростью, а теплоперепады в отдельных ступенях увеличены по сравнению с оптимальными. Это позволяет при повышенном расходе пара на турбину сократить число сту пеней и разместить их в одном цилиндре.  а — схема обогрева турбин ХТЗ; б—поперечный разрез ЦВД турбины Т-100-130 по камере регулирующей ступени (КРС); в — принципиальная схема обогрева турбины Т-100-130; 1 и 2— верхний и нижний фланцы; 3 —обнизка; 4 — трубопроводы подачи греющего пара; 5 — короба; 6 — сбросной трубо провод; 7 — запорные вентили; 8 - обшивка турбины Рисунок 2.1 - Системы обогрева фланцевого соединения: С ростом единичной мощности агрегатов и повы шением начальных параметров пара количество ци линдров в одной турбине постепенно возрастало. В настоящее время большинство агрега тов крупной мощности имеет до четырех цилиндров, а в некоторых турбинах, например К-1200-240 ЛМЗ, число цилиндров достигает пяти. В зависимости от параметров пара на входе в цилиндр условно разли чают цилиндры высокого давления (ЦВД), цилиндры среднего давления (ЦСД) и цилиндры низкого давле ния (ЦНД). В одноцилиндровых турбинах соединение ротора турбины с ротором электрического генератора обычно осуществляется со стороны выхода пара из этого ци линдра. В многоцилиндровых одновальных турбинах цилиндры располагают по ходу движения пара и по мере снижения его параметров, т. е. сначала устанав ливают ЦВД, потом ЦСД и один или несколько ЦНД, после чего располагают электрический генератор. Подобная компоновка принята в качестве типовой для всех отечественных одновальных турбо агрегатов. Наряду с этим могут встречаться и другие варианты взаимного расположения цилиндров, при ко торых, например, ЦВД может размешаться в центре валопровода, а ЦНД (два или четыре) - симметрично по обе стороны от него. Направление потоков пара в многоцилиндровых турбинах может быть очень разнообразным и определяться многочисленными факторами. К ним относятся: уменьшение осевых усилий, воздействующих на упорный подшипник турбины, уменьшение осевых зазоров, уменьшение взаимных перемещений валопровода и корпусов цилиндров, расположение трубопроводов подвода и отвода пара из цилиндров, уменьшение тепловых деформаций цилиндров и т. д. Цилиндр высокого давления в отечественных турбинах даже самой крупной мощности выполняют однопоточным, при этом пар может подводиться как с конца цилиндра (прямоточная схема), так и в его среднюю часть (петлевая схема). В петлевой схеме ЦВД предусматривается поворот потока пара за первой группой ступеней, расположен ных во внутреннем корпусе, на 180°, после чего он омывает снаружи внутренний корпус цилиндра, охлаждает его и поступает в последующую группу ступеней, расположенных в наружном корпусе цилиндра. При петлевой схеме ЦВД теряется энергия за первой груп пой ступеней, добавляется потеря давления из-за со противления тракта в межкорпусном пространстве, по одновременно существенно уменьшаются потери в уплотнениях. К положительным свойствам этой кон струкции можно отнести уменьшение температурных разностей я напряжений в корпусе цилиндра, особенно при переменных режимах работы, примерное уравно вешивание осевого усилия в пределах этого цилиндра, удаление наиболее горячих частей ЦВД от подшипни ков турбины. В турбинах с большими объемными расходами па ра на входе в цилиндр применяют двухпоточную конструкцию с одинаковыми потоками пара и одинаковой геометрией проточной части. Использование такой конструкции позволяет снизить высоту рабочих лопа ток последней ступени в данном цилиндре и полностью уравновесить осевые усилия в нем. К недостаткам двухпоточной конструкции следует отнести увеличе ние числа ступеней в цилиндре и повышение длины ротора. Двухпоточная конструкция нашла применение не только в ЦНД, но и в ЦСД, а также в некоторых ЦВД турбин для АЭС. В многоцилиндровых конструкциях с целью уравновешивания осевых усилий применяют противоположное направление потоков пара в различных цилиндрах. Однако следует иметь в виду, что при переходных процессах в турбинах может произойти значительное перераспределение осевых усилий, сопровождающееся появлением большого усилия в упорном подшипнике. Особенно это относится к теплофикационным турбинам, в которых давление в камерах регулируемых отборов и расход пара через после отборные ступени, а, следовательно, и осевое усилие изменяются независимо от расхода свежего пара через турбину. Цилиндры турбин могут выполняться однокорпусными (одностенными) и двух корпусными. В двухкорпусных конструкциях уменьшается перепад температур и давлений на каждый из корпусов, что позволяет уменьшить толщины стенок и фланцев корпусов, увеличить скорость прогрева деталей турбины, т. е. повысить маневренные качества турбоагрегатов. ЦНД выполняют однокорпусными, двухкорпусными, а в некоторых случаях и трехкорпусными. Применение таких достаточно сложных конструкций ЦНД определяется стремлением исключить влияние возможных деформаций наружного корпуса на зазоры в проточной части. В ряде турбин наружный корпус ЦНД является одновременно и корпусом конденсатора. Для удобства монтажа и демонтажа турбины цилиндры выполняют с горизонтальным разъемом. Плотность горизонтального разъема обеспечивают с помощью фланцев. Для сокращения времени прогрева достаточно толстых фланцев ЦВД и ЦСД, уменьшения уровня возникающих в них напряжений, уменьшения относительного осевого расширения ротора и цилиндра применяют паровой обогрев фланцев и шпилек. Для обогрева фланцевых соединений используют «собственный пар», отбираемый для однокорпусных конструкций цилиндров из камеры регулирующей ступени или из паропровода между стопорным клапаном и цилиндром, для двухкорпусных цилиндров - из межкорпусного пространства. Длина пароподводящих трубопроводов должна быть по возможности минимальной, а схема полностью симметричной для левого и правого фланцев турбины. На рисунок 2.1, а показана одна из возможных схем обогрева фланцев и шпилек, применяемых ХТЗ. К верхнему и нижнему фланцам турбины привариваются короба из листового железа. Пар из коллектора подводится в обнизку, проходит по ней и между шпильками и фланцем и сбрасывается в короба. Такая схема хороша тем, что обеспечивает одинаковый прогрев фланцев и шпилек. Имеется схема с раздельной подачей пара в обнизку и в короба. В настоящее время на мощных турбинах внедря ют систему обогрева фланцев без коробов, при которой греющий пар подается только в обнизку увеличенного размера (до 8—10 мм). При этом целесообраз но подвод пара производить в зоне максимальных температур металла цилиндра. Отказ от коробов на ружного обогрева позволяет снять ограничения на дав ление греющего пара, исключить из схемы предохрани тельные клапаны, повысить эффективность и надеж ность системы обогрева. Использование для обогрева того же пара, что омывает внутреннюю поверхность фланцев, обеспечивает саморегулирование их прогрева, что позволяет отказаться от установки регулирующей арматуры на подводе греющего пара, упрощает эксплуатацию и ремонт системы, автоматизацию управления обогревом. В качестве примера на рисунок 2.1, б, в представлена система обогрева фланцевого соединения ЦВД тур бины Т-100-130 ТМЗ. В этой системе греющий пар из камеры регулирующей ступени подводится в обнизку левого и правого фланцев корпуса ЦВД в зоне 6-й и 7-й шпилек. После прохода через систему обогрева греющий пар сбрасывается в зоне первых и последних шпилек большого диаметра (100 и 120 мм) в VI от бор турбины. В ЦВД отечественных турбин обычно имеются только горизонтальные разъемы. Вертикальные разъемы отсутствуют, так как обеспечить плотность в зоне пересечения обоих этих разъемов при высоких параметрах пара довольно сложно. В одноцилиндровых турбинах ранних выпусков на пониженные пара метры пара, а также в ЦСД и ЦНД современных крупных турбин наряду с горизонтальными разъемами имеются и вертикальные разъемы. Использование их позволяет упростить техно логию изготовления корпу сов и уменьшить габариты отдельных узлов турбины для облегчения их перевоз ки к месту монтажа. Корпуса высокого и среднего давления выполняют литыми из высоколегированных сталей, в отдельных случаях сварно-литыми. Корпуса ЦНД и выхлопные патрубки этих ци линдров выполняют сварными. Клапаны турбины на входе парав цилиндры под разделяются на стопорные и регулирующие, которые располагаются по ходу за стопорными, В турбинах сверхкритического давления регулирующие клапаны, число которых составляет от четырех до восьми на одну турбину, размещают отдельно и соединяют с ЦВД тонкостенными перепускными трубами. В турбинах докритического давления регулирующие клапаны располагают непосредственно на корпусе ЦВД или вблизи него, и они связаны с цилиндром короткими патрубками (рисунок 2.2). Регулирующие клапаны ЦСД также устанавливают в непосредственной близости к цилиндру.  Рисунок 2.2 - Поперечный раз рез ЦВД турбины К-200-130 ЛМЗ по регулирующим клапанам  1 — стопорный клапан; 2 — корпуса регулирующих клапанов Рисунок 2.3 - Блок клапанов ЦВД турбины Т-250/300-240 ТМЗ В отечественном паротурбостроении применяются три схемы соединения паровых коробок стопорных и регулирующих клапанов; 1) стопорные и регулирующие клапаны расположены раздельно и соединяются между собой перепускными трубами. На каждый стопорный клапан приходятся от двух до четырех регулирующих клапанов; 2) стопорные и регулирующие клапаны расположены рядом и соединяются между собой короткими патрубками в блоки клапанов, что облегчает условия равномерного прогрева всех клапанов при пусках турбоагрегата (рисунок 2.3); 3) стопорные и регулирующие клапаны расположены в одном общем корпусе (рисунок 2.4). Пар подводится в центральную камеру под стопорным клапаном и после не попадает в камеру над ним, общую для трех регулирующих клапанов, которые находятся в том же корпусе.  Рисунок 2.4 - Блок клапанов ЦВД турбины К-300-240 ХТЗ Раздельное расположение клапанов и цилиндра позволяет упростить конструкцию и технологию изго товления цилиндра, систему управления клапанами, а также облегчить монтаж и демонтаж турбины. Однако наличие дополнительных паровых объемов между клапанами и цилиндрами увеличивает разгон турбины после закрытия клапанов в случае сброса нагрузки. 2.2 Конструктивное выполнение сопловых и рабочих лопаток Для конструктивного выполнения сопловых и рабочих лопаток важен тип применяемой ступени. Ступень можно разделить на активную и реактивную, регулирующую и не регулирующую, ступень с относительно короткими лопатками и ступень с длинными лопатками.  Рисунок 2.5 – Сопловой сегмент регулирующей ступени КТЗ На рисунке 2.5 показаны: проточная часть двухвенечной ступени турбины высокого давления ЛМЗ и конструкция сопловых сегментов этой ступени. Здесь применены фрезерованные сопловые лопатки, изготовленные заодно с поясом 1, образующим внутреннюю торцевую стенку соплового канала. Внешняя торцевая стенка сопловых каналов образована бандажной лентой 2, которая профильными отверстиями насажена на торцы сопловых лопаток и приварена к ним. К сопловой решетке приварен внешний обод 3. Сваренный и обработанный сопловой сегмент заведен в пазы сопловой коробки 4. Для уплотнения сопловой коробки установлены штоки 5. Материал сегментов – нержавеющая сталь. Каналы сопловой решетки подвергаются нитрации, для уменьшения изнашивания от эрозии поверхностей канала и, в особенности, тонких выходных кромок лопаток. 2.3 Конструкция уплотнений Надежность работы турбины в существенной степени зависит от конструктивного выполнения уплотнений. В многоступенчатой турбине лабирин товые уплотнения используются в качестве конце вых и диафрагменных. Кроме того, в проточной части ступеней турбины выполняют периферийные уплотнения по бандажу и уплотнения у корня рабо чих лопаток. Важным для эффективной работы лю бого лабиринтового уплотнения является конструк тивное оформление элементарной ступеньки уплот нения: щели, образованной уплотнительным греб нем, и последующей расширительной камеры. Не обходимо, чтобы кинетическая энергия струи, вы текающей из щели, полностью гасилась в расшири тельной камере. Выполнение этого условия обеспе чивает при прочих равных условиях минимальный расход пара через уплотнение. Для снижения расхода пара через уплотнение необходимо увеличивать чис ло щелей в уплотнении z. Поэтому на заданной дли не уплотнения стремятся разместить, возможно, боль ше гребней (щелей), но так, чтобы расширительная камера имела достаточные размеры для полного га шения кинетической энергии потока после щели. Наиболее эффективно снижают расход пара в уплотнении малые зазоры по уплотнительному гребню между статором и ротором. Однако при очень малых зазорах возможны задевания ротора о статор. При задевании в месте одностороннего ка сания гребня, расположенного на статоре, выделяется теплота, которая разогревает периферийные слои металла ротора. В результате теплового расширения металла в месте касания воз никает прогиб ротора в сторону, где происходит на грев его, при этом задевание усиливается, разогрев, и прогиб ротора нарастают. Вследствие деформации ротора возникают напряжения сжатия в области за девания, которые при интенсивном разогреве могут превзойти предел текучести металла, и в роторе воз никнут остаточные деформации сжатия. После оста новки и остывания ротор получит прогиб, направле ние которого противоположно области задевания на роторе. Ротор, получивший остаточный прогиб, при ходится подвергать правке — сложной операции, осуществляемой в заводских условиях.    а — уплотнение с усиками в статоре и тепло выми канавками на роторе; б — уплотнение с усиками в роторе; в — бесступенчатое уплот нение с усиками на статоре и роторе; г — пря моточное уплотнение ЦНД с гладким валом Рисунок 2.6 - Типы уплотнений современных турбин Для того чтобы исключить возможность тяже лых последствий задеваний в уплотнениях, связан ных с остаточным прогибом ротора, в конструкции концевых и диафрагменных уплотнений современ ных турбин применяют некоторые методы. В тех случаях (рисунок 2.6, а),когда уплотняющие гребни 1 расположены на статоре, на роторе выполняют теп ловые канавки 2. При задеваниях термические уд линения волокон ротора вдоль оси на участке меж ду тепловыми канавками происходят относительно свободно, не вызывая прогиба вала и остаточных деформаций. Другим способом является выполне ние конструкции уплотнения с тонкими усиками (гребнями), закатанными в ротор (рисунок 2.6, б). В этом случае передача теплоты трения от места касания к ротору затруднена, так как поверхность теплопередачи тонкого усика относительно мала. Если осевые перемещения ротора относительно статора велики (например, в ЦНД мощных турбин), применяют или прямоточные уплотнения, когда вал выполняется гладким, без ступенек, а гребни распо лагаются на статоре (рисунок 2.6, г), или уплотнения с наклонными гребнями, расположенными как на статоре, так и на роторе с одинаковыми диаметрами по уплотнительным усикам (рисунок 2.6, в). Для уменьшения коэффициента расхода в этом уплотнении усики наклонены в направлении, противоположном потоку пара. Уплотнения типов, изображенных на рисунок 2.6, в и г, допускают значительные осевые пе ремещения ротора относительно статора, достигающие 30—35 мм, в то время как уплотнения ступен чатого типа (рисунок 2.6, а и б)допускают осевые пере мещения, ограниченные размерами впадины, в которой располагается гребень уплотнения. Такие конструктивные особенности концевых уплотнений, как число отсеков, число камер отвода или подвода пара к уплотнению, зависят от организации потоков пара в концевых уплотнениях. Рассмотрим организацию потоков пара в концевых лабиринтовых уплотнениях на примере конденсационной паровой турбины К-200-130 (рисунок 2.7). Концевые уплотнения всех цилиндров турбины разде лены на отсеки, между которыми образованы каме ры для отвода или подвода пара к уплотнению. Наибольшее число отсеков имеет переднее конце вое уплотнение ЦВД. После первого отсека этого уплотнения пар отводится в выхлопной трубопро вод ЦВД, что дает возможность использовать энер гию пара в последующих ступенях турбины. Пар из камер после второго отсека переднего уплотнения ЦВД и первых отсеков заднего уплотнения ЦВД, а также переднего уплотнения ЦСД отводится в чет вертый регенеративный отбор, пар из следующих отсеков уплотнений ЦВД и ЦСД отводится в саль никовый подогреватель системы регенерации. Крайние камеры всех концевых уплотнений соеди нены с паровым пространством сальникового подогревателя, в котором с помощью эжектора поддерживается небольшое разрежение (абсолютное давление равно 0,095—0,098 МПа). В крайних камерах всех уплотнений разрежение поддерживается для того, чтобы исключить выход пара из уплотне ний в помещение машинного зала и защитить близ ко расположенные корпуса подшипников от попада ния в них пара. В турбинах выпуска довоенных или первых послевоенных лет пар из крайних камер уп лотнений направлялся через вестовые трубы в помещение машинного зала. В камеры, соседние с крайними, во все концевые уплотнения подводится пар из деаэратора от общего коллектора, в котором регулятором поддерживается небольшое избыточное давление 10—20 кПа (0,1—0,2 кгс/см). Для концевых уплотнений, перед которыми давление в турбине ниже атмосферного, небольшое избыточ ное давление в этих камерах необходимо, чтобы ис ключить присосы воздуха из атмосферы в турбину. Поэтому пар, поступающий в эти камеры, называют уплотняющим. В концевых уплотнениях ЦВД и пе реднем ЦСД пар, поступающий из коллектора 2, обеспечивает охлаждение ротора для снижения тем пературы шейки ротора и подшипника.  1 — регулятор подачи пара на уп лотнения; 2 — коллектор уплотняю щего пара; 3 — предохранительный клапан; 4 — отсос пара во второй от бор; 5 — отсос пара в четвертый от бор; 6 — отсос пара в сальниковый подогреватель; 7 — отсос пара из концевых камер в сальниковый по догреватель с эжектором Рисунок 2.7 - Схема уплотнений турбины К-200-130: В турбинах АЭС пар может быть радиоактив ным, и поэтому в камеры концевых уплотнений, со седние с крайними, подается нерадиоактивный пар из специального котла или испарителя, что исклю чает возможность попадания радиоактивного пара в машинный зал. Конструкцию уплотнений турбин рассмотрим на примере турбин ТМЗ (рисунок 2.8). В этих турбинах уп лотнение образовано усиками, расположенными на статоре, а также выступами и впадинами прямо угольного сечения, выполненными на роторе. Усики на статоре располагают в уплотнительных кольцах, составленных из четырех или шести сегментов, заведенных в пазы обоймы 2. Выступы сегментов при жимаются к опорным выступам пазов с помощью плоских пружин 6, а также давлением пара, посту пающего в полость паза через специальные отвер стия или фрезерованные канавки со стороны высоко го давления уплотнительного кольца. В осевом на правлении уплотнительное кольцо прижимается так же за счет перепада давления пара, в результате этого перетечки пара через паз практически исключаются. Несколько уплотнительных колец, установлен ных в обойме, образуют отсек уплотнения. Между отсеками уплотнения, как указывалось, располага ются камеры для отвода или подвода пара к уплот нению в соответствии со схемой организации пото ков пара (см., например, рисунок 2.7). В зависимости от давления перед концевым уплотнением число ка мер в них составляет 2 – 5. Установка обойм в корпусе турбины осуществ ляется так же, как и установка сопловых диафрагм. Центровка обойм осуществляется с помощью лапок (сечение Б—Б) и шпонок (сечение В—В). Установка обойм в осевом направлении определяется положе нием усиков относительно канавок на роторе из ус ловия отсутствия задеваний усиков о стенки канав ки при различных относительных тепловых расши рениях ротора и статора. Усики сегментов уплотнений для рассматривае мой конструкции закрепляются зачеканкой по всей дуге сегмента. Для того чтобы усилия на усики при задеваниях были невелики, сегменты должны иметь возможность смещаться вдоль радиуса. При уста новке контролируется зазор а, который должен быть не менее 2 мм. Радиальные зазоры по усикам δу зависят от диаметра уплотнения dуи, как прави ло, равны δу = (0,001 ... 0,0015)dy, т.е. 0,3—0,6 мм. Материал уплотнительных усиков — латунь в зоне низких температур; монель - металл в зоне средних температур и нержавеющая сталь Х18Н9Т в зоне высоких температур. В турбинах АЭС, рабо тающих на влажном паре, для уменьшения эрозион ного износа детали уплотнений изготовляют из вы сокохромистых сталей. |