В 1972 году освоен выпуск радиально сверлильных станков модели 2Е52

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

ВВЕДЕНИЕ В 1961 г. был создан завод нормализованных узлов на базе стеклотарного завода. Свою первую партию (нормали) завод выпустил в июне 1961 года и назывался Гомельским заводом нормализованных узлов. В 1970 завод приступил к изготовлению узлов к универсальным станкам: коробки подач и фартуки. С 1976-1991г. был в составе Московского производственного объединения «Красный Пролетарий». В 1972 году освоен выпуск радиально – сверлильных станков модели 2Е52. В ноябре 1975 года завод нормализованных узлов переименован в Гомельский завод станочных узлов. С этого периода завод расширяет номенклатуру узлов к универсальным станкам и осваивает производство радиально-сверлильных станков модели 2К52, 2К52-1, 2К522, ГС544, ГС545. В 1992 году завод начал выпускать универсальные токарные станки модели ГС526 и его исполнения. В 2005 году освоен выпуск токарных станков с ЧПУ модели 16ГС25Ф3 с наибольшим диаметром обрабатываемой заготовки 500мм над станиной и РМЦ 1000мм. На станине используются системы ЧПУ «SIEMENS», «FAGOR» и «Mitsubishi» (по заказу потребителя могут оснащаться другими системами) для обработки деталей сложного профиля могут использоваться в разных отраслях промышленности. В 2006 году освоен выпуск нового радиально-сверлильного с наибольшим диаметром сверления 50мм. В 2008 году завод изготовил опытный образец токарного станка с ЧПУ модели 16ГС25СУ с оперативной системой управления, а также новый токарный станок с ЧПУ модели ГС1725Ф3, вертикально-сверлильный станок модели 2Т125 и 2Т150. С 2005 года радиально-сверлильные станки модели 2К522, ГС545, токарно-винторезные станки ГС526УЕ и его модификации прошли сертификацию на соответствие основным требованиям безопасности директив Европейского союза нового и глобального подхода и имеют право нанесения СЕ - маркировки. Производство металлорежущих станков и станочных узлов сертифицировано на соответствие требованиям СТБ ISO 9001-2009. С 26 ноября 2010 года завод переименован в Открытое акционерное общество «Гомельский завод станочных узлов». На данный момент завод выпускает: Станки токарной группы:

Станки сверлильной группы:

Организационная структура управления ОАО «Гомельский завод станочных узлов» представлена на схеме (Приложение №1) Руководство Открытого акционерного общества «Гомельский завод станочных узлов» большое внимание уделяет совершенствованию выпускаемой продукции и освоению новых видов продукции. ЗА последние годы освоен выпуск гаммы универсальных токарно-винторезных, токарных с ЧПУ, радиально-сверлильных, настольных, сверлильно-фрезерных станков, а также узлов к токарно-винторезным станкам (коробок передач и фартуков) и токарным станкам с ЧПУ (головок автоматических многопозиционных). В результате чего в настоящее время заключены договора на продажу станков в Казахстан, Молдову, Прибалтику, Финляндию, Турцию, Польшу. Продукция ОАО «ГЗСУ» приобретает мировую известность. Предполагается структурные перестройки, технические перевооружения, достижение конкурентоспособных преимуществ при создании новых станков и подготовку кадрового потенциала, соответствующего современным рабочим местам. РАЗДЕЛ 1. ОБЩИЙ РАЗДЕЛ.

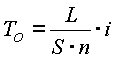

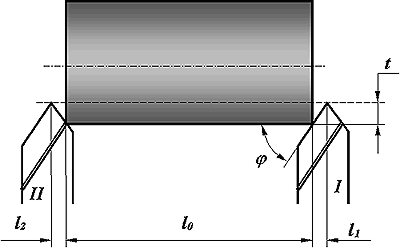

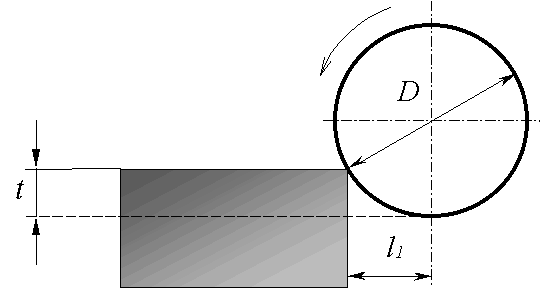

Под нормированием технологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций. Под нормированием технологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций.Технически обоснованной нормой времени называют время выполнения технологической операции в определённых организационно - технических условиях, наиболее благоприятных для данного типа производства. На основе технически обоснованных норм времени устанавливают расценки, определяют производительность труда, осуществляют планирование производства и т. п. Различают следующие нормы времени: To - основное (машинное) технологическое время, мин, — время затраченное резание  где: L - длина обработки, мм ; S - подача, мм/об ; n - частота вращения шпинделя, мин-1; i - число рабочих ходов (проходов). L=l0+l1+l2, мм Где: l0 - длина обрабатываемой поверхности в направлении обработки, мм ; l1 - длина врезания, мм ; l2 - перебег режущего инструмента, мм .  При точении и обработке осевым режущим инструментом длина врезания определяется по формуле, мм где: t - глубина резания, мм ; j - главный угол в плане. При фрезеровании цилиндрическими, дисковыми и фасонными фрезами длина врезания, мм  Для торцовых фрез при симметричном резании длина врезания, мм  Перебег инструмента при обработке глухих отверстий равен нулю, в остальных случаях перебег, мм Твсп — вспомогательное время, затраченное на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали, мин. Торм — время на организацию рабочего места, затраченное на смазывание станка, удаление стружки, уборку рабочего места, установку и снятие режущего инструмента, мин. Тотд — время на отдых, мин. Тшт — штучное время - продолжительность выполнения технологической операции, не учитывающее время на подготовку исполнителя (рабочего) к выполнению данной операции. Тп.з. — подготовительно-заключительное время, необходимое на ознакомление исполнителя с чертежом, получение консультаций у мастера, настройку станка и приспособлений. Это время распределяется не на одну деталь, а на всю партию деталей (n), подлежащих изготовлению.  Тш. к. — штучно-калькуляционное время, это и есть технически обоснованная норма времени на выполнение операции. Все эти нормы времени приводятся в нормативно - справочной литературе. Все нормы времени связаны между собой следующими приблизительными соотношениями:  Сокращение времени на обработку детали — Тшт. повышает производительность труда. Это сокращение возможно только за счёт уменьшения To (уменьшение припусков на обработку, применение многоинструментной обработки, применение режущего инструмента повышенной стойкости и соответствующей интенсификацией режимов обработки) и Твсп. (применение станочных быстродействующих приспособлений, фасонного и комбинированного режущего инструмента, и т. п.). 1.3 Охрана окружающей среды на предприятии. Источники загрязнения, мероприятия по их устранению. Из большого объёма промышленных выбросов, попадающих в окружающую среду, на машиностроение приходится лишь незначительная его часть — 1-2%. Однако на машиностроительных предприятиях имеются основные и обеспечивающие технологические процессы и производства с весьма высоким уровнем загрязнения окружающей среды. К ним относятся:

По уровню загрязнения окружающей среды районы гальванических цехов, которые находятся на территории ОАО «ГЗСУ», являются источниками экологической опасности и относятся к числу основных загрязнителей. Таким образом, ОАО «ГЗСУ», как его неотъемлемая составляющая часть промышленности РБ, является потенциальным загрязнителем окружающей среды:

веществ из загрязнённого воздуха, сточных вод). Гальваническое производство - один из наиболее крупных источников образования сточных вод в машиностроении. Основными загрязнителями сточных вод гальванических производств являются ионы тяжёлых металлов, неорганических кислот и щелочей, цианиды, поверхностно-активные вещества. Загрязнители, образующиеся в процессе обезжиривания поверхностей, определяются типами используемых растворителей, в качестве которых наиболее широко применяются растворы щелочей, хлорорганические растворители и фреоны. Наиболее экологически опасные загрязнители при металлообработке — индустриальные масла, металлическая пыль и др. Твердые отходы машиностроительного производства содержат амортизационный лом (модернизация оборудования, оснастки, инструмента), стружки и опилки металлов, древесины, пластмасс и т. п., шлаки, золы, шламы, осадки и пыль (отходы систем очистки воздуха и др.). Шламы от использования абразивных кругов содержат большое количество твердых материалов, концентрация которых составляет от 20 до 300 г/л. После обезвреживания и сушки шламы используют в качестве добавки к агломерационной шихте и удаляют в отвалы. Шламы термических литейных и других цехов содержат токсичные соединения свинца, хрома, меди, цинка, а также цианиды, хлорофос и др. В небольших количествах промышленные отходы могут содержать ртуть, вылитую из вышедших из эксплуатации приборов и установок. Проблема минимизации экологического ущерба в условиях промышленного производства и в том числе машиностроительных и военно-промышленных отраслях может решаться в двух направлениях за счет: —повышения эффективности существующих методов очистки промышленных выбросов в окружающую среду (сточные воды, отработанные газы, дым и др. взвешенные частицы), ликвидации (переработки) твердых отходов; — внедрения новых альтернативных технологий (экологически чистых, безотходных). РАЗДЕЛ 2. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ. 2.1 Описание оборудования. При изготовлении детали Вал 077.0000.005 используется следующее оборудование:

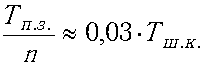

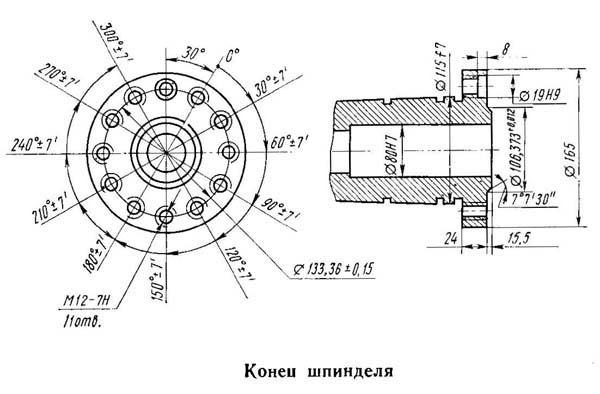

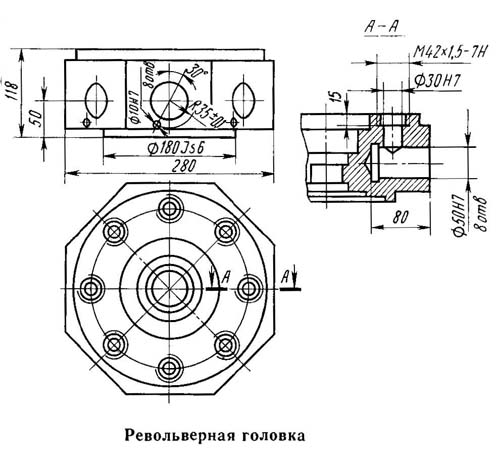

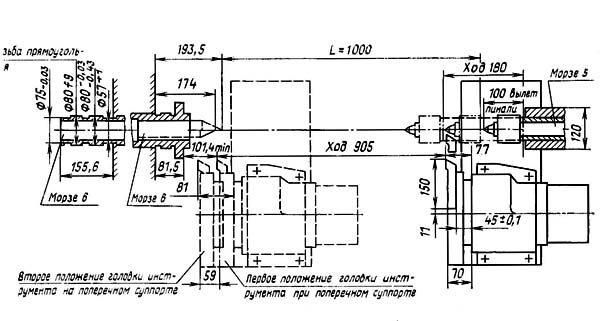

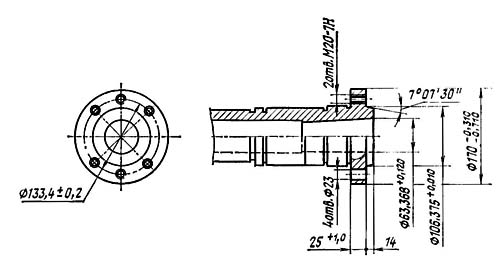

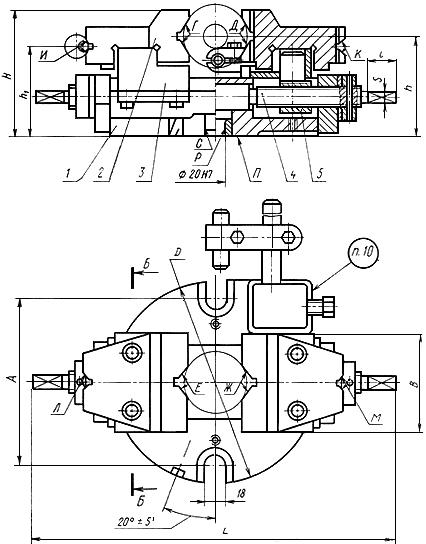

Станок токарно-револьверный с вертикальной инструментальной головкой на крестовом суппорте предназначен для токарной обработки деталей с прямолинейным, ступенчатым и криволинейным профилем из прутка в автоматическом цикле и из штучных заготовок — в полуавтоматическом цикле в условиях серийного и мелкосерийного производств; на нем можно производить обточку, расточку, проточку канавок, подрезку торцов, сверление, зенкерование, развертывание, нарезку резьб плашками и метчиками, а также резцом по программе. Восьмипозиционная револьверная головка па крестовом суппорте в сочетании с однокоординатным поперечным гидрофицированным суппортом обеспечивает высокие технологические возможности станка, фиксируется с помощью зубчатых полумуфт и управляется гидравликой. Продольное и поперечное перемещения осуществляются высокомоментными двигателями постоянного тока через шариковые винтовые пары. Станок оснащен оперативной системой управления типа «Электроника НЦ-31». Станок изготавливается в двух исполнениях:

Зажим и подача прутков, а также зажим штучных заготовок осуществляются гидравлическим механизмом зажима и подачи прутка. В станке реализована возможность быстрой переналадки с пруткового исполнения для обработки прутковых материалов и в патроне для обработки штучных заготовок, что значительно расширяет его технические возможности. Зажим и подача прутков, а также зажим штучных заготовок производятся гидравлическим механизмом зажима и подачи прутка. Наибольшее допускаемое колебание диаметра прутка ±1 мм, штучных заготовок ±3 мм. Станок обеспечивает точность обработки изделий по 8 квалитету с шероховатостью поверхностей Ra 2,5 мкм. Основные преимущества станка:

Станок предназначен для работы в условиях серийного и мелкосерийного производства. Корректированный уровень звуковой мощности LpA не должен превышать 96 дБА.

Назначение: Токарная обработка деталей типа тел вращения в замкнутом полуавтоматическом цикле. Станок предназначен для токарной обработки наружных (диаметром до 500 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении. Токарный станок 16К20Т1 сконструирован на базе токарно-винторезного станка 16К20, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована также конструкция. Станок оснащен устройством ЧПУ «Электроника НЦ-31» с вводом программы обработки изделия с клавиатуры или кассеты внешней памяти. На УЧПУ «Электроника НЦ-31» программа визуализируется на лампах цифровой индикации. Станок может выпускаться в специальном и специализированном исполнении с наладкой по комплекту заказа, например 16К20Т.1.Н001, 16К20Т1.Н002. Токарный станок 16К20Т1 с оперативной системой управления (ОСУ) выпускался в трех исполнениях:

Область применения: мелкосерийное, серийное производство с небольшими повторяющимися партиями деталей. Класс точности П по ГОСТ 8—82. Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

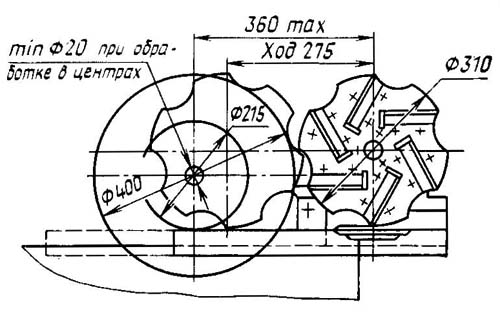

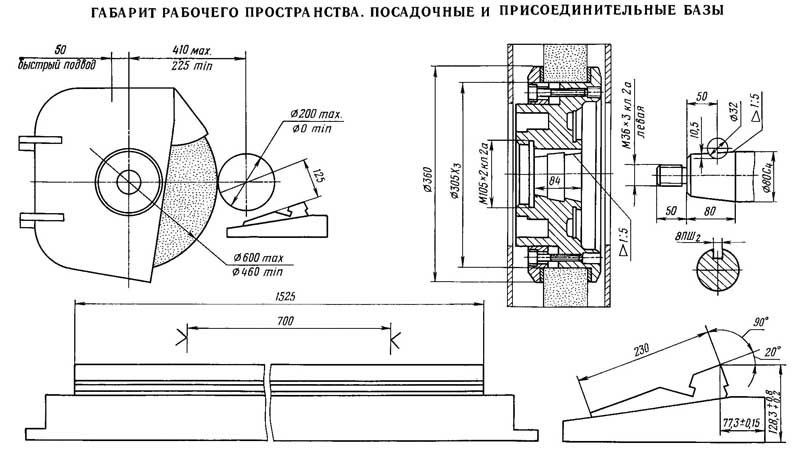

Полуавтомат предназначен для наружного шлифования цилиндрических и конических поверхностей изделий в условиях единичного, серийного и крупносерийного производства. На полуавтомате можно выполнять:

Изменение поперечных и продольных подач, а также скорости вращения изделий на полуавтомате бесступенчатое. Наличие в последнем звене механизма поперечных подач винтовой пары качения в сочетании с направляющими качения обеспечивает микронную подачу шлифовальной бабки. Полуавтомат снабжен механизмом балансировки шлифовального круга во время работы. Шероховатость обрабатываемых поверхностей при продольном методе шлифования не ниже V 9, а при врезном — V8. Точность геометрической формы обрабатываемых поверхностей: овальность — 0,0032 мм, конусообразность — 0,008 мм. Резервуары для масла гидросистемы и охлаждающей жидкости полуавтомата вынесены за пределы станины. Шпиндель передней бабки неподвижный. Изделие приводится во вращение электродвигателем постоянного тока через клиноременные передачи, что дает возможность бесступенчато регулировать вращение изделия. Шпиндель шлифовальной бабки установлен и двух подшипниках скольжения специальной конструкции с принудительной проточной смазкой. Корпус шлифовальной бабки смонтирован на роликовых направляющих. Алмазная правка шлифовального круга производится прибором правки, установленным на задней бабке, или прибором для автоматической правки, поставляемым по особому заказу за отдельную плату. Полуавтомат обеспечивает точность размера по 6-му квалитету, высоту микронеровностей цилиндрических поверхностей Ra=0,32 мкм, торцовых поверхностей Ra= 1,25 мкм.  2.2 Описание операций технологического процесса изготовления детали. Описание операций технологического процесса изготовления детали 077.0000.005 Вал представлены в технологическом процессе (Приложение № 2) 2.3 Описание оснастки. При обработке данной детали на каждой операции применяют следующую оснастку:

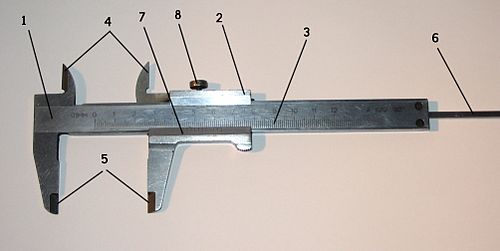

Штангенциркуль, как и другие штангенинструменты (штангенрейсмас, штангенглубиномер), имеет измерительную штангу (отсюда и название этой группы) с основной шкалой и нониус — вспомогательную шкалу для отсчёта долей делений. Точность его измерения — десятые/сотые (у разных видов) доли миллиметра. На примере штангенциркуля ШЦ-I:

Примечание: на некоторых экземплярах штангенциркуля в верхней части подвижной рамки возможно присутствие шкалы, измеряющей расстояние в дюймах 1 дюйм = 2,54 см = 25,4 мм.

________________

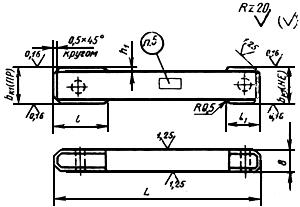

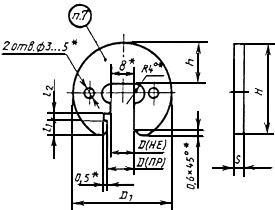

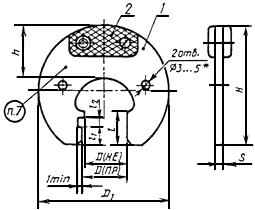

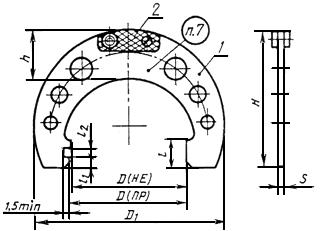

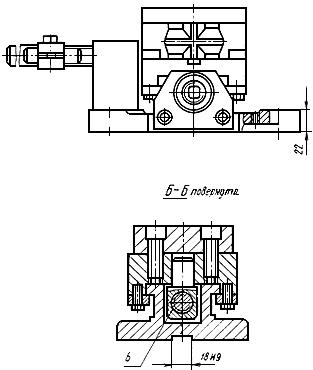

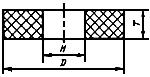

Калибры-скобы односторонние для диаметров от 3 до 10 мм  Калибры-скобы односторонние для диаметров св. 10 до 100 мм Калибры-скобы односторонние для диаметров св. 100 до 260 мм

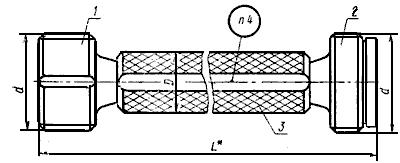

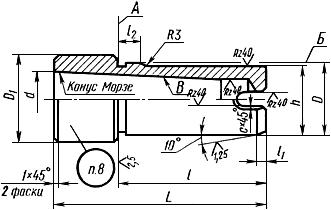

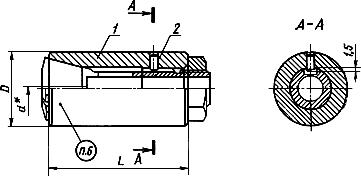

Черт.1

1 - корпус; 2 - губка (2 шт.);  3 - каретка (2 шт.); 4 - винт; 5, 6 - гайка

Тип 1  Типоразмеры и шифры указаны в комплекте документов механической обработки 077.0000.0005 детали Вал. Список используемой литературы. 1. Косилова А.Г., Мещеряков Р.К. “Справочник технолога-машиностроителя”, М.: Машиностроение, 1985. 496 с. Том 1; 2. Косилова А.Г., Мещеряков Р.К. “Справочник технолога-машиностроителя”, М.: Машиностроение, 1985. 496с. Том 2; 3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по реза-нию металлов и режущему инструменту: Учебное пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент». – 5-е изд., перераб. и доп. – М.: Машиностроение 1990., 448 с.; 4. Медовой И.А., Уманский Я.Г., Журавлев Н.М. «Исполнительные размеры калибров: Справочник» – М.: Машиностроение, 1980. – 384 с.; 5. Методические указания №3298. 6. Методические указания № 2128.                   |