ВИК. Вик (Визуальный и измерительный контроль)

Скачать 2.58 Mb. Скачать 2.58 Mb.

|

ВИК (Визуальный и измерительный контроль).Содержание: Оптика. Основные понятия – 2. Основы линейных и угловых измерений – 3, 4. Основы металловедения и термической обработки – 4, 5. Сварка металлов – 6, 7. Дефекты металлов – 8. Трещины – 9, 10. Поры – 10, 11. Твердые включения – 11, 12. Несплавнение и непровар – 12. Нарушение формы шва – 13. Прочие дефекты – 14. Металлургические дефекты –14. Оптика. Основные понятияЭлектромагнитное излучение (электромагнитные волны) — распространяющееся в пространстве возмущение электрических и магнитных полей. К электромагнитному излучению относятся радиоволны (начиная со сверхдлинных), инфракрасное излучение, видимый свет, ультрафиолетовое, рентгеновское и жесткое (γ-) излучение. Фотон – элементарная частица, квант электромагнитного излучения. Фотоны — это безмассовые, электрически нейтральные и стабильные элементарные частицы. Фотон является частицей-носителем электромагнитного взаимодействия и не подчиняется принципу Паули.

Видимое излучение (свет) – это излучение, которое может непосредственно вызывать зрительное ощущение, нижняя граница которого лежит ≈ 380нм – 400нм, а верхняя ≈ от 760нм – 800нм. Инфракрасное излучение (ИК) – это оптическое излучение, испускаемое нагретыми телами с длинами волн в вакууме от ≈ 760нм до ≈ 1мм. сила света - в Канделах или кд; яркость – количество света, излучаемого единицей площади тела, измеряют в кд/м2 или Канделах на квадратный метр; световой поток – в люменах или Лм; мощность света, как потока электромагнитного излучения – в ваттах (Вт); освещенность – количество света, попавшего на единицу площади – в люксах (или Лк); видимость – количество света, излучаемого с единицы площади – в люменах на кв. м или Лм/м2. П  о характеру распределения в пространстве отражённого светового потока выделяют следующиевиды отражения: о характеру распределения в пространстве отражённого светового потока выделяют следующиевиды отражения:направленное (зеркальное) - без рассеяния света; (рис.1).  Рисунок I н  аправленно-рассеянное – происходит частичное рассеяние света; (рис. 2) аправленно-рассеянное – происходит частичное рассеяние света; (рис. 2)диффузионное – параллельные лучи света после отражения перестают быть параллельными; (рис. 3)  Рисунок II смешанное – когда среди рассеянного света  можно выделить параллельные лучи. (рис.4) можно выделить параллельные лучи. (рис.4) Рисунок III    Рисунок IV Основы линейных и угловых измеренийМетрология − наука об измерениях, методах и средствах обеспечения их единства, и способах достижения требуемой точности. Измерением называется нахождение значения физической величины опытным путём с помощью специальных технических средств. Измерения по способу получения результатов разделяют на прямые и косвенные. Прямое измерение ‒когда значение величины находится непосредственно из опытных данных. Косвенное измерение ‒когда значение величины находится на основании известной зависимости между этой величиной и величинами, подвергаемым прямым измерениям. Погрешность измерения - отклонение результата измерения от истинного значения измеряемой величины По форме числового выражения погрешности измерений подразделяются на абсолютные и относительные. Абсолютная погрешность измерения – алгебраическая разность между показанием измерительного средства и истинным значением измеряемой величины. Относительная погрешность измерения – отношение абсолютной погрешности к истинному значению измеряемой величины, выраженное в процентах. Погрешности измерений по закономерности их появления, причинам возникновения и возможности устранения делятся на систематические и случайные. Систематическая погрешность – остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. К составляющим систематической погрешности относятся: инструментальная – зависящая от погрешностей средств измерения; методическая – происходящая от несовершенства метода измерений; субъективная – обусловленная индивидуальными особенностями наблюдателя, проводящего измерения. Случайная погрешность – изменяющаяся случайным образом при повторных измерениях одной и той же величины. Она не относится к систематическим погрешностям Средства измерений - технические средства, применяемые для проведения экспериментальной части измерений и имеющие нормированные метрологические свойства. К средствам измерений относятся меры, измерительные приборы и преобразователи, а также состоящие из них измерительные установки и системы. Мера - средство измерений, предназначенное для воспроизведения физической величины заданного размера.  Штангенинструменты: штангенциркуль (ШЦ1, ШЦ2); Штангенглубиномер, штангенресмас. Микрометрические приборы: микрометр трубный МТ; Микрометр для измерения резьбы (МВМ). Измерительный прибор - средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. К штриховым мерам длины относятся: ‒ брусковые меры; ‒ измерительные металлические линейки; ‒ измерительные металлические. Щупы, калибры, шаблоны:      Шаблон Красовского щупы    Шаблон Ушерова-Маршака УШС-3   Угловые меры С   редства для измерения углов: редства для измерения углов:     Универсальные угломеры Калибры-шаблоны угольники  Основы металловедения и термической обработкиМеталлами называются химически простые вещества, отличающиеся хорошим блеском, высокими тепло- и электропроводностью, непрозрачностью, плавкостью. Некоторые из металлов обладают способностью коваться и свариваться. Металлы и их сплавы делят на черные и цветные. Железо (Fe) в сплавах с углеродом (С) и другими элементами относят к группе черных металлов.

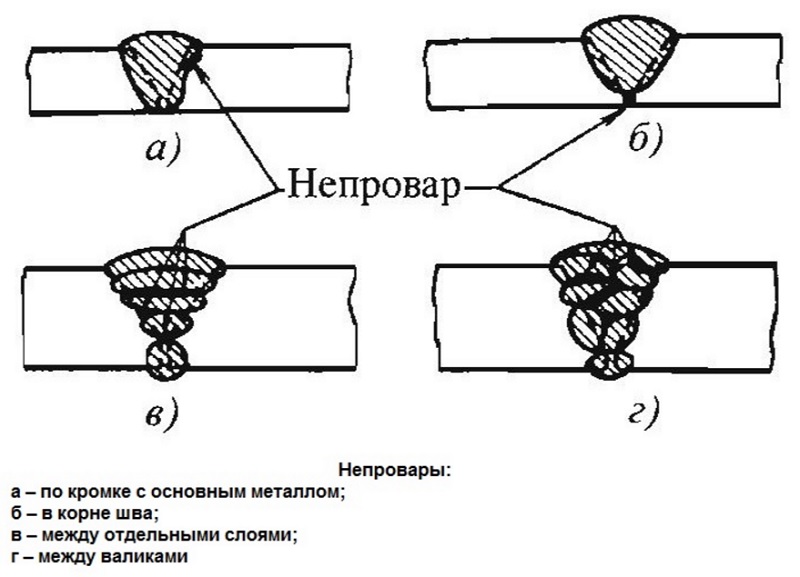

Химические свойства: коррозионная стойкость – способность металлов (сплавов) противостоять химическому разрушению под действием внешней среды Технологическим свойства: литейные свойства, свариваемость, ковкость и др. Деформация – это изменение размеров и формы деталей под действием приложенных сил. Разрушение металлов Разрушение – процесс зарождения и развития в металле трещин, приводящий к разделению его на части. Вязкое – разрушение, которому предшествовала значительная пластическая деформация. Хрупкое – разрушение, при котором пластическая деформация составляет менее 1-2%. Интеркристаллитное – разрушение, при котором трещина проходит по границам зёрен. Транскристаллитное – разрушение, при котором трещина распространяется по всему телу зерна. Термическая обработка сталей Термическая обработка – это процессы, связанные с нагревом и охлаждением сталей, в результате которых изменяется их внутренняя структура и свойства. Режим термической обработки характеризуют следующие основные параметры: – максимальная температура нагрева; время выдержки сплава при температуре нагрева; скорость нагрева; скорость охлаждения Виды термической обработки делятся на 4 основные группы: • отжиг (нагрев стали выше температуры фазовых превращений с последующим медленным охлаждением – обычно вместе с печью). К этой группе относится и нормализация – нагрев стали с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. •закалка – процесс при котором фиксируется структура стали необычная для низких температур по диаграмме состояния «железо-углерод». •Отпуск – закаленной стали, выдержка при определенной температуре и охлаждение. Существует три вида отпуска: низкий (нагрев до 200…250 ºС); средний (нагрев до 450…500 ºС); высокий (нагрев до 600…650 ºС). •Химико-термическая обработка – это обработка металлических деталей в химически активной среде при повышенной температуре с целью изменения состава, структуры и свойств поверхностного слоя. Основными видами химико- термической обработки являются цементация, азотирование, алитирование, хромоалитирование и др. При термической обработке сталей возможно возникновение следующих дефектов: 1.Трешины: горячие – образуются при несоблюдении скорости нагрева, они как правило окисленные и в изломе имеют темный цвет; холодные – образуются при температуре ниже 400 ºС, причиной являются остаточные структурные напряжения. 2.Крупное зерно – дефект устраняется повторной термической обработкой. 3.Пережог – оплавление границ зерен, дефект неустранимый. 4.Обезуглероживание – дефект недопустимый и неустранимы. Сварка металловСваркой называется процесс получения неразъемного соединения твердых материалов посредством установления межатомных связей между свариваемыми частями при их нагреве или пластическом деформировании. Наплавкой называется процесс нанесения слоя сплава необходимого состава на рабочую поверхность изделия. Применяемые в сварочном производстве методы сварки по способу соединения поверхностей заготовок можно разделить на сварку плавлением и сварку давлением (например, контактная сварка). К сварке плавлением относятся: 1. электродуговая сварка; 2. электрошлаковая сварка; 3. газовая сварка; 4. электронно-лучевая сварка; 5. плазменная сварка; 6. лазерная сварка. В сварочном производстве в основном используют дуговую сварку, при которой в качестве сварочного источника теплоты используют электрическую дугу. По способу механизации дуговая сварка может быть ручная, механизированная (полуавтоматическая) и автоматическая. П  ри изготовлении сварных конструкций широко применяют следующие типы сварных соединений: стыковое – сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями; ри изготовлении сварных конструкций широко применяют следующие типы сварных соединений: стыковое – сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями;тавровое – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента; угловое - сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев; нахлесточное – сварное соединение, в котором сварные элементы расположены параллельно и частично перекрывают друг друга; торцевое - сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.  Стыковые соединения имеют преимущества перед другими по прочности и технико-экономическим показателям. Перед сваркой элементы конструкций подвергаются соответствующей подготовке. Основными параметрами подготовки кромок являются угол раскрытия(α), величина притупления кромок(c) и зазор между ними(b). Отсутствие разделки кромок при подготовке под сварку металла толщиной более 3 мм может привести к непровару по сечению сварного шва К  лассификация сварных швов лассификация сварных швовВ зависимости от числа проходов (слоев), необходимых для получения расчетного сечения шва, различают однопроходный (однослойный), многопроходный (многослойный) швы. Шов, соединяющий заготовки по всей их длине, называют непрерывным, а если сваренные участки чередуются с несваренными - прерывистым Выпуклые швы лучше работают в соединениях при статических нагрузках, однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного шва.  Дефекты металловДефектом называется каждое отдельной несоответствие продукции установленным требованиям (ГОСТ 15467). В практике применения неразрушающего контроля под дефектом обычно понимают нарушения сплошности материала, выявленные методами неразрушающего контроля (МНК). Связь такого понятия с ГОСТовским определением устанавливается путем разделения дефектов на допустимые и недопустимые (в соответствии с требованиями НТД). Дефекты классифицируются: 1.По возможности выявления: 1.явные - дефекты, для выявления которых в нормативной документации предусмотрены соответствующие правила, методы и средства; 2. скрытые - дефекты, для выявления которых в нормативной документации не предусмотрены соответствующие правила, методы и средства. 2. По степени опасности: ■критические – при наличии которых использование продукции по назначению практически невозможно или недопустимо; ■значительные – существенно влияют на использование продукции по назначению и (или) на ее долговечность, но не являются критическими; ■малозначительные – существенно не влияют на использование продукции по назначению и ее долговечность. 3. По возможности устранения: устранимые - устранение которых технически возможно и экономически целесообразно; неустранимые – устранение которых технически невозможно или экономически нецелесообразно; 4. По происхождению (причинам возникновения): ■производственно-технологические – следствие нарушения или применения устаревшей технологии, неисправного инструмента, некачественных материалов, низкий уровень квалификации специалистов; ■эксплуатационные – следствие нарушений установленных правил эксплуатации, сроков выполнения регламентных работ и т.д.; По ГОСТ Р ИСО 6520-1-2012 (EN ISO 6520-1) дефекты в сварных соединениях классифицируются на 6 групп: Группа 1. Трещины (101-106)-продольные, поперечные, радиальные, в кратере, раздельные, разветвлённые. Группа 2. Поры. Полости и поры (2011-2024)-газовые поры, скопления и цепочки пор, свищи, кратер. Группа 3. Твёрдые включения. Твёрдое включение (301-304)-шлаковое, флюсовое, оксидное и металлическое. Группа 4. Несплавления и непровар Несплавление (401), непровар (402). Г  руппа 5. Нарушение формы шва. Нарушения формы шва (5011-517)-подрезы, превышение выпуклости шва, натёк, линейное и угловое смешения, неровная поверхность. руппа 5. Нарушение формы шва. Нарушения формы шва (5011-517)-подрезы, превышение выпуклости шва, натёк, линейное и угловое смешения, неровная поверхность. Г    руппа 6. Прочие дефекты. Прочие дефекты (601-606)-дефекты, не включённые в группы 1-5. руппа 6. Прочие дефекты. Прочие дефекты (601-606)-дефекты, не включённые в группы 1-5.   Продольная трещина в металле сварного шва        Дефекты сварных соединений        свищ Поры: 3.Твердые включения Твердое включение - твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными. Они включения ослабляют сечение шва, снижают его прочность и становятся зонами концентрации напряжений.   Твердые включения: Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.      Н Н арушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения. арушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения: ■ слишком большое расстояние между заготовками; ■ излишне застроенная форма кромки; ■ высокая сила тока или использование слишком мощной горелки; ■ длительное время сварки на одном участке. Возобновление шва (517) - местная неровность поверхности в месте возобновления сварки. Допустимо на неответственных конструкциях. Недопустимо на ответственных конструкциях, поднадзорных органам технического надзора. Внешние признаки. наплывы или углубления в длинномерных швах в местах стыковки одного участка с другим.   Прочие дефекты. К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например: Прочие дефекты. К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:местное повреждение металла из-за случайного зажигания дуги; брызги металла; поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления;   утонение металла. утонение металла. Металлургические дефекты. Металлургические дефекты.К металлургическим относят отклонения механических свойств металла от норм, установленных НТД, а также наличие неметаллических включений, полосчатость и ряд других. Технологические дефекты - риски, забоины, надрывы возникают при гнутье труб на котлостроительных заводах. Образование браковочной микроструктуры металла возможно, как в исходном состоянии труб, так и при их гнутье.    |