Последовательность ввода управляющей программы технологическим оборудованием. Отчет 1. Введение Характеристика предприятия

Скачать 356.53 Kb. Скачать 356.53 Kb.

|

|

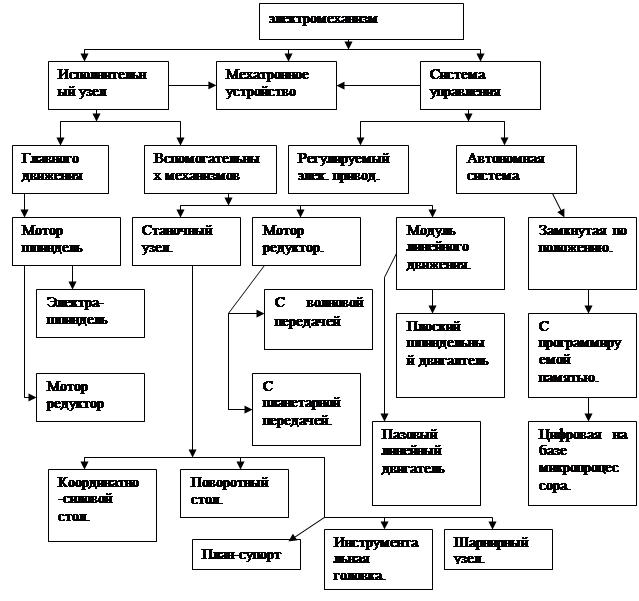

Содержание Введение…………………………………………………………………………...2 Характеристика предприятия…………………………………………………….2 Основы мехатроники……………………………………………………………...3 Основные виды мехатронных модулей………………………………………….4 Монтаж микропроцессорных устройств………………………………………...6 Последовательность ввода управляющей программы технологическим оборудованием…………………………………………………………………...11 Подготовка технологических процессов на базе CAD/CAM систем………...16 Заключение……………………………………………………………………….20 Введение Я, Калинин Михаил Сергеевич проходил производственную практику на АО“Краснозаводский химический завод” по профилю специальности по ПМ03 Эксплуатация систем автоматизации с 25.05.18 по 28.06.18. Характеристика предприятия История завода — от Троицкого Снаряжательного, основанного в 1915 году, до Краснозаводского Химического. Краснозаводский Химический Завод отсчитывает свою историю с 25 июля 1915 года, когда на землях Троице-Сергиевой Лавры, по решению царского правительства, был основан Троицкий Снаряжательный Завод. В марте 1916 года завод выпустил свою первую продукцию. После Октябрьской революции решением Главного артиллерийского управления завод был включен в ударную группу заводов по снабжению Красной армии боеприпасами. В годы Второй мировой войны завод был награждён Переходящим Красным Знаменем ГКО и ЦК ВКП(б) (в 1943 году), а также был одиннадцать раз отмечен приказом Министерства обороны СССР. В 1965 году Краснозаводский химический завод награждён орденом Трудового Красного Знамени. В настоящее время завод выпускает: сигнальные и осветительные средства, средства защиты летательных аппаратов, антитеррористические средства по Государственному заказу для Министерств обороны, МВД и других силовых структур России. За годы развития завод прошел этапы от специализированного производства для военных нужд до современного многопрофильного предприятия, выпускающего помимо военной продукции охотничьи патроны для гладкоствольного оружия 12, 16, 20, 410 калибров; патроны травматического действия; сигнальные ружейные патроны; высотные фейерверочные изделия 105 мм, 196 мм, 310 мм калибров и пиротехнические игрушки. Географическое положение КХЗ (близость ОАО "ФНПЦ НИИ прикладной химии), его творческий потенциал по существу выделили завод в качестве уникального экспериментального "полигона" отрасли по отработке и внедрению новых изделий, серийных технологий и средств механизации с последующей передачей их родственным предприятиям. Новая программа по производству пиротехнических изделий разработана и выполняется с середины 90-х годов. Завод выпускает как традиционные игрушки - хлопушки, бенгальские огни, фонтаны, бабочки, кометы, так и блочные и высотные фейерверки. Качество и безопасность изделий пиротехники подтверждены сертификатом системы менеджмента качества, удостоверяющем соответствие требованиям ГОСТ ИСО 9001-2001, СРПП ВТ, ГОСТ РВ 15.002-2003. АО "Краснозаводский химический завод" имеет свидетельства лауреата и участника программы "Сто лучших товаров России", проводимой под руководством президента МОО "Академия проблем качества" и Федерального агентства по техническому регулированию и метрологии. Основы мехатроники Данный термин был получен при соединении слов «механика» и «электроника». Впервые он был применён в 1969 году. На данный момент времени мехатроника – это наука, которая посвящена созданию и целенаправленной эксплуатации машин и систем, движение которых определяется электронно-вычислительной техникой. Она базируется на знаниях механики, микропроцессорной техники, информатики, электроники и компьютерном управлении движения агрегатов и машин. Изучить основы мехатроники можно при желании, поскольку научно-образовательной литературы по этому направлению достаточно. Для большего придётся приложить значительные усилия, чтобы найти необходимый материал. Хотя можно, теоретически, и самому додуматься, что представляет собой мехатроника. Что это такое мы уже выяснили, давайте перейдём к отдельным аспектам Основные функции мехатронных систем. На данный момент времени их выделяют 4: Управление процессом механического движения в режиме реального времени с одновременной обработкой информации, что поступают с их сенсоров. Соорганизация своих действий с внешними источниками влияния. Взаимодействие с человеком посредством специального интерфейса в автономном режиме или в реальном времени. Организация обмена данными между сенсорами, периферийными устройствами и другими составляющими элементами системы.  Основные виды мехатронных модулей Мехатронные модули – это базовые функциональные компоненты мехатронных систем и машин с компьютерным управлением, предназначенные для выполнения движений, как правило, по одной управляемой координате. Такие модули могут объединять в одном корпусе несколько компонентов, например, двигатель, редуктор и датчики.  Составные части мехатроники Качественно новые свойства мехатронных модулей по сравнению с традиционными приводами достигаются синергетической интеграцией составляющих элементов. Синергетическое объединение предполагает не простое соединение частей посредством интерфейсных блоков, но их конструктивное встраивание в мехатронные модули. Синергетическая интеграция элементов при проектировании мехатронных модулей основана на трех базовых принципах (функционально-структурный подход к проектированию МС): реализация заданных функциональных преобразований минимально возможным числом структурных и конструктивных блоков путем объединения двух и более элементов в единые многофункциональные модули; выбор интерфейсов в качестве локальных точек интеграции и исключение избыточных структурных блоков и интерфейсов как сепаратных элементов; перераспределение функциональной нагрузки в мехатронной системе от аппаратных блоков к интеллектуальным (электронным и компьютерным) компонентам. В соответствии с признаком синергетического объединения можно исторически разделить мехатронные модули по уровням (определяющим ведущую тенденцию в современном машиностроении «от механики к мехатронике»). Мехатронные модули обладают следующими особенностями: - использование однотипных унифицированных узлов в различных вариантах компоновки станков, обеспечивающих агрегатно-модульное построение; - уменьшение времени ремонта за счет поузловой замены; - расширение и наращивание функций станков за счет добавления мехатронных модулей и узлов; - создание разветвленных систем диагностики; - упрощение сервисного обслуживания за счет применения однородных конструкций. Классификация мехатронных модулей приведена на рисунке 1. Модули подразделяются по виду станочного механизма и по виду системы управления. Станочные механизмы в свою очередь подразделяются на механизмы главного движения, механизмы подачи и вспомогательных перемещений. Ниже приводятся основные виды конструкций мехатронных модулей (В -модули вращательного движения, Л - модули линейного движения). Механизмы главного движения: - мотор-шпиндель — шпиндельный станочный узел, на валу которого монтируется ротор приводного двигателя (В). - электрошпиндель - электродвигатель, непосредственно к валу которого крепится режущий инструмент (В). - мотор-редуктор - электродвигатель со встроенным планетарным механизмом, обеспечивающим две и более ступеней механической редукции (В). - механизмы подачи и вспомогательных перемещений: - мотор-редукторы со встроенной планетарной передачей (В). - мотор-редукторы со встроенной волновой передачей (В). Модули линейного движения на базе плоских и пазовых линейных двигателей (Л).  Классификация мехатронных модулей. Основные преимущества мехатронных систем микромеханики заключаются в компактности модулей и улучшении динамических характеристик вследствие упрощения кинематических цепей, а также высокой надежности и помехозащищенности. Монтаж микропроцессорных устройств Технические средства АСУ ТП в виде систем с микропроцессорными устройствами в силу их сложности обладают рядом особенностей, которые необходимо учитывать при их монтаже и наладке. Все микропроцессорные устройства поступают на монтаж в уже готовом (собранном и отлаженном) виде, как правило, это шкафные конструкции, монтаж которых заключается в правильной установке, механическом креплении их к полу помещения, подводке напряжения питания, кабелей связи с источниками информации и исполнительными устройствами, воздуховодов охлаждения аппаратуры. Микропроцессорные устройства устанавливают в закрытых отапливаемых помещениях без повышенной опасности, в хорошо освещенных и удобных для обслуживания местах. Для надежной работы микропроцессоров, помещения, как правило, оборудуются кондиционерами. Окружающая среда в помещениях не должна содержать агрессивных газов. Все шкафы и блоки обязательно подлежат заземлению (занулению). Все шкафа и блоки обязательно защищают от влияния внешних магнитных полей. Внешние соединения шкафов и блоков систем с микропроцессорными устройствами выполняют кабелями и жгутами, прокладка которых должна отвечать требованиям «Правил устройства электроустановок» (ПУЭ). Причем питающие напряжения, входные сигналы от датчиков и преобразователей и выходные сигналы к исполнительным устройствам поступают в шкафы через разные кабельные вводы и должны быть проложены по разным кабельным каналам. Релейные панели управления выполнены на элементах пневмоавтоматики, т.к. базовый элемент устройств пневмоавтоматики представляет собой пневматическое реле. Аппаратуру на устройствах унифицированной системы элементов приборов пневмоавтоматики (УСЭППА), предназначенных для построения управляющих систем непрерывного или непрерывно-дискретного действия, устанавливают на платах, которые входят в комплект поставки элементов. Монтажные платы представляют собой три слоя органического стекла, между которыми в определенном порядке фрезеровкой или штамповкой организованы русла, формирующие при Герметичном соединении трех пластин каналы. Элементы обычно связаны с каналами через радиальные отверстия крепежных ножек. При необходимости исключения внутренней коммутации применяют ножки без радиальных отверстий. Отверстия в платах расположены таким образом, что позволяют устанавливать на плату любой элемент или любую комбинацию элементов. Все элементы УСЭППА имеют гнезда с резьбой М3 на глубине 5 мм.  Приборы системы «СТАРТ» устанавливают на основании (металлической панели щита или иной конструкции) и подключают к их штуцерам трубные проводки (командные, питающие и др.). Приборы системы «СТАРТ» различаются по конструкции, поэтому и способы установки их различны. Так позиционный регулятор (прибор ПР1.5), прибор прямого предварения (ПФ2.1), прибор обратного предварения (ПФ3.1) и ряд других монтируют с помощью специального кронштейна, поставляемого в комплекте с каждым прибором, болтами М6. Пропорциональный ПР2.5 и пропорционально-интегральный ПР3.21 регуляторы устанавливают на корпусе вторичного прибора, имеющего унифицированный штекерный разъем для подключения этих регуляторов, или же у исполнительного механизма. В последнем случае требуется специальная деталь – гнездо для настенной установки. Пропорционально-интегральный регулятор ПЗ3.22 с местным задатчиком устанавливают на стене только у измерительного прибора или исполнительного механизма, при этом используется упомянутое выше специальное гнездо для настенной установки. Централизованный узел питания сжатым воздухом устанавливают в легкодоступном, удобном для обслуживания и хорошо освещенном месте. Температура окружающего воздуха в месте его установки должна лежать в пределах 10 – 50 °С. Импульсные линии монтируют особенно тщательно, так как они не должны давать даже малых утечек воздуха. Перед подключением узла питания к сети подводящие и импульсные линии продувают сухим сжатым воздухом для удаления пыли и влаги. Во время опрессовки линий регулятор узла питания должен быть отключен. Блоки системы «ЦЕНТР» устанавливают так, чтобы была обеспечена возможность обслуживания их как с лицевой, так и с тыльной сторон. Допускается установка блоков в два яруса. Недопускается установка блоков в помещениях с агрессивными средами, воздействующими на оргстекло, полистирол и резину. Кросс-шкаф и блок контроля, входящие в комплект устройства непрерывного контроля (УНК) могут устанавливаться как вместе, так и раздельно. В случае совместной установки кросс-шкаф размещают над блоком контроля. Линии от первичных преобразователей подключают к верхней входной панели, а линии от исполнительных механизмов к нижней. В случае раздельной установки блока контроля и кросс-шкафа удлиняют соединительные линии между ними. Максимальное удаление блока контроля от соответствующего кросс-шкафа не должно превышать 30 м. Подключение пневмолиний к входным штуцерам устройства непрерывного контроля выполняют полиэтиленовой трубкой внутренним Æ 4,8 мм. Для выходных линий применяют трубку внутренним Æ 4 мм. Давление питания на коллекторы кросс-шкафа и блока контроля подают полиэтиленовой трубкой с внутренним Æ 6 мм и толщиной стенки 2 мм. Напряжение питания подводят к электрическому разъему блока контроля. Устройство обязательно надежно заземляют. При раздельной установке блока контроля и кросс-шкафа заземляют блок контроля. Стойку и приставку цифровой регистрации (авторегистратор) устанавливают на монтажные подставки. Приставка должна находиться в непосредственной близости от стойки. Длина линий связи между приставкой и стойкой не должна превышать 6 м, а до преобразователей 300 м. Питание блока «Авторегистратор» осуществляют двумя полиэтиленовыми трубками внутренним Æ 6 мм. Блок регулирующих устройств (БР), как правило, устанавливают сверху на блок обнаружения отклонений измеряемых и регулируемых величин (БОВ). Переход с автоматического на ручное управление исполнительными механизмами и обратно осуществляется с пульта контроля управления. Системы АКЭСР, КТС ЛИУС – 2 (МикроДАТ) и КУРС – 2 устанавливают в закрытых отапливаемых взрыво- и пожаробезопасных помещениях, в хорошо освещенных и удобных для обслуживания местах. Окружающая среда в помещениях не должна содержать агрессивных газов. Блоки обязательно защищают от влияния внешних магнитных полей. Внешние соединения блоков систем АКСЭР и КУРС – 2 выполняют кабелями и жгутами, прокладка которых должна отвечать «Правилам устройства электроустановок» (ПУЭ); причем цепи питания и цепи сигнализации – раздельными кабелями (жгутами). Системы КТС ЛИУС – 2 поставляют комплектно с внутриблочной магистралью (интерфейсом) с штепсельными разъемами. Внешние цепи питания подключают к напольным шкафам или столам и тумбам УТК зажимами «под винт». Все блоки систем АКЭСР, КТС ЛИУС – 2 и КУРС – 2 надежно заземляют (зануляют) через контакты, выделенные для этой цели. Последовательность ввода управляющей программы технологическим оборудованием 1. Управление - это целенаправленное воздействие на какой-либо объект или протекающий процесс с целью качественного или количественного изменения параметров и достижения определенных целей. Всякое управление технологическим объектом включает в себя следующие компоненты: - сбор первичных сведений об управляемом объекте (сведения об изделии, оборудовании и приемах обработки, записанные в УП), вторичных сведений (сведения, полученные во время управления) - обработку полученных сведений (выполнение необходимых расчетов, анализ данных, проверка условий и т.д.); - выводы и принятие необходимых решений; - обеспечение управляющих воздействий. УЧПУ наиболее полно и эффективно реализует все компоненты автоматического управления. ЧПУ придает технологическому оборудованию гибкость, так как перестройка его на новый вид технологического процесса, изделий сводится к переналадке оборудования и загрузке УЧПУ новыми управляющими программами с перезаписью новых параметров в массивы данных. Классификация СУТО. • По структуре:одноступенчатая и двухступенчатая. 1. Одноступенчатая - центральный диспетчерский пункт (ЦДП) имеет непосредственные линии связи и каналы телемеханики со всеми объектами и комплексами производства. 2. Двухступенчатая - связь осуществляется через промежуточные пункты (операторские или диспетчерские). • По характеру использования: 1. для оперативного вмешательства в ход процесса; 2. для совершенствования организации управления; 3. для создания новых схем и конструкций, совершенствования машин и комплексов. • По степени централизации: 1. централизованные (характеризуются наличием в системе единого командоаппарата, с помощью которого осуществляется управляющее воздействие на рабочие органы станка, определяющие требуемую последовательность, скорость, подачу, величину перемещений.) Преимущества - компактность, малопротяженность линий связи. Недостатки - значительные затраты на переоборудование из-за изменения конструкции командоаппарата. Пример: коленвал токарно-револьверного станка; 2. децентрализованные (характеризуются отсутствием командоаппарата, управляющее воздействие формируется каждым отдельным рабочим органом, с помощью упоров и путевых выключателей). Все операции в таких системах выполняются последовательно. Преимущества - возможность организации управления значительным количеством объектов; исключение последующих сигналов при невыполнении предыдущих, быстрое перерегулирование. Недостатки - большая протяженность линий связи (увеличение погрешности), из-за регулировки и переустановки упоров значительные затраты времени. Пример: робототехнический комплекс (РТК) следящего привода. • По управлению движением: 1. путевые (управление по положению с помощью путевых выключателей, упоров, кулачков); 2. командные (управление по времени с помощью командоаппаратов и ПМК); • Потипу программоносителя: магнитные ленты и диски; перфокарты и перфоленты; ЛВС - локально-вычислительные сети; копиры и шаблоны; кулачки и маховые механизмы. • По элементной базе: электрические; механические; гидравлические и пневматические. Задачи СУТО: 1) Обеспечение требуемых действий исполнительных механизмов. 2) Обеспечение заданных режимов. 3) Обеспечение требуемых параметров объекта производства. 4) Выполнение вспомогательных параметров. Требования. 1) Обеспечение высокой мобильности. 2) Обеспечение выполнения сложных задач функционирования. 3) Простота конструкции и низкая себестоимость. 4) Возможность дистанционного управления. 5) Возможность саморегулирования. Команды СУТО. - Технологические - предусмотренные техпроцессом. - Цикловые - изменение параметров, инструмента, СОЖ, реверс. - Служебные - выполняемые с помощью логических операций. Классификация систем, по характеру информации записанной на программоносителе; системы непрерывные, дискретные и дискретно-непрерывные. В непрерывных системах программа записывается непрерывно. Если применяется система с фазовой модуляцией, то программа представляется синусоидальным напряжением, фаза которого пропорциональна программируемым перемещениям; в системах с амплитудной модуляцией перемещениям пропорциональна амплитуда этого напряжения. Примеры применения СУТО

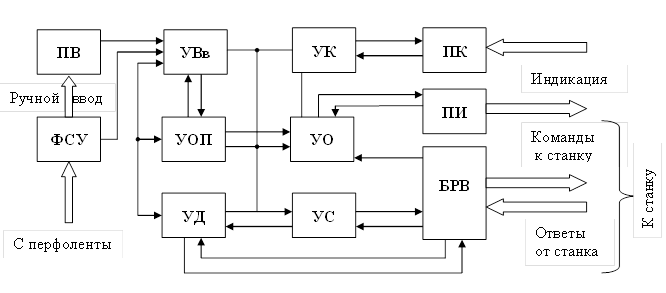

В дискретных (импульсных) системах информация о перемещениях задается соответствующим числом импульсов. Если механизм перемещения оснащен датчиком импульсов и для учета перемещения используется счетная схема, то систему называют счетно-импульсной. Если исполнительным устройством является шаговый двигатель, то систему называют шагово-импульсной. В импульсно-фазовых устройствах ЧПУ суммирование импульсов, задаваемых программой, производится в фазовом преобразователе, выходной, сигнал которого в виде угла сдвига фазы переменного напряжения пропорционален количеству импульсов программы. Классификация систем по изменению режимов обработки системы ЧПУ По изменению режимов обработки системы ЧПУ подразделяются на цикловые, программные и адаптивные. Цикловые системы осуществляют движения с повторяющимися циклами. В них применяется кулачковое, аппаратное, микропрограммное и программируемое управления. При кулачковом управлении используют для задания режимов штекерные панели, аппаратное управление осуществляют при помощи релейно-контактной или бесконтактной аппаратуры. Для микропрограммного управления применяют запоминающие устройства микрокоманд, а программируемое управление режимами обработки основано на использовании средств программируемой логики. В программных системах ЧПУ изменение режимов обработки осуществляется программными средствами с использованием программоносителя или памяти ЭВМ. Применение адаптивного управления позволяет производить автоматическое изменение режима обработки независимо от программы. Числовое программное управление обеспечивает управление по нескольким координатам, поэтому его широко применяют на многооперационных станках (обрабатывающих центрах) с автоматической сменой инструмента и обрабатываемых деталей. Все СУТО включают в себя следующие узлы (Рисунок 37): считывающее устройство, предназначенное для ввода управляющей программы с программоносителя (СУ); пульта ввода (ПВ); который предназначен для ввода управляющей программы с помощью клавиатуры, а также для назначения режимов работы, подачи разовых команд и индикации контроля состояния устройства; узла ввода (УВв), обеспечивающего выбор режима ввода, режима управления станком и устройством, вызов автоматических циклов по специальной команде G80 с встраиванием в циклы фактических параметров, управление лентопротяжным механизмом в старт-стопном режиме во время отработке управляющей программы (УП) и управление перемоткой ленты в начало программы, расшифровку адресов команд, временное хранение их содержимого и ввод в соответствующие регистры памяти содержимого команд по расшифрованному адресу. Кроме того, данное устройство управляет лентопротяжным механизмом во время поиска кадра N, заданного на переключателе  Структурная схема типового позиционного УЧПУ Пульт коррекции (ПК) предназначен для набора и хранения коррекции по предусмотренным адресам. Узел коррекции (УК) обеспечивает последовательное считывание цифровой информации, установленной на переключателях, ввод считываемой информации с нормализацией по запросам в УП в соответствующие адреса (адреса инструментов или координат). Пульт индикации (ПИ) обеспечивает индикацию информации на экране по задействованным адресам (построчно или по страницам) и представляет собой лучевую трубку, в левой части которой растровые строки индицируют действительное положение рабочих органов, а в правой части - заданные значения в УП. Пульт индикации может работать в рабочем и проверочном (без отработки) режимах, что дает возможность получить необходимую информацию. Пульт индикации вместе с пультом ввода является видеомонитором. Узел скорости (УС) обеспечивает управление скоростями по действующим координатам, управление торможением и выбором направления движения. Узел оперативной памяти (УОП) имеет память для хранения вводимой информации и информации результатов вычислений во время обработки. Кроме того, УОП имеет ПЗУ для хранения состава автоматических циклов с адресами. G81 - G89. Узел обслуживания (УО) - это специализированный микропроцессор, который выполняет обработку геометрической информации, т.е. вычисление угла рассогласования по всем управляемым координатам, выполняет функции таймера, управляет пультом индикации. Узел датчиков (УД) предназначен для преобразования сигналов датчиков положения в код УЧПУ, питания датчиков и усиления сигналов. Блок внешних разъемов (БРВ) представляет собой стандартный интерфейс в виде адаптера или микроконтроллера. Обеспечивает связь УЧПУ с электроавтоматическими устройствами станка и управление ими. БРВ предназначен для расшифровки, формирования и распределения сигналов управления к исполнительным механизмам, а так же для сбора и хранения информации состояния объекта, сигналов состояния рабочих органов, сигналов готовности. Подготовка технологических процессов на базе CAD/CAM систем Технологическая подготовка производства (ТПП) - совокупность мероприятий , обеспечивающих технологическую готовность производства, т.е. наличие на предприятиях полных комплектов конструкторской и технологической документации и средств технологического оснащении ( основного и вспомогательного оборудования, организационной оснастки) для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. При этом комплект технологической документации включает совокупность документов технологических процессов, необходимых и достаточных для их выполнения при изготовления и ремонте изделия или его составных частей. Согласно Единой системе технологической документации (ЕС ТД) технологическая подготовка производства должна включать следующие стадии: Технологический анализ рабочих чертежей и их контроль на предмет технологичности конструкции деталей и сборочных единиц. Разработка прогрессивных технологических процессов. Проектирование специальных инструментов, технологической оснастки и оборудования для изготовления нового изделия. Выполнение планировок цехов и производственных участков с расстановкой оборудования согласно разработанным технологическим маршрутам. Выверку, отладку и внедрение технологических процессов. Расчеты производственной мощности предприятия. Технологическая подготовка производства включает решение общих задач, группируемых по следующим основным функциям: - обеспечение технологичности конструкции изделия – совокупности ее свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при ТПП, изготовлении, эксплуатации и ремонте, по сравнению с совокупностью соответствующих свойств однотипных изделий того же назначения при обеспечении установленных значений показателей качества, конкурентоспособности и принятых условий изготовления, эксплуатации и ремонта; - разработка технологических процессов; - проектирование и изготовление средств технологического оснащения – совокупности орудий производства, необходимых для осуществления технологического процесса; - организация управления технологической подготовкой. Степень детализации технологических процессов определяется типом производства. На предприятиях производственной сферы в технологическую документацию включают производственные нормы и нормативы расходов сырья, материалов, топлива и энергии, методы контроля качества продукции, нормы производственных отходов, описание транспортных маршрутов, перечень рабочих инструкций, сертификации оборудования и инструментов. Управление технологической подготовкой производства- процесс разработки и осуществления мероприятий по обеспечению функционирования ТПП и корректированию хода выполнения работ при возникающих отклонениях- включает решение вопросов планирования, учета, контроля и регулирования. При построении организационной структуры служб технологической подготовки производства рекомендуется учитывать : рациональное распределение функций между службами ТПП, исключая дублирование работ при решении ее задачи; совершенствование документооборота, исключая дублирование связи меду службами и наличие излишней информации; гибкость структуры, т.е. возможность быстрой перестройки ее для решения задач технологической подготовки производства. Технологическое проектирование начинается с разработки маршрутной технологии, в которой определяются последовательность выполнения основных операций и закрепление их в цехах за конкретными группами оборудования. По маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые виды продукции, указываются оборудование, инструменты, специальность рабочих, разряды работ и нормы времени. В индивидуальном и мелкосерийном производствах, а также на предприятиях со сравнительно простой технологией разработка технологических процессов обычно ограничивается маршрутной технологией. В массовом же и крупносерийном производствах вслед за маршрутной разрабатывается более подробная пооперационная технология, которая содержит подробное описание всех технологических операций. При разработке технологического процесса важной задачей является выбор экономически эффективных способов изготовления изделия. Выбранная технология производства должна обеспечивать высокое качество изготовления продукции, повышение производительности труда и наиболее низкую себестоимость изделий по сравнению с другими вариантами. Одним из решающих направлений совершенствования ТПП является создание и эффективное использование автоматизированных систем, основанных на широком использовании ЭВМ. Автоматизированная система технологической подготовки производства (АСТПП) является подсистемой АСУП (автоматизированной системы управления предприятием) и состоит из функциональных подсистем более низкого уровня, выделенных в соответствии с задачами, решаемыми в процессе ТПП: - системы автоматизированного проектирования технологических процессов (САПРТП); - системы автоматизированного проектирования технологического оснащения (САПРТО); - системы автоматизированного проектирования производственных подразделений (САПРОП) и системы управления технологической подготовки производства (АСУТПП). В системе автоматизированного проектирования формализация процессов выбора и проектирования технологии, оснащения и способов организации производства выполняется инженерами - специалистами в области использования средств вычислительной техники и автоматизации проектирования. В зависимости от уровня автоматизации проектных paбот различают системы с частичной автоматизацией, автоматизированные системы, решающие более комплексные задачи ТПП, автоматические, а также самонастраивающиеся и самоорганизующиеся системы высокого уровня. В САПР с частичной автоматизацией решаются отдельные задачи, например, составление операционных карт, расчет норм штучного времени выполнения операций и др. В автоматизированных системах решаются задачи применительно к определенному классу изделий, деталей, технологических процессов, видов оснащения. Например, разрабатывается технология изготовления тел вращения, выбираются средства технологического оснащения, проектируются участки, линии и т. д. Заключение За время прохождения учебной практики на АО «Краснозаводский химический завод» с 25.05.18 по 28.06.18 я освоил основы мехатроники,научился монтажу микропроцессорных устройств,преобразовательных элементов. | ||||||||||||||||||||||||||||||||||||||||||||||