Сооружение траншей экскаваторами непрерывного действия

Скачать 4.86 Mb. Скачать 4.86 Mb.

|

|

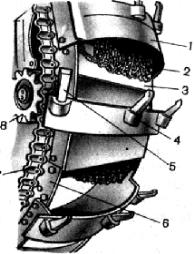

Размещено на http://www.allbest.ru/ Тема: Сооружение траншей экскаваторами непрерывного действия Краткая характеристика работы Экскаваторами непрерывного действия ведут проходку выработок (траншей, канав), непрерывно разрабатывая и транспортируя породу в отвал или кузов транспортного средства. Основные теоретические сведения По конструкции рабочего органа экскаваторы разделяются на цепные многоковшовые, цепные скребковые, роторные многоковшовые и роторные бесковшовые (фрезерные). В индексах серийно выпускаемых экскаваторов непрерывного действия отражены их основные конструктивные особенности. Роторные траншейные экскаваторы (ЭТР) представляют собой навесное, прицепное и полуприцепное землеройное оборудование к переоборудованному гусеничному трактору и предназначены для разработки траншей прямоугольного и трапецеидального профиля в однородных немерзлых грунтах I...IV категорий, не содержащих крупных каменистых включений (до 300 мм), а также в мерзлых грунтах при глубине промерзания верхнего слоя до 1,1... 1,5 м. Глубина отрываемых ЭТР траншей, определяется диаметром ротора. Увеличение глубины копания связано со значительным возрастанием диаметра и массы ротора и поэтому рациональный предел глубины копания для ЭТР не превышает 3 м. Роторные траншейные экскаваторы непрерывного действия состоят из двух основных агрегатов: тягача, представляющего собой переоборудованный промышленный трактор и рабочего органа (рис. 2.1). Рабочий орган экскаватора состоит из двух основных устройств: ротора и транспортера. Ротор предназначен для разработки грунта и подачи его на транспортер. Он представляет собой жесткое полое колесо с равномерно расположенными ковшами, оснащенными режущим инструментом. При разработке траншеи в неустойчивых грунтах к раме рабочего органа с двух сторон крепят ножи-откосники, срезающие грунт со стенок траншеи и придающие тем самым последним трапецеидальную форму поперечного сечения. Обрушиваемый грунт подхватывается ковшами ротора и высыпается на транспортер.  Рис. 1. Конструктивная схема роторного полуприцепного экскаватора: 1 – тягач; 2 – механизм подъема рабочего органа; 3 – цепная передача; 4 – транспортер; 5 – ротор; 6 – задняя опора; 7 – подборный щит; 8 – ножи откосники Транспортер предназначен для удаления разработанного ротором и ножами-откосниками грунта в отвал (бруствер). Он расположен в верхней части внутренней полости ротора перпендикулярно к продольной оси экскаватора и укреплен на раме рабочего органа. При отрытии траншеи ротор, вращаясь, разрушает зубьями грунт, который, попадая затем в ковши, поднимается ими вверх по специальному щиту, ограничивающему просыпание грунта, до места разгрузки на транспортер. Транспортер подхватывает высыпающийся из ковша грунт, разгоняет его и выбрасывает в сторону от траншеи, образуя ровный отвал. Подача экскаватора обеспечивается движением тягача на рабочих скоростях. Современные модели отечественных траншейных экскаваторов имеют 16 рабочих передач, изменяющих скорость рабочего хода в диапазоне 20…500 м/ч. Передача энергии от дизеля тягача к основным исполнительным механизмам (роторному колесу, отвальному конвейеру, гусеничному движителю) и вспомогательному оборудованию (механизмам подъема рабочего органа и конвейера) осуществляется с помощью механической, гидравлической или электромеханической трансмиссии. Широкое распространение в городских условиях получили ЭТР с одномоторным приводом и механической трансмиссией, конструктивные и кинематические схемы которых имеют мало различий.  Рис. 2. Схема и определение зависимости между основными размерами рабочего органа роторного экскаватора и траншеи Рассмотрим в качестве примера типовую конструкцию ЭТР с механической трансмиссией, предназначенного для рытья траншей глубиной до 2,0 м, и шириной 1,2 м (рис. 2.3, а). Экскаватор состоит из гусеничного тягача 1 и навесного рабочего органа для рытья траншей и отброса грунта, шарнирно соединенных между собой в вертикальной плоскости. Рабочий орган машины ротор, опирающийся на четыре пары роликов 8, жесткий ротор 12 с 14-ю ковшами 11, внутри которого помещен поперечный двухсекционный ленточный конвейер 7, состоящий из горизонтальной и наклонной (откидной) секций. Позади ротора установлен зачистной башмак 10 для зачистки и сглаживания дна траншей. У тягача уширен и удлинен гусеничный движитель для повышения устойчивости и проходимости машины и исключения возможного обрушения стенок траншеи при движении над ней тягача.   Рис. 3. Схема роторного траншейного экскаватора В трансмиссию тягача включен гидромеханический ходоуменьшитель для бесступенчатого регулирования рабочих скоростей движения машины при копании траншей. На тягаче установлена дополнительная рама с размещенными на ней механизмами привода и подъема-опускания рабочего органа. Рама имеет две наклонные направляющие, по которым с помощью пары гидроцилиндров 2 и двух пластинчатых цепей 4 гидравлического подъемного механизма перемещаются ползуны переднего конца рамы рабочего органа при переводе его из транспортного положения в рабочее и наоборот. Подъем и опускание задней части рабочего органа (рис. 2.3, а) осуществляются парой гидроцилиндров 3, штоки которых шарнирно прикреплены к верхней части стоек, связанных с задним концом рамы цепями 5. При копании траншей задняя часть рабочего органа находится в подвешенном состоянии. Установка откидной части ленточного конвейера в наклонное рабочее положение и опускание ее при транспортировке машины производятся гидроцилиндром через полиспаст с траверсой. Изменением угла наклона откидной части конвейера достигается различная дальность отброса грунта в сторону от траншеи.  Рис. 2.4. Ковш ЭТР Роторное колесо состоит из двух кольцевых обечаек 6 (рис. 2.4) связанных между собой ковшами 1 и поперечными стяжками 3. Каждый ковш открыт с двух сторон и имеет в передней части карманы 4 для крепления сменных зубьев 5, а в задней – цепное днище 2, способствующее лучшей разгрузке ковша, особенно при разработке вязких и увлажненных грунтов. С наружной стороны колец ротора приклепаны секции круговых зубчатых реек 7, находящиеся в постоянном зацеплении с двумя ведущими шестернями 8 механизма привода роторного колеса. В зависимости от грунтовых условий ковши ротора оснащаются сменными зубьями-клыками двух типов: с наплавкой передней режущей грани для разработки немерзлых грунтов и армированных твердосплавными износостойкими пластинами для мерзлых. Специальная расстановка зубьев на ковшах позволяет вести разработку тяжелых и мерзлых грунтов крупным сколом и обеспечивает хорошую наполняемость ковша при работе в легких грунтах. Эксплуатационная производительность роторных траншейных экскаваторов по выносной способности (м3/ч) Пэ = 3,6nmqKHKвKP, где n – частота вращения ротора, с-1; m – число ковшей; q – вместимость ковша, л; Кн – коэффициент наполнения (Кн = 0,9...1,1); Кв – коэффициент использования машины по времени (Кв – 0,7...0,85); Кр – коэффициент разрыхления грунта (Кр – 1,1... 1,4). В таблице 1 приведена техническая характеристика отечественных роторных траншейных экскаваторов. Таблица 1 - Техническая характеристика роторных экскаваторов

Для экскаваторов траншейных (ЭТР и ЭТЦ) первые две цифры – глубина копания в дециметрах, третья – порядковый номер модели. При модернизации после цифрового обозначения добавляют буквы по порядку алфавита. Например, индекс ЭТР-204 обозначает: экскаватор траншейный роторный, предельная глубина копания – 20 дециметров, четвертая модель. Главным параметром экскаватора непрерывного действия является глубина копания. При одинаковой вместимости ковшей траншейные экскаваторы роторного типа почти в два раза имеют большую мощность двигателя и примерно в столько же раз большую производительность, чем экскаваторы цепного типа. Роторные экскаваторы по сравнению с цепными позволяют значительно уменьшить потери производительности от просыпания породы. Достоинством цепных экскаваторов по сравнению с роторными являются большая эффективность работы в липких и вязких породах, меньшие массы и большие глубины копания. Рабочий орган траншейного экскаватора роторного типа оснащается сменными зубьями, которые могут быть установлены по различным схемам. Вместимость ковшей экскаваторов непрерывного действия измеряется в литрах. Скребковые двухцепные экскаваторы (рис. 2.5) представляют собой навесное на переоборудованный серийный гусеничный трактор землеройное оборудование в виде наклонного двухцепного скребкового рабочего органа для разработки грунта с отвальным ленточным конвейером для эвакуации грунта в сторону от траншеи. Они предназначены для рытья траншей прямоугольного и трапецеидального профиля глубиной до 4,0 м, шириной по дну 0,8 и 1,1 м и шириной по верху до 2,8 м в талых грунтах I...III категорий с каменистыми включениями размером до 200 мм. Двухцепные экскаваторы имеют механический привод рабочего органа, бесступенчатое регулирование скоростей рабочего хода гидромеханическим ходоуменьшителем, гидравлический привод отвального конвейера и механизма подъема-опускания рабочего органа.  Рабочий орган включает наклонную раму 7 коробчатого сечения, шарнирно прикрепляемую сзади к тягачу, и обегающие раму замкнутые пластинчатые цепи 5, к которым на одинаковом расстоянии друг от друга крепятся ковши или режущие элементы скребкового типа 10 и транспортирующие заслонки 11, образующие подобие ковшей. В передней части рамы смонтирован приводной вал с двумя ведущими звездочками 4 цепей и предохранительной муфтой предельного момента, в задней – натяжные звездочки 8 цепей с винтовым натяжным устройством. На раме установлены также промежуточные ролики 9, поддерживающие рабочие ветви цепей и уменьшающие провисание их холостых ветвей. Для увеличения глубины копания раму рабочего органа удлиняют дополнительной вставкой, увеличивают длину цепей и количество скребков. Скребки на рабочем органе размещены по специальной схеме (рис. 2.5, в), обеспечивающей наименьшую энергоемкость процесса копания. При движении тягача вперед и одновременном движении скребковой цепи относительно наклонной рамы скребки отделяют грунт от массива, а заслонки поднимают его из траншеи на высоту приводных звездочек цепи, при огибании которых грунт выгружается на поперечный (к продольной оси движения машины) ленточный конвейер 3 и отбрасывается им в сторону от траншеи. Глубина отрываемой траншеи зависит от угла наклона рамы рабочего органа и регулируется механизмом ее подъема, включающим два гидроцилиндра 1 и два рычага 2. При копании траншей с наклонными стенками на рабочем органе устанавливают активные цепные откосообразователи 12. Верхние концы цепей шарнирно прикреплены к качающемуся балансирному рычагу 14 с центральным шарниром, нижние – к эксцентрично установленным пальцам натяжных звездочек 8 рабочего органа, сообщающих откосообразователям возвратно-поступательное движение. Грунт, отделяемый цепями от целика, обрушивается на дно траншеи, откуда выносится на поверхность транспортирующими заслонками рабочего органа. Сменное рабочее оборудование экскаватора для разработки мерзлых грунтов, промерзших на глубину до 1,2 м, монтируется на основной раме рабочего органа и представляет собой скребковый рабочий орган, оснащенный зубьями с износостойкой наплавкой. Рассмотрим типовую кинематическую схему двухцепного ЭТЦ (рис. 2.6). Вращение приводному (турасному) валу 12 с ведущими звездочками 13 цепей 8 передается от дизеля через муфту сцепления, распределительную коробку 2, редуктор реверса 5, конический редуктор 16, верхний редуктор 11 и пневмокамерную муфту 10 предельного момента. С помощью редуктора реверса можно изменять направление движения цепей рабочего органа. Движение цепным откосообразователям 9 сообщается от натяжных звездочек 7 рабочего органа. Автономный привод ведущих концевых барабанов ленточного конвейера14 осуществляется от гидромоторов 15 через встроенный в каждый барабан планетарный редуктор. Питаются гидромоторы конвейера от нерегулируемого насоса 4. Регулируемый насос 3 питает гидромотор 17, который обеспечивает передвижение экскаватора при копании траншей и бесступенчатое регулирование скоростей рабочего хода в диапазоне 5... 150 м/ч. Для транспортного передвижения используется механическая трансмиссия базового трактора 6. Техническая производительность двухцепных траншейных экскаваторов в грунтах I категории составляет до 220 м3/ч, мощность силовой установки до 84 кВт, скорость движения скребковой цепи 0,8...1,2 м/с, ленты конвейера – 2,5...4,5 м/с, рабочая скорость передвижения машины 5...150 м/ч. Основными недостатками ЭТЦ являются: довольно высокая энергоемкость процесса копания, низкая долговечность цепей, работающих в абразивной среде, и сравнительно невысокая производительность.  Эксплуатационная производительность цепных траншейных экскаваторов со скребковым рабочим органом (м3/ч) роторный экскаватор траншея полуприцепный Пэ = 3600bchcvuKnKвKp, где bc – ширина скребка, м; hc – высота скребка, м; vu скорость движения скребковой цепи, м/с; Кн – коэффициент заполнения экскавационных емкостей; (Кн = 0,35...75), зависит от характера грунта, толщины срезаемой стружки, длины и формы забоя, угла наклона рабочей цепи к горизонту); Кв – коэффициент использования машины по времени (Кв – 0,5...0,65); КР – коэффициент разрыхления грунта в процессе разработки (Кр = 1,1...1,5). Расчет основных рабочих параметров роторных траншейных экскаваторов Производительность (техническая) траншейного экскаватора определяется возможной производительностью его рабочего органа и мощностью установленного на нем двигателя. Максимально возможная производительность роторного экскаватора в м3/ч составляет  , (2.1) , (2.1)где qк – вместимость ковша, м3; zк – количество ковшей на роторе; nр – частота вращения ротора, об/мин; Кн – коэффициент наполнения ковшей значения которого составляют (табл. 2) Таблица 2

Кр – коэффициент разрыхления грунта (значения Кр приведены в таблице 1.3). Диаметр ротора экскаватора Dр зависит от максимальной глубины отрываемой траншеи Hm max Dр = (1,75…1,85) Hm max (2.2) Размеры ковша: ширина bk = 0,9Bт;(2.3) высота hk = (0,5…0,6) Bт; (2.4) длина ℓk = (0,5…0,6) tk,(2.5) где Bти – ширина траншеи; tk, – шаг ковша. Скорость резания грунта ротором должна назначаться, исходя из условий возможности гравитационной разгрузки ковшей, причем траектория движения грунта должна обеспечивать попадание его на ленту отвального транспортера. Максимальная скорость вращения определяется частотой вращения роторного колеса экскаватора nр = (0,5…0,6) nр кр, (2.6) где nр кр – критическая частота вращения ротора. Под критической частотой вращения ротора принимается то наибольшее число оборотов, при котором невозможна гравитационная разгрузка грунта. Это условие может быть записано так: G = C, (2.7) где G – вес грунта в ковше ротора; С – центробежная сила, действующая на грунт в ковше. Так как то nр кр ≈  . (2.9) . (2.9)Скорость рабочего хода роторного траншейного экскаватора где ПТ – техническая производительность экскаватора, м3/ч; ВТ – ширина траншеи, м; HТ – глубина траншеи, м. Эксплуатационная производительность роторного экскаватора (ПЭ) с учетом коэффициента использования машины во времени (КВ), который выбирается в пределах 0,5…0,75 будет равна ПЭ = ПТ · КВ (2.11) На рабочих органах отечественных траншейных роторных экскаваторов устанавливают 10…18 ковшей. На широких роторах (например, ЭТР-254) число ковшей, установленных в два ряда со смешением одного относительно другого на полшага, удваивается. Мощность двигателя траншейного роторного экскаватора расходуется на приводы ротора, транспортера, механизма передвижения и выбирают по суммарной мощности Nдв = (1,2...1,25) (Nр + NТР + Nк), (2.12) Учитывающей 20…25% резерва, используемого для привода систем управления, привода устройств охлаждения и др. Мощность привода ротора зависит от мощности, расходуемой на копание грунта, его подъем и на разгон грунта до скорости вращения ротора NР = Nкоп + Nпод + Nок . (2.13) При работе роторного экскаватора с откосниками отделенный от массива грунт из боковых расширений обрушивается вниз, где подхватывается ковшами и выносится ими к месту выгрузки. С учетом этого формула (2.2) будет записана в следующем виде: Nдв = (1,2...1,25) (NР + Nотк + NТР + Nк), (2.14) Мощность, затрачиваемая на копание грунта ротором можно определить по производительности (В.И. Минаев) Nк = где К – удельное сопротивление копанию, МПа. Коэффициент К можно принять (по СКБ «Газстроймашина (табл. 3) Таблица 3

В – ширина траншеи, м; Н – глубина траншеи; υрх – скорость рабочего хода (2.10) υрх = ПТ/F, (2.16) где F – площадь поперечного сечения траншеи (для прямоугольного сечения F = B · H). Можно принять υрх ≈ 20…300 м/ч. Остальные параметры определяются по С.А. Горелову (2000 г.) Литература Основная: 1. Грунты. Классификация. Межгосударственный стандарт РФ. Дата введения 1996–07–01. 2. Крец В.Г. Машины и оборудование для строительства и эксплуатации газонефтепроводов и хранилищ: учебное пособие / В.Г. Крец, А.В. Рудаченко, В.А. Шмурыгин. – Томск: Изд-во Томского политехнического университета, 2011(2013). – 329 с. 3. В.И. Минаев. Машины для строительства магистральных трубопроводов. Учебник. – М.: Недра, 1985.– 440 с. 4. Строительство магистральных трубопроводов. Справочник / В.Г. Чирсков, В.Л. Березин, Л.Г. Телегин и др. – М: Недра, 1991. – 475 с. 5. С.А. Горелов Машины и оборудование для сооружения газонефтепроводов. Уч. пособие.– М.: РГУ нефти и газа им. И.М. Губкина, 2000. – 122 с. 6. Лукьянов В.Г. Технология проведения горно-разведочных выработок: учебник / В.Г. Лукьянов, А.В. Панкратов, В.А. Шмурыгин; Томский политехнический университет. – Томск: Изд-во Томского политехнического ун-та, 2011. – 550 с. Дополнительная: 1. Каталог машин для строительства трубопроводов. Изд. СКБ «Газ-строймашина», 1992. 2. Александров М.П. Грузоподъёмные машины. – М.: Высшая школа. 3. Домбровский Н.Г., Гальперин М.И. Строительные машины. Часть I–III. – М.: Высшая школа, 1986. 4. Горнопроходческие машины и комплексы: Учеб. Для вузов/Л.Г. Грабчак, В.И. Несмотряев, В.И. Шендеров, Б.Н. Кузовлев. – М.: Недра, 1990. – 336 с. 5. Машины для земляных работ / Д.П. Волков, В.Я. Крикун, П.Е. Тотолин и др. – М.: Машиностроение, 1992. – 448 с. 6. Машины для земляных работ / Н.Г. Гаркази, В.И. Арипченко, В.В. Карпов и др. – М.: Высшая школа, 1992. – 335 с. 7. Шмурыгин В.А. Проведение горноразведочных выработок: учебное пособие / В.А. Шмурыгин; Томский политехнический университет. – Томск: Изд-во Томского политехнического ун-та, 2012. – 207 с. 8. Интернет-ресурсы. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||