курсовая акрос 585. курсовая фоменко. Введение Назначение, устройство и работа

Скачать 319.75 Kb. Скачать 319.75 Kb.

|

|

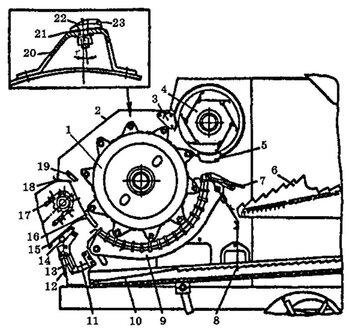

Содержание Введение……………………………………………………………………… 2-3 1 Назначение, устройство и работа…………………………………………. 1.1 Двигатель………………………………………………………………… 1.2 КПП………………………………………………………………………. 1.3 Молотильно-сипорирующее устройство .…………………………….. 1.4 Бункер …………………………………………………………………… 1.5 Гидросистема ……………………………………………………………. 2 Регулировки ………………………………………………………………… 2.1 Проводимые регулировки и описание ………………………………….. 2.2 Возможные неисправности ……………………………………………... 3 Охрана труда и техники безопасности ……………………………………. 4 Пожарная безопасность ……………………………………………………. Заключение …………………………………………………………………… Список источников и литературы…………………………………………… . ВВЕДЕНИЕ Сельскохозяйственная отрасль включает в себя большое количество подразделов, среди которых важное место занимает земледелие. Именно здесь и работает самая сложная сельскохозяйственная машина – зерноуборочный комбайн. Одной из основных задач сельского хозяйства является производство зерна, которое относится к числу трудоемких и сложных производств. Механизация процессов производства зерна облегчает труд работников сельского хозяйства, особенно при уборке зерновых колосовых культур. Уборка зерновых культур — главная и первостепенная операция в производстве зерна. Сроки уборки сельскохозяйственных культур определяются биологическими особенностями культуры, характером почвогрунтов и погодными условиями. Проводить уборку необходимо своевременно, что позволит собрать урожай с наименьшими потерями. Зерноуборочная техника помогает в нужный момент быстро убрать урожай. Прототип современных зерноуборочных комбайнов был создан в XIX в. В 1868 г. в России агроном А. Р. Власенко построил и применил зерноуборочный комбайн, названный им «конной зерно-уборкой на корню». С появлением тракторной тяги, заменившей конную, зерноуборочные комбайны получили дальнейшее развитие. С появлением зерновой техники уборка колосовых культур упростилась. За один проход по полю комбайн полностью осуществлял все уборочные операции, такие как: срезание стеблей, обмолот, очистку зерна и сбор пожнивных остатков. Темой курсовой работы была выбрана: Устройство, назначение и работа молотильного аппарата комбайна Ростсельмаш АКРОС 585 Цель работы: подробно изучить устройство, технологические процессы работы, особенности конструкций, органов управления и регулировок комбайна АКРОС 585 Задачи – изучение устройства и основных механизмов комбайна АКРОС585 При написании курсовой работы использовались труды Воронова Ю.И., Ковалева Л.Н., Устинова А.Н. Сельскохозяйственные машины; Рыбалко А.Г Зерноуборочный комбайн «АКРОС 585» и его модификации; Стефанского В.В., Эксплуатация комбайнов «АКРОС» 1 Назначение, устройство и работа Основная сфера использования Акрос 585 – уборка зерновых и мелко семенных сельскохозяйственных растений и последующая переработка соломенной массы для применения в животноводческих целях. Максимальные показатели эффективности машина демонстрирует на полях с значительной и средней урожайностью. Двигатель Комбайн Acros 585 оснащается дизельными агрегатами Cummins 6LTAA. Сборка моторов для отечественных комбайнов осуществляется в Китае (разработчиком продукт является британский бренд). Лицензионные двигатели для машин Акрос опять же выпускаются на российских предприятиях. Характеристики двигателя Cummins 6LTAA: Cummins 6LTAA оборудован турбонаддувом, системой Common Rail и механическим ТНВД. Конструкция мотора отличается повышенной надежностью (применяются поршни со стальной короной). Запас крутящего момента составляет 20%. Агрегат демонстрирует высокую топливную экономичность (уровень потребления топлива снижен на 15%). Общие характеристики двигателя рабочий объем – 8,9 л; номинальная мощность – 300 л.с.; количество цилиндров – 6 (рядное расположение); диаметр цилиндра – 114 мм; удельный расход топлива – 206 г/кВт в час (примерно 2,2 л/т). Комбайн оснащается топливным баком емкостью 540 л, позволяющим работать без дополнительной заправки 15 часов. опять же Acros 585 РСМ 142 может комплектоваться отечественным мотором ЯМЗ (мощность – 280 л.с.) Коробка переменных передач На комбайнах АКРОС 585 устанавливалась не привычная нам КПП, а коробка диапазонов скоростей, с тремя режимами движения: Для уборки на полях с уклоном от 4 до 8 градусов. Для уборки на полях с уклоном от 0 до 4 градусов. Транспортное движение с порожним бункером. Коробка диапазонов позволяет развивать скорость при уборке от 0 до 10 км/ч, а скорость в транспортном режиме до 20 км/ч. Все машины «АКРОС 585» в отличии от модели предшественника оснащались коробкой диапазонов только с гидроприводом. Размещалась коробка на балке ведущего моста и предназначалась для изменения режимов движения и скорости комбайна. Основные элементы: разборный корпус; валы на подшипниках, первичный и промежуточные. Включение одной из трех передач происходит с помощью подвижных зубчатых колес расположенных на валах. Молотильно-сипорирующее устройство За конструкцией молотильные аппараты разделяют на бильные, штифтовые и комбинированные. Бильные бывают одно - и двухбарабанные, а штифтовые - однобарабанные. В комбинированных молотильных аппаратах - первый барабан штифтовой, а второй бильный. Штифтовые аппараты устанавливают в поперечном направлении к продольной оси молотилки, а бильные - как в поперечном направлении, так и в осевом (Аксиально-роторные). Молотильно-сепарирующее устройство комбайна состоит из барабана 1 (рис.1) и решетчатого подбарабанья (деки) 9 и механизмов привода. Барабан представляет собой ротор диаметром 700 мм и длиной 1485 мм. На валу ротора смонтированы диски, к которым присоединено десять планок-подбичников 20. На планках-подбичниках закреплены стальные рифлёные бичи 23. Половина бичей имеет правое направление рифлей, а остальные - левое. Бичи правого и левого направлений устанавливают на барабане поочередно. Это способствует равномерному распределению хлебной массы по поверхности подбарабанья. Вал барабана установлен на двух подшипниках и вращается при работе. Приводится он в движение от вала отбойного битера гидрофицированным вариатором (рис.2). Подбарабанье 9 молотильного аппарата неподвижное, решетчатое, односекционное прутково-планчатое и состоит из боковой и поперечных планок с отверстиями. В эти отверстия установлены прутики, которые образуют решетчатую поверхность. Подбарабанье подвешено к боковой молотилке с помощью подвесок и двуплечих рычагов так, что расстояние между бичами барабана и планками подбарабанья на входе больше, а к выходу уменьшается. Оно охватывает снизу барабан по дуге в 126В задней части подбарабанья закреплена пальцевая решетка 7. Во время работы молотильного аппарата барабан 1, вращаясь с большой скоростью, бичами 23 ударяет по хлебной массе и протягивает ее в зазоре между барабаном и подбарабаньем, таким образом, происходит обмолот. При этом зерно отрывается и выдавливается из колоса, приобретая возможность свободно перемещаться в потоке хлебной массы независимо от материнского растения, в том числе выделяться (сепарироваться) из совокупности движущихся стеблей. В результате обмолота однородная хлебная масса преобразуется в смесь из трех составных частей: соломы, половы и зерна. Солома — это стебли обмолоченных растений, полова — измельченные части стеблей, листьев, соцветий и колосков. Зерно представляет собой целые и травмированные зерновки. Смесь зерна и половы называют Мелким зерновым ворохом; смесь зерна, половы и соломы — Грубым. Скорость движения хлебной массы в зазоре между барабаном и подбарабаньем меньше, чем скорость бичей, а потому хлебная масса поддается многократным их ударам и хорошо перетирается. Обмолоченное зерно вместе с мелкими примесями просыпается сквозь решетку подбарабанья 9 и попадает на стряхивающую доску 10, а грубый ворох (солома) с незначительной частью свободного зерна подается к отбойному битеру 4, который направляет его на соломотряс 6. Поскольку качество работы молотильного аппарата зависит от частоты ударов бичей по хлебной массе, то регулируют частоту вращения барабана. Это обеспечивается гидрофицированным вариатором. При подаче масла под давлением к гидроцилиндру вариатора его плунжер смещается вправо и перемещает обойму и подвижный диск шкива. Рис. 1. Молотильный аппарат комбайна :  1 - барабан; 2 - крышка; 3 - отсекатель воздушного потока; 4 - отбойный битер; 5, 16 и 19 - щитки; 6 - соломотряс; 7 - пальцевая решетка; 8 - полотняный передник; 9 - подбарабанье; 10 - встряхивающая доска очистки; 11 - камера камнеуловителя; 12 - рукоятка; 13 - откидная крышка; 14 - труба с роликами;15 - переходный щиток; 17 - плавающий транспортер; 18 – прорезиненный ремень; 20 - Планка-подбичник; 21 - регулировочная пластина; 22 - болт; 23 - бичи 1 - барабан; 2 - крышка; 3 - отсекатель воздушного потока; 4 - отбойный битер; 5, 16 и 19 - щитки; 6 - соломотряс; 7 - пальцевая решетка; 8 - полотняный передник; 9 - подбарабанье; 10 - встряхивающая доска очистки; 11 - камера камнеуловителя; 12 - рукоятка; 13 - откидная крышка; 14 - труба с роликами;15 - переходный щиток; 17 - плавающий транспортер; 18 – прорезиненный ремень; 20 - Планка-подбичник; 21 - регулировочная пластина; 22 - болт; 23 - бичиКлиновидный ремень вытесняется из русла и переходит на больший диаметр шкива. Усилие от ремня передается на диски шкива барабана, и ремень раздвигает диски, сжимая пружину, и занимает меньший его рабочий диаметр. Если уменьшают частоту вращения барабана, то с помощью рычага гидрораспределителя соединяют гидроцилиндр со сливной магистралью гидросистемы. Частоту вращения барабана контролируют за цифровым указателем на щитке приборов. На валу барабана смонтирована кулачковая муфта, которая обеспечивает автоматическое натяжение ремня. Частоту вращения барабана комбайна изменяют в пределах от 465 до 1013 об/мин.  Рис.2. Ременная передача от вала отбойного битера к гидрофицированному вариатору молотильного барабана Если на комбайне установлен понижающий редуктор или специальный цепной повод с переменными звездочками, то частоту вращения регулируют от 210 до 420 об/мин. Зазор между барабаном и подбарабаньем регулируют электромеханическим способом, клавишным переключателем из кабины комбайнера. Он должен обеспечить максимальный вымолот и минимальное повреждение, измельчение зерна. Если зазор малый, то лучше происходит обмолот, однако увеличивается повреждение зерна и значительно перетирается и измельчается солома. При большом зазоре не все зерно вымолачивается из колосков. Качество работы молотильного аппарата зависит также от подачи хлебной массы. Увеличение подачи приводит к повышению количества недостаточно обмолоченного и значительных потерь свободного зерна. Зазоры между бичами барабана и подбарабаньем находятся в пределах 14-55 мм на входе и 2-43 мм на выходе. Их регулируют электромотором-редуктором с помощью включателя. Для сбора зерновых культур устанавливают зазоры на входе 14-16 мм, а на выходе - 3-5 мм. Зазоры можно корректировать изменением длины передних и задних подвесок подбарабанья (рис.3). Контролируют зазоры через люки в боковинах корпуса молотилки.  Подбарабанье вид снизу Бункер Объём зернового бункера – 9 000 литров, разгружается со скоростью 90 л/сек. Стоит отметить, что на скорость выгрузки не влияет влажность зерна. Гидропульсаторы, установленные на дне бункера. Позволяют работать с зерном, влажность которого достигает 35%. Разгрузочный шнек рассчитан на заполнение любого вида грузового транспорта. Здесь оптимально сочетаются высота шнека и угол наклона. Чтобы минимизировать забивание шнеков, используется запатентованная предприятием система SMART LAUNCH. Суть работы этой системы сводится к последовательному включению продольных и разгрузочных шнеков, что обеспечивает порционную отгрузку зерна. Кроме того, во время работы разгрузочного шнека можно отключать привод молотилки, что даёт дополнительную экономию топлива. Гидросистема Принцип действия гидросистемы. Основная гидросистема предназначена для выполнения двенадцати операций: подъема и опускания жатки, горизонтального и вертикального перемещения мотовила, прокрутки наклонной камеры, включения и выключения привода молотилки, привода выгрузных шнеков, поворота выгрузного наклонного шнека, изменения частоты вращения мотовила и молотильного барабана, включения вибраторов для активизации выгрузки зерна из бункера и управления копнителем. В комбайнах с механическим приводом ходовой части скорость движения комбайна изменяют в пределах диапазона вариатора с помощью основной гидросистемы. В системе существуют четыре вида потока рабочей жидкости: подачи в насос; нагнетания от насоса; управления слива. Они распределяются следующим образом. При работающем двигателе все золотники распределителей находятся в нейтральном положении. Насос забирает из бака рабочую жидкость потоком подачи и направляет в гидросистему поток нагнетания, который через переливной канал попадает потоком слива в бак. Переливной канал открыт для слива потока только при наличии потоков управления. Последние образуются тогда, когда часть потока нагнетания проходит через дроссельное отверстие клапана (клапан с электромагнитным управлением открыт). Сливной поток управления поступает в бак. При перемещении любого золотника распределителя с механическим управлением или золотника распределителя копнителя поток управления исчезает, так как в одном из распределителей перекрывается канал управления. Переливной канал в клапане закрывается. Поток слива исчезает, а поток нагнетания направляется в полость включенного рабочего органа, из которого потоком попадает в бак. С включением любой секции электрогидравлических распределителей поток управления исчезает, так как одновременно включается клапан, перекрывающий поток управления. Далее происходит то же самое, что и при перемещении золотника. Поток нагнетания поступает в полость включенного рабочего органа, из которого уже потоком сливается в бак. Бак (резервуар) основной системы устанавливают на передней стенке бункера. Его вместимость (25 л) рассчитана так, чтобы после заполнения до уровня верхней метки при опущенных жатке и мотовиле система работала без выплескивания жидкости через сапун. При полном их подъеме расход масла максимальный. Резервуар состоит из корпуса сварной конструкции, в передней части которого размещают стекло указателя уровня масла с верхней меткой. Для поддержания постоянного атмосферного давления при изменении уровня масла во время работы гидросистемы в баке монтируют сапун. Через его фильтроэлементы проходит воздух, очищаясь от пыли. В нижней части корпуса вваривают наконечники для соединения их к всасывающей магистрали основной гидросистемы и рулевого управления. Филыр включает корпус с закрепленными на нем наконечником, клапаном в сборе и клапаном-сигнализатором. Масло из сливной магистрали поступает в корпус фильтра, проходит через фильтрующий элемент, клапан и сливается в резервуар. При чрезмерном загрязнении фильтрующего элемента и когда давление в магистрали достигает 0,25 МПа (например, пуск в холодную погоду), все масло или его часть без фильтрации направляется в резервуар через клапан-сигнализатор. В кабине начинают действовать звуковой и световой сигналы. Масло сливается из бака через штуцер, при откручивании которого шарик открывает сливное отверстие. Чтобы заменить или очистить фильтрующии элемент, следует вернуть болты и снять крышку. НШ-32-3 нагнетает рабочую жидкость в основой гидросистеме комбайна. Его крепят на фланце корпуса привода, Н котором располагают детали привода. Корпус монтируют на двигателе с возможностью вращения вокруг оси. Вал, установленный на подшипниках в корпусе, с одной стороны соединяют с валом насоса, а с другой -с приводным шкивом. Последний приводится в действие через два клиновых ремня от шкива, размещенного на носке крленчатого вала. Ремни натягивают поворотом корпуса привода. Техническое обслуживание привода насоса заключается в смазке подшипника через 120 ч работы. Номинальное давление на выходе из насоса составляет 16 МПа, объемная подача -55,6 л/мин. Направление вращения ведущего вала — правое. Рабочая жидкость в насосе нагнетается с помощью вед щей и ведомой шестерен находящихся внутри корпуса Ведущий вал насоса уплотняют манжетами, которые фиксируют опорным и пружинным кольцами. Сопротивление в основной гидросистеме достигает предельных значений каждый раз когда цилиндры доходят до крайних положений, а также в процессе дросселирования потока через отверстие в нагнетающей магистрали.Предохранительно- переливной клапан служит для защиты системы от чрезмерного давления, возникающего между нагнетающей и сливной магистралями. Клапан размещают на раме моторной установки комбайна под передней площадкой обслуживания. Гидроклапан с электромагнитным управлением перекрывает поток управления при включении одной из секций электрогидравлических распределителей. Он состоит из корпуса, на наружную поверхность которого крепят катушку. Катушка закрыта гильзой и закреплена на корпусе шайбой и гайкой. Во внутреннюю часть корпуса монтируют якорь, в который вставляют иглу, толкатель и пружину, соединенные кольцами. Если золотники всех распределителей находятся в нейтральном положении, то при работающем двигателе в гидросистеме поток управления движется из предохранительно-переливного клапана во входной канал Б и далее через выходной канал А подается в распределитель с механическим управлением. С включением любого золотника электрогидравлических распределителей ток поступает в катушку. Якорь перемещается, и канал перекрывается иглой. Поток управления исчезает, а поток нагнетания направляется в полость рабочего органа. При выключенном золотнике электрогидрораспределителя ток в катушке отсутствует. Игла под давлением рабочей жидкости открывает канал для потока управления. Гидрораспределитель с механическим управлением предназначен Для управления следующими гидроцилиндрами: подъема и опускания жатки, вариатора мотовила, вертикального перемещения мотовила, горизонтального перемещения мотовила, механизма включения молотилки. Его крепят на раме моторной установки под кабиной. Он включает пять секций и две крышки, соединенные тремя болтами с гайками. Во втулку свободно вставляют клапан с резиновым уплотниным кольцом. Между буртиком клапана и этой втулкой помете а дистанционная шайба, предохраняющая резиновое уплотнильное кольцо от деформации при действии на клапан давления масла от гидроцилиндра. При нейтральном положении золотника клапан прижимается к седлу втулки пружиной, опирающейся на крестовину. В этом положении полости корпуса секции благодаря лыскам на золотнике соединяются с нагнетательным и сливным каналами распредели-теля. Перемещение клапана ограничивается упором поршня в торец резьбовой втулки. Однако это не препятствует проходу масла к потребителю (гидроцилиндру) или от него, так как в торце выполнены поперечные сквозные пазы. Необходимая герметичность золотника и резьбовых втулок достигается резиновыми уплотнительными кольцами. Для управления гидроцилиндрами наружные втулки запорных клапанов распределителя снабжены присоединительными отверстиями, в которые ввертывают штуцера маслопроводов от потребителей. Гайки болтов, соединяющих секции распределителя, необходимо затягивать с усилием, обеспечивающим герметичность в стыках секций. Нельзя допускать в тоже время заклинивание или тугое перемещение золотников в корпусах секций. Утечки масла в стыках секций при нормальной затяжке болтов указывают на наличие неровностей на плоскостях разъема корпусов. В данном случае необходимо заменить негодную секцию. Не следует чрезмерно завертывать болты с целью устранения утечки. Нагнетательные и сливные каналы при соединении секций между собой образуют общие каналы распределителя. В их стыках по плоскостям разъема секций монтируют уплотнительные кольца. Каждая секция представляет собой золотник с четырьмя канавками, которые образуют кольцевые полости, сообщающиеся со всеми магистральными каналами. В нагнетающем и сливных каналах эти полости увеличены за счет расточек. В распределителе применяют два типа золотников управлени Для управления исполнительными поршневыми цилиндрами горизотального перемещения мотовила и механизма включения молотилки используют золотники с двумя запорными клапанами, а в остальных случаях — с одним. В нейтральном положении золотнику, зафиксированного пружиной, канавки совмещены с магистральными каналами. Верхнее и нижнее его положения ограничены распорной втулкой и упорной шайбой, закрепленными на хвостовике золотника стопорным кольцом. Кольцевые полости сообщаются с полостями исполнительных цилиндров через запорные клапаны. В перемычке корпуса устанавливают поршень. Между ним и клапанами находится зазор. Распределитель работает следующим образом. При нейтральном положении золотников масло потока управления поступает через отверстие в канал и вытекает из распределителя через отверстие. Насос забирает из бака масло, которое через переливной канал предохранительно-переливного клапана снова сливается в бак. Включенный золотник запирает канал и одновременно открывает каналы, сообщающие нагнетательную и сливные магистрали корпуса распределителя с соответствующими полостями включаемых исполнительных цилиндров. При этом исчезает поток управления и закрывается переливной канал предохранительно-переливного клапана. Масло из магистрального канала направляется через верхний или нижний запорный клапан с отверстиями в исполнительный цилиндр. Поршень перемещается и открывает соответственно нижний или верхний запорный клапан. Через них масло поступает из цилиндра в нижний или верхний сливные магистральные каналы корпуса золотника. При выключении золотник автоматически самоустанавливается в нейтральном положении под действием пружины и ограничительных упоров. Гидро-распределители с электромагнитным управлением служат для управления гидроцилиндрами вариатора барабана — секция, поворота выгрузного шнека -секция, вибратора бункера – секция (трехсекционный) и для управления гидроцилиндрами прокрутки наклонной камеры и привода выгрузных шнеков (двухсекционный). На комбайнах «Дон-1200» с механическим приводом ходовой части вместо двухсекционного гидрораспределителя применяют трехсекционный (еще одну секцию добавляют для управления вариатором хода). 2.1 Проводимые регулировки и описание Регулировка молотильного аппаратаСкорость движения хлебной массы в пространстве между барабаном и подбарабаньем меньше, чем скорость бичей и штифтов. Поэтому хлебная масса подвергается многократным ударам и перетирающим воздействиям бичей и штифтов. Это способствует вымолачиванию зерна. Интенсивность вымолота зависит от скорости и числа ударов бичей, а также от размера зазоров. Поэтому оптимальный режим работы молотильного аппарата устанавливают, регулируя частоту вращения барабана и зазора а между бичами барабана и планками подбарабанья. А штифтовых молотильных аппаратов — изменяя частоту вращения и боковой зазор между штифтами барабана и подбарабанья. Частоту вращения барабана регулируют вариатором при включенной молотилки на малых оборотах двигателя. Вариатор комбайна «АКРОС 585» состоит из двух двухдисковых шкивов, охваченных клиновидным ремнем. (Приложение 5) Неподвижный диск ведущего шкива установлен на ступице шкива контрпривода молотилки. Подвижной диск связан болтом с обоймой, закрепленной на конце плунжера гидроцилиндра. Неподвижный диск ведомого шкива смонтирован на валу барабана. А подвижной диск — на ступице неподвижного диска. Диск может перемещаться вдоль оси ступицы. Для увеличения частоты вращения барабана комбайнер перемещает золотник гидро-распределителя так, чтобы масло из нагнетательной магистрали гидросистемы поступало в гидроцилиндр. Плунжер гидроцилиндра, а вместе с ним обойма и подвижной диск перемещаются вправо и выжимают ремень из ручья так, что он располагается на большем диаметре шкива. Одновременно ремень, преодолевая сопротивление пружины, раздвигает диски и ведомого шкива и перемещается на его меньший диаметр. Для того чтобы уменьшить частоту вращения барабана, перемещают золотник гидро-распределителя, соединяя полость гидроцилиндра с системой слива. Под действием пружины подвижной диск ведомого шкива выжимает ремень на больший диаметр. На ведущем шкиве ремень переходит на меньший диаметр, смещая подвижной диск и соединенный с ним плунжер. Частоту вращения барабана контролируют по показаниям на цифровом табло. Информация на который поступает от индуктивного датчика, смонтированного с правой стороны на валу барабана. На валу барабана смонтирована кулачковая муфта, обеспечивающая автоматическое натяжение ремня пропорционально передаваемой мощности. Частоту вращения барабана комбайна «АКРОС 585» изменяют от 517 до 954 мин-1. Для уборки различных культур комбайном рекомендуется следующая частота вращения (мин-1): ячмень, овес, рожь — 700...780, кукуруза на зерно —350...450,пшеница — 750...820, подсолнечник — 200...300, горох - 350...400, семенники трав - 650...860. Частоту вращения барабана устанавливают в зависимости от убираемой культуры, степени зрелости, влажности, сорта и других факторов. Регулируют частоту вращения барабана осторожно, так как при недостаточной частоте возрастает недомолот, а при повышенной — дробление и микроповреждение зерна. А также чрезмерное измельчение соломы. Для каждой культуры регулировка частоты вращения барабана дополняет регулировку зазоров, которая является основной для молотильного аппарата. Зазоры между бичами барабана и планками подбарабанья регулируют при помощи специального механизма, который у комбайна «АКРОС 585» снабжен торсионным валом. Подбарабанье с помощью подвесок прикреплено к валу. Рычаг, установленный на валу, соединен цепью с расположенным в кабине механизмом дистанционного регулирования зазоров. В зависимости от условий работы, убираемой культуры, ее состояния, времени суток регулируют зазоры, перемещая рычаг, который собачкой поворачивает храповик и вместе с ним вал с барабаном лебедки. При этом цепь наматывается на барабан, а подбарабанье поднимается. Для опускания подбарабанья нажимают на педаль и, придерживая рычаг, увеличивают зазор. Для экстренного опускания подбарабанья нажимают одновременно на кнопку и педаль. Зазор контролируют по шкале зазоров, нанесенной на лимбе. Периодически проводят установочную регулировку зазора. Для этого рычаг поднимают вверх до упора и совмещают деление шкалы со стрелкой. Затем, изменяя длину винтовых стяжек, добиваются, чтобы зазоры между планками и бичами в начале и конце подбарабанья были (18 ± 1) и (2 ± 1) мм. Зазоры для каждого бича проверяют через люки, поворачивая барабан вручную. Отрегулированное таким образом подбарабанье рычагом можно опускать и получать зазоры: на входе 18.60 мм, на выходе 2.58 мм. [6, с. 102] Двух барабанные комбайны снабжены двумя рычагами. Рычаг, расположенный в кабине, предназначен для регулировки зазоров первого молотильного аппарата. Рычагом, установленным на крыше молотилки, регулируют зазоры второго молотильного аппарата. Боковые зазоры между зубьями штифтового барабана и подбарабанья должны быть одинаковыми с обеих сторон зуба. Смещение барабана в сторону вызовет одновременно повышенное дробление и недомолот зерна. В таком случае следует сместить барабан в подшипниках так, чтобы зубья барабана расположились симметрично относительно рядов зубьев подбарабанья. Зазоры устанавливают такими, чтобы обеспечить минимальное дробление и максимальный вымолот зерна. При небольшом зазоре интенсивность обмолота больше. Однако увеличивается повреждение зерна и сильнее измельчается солома, что ухудшает качество работы очистки. При появлении недомолота зазоры постепенно уменьшают, пока не добьются полного вымолота. При этом следят за дроблением зерна. Если дробление возросло, увеличивают зазоры до появления признаков недомолота. Если таким приемом не удалось уменьшить повреждение зерна, снижают частоту вращения барабана. Зазоры увеличивают, а частоту вращения барабана снижают при уборке легко обмолачиваемых культур. При этом следят за тем, чтобы не было недомолота. На уборке трудно обмолачиваемых, влажных и засоренных хлебов, зазоры уменьшают, а частоту вращения барабана увеличивают в такой степени, чтобы не было повреждения зерна, но был хороший вымолот. Качество работы молотильного аппарата зависит от подачи хлебной массы. Увеличение подачи выше оптимальной приводит к резкому возрастанию недомолота и большим потерям свободным зерном, так как при перегрузке на соломотряс поступает больше зерна. Поэтому работать с перегрузкой нельзя. Из молотильного аппарата обмолоченная масса выбрасывается барабаном с большей скоростью. Чтобы она попала на начало соломотряса, необходимо уменьшить скорость полета соломы. Эту функцию выполняет отбойный битер. Лопасти битера захватывают обмолоченную массу и отбрасывают ее на переднюю часть соломотряса. Часть зерна из соломы просеивается сквозь пальцевую решетку, прикрепленную к задней планке подбарабанья и перекрывающую промежуток между подбарабаньем и клавишами соломотряса. передается к транспортеру. 2.2 Возможные неисправности Возможные неисправности молотильного устройства, соломотряса, очистки и способы их устранения. При перекосе подбарабанья относительно барабана молотильного устройства происходит дробление и недомолот зерна. Необходимо установить его так, чтобы зазоры между концами бичей барабана и планками подбарабанья были одинаковыми как с одной, так и с другой. При прокручивании барабана отдельные бичи задевают за планки подбарабанья. Причина - недостаточно закреплены бичи или повреждены планки. Подтянуть крепление бичей, устранить повреждение планок. Во время пробной работы молотильного устройства после его сборки приводной ремень пробуксовывает. В полевых условиях это приводит к забиванию молотильного устройства хлебной массой. Необходимо натянуть ремень так, чтобы при нажатии на рабочую ветвь с усилием 40 Н она прогибалась на 2...3 мм. На полных оборотах заметно биение шкивов вариатора молотильного устройства. Причина - чрезмерно натянут приводной ремень барабана. Необходимо ослабить натяжение ремня до полного устранения биения шкивов, но так, чтобы оно было в пределах оптимального. Перегреваются корпуса механизмов управления вариаторов молотильного устройства комбайна. Причина - сильно натянут приводной ремень. Смазать подшипники и отрегулировать натяжение ремня. Пробуксовывает приводной ремень соломотряса. В полевых условиях это приводит к накоплению соломы на клавишах соломотряса и к его забиванию. Натянуть ремень привода ведущего вала соломотряса так, чтобы при нажатии с 12 усилием 40 Н на ведущую ветвь ремня она прогибалась на 14... 15 мм. Пробуксовывают ремни привода колебательного вала и вентилятора очистки. Во время уборки хлебов очистка постоянно забивается мелким ворохом. Необходимо проверить состояние ремней и их натяжение. Если на них попало масло, то удалить его тряпкой, смоченной бензином, затем отрегулировать натяжение ремня так, чтобы прогиб верхней ветви ремня привода вентилятора составлял 14... 17 мм. 3 Охрана труда и техника безопасности Ремонт и техническое обслуживание машин производятся в предназначенных для этого местах, оборудованных устройствами, необходимыми для выполнения установленных работ (эстакадой, осмотровой канавой, подъёмником, поворотным стендом и т.д.), а также приборами приспособлениями, инструментами и инвентарём. Выполнять операции ремонта и технического обслуживания при работающем двигателе не разрешается. При направлении машины на ремонт или техническое обслуживание, она должна быть вымыта, очищена от снега и грязи Под колёса ставим упоры. Инструменты и приспособления для ремонта и ТО должны быть исправными и соответствовать своему назначению. Пользоваться неисправными приспособлениями и инструментами запрещается. К работе допускаются лица, имеющие специальную подготовку по устройству и правилам работы на комбайне и удостоверение на право управления комбайном, а также прошедшие инструктаж по техники безопасности. Проводя ремонт под жаткой следует разместить на гидроцилиндрах подъема жатки предохранительные упоры. 4 Пожарная безопасность Противопожарные требования при работе на комбайне 5.1. На каждом комбайне должны быть исправный огнетушитель, две лопаты и две швабры. Выпускной коллектор двигателя должен быть огражден металлическим щитом или сеткой (с ячейками 2 мм в свету) от соломистых частиц. 5.2. На клеммах переходных колодок генератора, аккумулятора, стартера и других электрических устройств должны быть изолирующие колпачки. 5.3. Для снятия электростатических зарядов с комбайна необходимо надежно закрепить заземляющую цепь на балке моста ведущих колес на свободное отверстие у трафарета «заземлить». 5.4. Нужно следить за тем, чтобы топливо, вытекающее из дренажных трубок, не попадало на детали комбайна. 5.5. Засорившиеся топливопроводы следует очищать только при остывшем двигателе после перекрытия подачи топлива. 5.6. При необходимости длительного ремонта нужно вывести комбайн из хлебного массива на расстояние не менее 30 м. 5.7. Топливные баки следует заправлять на пахоте или на дороге при заглушенном двигателе при помощи заправочного агрегата. 5.8. Топливосмазочные материалы для комбайнов нужно хранить в закрытой таре на расстоянии не менее 100 м от хлебных массивов, токов, скирд. Место хранения должно быть опахано полосой не менее 4 м. 5.9. Нужно систематически проверять соединение коллектора с головкой двигателя, выпускной трубы с коллектором. 5.10. Нужно следить за исправностью искрогасителя и провода к искровой свече зажигания пускового двигателя. 5.11. Нельзя допускать перегрева двигателя. 5.12. Запрещается курить на комбайнах и на убираемых загонах (для курения отводится специальное место). 5.13. Воспламенившиеся нефтепродукты нужно тушить огнетушителем, забрасывать землей, забивать шваброй. 5.14. В одежде, пропитанной нефтепродуктами, нельзя подходить к открытому огню. 5.15. Нужно систематически проверять быстровращающиеся валы (барабана, битеров и других рабочих органов), чтобы выяснить, не намоталась ли на них солома и не возникает ли зона опасного трения. Намотавшуюся на валы солому нужно немедленно удалять. 5.15. Нужно систематически наблюдать за комбайном и окружающей его зоной, чтобы быть уверенным в отсутствии какой-либо пожарной опасности. ЗАКЛЮЧЕНИЕВ данной работе была описана технология выполнения работ по техническому обслуживанию мотовила жатки зерноуборочного комбайна «АКРОС 585», выполняемых как при подготовке комбайна к уборочной кампании, так и во время её проведения. Представлены приемы и последовательность выполнения технологических операций, необходимый инструмент, приспособления и материалы для проведения технического обслуживания. Приводятся возможные неисправности мотовила и способы их устранения, даны рекомендации по регулировке для различных условий уборки. При выполнении данной работы, я использовал данными, полученные мной из различных справочников и технической литературы, что существенно повысило мой образовательный уровень в области устройства, технического обслуживания и ремонта сельскохозяйственных техники. Окончательно убедился в необходимости их применения при выполнении работ по ремонту и техническому обслуживанию узлов и агрегатов различных сельскохозяйственных машин. В результате выполнения работы осознал важность труда мастера-наладчика, его неоценимый вклад в общий процесс производства сельскохозяйственной продукции. Также закрепил знания технологии проведения работ по техническому обслуживанию машинно-тракторных агрегатов, полученные на теоретических занятиях, и в последующей своей профессиональной деятельности буду активно их применять и расширять. СПИСОК ЛИТЕРАТУРЫАкимов А,П.Справочная книга тракториста-машиниста / Акимов А.П., Лихачов В.А. – М.: Колос, 2018. – 350 с. Байтин В.М., Механизация и электрификация сельскохозяйственного производства / Байтин В.М. – М.: Колос, 2015. – 536 с. Воронов Ю.И., Сельскохозяйственные машины / Воронов Ю.И., Ковалев Л.Н., Устинов А.Н. – М.: Агропромиздат, 2018. – 256 с. Зерноуборочный комбайн «Дон-1500» и его модификации: Учебное пособие / Рыбалко А.Г., Дмитриенко В.И., Протасов А.А. и др. – Саратов, 2017. – 188 с. Стефанский В.В., Эксплуатация комбайнов «Дон» / Стефанский В.В. – М.: Росагропромиздат, 2018 – 94 с. Кленин Н. И., Егоров В. Г. Сельскохозяйственные и мелиоративные машины. - М.: Колос, 2003 Родичев В.А. Тракторы / В.А. Родичев– М.: Академия, 2016 Гельман Б.М., Москвин М.В. Сельскохозяйственные тракторы и автомобили. 1. Двигатели Москва.; Агропромиздат, 2016 Гладков Г.И., Тракторы. / Г.И.Гладков и др. Устройство и техническое обслуживание М.: Академия, 2016 В.М. Халанский, И.В. Горбачев «Сельскохозяйственные машины» М. «колос»2006г. https://referatbank.ru/referat/preview/52280/referat-zernouborochnyy-kombain.html https://otherreferats.allbest.ru/manufacture/00116718_0.html http://privetstudent.com/referaty/referaty-transport/2634-kombayn-don-1500.html https://diplom89.ru/diploms/diplomspr/1073-vkr-razrabotka-universalnogo-molotilnogo-ustrojstva-dlja-kombajna-don-1500 https://xn----itbachmidudk6msa.xn--p1ai/molotilnyj-apparat-kombajna-don.html Плюсы и минусыМодель «Акрос» 585 пользуется большим спросом среди российских и зарубежных фермеров. Вот основные преимущества данного комбайна: Сепарация зерна проходит с использованием современных технологий. Это обеспечивает высокую степень очистки, с минимальными повреждениями зерновых культур. Продольно-поперечное копирование рельефа. Такая система позволяет работать на полях со сложной геометрией и низкой урожайностью. Цельнометаллическая кабина, которая обеспечивает оператору необходимый уровень комфорта. Гидроусилитель руля, который делает машину более манёвренной и лёгкой в управлении. Высокая производительность при минимальном расходе топлива на пиковых нагрузках. Имеются у комбайна и недостатки. В частности, нарекания вызывает небольшая вместительность бункера и сравнительно небольшая мощность двигателя |