образец рамки для курсовой по сварке. Введение общая часть

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

СОДЕРЖАНИЕ: ВВЕДЕНИЕ…………………………………………………………………. …......4 1. ОБЩАЯ ЧАСТЬ……………………………………………………………...….6 1.1 Описание конструкции и анализ ее технологичности ………………............6 1.2 Обоснование выбора марки стали сварной конструкции………....................8 1.3 Технические условия на изготовление сварной конструкции…………..…12 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ……………………………………………….14 2.1 Выбор и обоснование заготовительных операций и оборудования………..14 2.2 Выбор и обоснование метода сварки………………………………………....21 2.3Выбор сварочных материалов………………………………………………...23 2.4 Выбор и расчет режимов сварки……………………………………….…….24 2.5 Выбор сварочного оборудования…………………………………….............26 2.6 Схема сборки и сварки изделия……………………………………………...29 2.6.1 Использование прихваток и рекомендации по их установке…………....32 2.6.2 Технологический процесс сборки и сварки……………………………....33 2.6.3 Проектирование сборочно-сварочной оснастки или выбор и описание установки… а) разработка схемы базирования и закрепления деталей сборочной единицы б) выбор и обоснование конструктивных элементов приспособления (установочных, зажимных, рамы и т.д.) в)разработка сборочного чертежа г)описание устройства и работы приспособления …………………………………………………………….34 2.7 Меры борьбы со сварочными деформациями 3.Заключение. Графическая часть 1.Общий вид и основные узлы сварной конструкции-1лист (формат А4) 2.Сборочно-сварочное приспособление – 1лист (формат А4) 5.Список использованн 1. Технологическая часть 1.1 Описание сварной конструкции Темой моего курсовой работы является технология изготовления тройника. Тройник предназначен для сборки конструкции, трубопроводных сетей. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами - соответственно типы сварных соединений труб с трубами или труб с фланцами. Сварка тройников применяется в монтажных условиях довольно редко. [4] При выполненин монтажных работ, предпочитаем использовать тройники из углеродистой стали. Если требуется, изделия из чёрной углеродистой стали покрывают цинком, чтобы на выходе получились ещё более высокие антикоррозионные характеристики. Тройники из нержавейки распространены более всего. У них отличные технологические характеристики. Исключительно устойчивы они к влиянию разных высокоагрессивных сред. Поэтому тройники из нержавейки используют в наиболее ответственных сегментах - трубопроводах атомной области и промсекторах, связанных с продуктами. Данные параметры дают возможность использовать переходные тройники в промсекторе, связанном с продуктами, и атомной сфере, где исключительные требования гигиены. Использование тройников из нержавейки не стоит использовать на трубопроводах, выполненных из углеродистой стали. Обусловлено это обстоятельство тем, что при отличных коррозионных характеристиках тройники из нержавейки смогут стоять на трубопроводе по времени долее, чем в итоге сам трубопровод. К тому же качество получаемых швов между нержавейкой и углеродистой обычно оставляет желать лучшего. 1.2. Материал сварной конструкции или изделия, технологическая свариваемость. Моя консрукция из стали 15Х25Т- это коррозионно-стойкая жаропрочная, трудносвариваемая сталь.

Используется для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации от —20 °С до 1100 °С. Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники, сталь ферритного класса. для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации от —20 °С до 1100 °С. Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Сталь склонна к хрупкости. [3] Нержавеющая сталь – это высоколегированная сталь, обладающая антикоррозийными свойствами. В состав ее входит большое содержание хрома (до 20%), который и выступает в роли легирующего элемента, а также другие элементы, чьей функцией является повышение стойкости стали к коррозии и придание ей особых физических свойств – к таким элементам относятся никель, марганец, молибден и титан. В результате получается металл, обладающий повышенной прочностью, который может быть использован в любых атмосферных условиях. Неудивительно, что применяется нержавейка практически во всех отраслях промышленности – от строительной до пищевой, а увидеть изделия из этого металла можно повсеместно. [1] Физические свойства материала 15Х25Т .

Механические свойства при Т=20oС материала 15Х25Т.

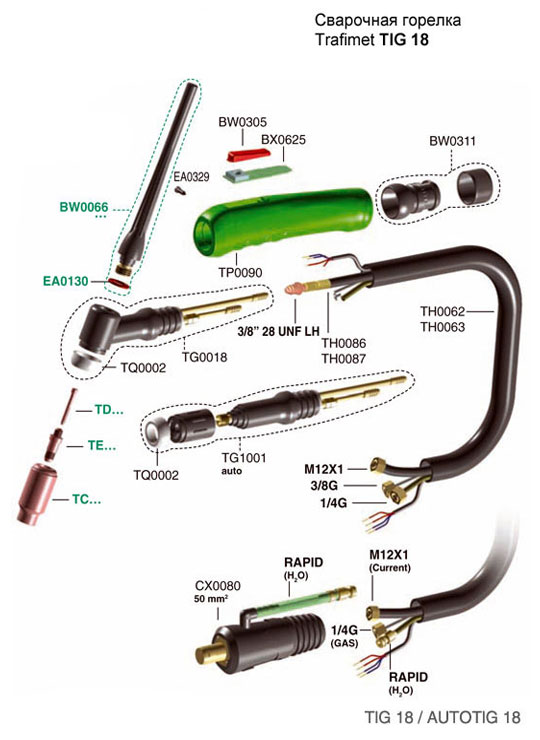

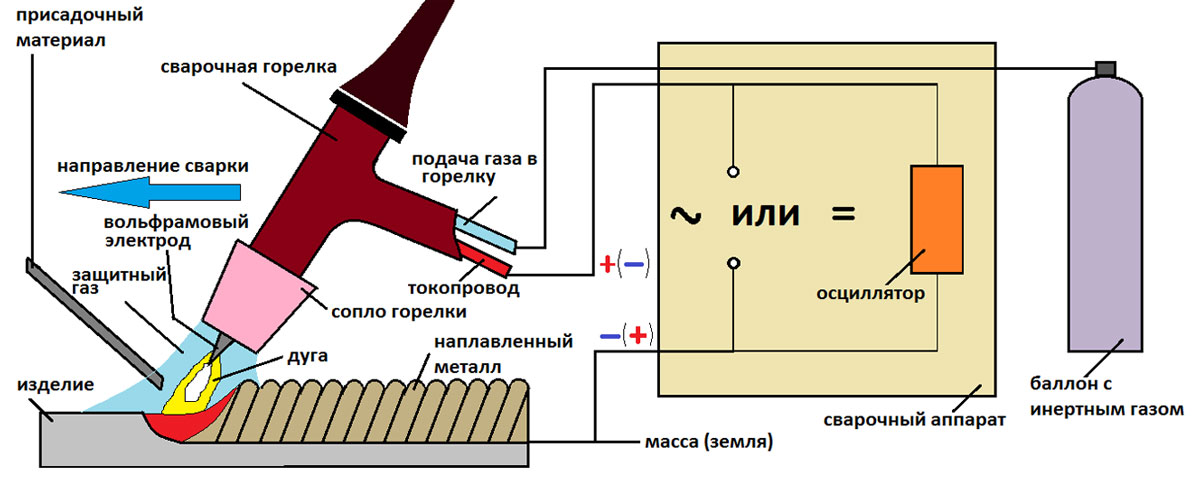

1.3. Выбор способа сварки, определение подготовительных работ Технологию сварки разрабатываем в зависимости от формы и размеров сварной конструкции, серийности производства и вида сварки. Выбор способа сварки производим с учетом толщины деталей вместе их соединения, типа и конструктивного оформления, протяженности и конфигурации, доступности и положения шва в пространстве, особенностей свариваемости, программы выпуска и т. д. При сварке тройника используем сварку в среде аргона. Технология во многом схожа с газовой сваркой и дуговой. В производстве таких сварочных операций применяются электрическая дуга и газовая среда (аргон). Электрическая дуга применяется для нагрева и плавки кромок свариваемого материала, а инертный газ аргон оберегает металл от действия примесей и прочих газов, плохо влияющих не свойства шва. Особые свойства нержавеющей стали требуют и разработки специальных технологий ее обработки. И одним из таких приемов стала сварка нержавейки аргоном, позволяющая добиться отменного качества сварного шва, не испортив при этом внешнего вида изделия – ведь, говоря о характеристиках нержавейки, многие потребители в числе первых называют привлекательный «экстерьер» изделий из нее. Аргонодуговая сварка изделий из нержавейки, как ручная, так и полуавтоматическая, является основным методом обработки данного металла. Защита зоны сварки и электрода аргоном позволяет преодолеть многие сложности, возникающие в процессе сварочных работ. Особенно часто этот метод применяется в том случае, если речь идет о сварке изделий из тонкой стали, а к качеству работ предъявляются повышенные требования – например, это касается сварки тонкостенных труб из нержавеющей стали, входящих в состав трубопроводов. [2] 1.4. Обоснование выбора сварочных материалов Главная проблема, которая может возникнуть при работе с изделиями из нержавеющих сталей – это то, что металл при проведении работ с ним может легко растрескаться. Кроме того, сварка нержавейки аргоном затрудняется и из-за других особых свойств, которыми обладает этот материал. Низкая теплопроводность нержавеющей стали – по этому параметру нержавейка отличается от низкоуглеродистых сталей почти в 2 раза. Это значит, что во время сварки температура в зоне нагрева достигает более высоких значений, и риск «проварить» металл насквозь очень велик. Для того чтобы избежать этого при работе с нержавейкой выбирается меньшая сила тока, чем при сварке обычных сталей – разница может достигать 20%. Повышенное линейное расширение и как следствие этого высокая литейная усадка. Эти два фактора существенно увеличивают риск деформации металла при проведении сварочных работ – вплоть до появления в свариваемом изделии трещин. Для того чтобы избежать этого, необходимо создавать достаточный зазор между элементами, подвергающимися сварке, особенно в том случае если толщина стали довольно велика. Повышенное электрическое сопротивление. Это свойство нержавейки приводит к тому, что электрод, изготовленный из высоколегированной стали, становится в процессе работы чересчур горячим, что негативно сказывается на качестве сварки. Минимизировать отрицательные последствия помогает использование для сварки нержавейки укороченных электродов (их длина не превышает 350 мм). При сварке изделий из нержавейки необходимо учитывать и еще одно свойство этого металла – при неправильном выборе температурного режима сварки он может потерять свои антикоррозийные качества. При нагревании металла до температуры выше 500 градусов С на его кромках образуются карбид хрома и карбид железа – и именно в месте их расположения на изделии из нержавейки может появиться коррозия. Для того чтобы исключить такую возможность, в технологию сварки нержавейки входит этап быстрого охлаждения металла. Делается это разными способами, в том числе и при помощи полива изделия водой. [2] Аргон, являясь более тяжелым, чем воздух, своей струей лучше защищает металл при сварке в нижнем положении. Растекаясь по поверхности свариваемого изделия, он защищает достаточно длительно довольно широкую и протяженную зону как расплавленного, так и нагретого при сварке металла. Низкий ионизационный потенциал аргона помогает получить превосходный профиль сварочного шва и сохранять хорошую и устойчивую дугу от начала до конца. В тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги . Для сварки сварной конструкции используем прутки маркой : CastoTig 45503 W (ER308) d=1,6мм  Низкоуглеродистый пруток для TIG-сварки и наплавки нержавейки типа 18.8 Особенности и преимущества Превосходная стойкость к внутрикристаллитной коррозии Высокопрочное соединение Хорошая стойкость к окислению при температуре до 800°C и хорошая коррозионная стойкость. [7] 1.5. Обоснование режимов сварки, расчет Режимы аргонодуговой сварки выбираются, исходя из условий сварки. А для того чтобы выбрать наиболее подходящий в том или ином случае режим, необходимо обращать внимание на несколько важных параметров. При аргонодуговой сварке применяют ток прямой полярности. Ток обратной полярности в данном случае не может считаться пригодным, так как он сопровождается следующими особенностями:

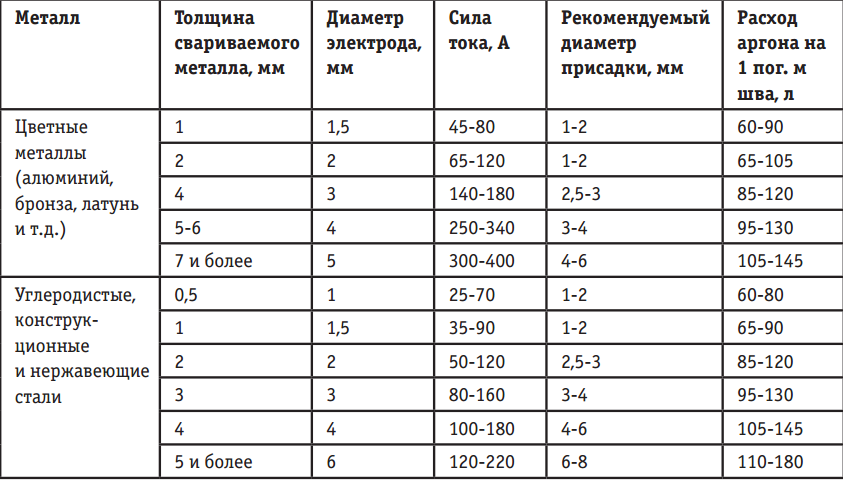

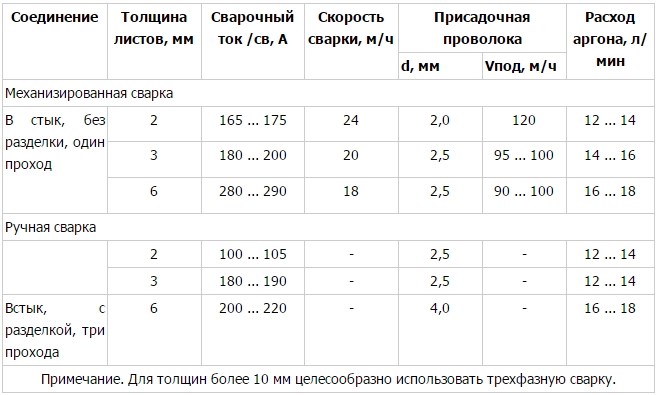

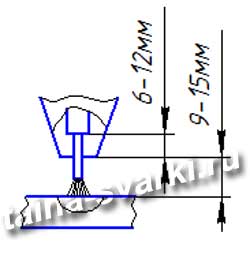

Что касается рода тока, то в большинстве случаев в аргонодуговой сварке используется постоянный ток. Величина сварочного тока при аргонодуговой сварке зависит от диаметра электрода, свариваемого металла, а также от рода и полярности тока. Точные значения сварочного тока приведены ниже в таб., которая приведена ниже. Т  аб. аб. Также по данной таблице можно узнать диаметр вольфрамового неплавящегося электрода. В нашем случае мы применим электроды диаметра 3-4 мм для построения шва в 3 прохода. Напряжение на дуге зависит от длины сварочной дуги. Для того чтобы сократить ширину шва до минимальных значений, увеличить глубину проплавления и гарантировать надежную защиту сварочной зоны газом, рекомендуется применять минимально возможную длину дуги при сварке. Идеальной считается дуга длиной от 1,5 до 3 мм – напряжение на дуге такой длины составляет 11-14 В. Выбор скорости сварки производится в каждом случае индивидуально – это делает сам сварщик, исходя из формы и размеров сварного шва, который получается в процессе сварки. Расход инертного газа зависит от того, какой металл подвергается сварке - существуют специальные нормативы расхода инертного газа для каждого конкретного металла. Количество газа, подготавливаемого для сварки, при этом необходимо подбирать таким образом, чтобы его хватило на весь процесс сварки, а его струя была достаточной для защиты всей сварной ванны. Определить примерный расход аргона в литрах за одну м  инуту можно по таб., которая приведена ниже: инуту можно по таб., которая приведена ниже:Таб. Диаметр присадочной проволоки зависит от толщины металла, силы сварочного тока и способа сварки. Его диаметр можно узнать по таб. 8 Расстояние между концом присадочного материала (электрода) и соплом горелки выбирается в зависимости от разновидности сварного соединения. При сварке стыковых соединений расстояние между концом электрода и соплом горелки должно составлять от 3 до 5 мм, а если речь идет о тавровых или угловых соединениях, то оно составляет от 5 до 8 мм. [5] 1.6. Выбор сварочного оборудования Сварочный аргонодуговой переносной инвертор BlueWeld Prestige Tig 182 AC/DC HF/lift с микропроцессорным управлением для сварки методом TIG и ММА постоянным и переменным током с двумя типами зажигания - TIG LIFT и высокочастотным безконтактным зажиганием. Аргонная сварка имеет регулировку спада сварочного тока, подачи газа после сварки, баланса переменного токаи возможность подключения устройства дистанционного управления. Prestige TIG 182 DC/AC имеет самодиагностику при включении. Так же имеется выбор между 2-х или 4-х режимом работы. Аргонная сварка работает при температурных колебаниях от -10 до +40 градусов. [9]   Сопла для сварки - предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла. Горелка - конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Дополнительные аксессуары - для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост - это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом. При сварке используют расходомеры поплавкового и дроссельного типа.  Расходомер поплавкового типа или ротаметр состоит из стеклянной трубки с внутренним коническим каналом. Трубка всегда должна быть расположена строго вертикально широким концом вверх. Внутри трубки находится свободно движущийся поплавок. Газ подводят к нижнему концу трубки и отводят от верхнего. При прохождении по ротаметру газ поднимает поплавок до тех пор, пока зазор между поплавком и стенкой трубки не достигнет такой величины, при которой напор струи газа уравновесит массу поплавка. Чем больше расход газа, тем выше поднимается поплавок. Каждый ротаметр имеет индивидуальный градуировочный график, на котором показана зависимость между делениями шкалы ротаметра и расходом воздуха. 2. Разработка технологии изготовления сварной конструкции 2.1. Техника и технология сварки Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала. Другими особенностями технологического процесса являются: Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва. Направленность движений - вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара. Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.  Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку. Скорость сварки - наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76. [6]  2.2. Операционно технологическая карта 2.3. Технический контроль качества и исправление брака Дефекты в сварных соединениях могут быть вызваны плохим качеством сварных материалов, неточной сборкой и подготовкой стыков под сварку, нарушением технологии сварки, низкой квалификацией сварщика и другими причинами. Задача контроля качества соединений - выявление возможных причин появления брака и его предупреждения. Работы по контролю качества сварочных работ проводят в три этапа: Предварительный контроль, проводимый до начала работ: Контроль в процессе сборки и сварки ( по операционный ). Контроль качества готовых сварных соединений. Предварительный контроль включает в себя: проверку квалификации сварщиков, дефектоскопистов и итр, руководящих работами по сборке, сварке и контролю. В процессе изготовления (пооперационной контроль) проверяют качество подготовки кромок и сборки, Режимы сварки, порядок выполнении швов, внешний вид шва, его геометрические размеры, за исправностью сварочной аппаратуры. Последнее контрольная операция - проверка качества сварки в готовом изделии: внешний осмотр и измерения сварных соединений, испытания на плотность, контроль ультразвуком, магнитные методы контроля. Проверка квалификации сварщика: квалификация сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифном - квалификационными справочниками, испытания сварщиков перед допускам к ответственным работам производят по правилам аттестации сварщиков и специалистов сварочного производства. Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы - поставщики вместе с партией металла необходимо произвести наружный осмотр установить механические свойства и химический состав металла. При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин и прочих дефектов. Предварительная проверка металла с целью обнаружения дефектов поверхности - необходимое и обязательная операция, благодаря которой можно предупредить применение некачественного металла при сварке изделия. Механическое свойства основного металла определяют испытаниями стандартных образцов на машинах для растяжения, песах и копрах в соответствии с ГОСТ 1497 - 73 металла методы испытания на растяжения. Контроль качества электрода. При сварке конструкции, в чертежах которых указан тип электрода, нельзя применять электрод, не имеющий сертификата. Электрод без сертификата проверяют на прочность покрытия и сварочные свойства определяют так же механические свойства металла шва и сварочного соединения выполненного электрода из проверяемой партией. Контроль заготовок. Перед поступлением заготовок на сборку проверяют чистоту поверхности металла, и габариты качества подготовки кромок. Контроль сборки: собранному контролируют: зазор между кромками, притупление и угол раскрытия для стыковых соединений: ширину нахлестки и зазор между местами для нахлесточных соединений. Контроль качества сварочного оборудования и приборов. Проверяют исправность контрольно - измерительных приборов, надежность контактов и изоляции правильность подключения сварочной дуги, исправность замкнутых устройств, электродержателя, сварочных горелок, редукторов, проводов. Контроль технологического процесса сварки: перед тем как преступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Не соблюдения порядка наложение швов может вызвать значительную деформацию. Метод контроля данной конструкции проводится визуально 100%. При помощи измерительного инструмента проверить размеры конструкции согласно чертежу. Проверить размер и форму сварочного шва. Внешний осмотр и замер размеров швов. Этот вид контроля является необходимым и наиболее распространенным при сварке. Внешний осмотрможет быть выполнен невооруженным глазом и с помощью увеличительного стекла. Перед внешним осмотром сварные швы должны быть тщательно очищены от шлака, а если необходимо, то и протравлены. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами и измерительными приборами непосредственно после сварки. Осматривать необходимо все без исключения сварные соединения. Внешний осмотр и измерение данных.[3] 3. Охрана труда и техника безопасности. Общие требования к безопасности при электросварочных работах. При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током, поражение зрения и открытой поверхности кожи лучами электрической дуги, ожоги от капель металла и шлака, отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке, ушибы, ранения и поражения от взрывов баллонов сжатого газа и при сварке сосудов из-под горючих веществ. Для обеспечения условий, предупреждающих указанные виды травматизма, следует выполнять следующие мероприятия. Защита от поражения электрическим током. При исправном состоянии оборудования и правильном выполнении сварочных работ возможность поражения током исключается. Однако в практике возможны поражения электрическим током вследствие неисправности сварочного оборудования или сети заземления, неправильного подключения сварочного оборудования к сети, неисправности электропроводки и неправильного ведения сварочных работ. Поражение от электрического тока происходит при прикосновении к токонесущим частям электропроводки и сварочной аппаратуры. Напряжение холостого хода источников питания дуги достигает 90 В, а при плазменно-дуговой резке - 200 В. Учитывая, что сопротивление человеческого организма в зависимости от его состояния (утомленность, состояние здоровья, влажность кожи) может изменяться в широких пределах (от 1000 до 20000 Ом), указанные выше напряжения являются очень опасными для жизни. Токи более 0,05 А могут вызвать тяжелые последствия и даже смерть. Во избежание поражения электрическим током необходимо соблюдать следующие условия. Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены. Заземление осуществляют медным проводом, один конец которого прикрепляют к корпусу источника питания дуги к специальному болту с надписью «Земля», а второй конец присоединяют к заземляющей шине. При наружных работах сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги. Присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за их исправным состоянием в процессе эксплуатации обязан электротехнический персонал. Сварщикам запрещается выполнять эти работы. Все сварочные провода должны иметь исправную изоляцию и соответствовать применяемым токам. Применение проводов с ветхой и растрепанной изоляцией категорически запрещается. Горение сварочной дуги сопровождается излучением видимых ослепительно ярких световых лучей и невидимых ультрафиолетовых и инфракрасных лучей. Для защиты зрения и кожи лица от световых и невидимых лучей дуги электросварщики и их подручные должны закрывать лицо щитком, маской или шлемом, в смотровое отверстие которых вставлено специальное стекло – светофильтр. При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки. Объем подаваемого свежего воздуха должен быть не менее 30 м8/ч. Без вентиляции сварка в закрытых резервуарах и конструкциях не разрешается. 4. Заключение В большинстве случаев трубопроводность (тройник) сваривается в среде аргона. Для сварки тройника разработал технологию и операционно-технологическую карту. Осуществил подбор сварочных материалов, обеспечивающих качественное соединение. Качество сварных соединений во многом зависит от выбора конструктивных элементов разделки кромок. Правильный выбор сварочного оборудования позволил осуществить качественный выбор режима, т к. скорость сварки необходимо согласовывать не только с силой тока, но и с расходом аргона. Выбор метода контроля и причины образования возможных дефектов позволит предотвратить их появление. 5.Список использованных источников 1. Веб-ресурс URL: http://elektrod-3g.ru/ 2. Веб-ресурс URL: https://ru.wikipedia.org/ 3. Степанов В.В. «Справочник сварщика», Машиностроение, Москва 1982 г. 4. Китаев А.М. «Сварочная книга сварщика». Москва машиностроение, 1985г. 5. Веб-ресурс URL: http://fx-commodities.ru/ 6. ОСТ 26-291-98 «Отраслевой стандарт». Сосуды и аппараты стальные сварные. Технические требования. Москва. 7.Думов С.И. Технология электрической сварки плавлением».-Учебник для машиностроительных техникумов. 8.Г. Г. Чернышов «Сварочное дело. Сварка и резка металлов» - М, 2013 9.Овчинников В. А. «Контроль качества, сварных соединений» - М, 2014 10. Веб-ресурс URL: http://electrodgroup.ru/ |