Схема сборки стабилизатора. СОВРЕМЕННЫЕ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ. 1. Выбор системы приспособления

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

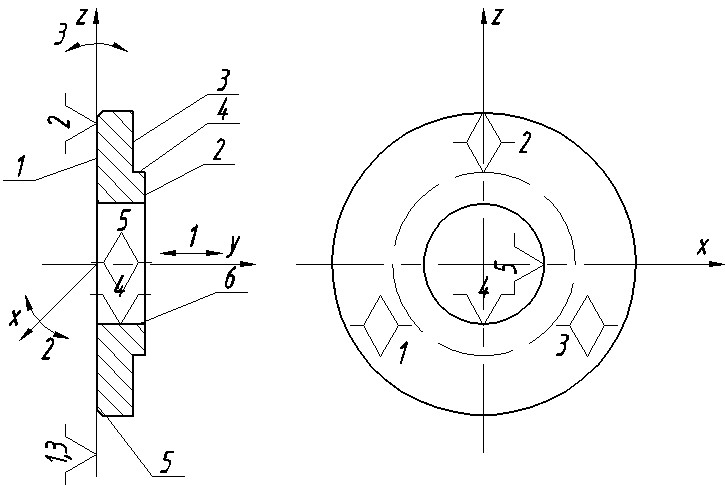

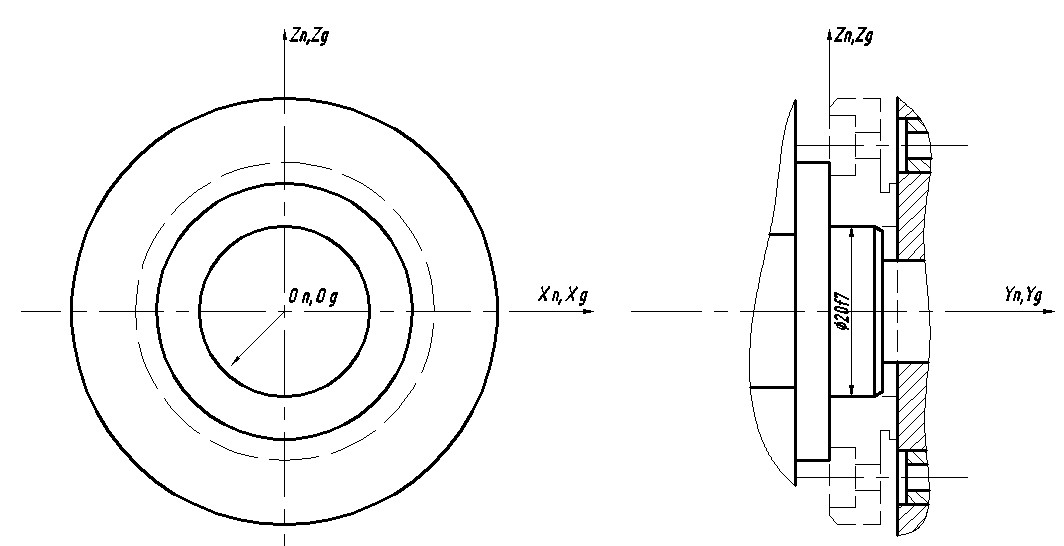

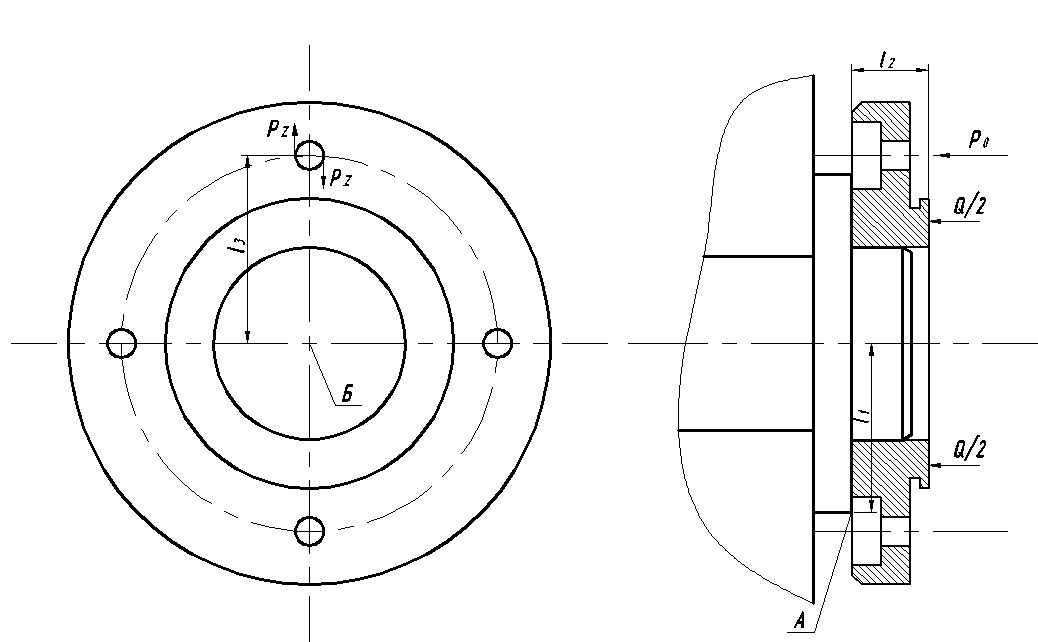

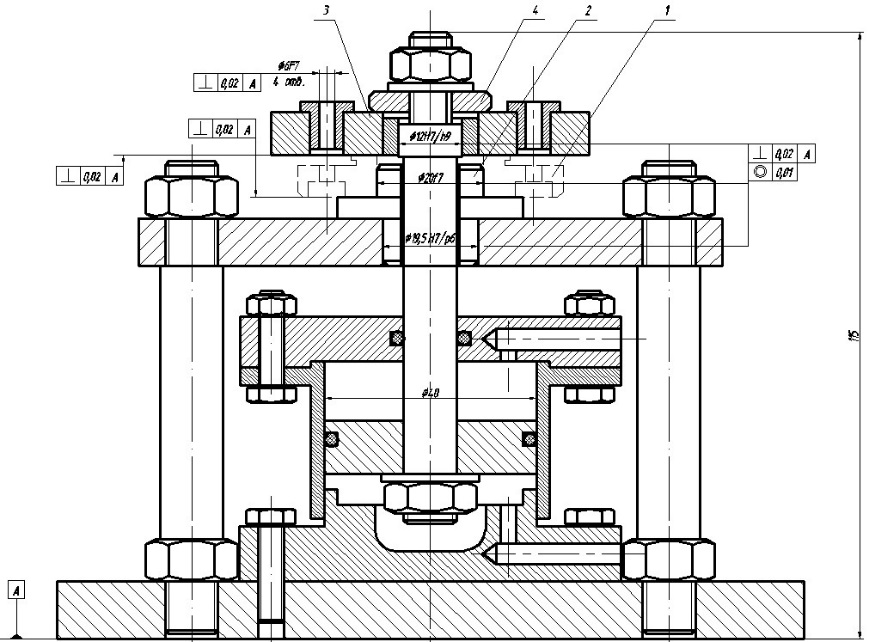

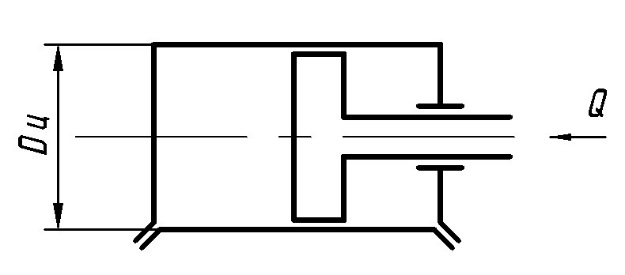

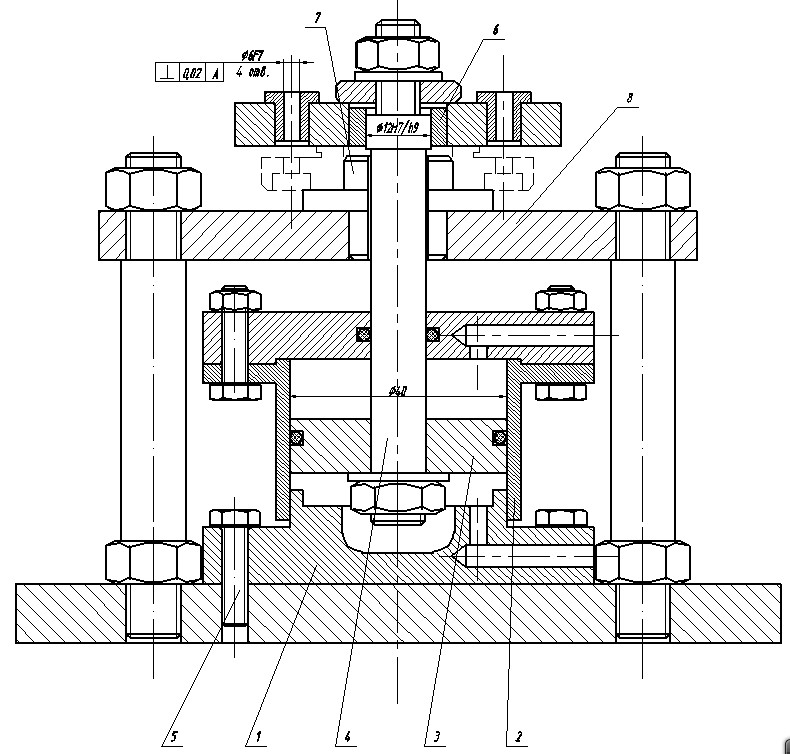

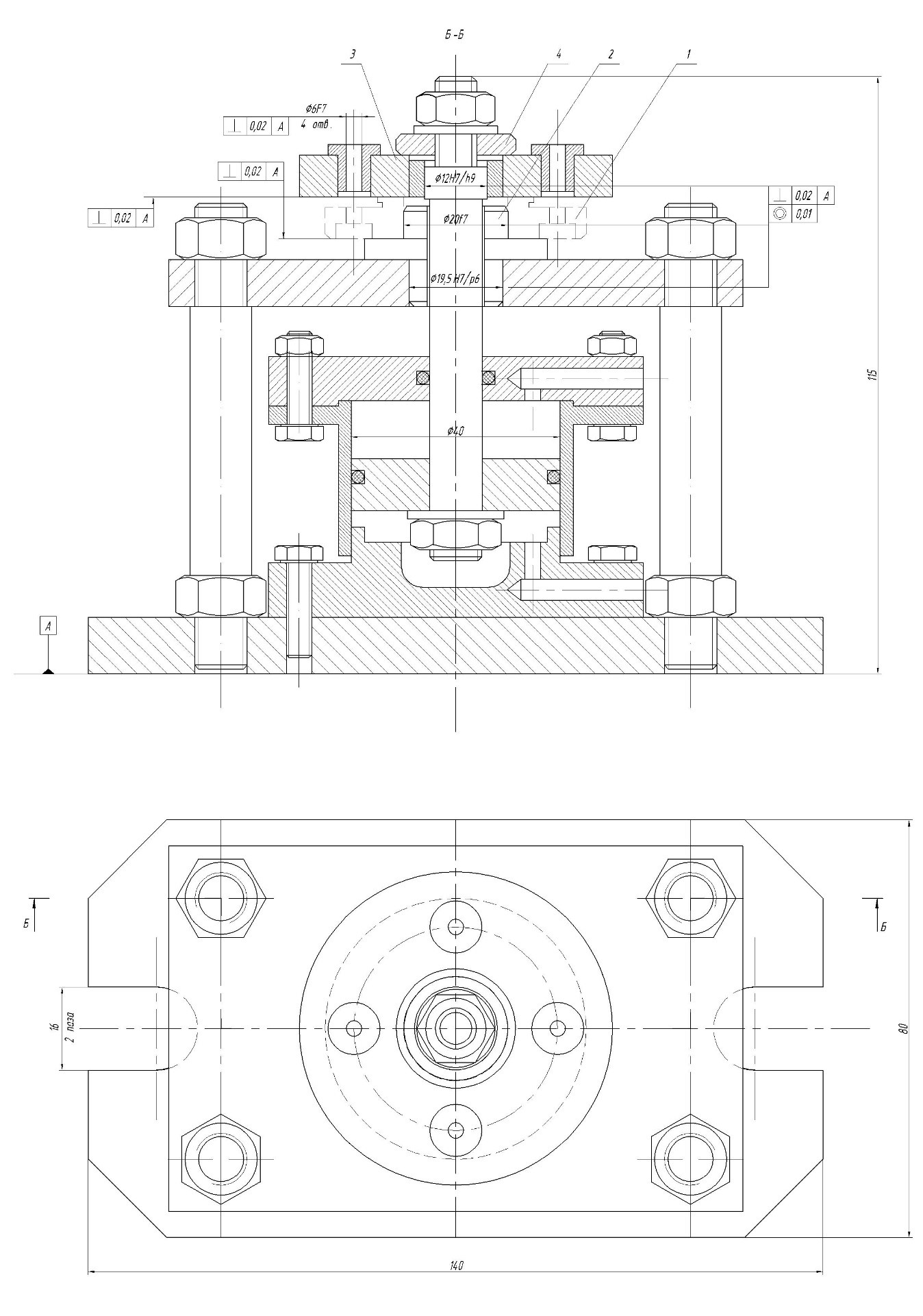

1. Выбор системы приспособления Система станочного приспособления определяется по зоне рентабельности, через коэффициент загрузки приспособления.  где: Тшт.к.-штучно-калькуляционное время выполнения технологической операции, в мин. Тшт=6 мин. Nоп - число повторений операций, соответствующее числу обрабатываемых деталей одного наименования в течение календарного периода времени (месяца, года). Nоп=10000шт./год. Fд - годовой (месячный)фонд времени работы приспособления (станка), Fд=3890ч. =233400 мин. Исходные данные позволяют установить, что станочное приспособление предназначено для оснащения нового технологического процесса. Тип производства, в условиях которого будет проводиться обработка - серийное. Количество деталей, обрабатываемое с одной наладки оборудования (размер партии) n = 80 шт. Следовательно  По ГОСТ 14.305-73 с таким коэффициентом загрузки целесообразно применять приспособления УНП. УНП - универсальное наладочное приспособление. К этой группе приспособлений относятся приспособления, состоящие из постоянной части и сменных наладок. С помощью УНП заготовка устанавливается с такой же точностью и быстротой, как и при использовании дорогостоящего специального приспособления, следовательно, УНП выполняет функции специального приспособления при меньших удельных затратах. 2. Разработка теоретической схемы базирования  Рис. 1 Теоретическая схема базирования Пронумеровав поверхности, которые могут быть приняты за технологические базы (рис. 1), видим, что имеем три плоские поверхности в виде колец (1, 2, 3) и три цилиндрические поверхности, две (4,5) наружных, а другая (6) внутренняя. Анализ поверхностей показывает, что наибольшую площадь контакта с установочными элементами могут иметь поверхности 1. Поэтому в качестве установочной базы принимаем поверхность 1. Эта база лишает заготовку 3х степеней свободы одного перемещения вдоль оси Y (опорная точка 1) и двух поворотов вокруг осей X и Z(опорные точки 2, 3). В качестве второй базовой поверхности выбираем поверхность цилиндрического отверстия 6, которая, имея  <1,может быть осей Z и X (опорные точки 4, 5). Таким образом, комплект баз состоит из двух базирующих поверхностей, которые лишают заготовку 5 степеней свободы. <1,может быть осей Z и X (опорные точки 4, 5). Таким образом, комплект баз состоит из двух базирующих поверхностей, которые лишают заготовку 5 степеней свободы.Выполняемая операция не требует лишения заготовки 6й степени свободы (поворота вокруг оси базового отверстия), поэтому выбираем неполную схему базирования, чем уменьшаем затраты на изготовление приспособления. 3. Выбор установочных элементов и разработка эскиза установки заготовки Так как выбранный комплект баз состоит из цилиндрической поверхности, перпендикулярной к ее оси плоскости. Так как цилиндрическая поверхность является двойной опорной базой и торцевая поверхность обработана, то для данного случая рекомендуется применять установочные элементы в виде: 1) палец с буртом или 2) палец + 3 опоры с плоской головкой. Выбираем палец с буртом, так как масса и габаритные размеры заготовки невелики. На рис. 2 показана установка заготовки на выбранный установочный элемент с указанием координатной системы установочного элемента Хn, On, Yn, Zn и координатной системы технологических баз заготовки Х9,O9,Y9,Z9. Буртик пальца имеет диаметр 34, что позволяет сверлу свободно выйти из детали при этом не повреждая оснастку. Палец имеет базирующую ножку, которая входит в отверстие плиты. Крепление пальца к корпусу производится винтами, через отверстия, которые сделаны в буртике. Диаметр пальца – 20f7.  Рис. 2 Конструкция установочных элементов и схема установки 4. Расчет погрешности обработки заготовки 1. Уравнение номиналов. A0 = A1 - А2 = 19,5 - 0 = 19,5 мм. 2. Уравнение допусков. Допуск на расстояние от оси заготовки до оси обрабатываемого отверстия задан  IT14/2 = ±0,31мм на диаметр – от оси ±0,155 мм, который обеспечивается работой всей технологической системы, для подсистемы "приспособление" рекомендуется брать (30-50)% от IT14/2 = ±0,31мм на диаметр – от оси ±0,155 мм, который обеспечивается работой всей технологической системы, для подсистемы "приспособление" рекомендуется брать (30-50)% от  , т.е. 0,5∙ , т.е. 0,5∙ =0,5∙0,155=0,0775 мм на диаметр 0,155, что соответствует 11 квалитету точности. Поэтому для звена =0,5∙0,155=0,0775 мм на диаметр 0,155, что соответствует 11 квалитету точности. Поэтому для звена  принимаем допуск по 9 квалитету - T принимаем допуск по 9 квалитету - T = 0,062 мм на диаметр 0,031 мм. = 0,062 мм на диаметр 0,031 мм.Для определения допуска на звено А2 необходимо брать допуски на диаметры сверла и кондукторной втулки. По справочнику "Допуски и посадки" диаметр сверла равен  , a размер кондукторной втулки - , a размер кондукторной втулки - Следовательно, допуск звена  - Т - Т = 0,058 мм. Тогда допуск замыкающего звена: = 0,058 мм. Тогда допуск замыкающего звена: = 0,031 + 0,058 = 0,089 мм. = 0,031 + 0,058 = 0,089 мм.Таким образом, 0,089 < 0,5 мм и погрешности обработки, связанные с приспособлением. 3. Координата середины поля допуска замыкающего звена равна  = 0, так как координаты составляющих звеньев также равны 0. = 0, так как координаты составляющих звеньев также равны 0.5. Разработка схемы действия сил и определение величины силы зажима заготовки. Согласно правил выбора направления силы Q силу зажима направляем перпендикулярно установочной базе, как имеющей наибольшую площадь контакта с установочным элементом - буртиком пальца.  Рис. 3 Схема действия сил для расчета силы зажима На рис. 3 приведена схема действия сил на заготовку. Из схемы видно, что осевая сила P0 действует на заготовку сверху вниз, стремясь опрокинуть ее относительно опорной точки буртика "А" (точка, где кончается контакт базового торца заготовки с установочным элементом). Момент Mкр., возникающий при сверлении, стремится также опрокинуть заготовку, но уже относительно точки "Б". Опрокидыванию заготовки под действием P0 и Мкр. противодействуют моменты, создаваемые силой зажима Q. Анализируя схму действия сил, видим, что в противодействии силам P0 и Мкр.участвует только сама сила зажима Q , создавая сумму моментов относительно точек "А" и "Б". Составляем два уравнения равновесия, из которых определяем величины сил зажима, требуемых для обеспечения уравнений равновесия. Для упрощения уравнений равновесия силы зажима, прикладываемые в двух точках, приводим к одной равнодействующей и помещаем ее в центре заготовки. Уравнения равновесия при действии силы Р0:  Уравнение равновесия при действии Мкр. Для составления этого уравнения приводим Мкр. в точку "Б" (величина Мкр. при этом не меняется)  где  -плечи, на которых действуют силы; -плечи, на которых действуют силы;   Для решения уравнения равновесия необходимо определить размеры плеч, на которых действуют силы как опрокидывающие заготовку, так и противодействующие опрокидыванию. Назначаем  Таким образом, подставляя Р0 и Мкр., получаем  Определение коэффициента запаса К Так как формулы для расчетов режимов резания не учитывают самых неблагоприятных моментов, влияющих на величины сил и моментов резания, то для обеспечения безопасности работы рассчитываем величину К. К = К0 ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5 ∙ К6. Учитывая конкретные условия обработки, принимаем K0 = 2; K2 = 1,15; K6 = 1,5. Остальные коэффициенты K1 = K3 = К4 = К5 = 1. Следовательно, К = 2,0 ∙ 1,15 ∙ 1,5 = 3,45. 6. Выбор конструкции зажимного механизма и расчет параметров силового привода.  Рис 4. Эскиз приспособления После определения усилия закрепления рассчитываем исходное усилие на приводе W. W=1,15·Q·tg ·(б+ц) =1,15·458· tg· (12+10)=458H. Так как усилие закрепления меньше 10000 Н, то в качестве привода используем пневмопривод. При расчете параметров привода необходимо определить диаметр цилиндра Dц. Так как давление подается в штоковую полость то Dц определяется по формуле:  где, р=0,5МПа - давление в пневмоцилиндре; - КПД пневмопривода. Принимаем значение из стандартного ряда Dц=40мм Определяем фактическое усилие на приводе и усилие закрепления:    Рис 5. Силовая схема пневматического привода В качестве зажимного механизма используется цанговый зажимной механизм, состоящий из цанговой втулки 6, тяги 4 и пневмоцилиндра 5. Цанговая оправка запрессована в корпус приспособления, пневмоцилиндр 1 базируется на плите при помощи четырех болтов 5 , входящими в конструкцию пневмоцилиндра. Тяга 4 соединена со штоком пневмоцилиндра через резьбовое соединение. Заготовка базируется на приспособлении при помощи цилиндрического пальца 7, который запрессован в корпус 8. При подаче давления в штоковую полость поршень вместе со штоком перемещаются вниз. Тяга 4, соединенная со штоком, также перемещается вниз и разжимает цангу, которая закрепляет заготовку. Для снятия усилия закрепления давление подается в поршневую полость. Поршень вместе со штоком перемещаются вверх и через тягу воздействуют на цанговую оправку, которая сжимается и раскрепляет заготовку.  Рис 6. Эскиз зажимного механизма 7. Разработка эскиза конструкции приспособления и описание его работы. Приспособление предназначено для сверления отверстий Ø3 мм в детали типа кольца с наружным диаметром Ø50 мм и внутренним Ø20 мм. Для обработки используется вертикально-сверлильный станок и стандартное сверло. В качестве установочного элемента принят палец с буртиком, который базирует заготовку по двум базовым поверхностям. С буртиком пальца соприкасается установочная база заготовки, которая лишает заготовку 3х степеней свободы (одного перемещения вдоль координатной оси и поворотов вокруг двух других осей). С самой цилиндрической поверхностью пальца соприкасается базовое отверстие заготовки (двойная опорная база), при этом заготовка лишается двух степеней свободы - двух перемещений вдоль координатных осей. Таким образом, заготовка лишена пяти степеней свобода, т.е. применяется неполное базирование, так как обрабатываемое отверстие связано только с одной размерной базой (торец заготовки) и лишение ее шестой степени свободы только усложнит приспособление, но не окажет влияния на точность обработки. Установка приспособления на станок производится следующим образом. Сверло или контрольный валик устанавливается и закрепляется в шпинделе сверлильного станка. Приспособление устанавливается на стол станка так, чтобы проушины для крепления приспособления совпали с Т-образными пазами стола станка, проходящими через центр стола. Затем приспособление продвигается вдоль паза стола под шпиндель так, чтобы сверло опустилось в кондукторную втулку. Это определяет положение приспособления относительно оси шпинделя. После этого приспособление крепится болтами. Таким образом, в установке приспособления на стол станка участвуют три базовые поверхности: нижняя плоскость горизонтальной плиты - установочная база, проушины для крепления приспособления - направляющая база и отверстие кондукторной втулки - опорная база. Чтобы установить заготовку в приспособлении необходимо, чтобы поршень пневматического цилиндра был в верхнем положении. При этом зажимная шайба с кондукторной плиткой будет выведен из рабочей зоны приспособления. Это позволит заготовку 1 свободно поставить на установочный палец 2. После этого включается пневмоцилиндр на рабочий ход вниз, зажимной механизм переместится в рабочую зону и закрепит заготовку. Для равномерного зажима заготовки в трех точках под зажимной шайбой 4 установлена кондукторная плитка 3. Для съема заготовки сжатый воздух поступает в нижнюю полость цилиндра, шток перемещается вверх и выводит зажимной механизм из рабочей зоны.  Рис 7. Эскиз приспособления Библиографический список 1. ГОСТ 21495-76. Базирование я базы в машиностроении. 2. Станочные приспособления. Справочник под редакцией В.Н. Вардашкина, том.2. М.: Машиностроение, 1984. 3. А.К. Горошкин Приспособления для металлорежущих станков М: Машиностроение 1971г. 4. Справочник технолога-машиностроителя.: Том 2. М.: "Машиностроение", 1985. 5. В.Е. Антонюк. Конструктору станочных приспособлений.: Справ. пособие. Минск: Беларусь. 1991. |