преддипломная практика КАЭС с РАМКОЙ. Введение Общая характеристика каэс

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

|

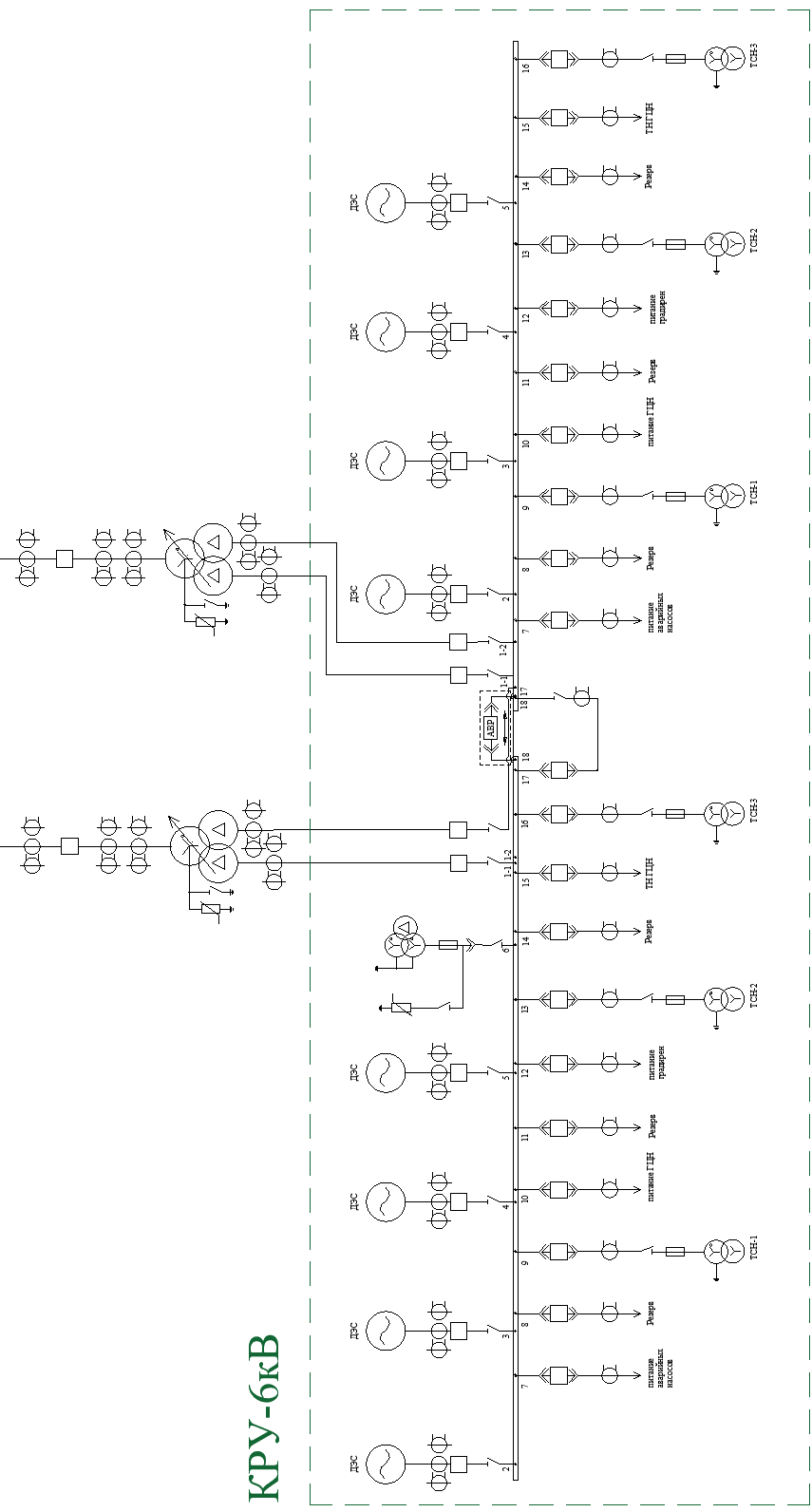

Содержание Введение…………………………..……………………………………………..3 1. Общая характеристика КАЭС ……………..……………………………..…4 2. План размещения оборудования КРУ …………………………………...…7 3. Схема однолинейная КРУ ……………..……………………………………9 4. Оборудование СН ……………..…………………………………..……..…10 5. Методика выбора и проверки оборудования КРУ ……………………….12 Заключение ……………..………………………………………………..…….17 Список используемых источников ……………..………………………….…18 Приложение 1 ……………..…………………………………………..…….…20 Приложение 2 ……………..……………………………………………..….…25 ВведениеПреддипломная практика студентов является составной частью учебного процесса при подготовке специалистов и предназначена для закрепления изучения общетехнического цикла дисциплин и подготовки к написанию диплома. Также преддипломная практика является и эффективной формой подготовки специалиста к трудовой деятельности. Целью практики является: закрепление теоретических и практических знаний, полученных студентами при изучении специальных дисциплин;изучение основных нормативных и руководящих документов по проектированию электроэнергетических систем и сетей; изучение методов расчета элементов электроэнергетических систем и сетей; изучение современных схем и оборудования для городских высоковольтных распределительных сетей, изучение правил технической эксплуатации и правил устройства электроустановок; приобретение навыков работы с технической документацией, работы в информационной сети; ознакомление с методами конкретного планирования производства. Практика проходила на Калининской Атомной Электростанции (КАЭС), в подрядной организации АО Атомэнергоремонт (АЭР), в цеху по ремонту электрооборудования (ЦРЭО) на участке по ремонту распределительных устройств и аппаратуры релейной защиты (РРУиАРЗ). 1. Общая характеристика КАЭС Калининская атомная электростанция (КАЭС) — атомная электростанция, расположена на севере Тверской области в 120 км (по прямой) от города Тверь, реальное расстояние по трассе 182 км. Расстояние до Москвы — 360 км, до Санкт-Петербурга — 320 км. Площадка АЭС находится на южном берегу озера Удомля и около одноимённого города. Общая площадь, занимаемая КАЭС, составляет 287,37 га. Калининская АЭС является филиалом концерна «Росэнергоатом». В составе Калининской атомной станции четыре энергоблока с водо-водяными энергетическими реакторами (ВВЭР-1000) установленной мощностью 1000 МВт каждый. Реакторы ВВЭР на сегодняшний день занимают ведущее место в мировой практике по высокой степени безопасности и надежности, большой единичной мощности и экономической эффективности. Эффективность реакторов ВВЭР доказана их успешной эксплуатацией — более 1000 реакторо-лет безаварийной работы. Через открытое распределительное устройство Калининская атомная станция выдает мощность в Объединенную энергосистему Центра по высоковольтным линиям на Тверь, Москву, Санкт-Петербург, Владимир, Череповец. Благодаря своему географическому расположению станция осуществляет высоковольтный транзит электроэнергии. Выдача производимой электроэнергии осуществляется в восемь регионов страны по сетям ОАО «ФСК ЕЭС» через: • ПС «Опытная» — 750 кВ (через неё — на Московское энергетическое кольцо) • ПС «Белозерская» — 750 кВ • ПС «Ленинградская» — 750 кВ • ПС «Владимирская» — 750 кВ • ПС «Грибово» — 750 кВ • ПС «Новая-1» — 330 кВ • ПС «Новая-2» — 330 кВ Помимо выдачи электроэнергии КАЭС осуществляет высоковольтный транзит, обеспечивая переток электроэнергии из энергоизбыточных районов в энергодефицитные. • Генеральный проектировщик: — Государственное предприятие Нижегородский научно-исследовательский и проектно-конструкторский институт Атомэнергопроект. • Научный руководитель проекта — Российский научный центр «Курчатовский институт». • Научный руководитель эксплуатации — Всероссийский научно-исследовательский институт эксплуатации атомных электростанций. • Главный конструктор реакторных установок — ОКБ «Гидропресс». • Главный конструктор турбинной установки I очереди — производственное объединение «Турбоатом» (Харьков). • Главный конструктор турбинной установки II очереди — Ленинградский металлический завод. В рамках выполнения отраслевой Программы увеличения выработки электроэнергии на 2011–2015 гг. на энергоблоках Калининской АЭС реализуется программа увеличения мощности реакторной установки до 104% от номинальной. Важное направление развития Калининской АЭС – модернизация оборудования, целью которой является увеличение выработки электроэнергии, продление эксплуатационного ресурса действующих энергоблоков. В 2014 году получена лицензия Ростехнадзора на эксплуатацию энергоблока №1 Калининской АЭС в продленном сроке (до 28 июня 2025 года). Этому предшествовало выполнение масштабной программы модернизационных работ, которые проводились начиная с 2009 года. Сегодня блок отвечает самым современным международным требованиям. В 2015г. на энергоблоках Калининской АЭС завершены испытания общего режима первичного регулирования частоты (ОПРЧ) энергосистемы. Частота является одним из важнейших показателей качества электрической энергии и важнейшим параметром режима энергосистемы. Она определяется общим балансом генерируемой и потребляемой активной мощности. Изменение частоты может привести к разбалансировке всей энергосистемы и восстановление нормальной частоты (50 Гц) потребует корректировки активной мощности, вырабатываемой на электростанциях. В рамках реализации отраслевой программы по исключению медьсодержащего оборудования во втором контуре АЭС, в 2016г. на энергоблоке №3 Калининской АЭС была произведена уникальная операция по замене конденсатора турбины. На блоке с подобной компоновкой оборудования машинного зала такая замена была выполнена впервые за всю практику эксплуатации атомных станций. На энергоблоке №3 КлнАЭС, как и на других атомных станциях, построенных по советским проектам, изначально был установлен конденсатор турбины с трубчаткой из медьсодержащего сплава, уязвимого для коррозии металла. Кроме того, медь не позволяет радикально изменить водно-химический режим теплоносителя второго контура, что в свою очередь отрицательно влияет на ресурс парогенераторов. Решение о строительстве Калининской АЭС было принято в мае 1970 года на заседании научно-технического совета Минэнерго СССР. Необходимость сооружения КАЭС обусловливалась дефицитом энергии в Центральном регионе России. Генеральным проектировщиком Калининской АЭС стало Горьковское отделение института "Теплоэлектропроект" (ныне ОАО "Нижегородская инжиниринговая компания "Атомэнергопроект"), главным конструктором реакторной установки - опытное конструкторское бюро "Гидропресс", научным руководителем - Институт атомной энергии имени И.В. Курчатова. 8 января 1974 года приказом министра энергетики и электрификации СССР в Удомле организована дирекция строящейся Калининской АЭС. Проектом станции было предусмотрено строительство двух очередей по два энергоблока, оборудованных корпусными водо-водяными реакторами (ВВЭР) мощностью 1000 МВт. Сооружение блока №1 началось в 1974 году. Его энергетический пуск состоялся 9 мая 1984 года. Энергоблок №2 начали строить в ноябре 1981 года. 11 декабря 1986 года блок был включен в сеть. 2014 году получена лицензия Ростехнадзора на эксплуатацию энергоблока №1 Калининской АЭС в продленном сроке (до 28 июня 2025 года). Этому предшествовало выполнение масштабной программы модернизационных работ, которые проводились начиная с 2009 года. Сегодня блок отвечает самым современным международным требованиям. К концу 2016г. будет завершена программа по продлению срока эксплуатации энергоблока №2. Проект второй очереди станции с энергоблоками №3 и №4 был утвержден приказом Минэнерго в октябре 1985 года. В июне 1991 года Минатомэнергопром СССР издает приказ о приостановлении строительства блока №4 до завершения Государственной экологической экспертизы. На площадке блока №3 строительные работы продолжались, но их объем был незначительный. И только в 1997 году строительство третьего энергоблока оживилось. 2 октября 2004 с загрузки первой тепловыделяющей сборки в активную зону реактора начался этап физического пуска. Энергетический пуск энергоблока №3 Калининской АЭС состоялся 16 декабря 2004 года. Проект четвертого энергоблока в целом аналогичен третьему, но вместе с тем предполагает применение дополнительных технических решений, способствующих существенному повышению его безопасности. В 2007 году был утвержден окончательный проект расширения Калининской АЭС до 4000 МВт. Он прошел Государственную экологическую экспертизу. 12 ноября 2007 года в присутствии руководства «Концерна Росэнергоатом» и губернатора Тверской области состоялась акция укладки первого кубометра бетона в силовую плиту перекрытия на 13-ой отметке главного корпуса блока №4. Эта акция стала символом возобновления строительства. Основные строительные работы были выполнены к 2010 г., ключевые операции по монтажу оборудования пришлись на 2010 – 2011 гг. В октябре 2011 года на энергоблоке № 4 начался этап физического пуска. 24 ноября 2011 года состоялся энергетический пуск. С 9 мая 2012 г. блок находился на этапе опытно-промышленной эксплуатации. 12 сентября 2012 г. КАЭС выдано заключение Ростехнадзора о соответствии построенного энергоблока №4 требованиям технических регламентов, нормативных правовых актов и проектной документации. 25 сентября 2012 г. состоялось подписание и передача Акта приемки энергоблока №4 Калининской АЭС в промышленную эксплуатацию [1]. 2. План размещения оборудования КРУ В ходе прохождения практики мною производился осмотр оборудования КРУ-6кВ секции 4BA на 4 энергоблоке КАЭС, реакторное отделение (РО) отметка 41. В КРУ имеются следующие ячейки(для одной секции шин) [19]: - Ячейки №1-1 и №1-2 Ввод рабочего питания; - Ячейка №2-5 Ввод резервного питания(ДЭС); - Ячейка №6 Ячейка трансформатора напряжения; - Ячейка №7 Питание аварийных насосов; - Ячейка №8 Резерв; - Ячейка №9 Трансформатор ТСН-1 6/0,4кВ; - Ячейка №10 Питание ГЦН; - Ячейка №11 Резерв; - Ячейка №12 Питание градирен; - Ячейка №13 Трансформатор ТСН-2 6/0,4кВ; - Ячейка №14 Резерв; - Ячейка №15 ТН ГЦН; - Ячейка №16 Трансформатор ТСН-3 6/0,4кВ. - Ячейка №17 Секционный выключатель; - Ячейка №18 Блок АВР. Ячейки в КРУ расположены в 2 ряда(по секциям шин), между которыми имеется проход для обслуживающего и ремонтного персонала. План размещения оборудования КРУ для одной секции шин показан на рисунке 2.1.  Рисунок 2.1- План размещения оборудования КРУ 3. Схема однолинейная КРУ  Рисунок 3.1- Схема однолинейная КРУ 4. Оборудование СННормальная работа, пуск, останов, аварийное расхолаживание реакторных установок АЭС обеспечиваются многочисленными механизмами [5]. В зависимости от требований надежности электроснабжения потребители с.н. АЭС разделяются на три группы. Первая группа – потребители, требующие повышенной надежности электроснабжения, не допускающие перерыв питания более чем на доли секунды во всех режимах, включая режим полного исчезновения напряжения переменного тока от рабочих и резервных трансформаторов с.н., и требующие обязательного питания после срабатывания аварийной защиты реактора. К этой группе относятся: контрольно-измерительные приборы и автоматика защиты реактора; приборы технологического контроля реактора и его систем; некоторые системы дозиметрии; потребители постоянного тока 220 В, не допускающие перерывов; электропривод быстродействующих клапанов, отсечной арматуры, аварийные маслонасосы генератора, бессальниковые ГЦН с малой инерционной массой. К потребителям I группы относятся прежде всего бессальниковые ГЦН с малой инерцией маховых масс, недостаточной для предотвращения срабатывания аварийной защиты реактора при исчезновении напряжения на всех или даже на части двигателей ГЦН на время, большее 0,5—2 сек (в зависимости от типа реактора). Инерции маховых масс таких ГЦН недостаточно также и для осуществления принудительной циркуляции теплоносителя при аварийном обесточивании для съема остаточных тепловыделений до перехода на режим естественной циркуляции (20—180 сек в зависимости от типа и конструкции реактора и парогенераторной установки), поскольку бессальниковые насосы малоинерционны (их механическая постоянная времени не превышает 0,3—0,5 сек, а полное время их остановки при потере питания менее 1,8—3,0 сек). Учитывая большую мощность двигателей ГЦН современных АЭС, обеспечить бесперебойное их питание в течение требуемого времени практически можно либо путем использования теплового и электрического выбега турбогенераторов, как это сделано на АЭС с ВВЭР, либо путем установки аварийных циркуляционных насосов меньшей производительности с питанием через преобразователь от аккумуляторной батареи. Вторая группа – потребители, требующие повышенной надежности электроснабжения, допускающие перерывы питания на время, определяемое условиями аварийного расхолаживания (от десятков секунд до десятков минут), и требующие обязательного питания после срабатывания АЗ реактора. К этой группе относятся: механизмы расхолаживания реактора и локализации аварии в различных режимах, насосы борного регулирования, аварийные питательные насосы, противопожарные насосы, механизмы, обеспечивающие сохранность основного оборудования при обесточивании АЭС: маслонасосы турбин и уплотнений вала генератора: системы биологической и технологической дозиметрии, приводные электродвигатели ГЦН. Третья группа – потребители, не предъявляющие повышенных требований к надежности электроснабжения, допускающие перерывы питания на время автоматического ввода резерва (АВР) и не требующие обязательного наличия питания после срабатывания АЗ реактора. К этой группе относятся: ГЦН с большой инерционной массой, конденсатные, циркуляционные и сетевые насосы, насосы технической воды неответственных потребителей. Другими мощными потребителями собственных нужд, которые в зависимости от технологической схемы АЭС и типа механизмов могут относиться к различным группам по надежности питания, являются питательные насосы. Если применены барабанные парогенераторы, то независимо от типа питательных насосов они могут быть отнесены к III группе, а аварийные питательные насосы ко II группе, так как запаса воды в парогенераторах достаточно для обеспечения аварийного расхолаживания в течение нескольких десятков минут. Если применены прямоточные парогенераторы без сброса давления в них при аварийном расхолаживаний, то питательные насосы с малыми маховыми массами должны быть отнесены к I группе, а аварийные — ко II группе. Питательные насосы с большими маховыми массами в этом случае должны быть отнесены к III группе, а аварийные ко II группе. Если предусмотрен быстрый сброс давления в парогенераторе при обесточивании с обеспечением поступления питательной воды из деаэратора самотеком, то питательные насосы любого типа могут быть отнесены к III группе, аварийные — ко II группе. Из изложенного ясна необходимость совершенствования оборудования и технологических схем АЭС в направлении исключения наиболее мощных механизмов собственных нужд (таких как главные циркуляционные и питательные насосы) из числа потребителей I группы. Поскольку при современном состоянии техники исключить их из числа потребителей I группы не всегда удается, а практически единственным источником их питания при аварийном обесточивании является использование выбега турбогенераторов, становится очевидной важность исследования вопросов совместного выбега турбогенераторов и механизмов собственных нужд. Оборудование КРУ-6кВ секции 4BA относится к 1-ой и 2-ой категории надежности [19]. Имеется резервное питание от второй секции шин и дополнительное питание от ДЭС, 5. Методика выбора и проверки оборудования КРУВыбор и проверка силовых трансформаторов Выбор силовых трансформаторов СН производится исходя из суммарной мощности подключенных потребителей [3]. Согласно ПУЭ, коэффициент загрузки трансформатора для ТСН с потребителями 1-ой категории не должен превышать 0,6; коэффициент загрузки трансформатора для ТСН с потребителями 2-ой категории не должен превышать 0,7. Выбор и проверка шин Так как сборные шины электроустановок и ошиновка в пределах открытых и закрытых распределительных устройств любых напряжений не выбираются по экономической плотности тока, то принимаем сечение по допустимому току при максимальной нагрузке на шинах, равной току наиболее мощного присоединения. Наиболее мощным присоединением является присоединение питающей линии    (5.1) (5.1)В режиме аварийной нагрузки:  (5.2) (5.2)Проводник удовлетворяет условию термической стойкости, если температура нагрева проводника к моменту отключения КЗ  не превышает предельно допустимую температуру нагрева соответствующего проводника при КЗ не превышает предельно допустимую температуру нагрева соответствующего проводника при КЗ  , т. е. если выполняется условие: , т. е. если выполняется условие: (5.3) (5.3)Расчёт целесообразно вести в следующей последовательности: – выбирается справочная кривая, соответствующая материалу проверяемого проводника и по ней находится значение  , соответствующее начальной температуре проводника. В качестве этой температуры используется значение продолжительно допустимой температуры нагрева данного проводника, приводимое в справочной литературы [6]. Например, для проводов и окрашенных шин неизолированных такая температура составляет 70 , соответствующее начальной температуре проводника. В качестве этой температуры используется значение продолжительно допустимой температуры нагрева данного проводника, приводимое в справочной литературы [6]. Например, для проводов и окрашенных шин неизолированных такая температура составляет 70  ; ;– определяется значение интеграла Джоуля при расчётных условиях КЗ. Рассматривается неравенство:  ; (5.4) ; (5.4)где  – расчётная продолжительность КЗ, определяется: – расчётная продолжительность КЗ, определяется:  ; (5.5) ; (5.5)где  – время работы релейной защиты в данной части схемы. Согласно [1] используется время действия основной релейной защиты; – время работы релейной защиты в данной части схемы. Согласно [1] используется время действия основной релейной защиты; – полное время отключения выключателя, принимается по паспортным данным выбранного типа выключателя; – полное время отключения выключателя, принимается по паспортным данным выбранного типа выключателя; – электромагнитная постоянная времени затухания апериодической составляющей тока КЗ, связанная с ударным коэффициентом соотношением: – электромагнитная постоянная времени затухания апериодической составляющей тока КЗ, связанная с ударным коэффициентом соотношением: ; (5.6) ; (5.6)соответственно для Ку=1,82; Таэ=0,012 В случае выполнения соотношения интеграл Джоуля определяется по упрощенному уравнению:  ; (5.7) ; (5.7)где  – периодическая составляющая тока КЗ в рассматриваемой точке схемы; в противном случаи: – периодическая составляющая тока КЗ в рассматриваемой точке схемы; в противном случаи: . (5.8) . (5.8)– находится значение величины  , соответствующее конечной температуре нагрева проводника: , соответствующее конечной температуре нагрева проводника: ; (5.9) ; (5.9)где  – площадь поперечного сечения проводника, выбранная по рабочему току, а для сталеалюминевых проводов – площадь поперечного сечения алюминиевой части провода; – площадь поперечного сечения проводника, выбранная по рабочему току, а для сталеалюминевых проводов – площадь поперечного сечения алюминиевой части провода;– по найденному значению  с помощью выбранной кривой определяется с помощью выбранной кривой определяется  и сравнивается с предельно допустимой и сравнивается с предельно допустимой  . Величины предельно допустимых температур нагрева проводников при КЗ приведены в [6]. Например, для алюминиевой части шин эта величина составляет . Величины предельно допустимых температур нагрева проводников при КЗ приведены в [6]. Например, для алюминиевой части шин эта величина составляет  . .Проверяем шины на механическую прочность. Определяем длину пролёта между изоляторами, при условии, что частота собственных колебаний будет меньше 200 Гц, в этом случае проверка шин на электродинамическую стойкость производится с предположением, что шины и шинные изоляторы являются статической системой с нагрузкой равной максимальной силе, возникающей при КЗ.  (5.10) (5.10)где J – момент инерции поперечного сечения шины относительно оси, перпендикулярной направлению изгибающей силы; g – поперечное сечение шины. Из формулы(5.10) получим:   Определим расчетный пролет полосы (наибольшее допустимое расстояние между прокладками шины), м  (5.11) (5.11) (5.12) (5.12)где ап – расстояние между осями полос 0,016м; Е – модуль упругости материала шин = 70 МПа; Jn – момент инерции полосы,  ; ;Кф – коэффициент формы 0,35; Iy – трехфазный ток К.З.; mn – масса полосы на единицу длины, кг/м. Определяем силу взаимодействия между полосами по формуле согласно [2]  (5.13) (5.13)Напряжение в материале согласно [2]:  (5.14) (5.14)где Wn – момент сопротивления одной полосы, см³ Напряжение в материале шин от взаимодействия фаз согласно [2]  (5.15) (5.15)где Wф – момент сопротивления шины, см² Условия выбора:  Выбор и проверка выключателейВыбор высоковольтных выключателей производится [13]:

Uном ≥ Uраб, кВ;

Iном ≥ Iраб, кВ.

Iном.откл ≥ I к, кА где Iном.откл – номинальный ток отключения выключателя по каталогу, кА; I к – ток трехфазного КЗ, кА.

iпр.с ≥iу, кА где iпр.с – амплитудное значение предельного сквозного тока КЗ по каталогу, кА; iу – ударный ток КЗ, кА;

I2т tт ≥Вк, кА2∙с где Iт – предельный ток термической стойкости по каталогу, кА; tт – время протекания тока термической стойкости по каталогу, с; Вк – тепловой импульс тока КЗ, определяемый по формуле  , кА2∙с, (5.16) , кА2∙с, (5.16)где tоткл – время отключения КЗ, определяется по формуле tоткл = tр.з. + tоткл.В, с (5.17) где tр.з. – время срабатывания релейной защиты, с; tоткл.В – собственное время отключения выключателя; Та – постоянная времени затухания апериодической составляющей тока КЗ; Та = 0,05 с Выключатели должны отвечать следующим требованиям: – по номинальному напряжению установки Uн.апп ≥ Uн.уст – по максимальному рабочему току Iном ≥ Iр.max – по отключающей способности Iн.откл ≥ Iп(0) – проверка на термическую стойкость I2тер.∙tтер. ≥ ВК – проверка на динамической стойкости iдин ≥ iу. Выбор и проверка разъединителей. Разъединители должны отвечать следующим требованиям: по номинальному напряжению установки Uн.апп ≥ Uн.уст. по максимальному рабочему току Iн.апп ≥ Iраб.max. проверка на термическую стойкость  ≥ ВК ≥ ВКпроверка на динамическую стойкость iдин ≥ iу. Выбор и проверка трансформаторов тока и трансформаторов напряженияТрансформаторы тока должны отвечать следующим требованиям: – по номинальному напряжению установки Uн.апп ≥ Uн.уст. – по максимальному рабочему току I1н ≥ Iраб.max. по классу точности – по вторичной нагрузке Zн ≥ Z2Σ – расчетная проверка по кривым предельной кратности (полная погрешность ≤ 10 %) проверка на термическую стойкость согласно [4]  ≥ В (5.18) ≥ В (5.18)где  – кратность термической стойкости, – кратность термической стойкости, – номинальный ток первичной обмотки, кА. – номинальный ток первичной обмотки, кА. Проверка на динамическую стойкость  ≥ ≥  ≥ ≥  (5.19) (5.19)где  – кратность динамической стойкости. – кратность динамической стойкости.Производим проверку по вторичной нагрузке, которая определяется из следующего выражения (для схемы полной звезды) Z2Σ = Zприб. + Zпров. + Zконт. (5.20) где Zприб. – суммарное сопротивление приборов, Ом; Zпров. – сопротивление соединительных проводов, Ом;  , (5.21) , (5.21)где lпров. – длина соединительных проводов, м; ρ – удельное сопротивление соединительных проводов, 0,0175 Ом∙мм2/м ; Sпров. – сечение соединительных проводов, мм2 Zконт. – суммарное сопротивление контактных соединений, 0,1 Ом.  , (5.22) , (5.22)где Sприб., Iн.приб. – соответственно потребляемая мощность, В·А, и номинальный ток прибора, А, соответственно. Вторичная обмотка ТТ, с классом точности 10Р, задействована в схеме многофункционального устройства РЗА типа SPAC-801.113 Sприб. = 1 В∙А. Трансформаторы напряжения должны отвечать следующим требованиям:

Выбор и проверка устройств защиты от перенапряженийВыбор производится [13]:

Uном ≥ Uраб, кВ;

Iном ≥ Iраб, кВ.

iпр.с ≥iу, кА ЗаключениеВо время прохождения преддипломной практики были выполнены следующие задачи: - дана общая характеристика КАЭС;- составлен план размещения оборудования КРУ;- составлена схема однолинейная КРУ;- проанализировано оборудование СН;- систематизирована и проанализирована методика выбора и проверки оборудования КРУ.Таким образом, были подготовлены все необходимые для написания ВКР материалы. Список используемых источников

Приложение 1Техника безопасности и электробезопасность Работа в области охраны труда, промышленной безопасности и пожарной безопасности велась согласно «Единой системы управления охраной труда в нефтяной промышленности», а также приказами, распоряжениями руководства, планов работ по охране труда. Ежемесячно, согласно утвержденного графика, специалистами ОГЭ проводятся индивидуальные проверки состояний условий труда, проводятся внезапные проверки по безопасному производству работ выездными бригадами. Два раза в месяц, в первую и третью среду проводятся Дни охраны труда среди электротехнического персонала. В эти дни все плановые работы в электроустановках отменяются, персонал занимается изучением правил по охране труда и техники безопасности, обращается особое внимание на изучение организационно-технических мероприятий по обеспечению безопасного производства работ. Инструкция по охране труда для инженера по наладке и испытаниям электрооборудования ИОТ Р-01-0103-20041. Общие требования 1.1. К выполнению работ в качестве инженера по наладке и испытаниям электрооборудования, отличающихся особой сложностью и требующих специальных знаний, допускаются лица не моложе 18 лет, прошедшие мед. освидетельствование, спец. обучение. вводный и первичный инструктаж по охране труда и пожарной безопасности в соответствии с действующим положением, проверку знаний Межотраслевых правил по охране труда (Правил безопасности) при эксплуатации электроустановок, общих правил безопасности, проверку знаний схем, имеющие опыт, полученный в период прохождения специальной подготовки и проверки знаний и требований, содержащихся в разделе “испытания электрооборудования с подачей повышенного напряжения от постороннего источника”, имеющие удостоверение по охране труда с оформлением в графе “свидетельство на право проведения специальных работ” записи о допуске к проведению испытаний оборудования повышенным напряжением. 1.2. Опасные и вредные производственные факторы: - Постоянные электрические и постоянные магнитные поля. - Неионизирующие излучения. 1.3. Работники должны быть на рабочем месте в положенной спец. одежде и спец. обуви согласно норм. К ним относятся: - каска защитная - ГОСТ 39-124-81-24 мес. - подшлемник под каску - ТУ 17-08-149-81-12 мес. - комбинезон х/б – ГОСТ 12.4.038.-78 - 12 мес. - ботинки кожаные – ТУ 17-06-112-85 – 12 мес. - рукавицы комбинированные – ГОСТ 12.04.010-74 - 1 мес. - куртка и брюки на утепленной основе – ГОСТ 12.4.084-80 - 12 мес. - валенки – ГОСТ 187-24-8 - 24 мес. 1.4. Работники должны знать правила пользования средствами пожаротушения. Использовать пожарный инвентарь по назначению. 1.5. О каждом несчастном случае работники должны сообщить непосредственному руководителю, оставить на месте все без изменений, если это не угрожает жизни и здоровью окружающих, при необходимости вызвать скорую помощь и уметь оказать первичную (доврачебную) помощь. 1.6. За нарушение требований инструкций работники несут ответственность согласно действующего законодательства. 2. Требования безопасности перед началом работы 2.1. Работы в электроустановках производятся по наряду допуску, по распоряжению, по перечню работ, выполняемых в порядке текущей эксплуатации. 2.2. К выполнению работ разрешается приступить только при выполнении в полном объеме организационных и технических мероприятий. Началу работ по наряду или распоряжению должен предшествовать целевой инструктаж, предусматривающий указания по безопасному выполнению конкретной работы в последовательной цепи от выдавшего наряд, отдавшего распоряжение до члена бригады. Без проведения целевого инструктажа допуск к работе запрещается. 2.3. Работы по испытаниям электрооборудования проводятся испытательными установками (электролабораториями), зарегистрированными в органах Госэнергонадзора согласно инструкции № Р-01-0203. 2.4. Работы должны выполняться с применением защитных средств, проверенных и испытанных приборов и инструментов с изолированными ручками. 3. Требования безопасности во время работы 3.1. Перед присоединением испытательной установки к сети напряжением 220 В вывод высокого напряжения её должен быть заземлен. 3.2. Присоединение испытательной установки к сети напряжением 220 В должно выполняться через коммутационный аппарат с видимым разрывом цепи или через штепсельную вилку, расположенные на месте управления установкой. 3.3. Присоединять соединительный провод к фазе, полюсу испытываемого оборудования или к жиле кабеля и отсоединять его разрешается по указанию руководителя испытаний и только после их заземления. 3.4. Перед каждой подачей испытательного напряжения производитель работ должен: -проверить, все ли члены бригады и работники, назначенные для охраны, находятся на указанных местах, удалены ли посторонние люди и можно ли подавать испытательное напряжение на оборудование; -предупредить бригаду о подаче напряжения словами ”Подаю напряжение” и, убедившись, что предупреждение услышано всеми членами бригады, снять заземление с вывода испытательной установки и подать на неё напряжение 220 В. 3.5. С момента снятия заземления с вывода установки вся испытательная установка, включая испытываемое оборудование и соединительные провода, должна считаться находящейся под напряжением и проводить какие-либо пересоединения в испытательной схеме и на испытываемом оборудовании не допускается. 3.6. После окончания испытаний производитель работ должен снизить напряжение испытательной установки до нуля, отключить её от сети напряжением 220 В, заземлить вывод установки и сообщить об этом бригаде со словами “Напряжение снято”. Только после этого допускается пересоединять провода или в случае полного окончания испытания отсоединять их от испытательной установки и снимать ограждения. После испытания оборудования со значительной ёмкостью (кабели, генераторы) с него должен быть снят остаточный заряд специальной разрядной штангой. 3.7. Для обеспечения безопасности работ, проводимых в цепях измерительных приборов и устройств релейной защиты, все вторичные обмотки измерительных трансформаторов тока и напряжения должны иметь постоянное заземление. В сложных схемах релейной защиты для группы электрически соединенных вторичных трансформаторов тока, независимо от их числа, допускается выполнять заземление только в одной точке. При необходимости разрыва токовой цепи измерительных приборов и реле цепь вторичной обмотки трансформатора тока предварительно закорачивается на специально предназначенных для этого зажимах. 3.8. В цепях между трансформаторами тока и зажимами, где установлена закоротка, запрещается производить работы, которые могут привести к размыканию цепи. 3.9. При производстве работ на трансформаторах тока или в их вторичных цепях необходимо соблюдать следующие меры безопасности: - шины первичных цепей не использовать в качестве вспомогательных токопроводов при монтаже токоведущих цепей или при выполнении сварочных работ - цепи измерений и защиты присоединить к зажимам указанных трансформаторов тока после полного окончания работ по монтажу вторичных схем. 3.10. Работа в цепях устройств релейной защиты, автоматики и телемеханики (РЗА и Т) производится только по исполнительным схемам. Работа без схем по памяти запрещена. 3.11. При проверке цепей измерения, сигнализации, управления и защиты в случае необходимости в помещении электроустановок напряжением 1000 В разрешается оставаться одному лицу из состава бригады по условиям работы (например регулировка выключателей), лицо находящееся отдельно от производителя работ, должно иметь группу по электробезопасности не ниже 3, этому лицу производитель работ должен дать необходимые указания по технике безопасности. 3.12. При работах в цепях трансформатора напряжения с подачей напряжения от постороннего источника снимаются предохранители со стороны высшего и низшего напряжения и отключаются автоматы от вторичных обмоток. 3.13. При работах на панелях или вблизи размещения релейной аппаратуры избегать действий, вызывающих сильное сотрясение релейной аппаратуры, во избежание ложных срабатываний реле. 3.14. Коммутационные переключения, включение и отключения выключателей, разъединителей и другой аппаратуры, пуск и остановка агрегатов, регулировка режима их работы, необходимые при наладке и проверке устройств РЗА и Т, производятся только оперативным персоналом. 3.15. Перед началом работы на коммутационных аппаратах ( выключателях, отделителях, короткозамыкателях, разъединителях, воздушных выключателях) с дистанционным управлением должны быть: - отключены силовые цепи привода, оперативного тока и цепи подогрева - закрыты и заперты цепи на замок задвижки на трубопроводе подачи воздуха в бак выключателей или на пневматические привода и выпущен в атмосферу имеющийся в них воздух, при этом спусковые пробки (клапаны) оставляются в открытом положении - приведены в нерабочее положение включающийся груз или выключающиеся пружины - вывешены плакаты «НЕ ВКЛЮЧАТЬ. РАБОТАЮТ ЛЮДИ» на ключах дистанционного управления и «НЕ ОТКРЫВАТЬ. РАБОТАЮТ ЛЮДИ» на закрытых задвижках 3.16. Установку снятых предохранителей, включение отключенных цепей и открытие задвижек при подаче воздуха, а также снятие на время опробования плакатов осуществляет оперативный персонал или по его разрешению производитель работ. Дистанционно включать или отключать коммутационный аппарат для опробования разрешается лицу, ведущему наладку или регулировку, либо по его требованию оперативному персоналу. 3.17. Подъем на находящийся под рабочим давлением воздушный выключатель разрешается только при проведении испытаний и наладочных работ (регулировке демпферов), снятии виброграмм, присоединение или отсоединение проводников от измерительных приборов, определении мест утечки воздуха и т.п). Перед подъемом на воздушный выключатель для испытаний и наладки необходимо: - отключить цепи оперативного тока - заблокировать кнопку местного управления и пусковые клапаны, либо поставить около выключателя проинструктированного члена бригады, который бы допускал бы к оперированию выключателем (после включения оперативного тока) только одно лицо по указанию производителя работ. Во время нахождения людей на воздушном выключателе, находящимся под давлением, прекращаются все работы в шкафах управления и распределительных устройствах. 3.18. Во время включения и отключения воздушных выключателей при опробовании, наладке и испытаниям присутствие людей около выключателей не допускается. Команду на выполнение операций выключателем производитель работ по испытаниям и наладке может подать после того, как все члены бригады будут удалены на безопасное расстояние или в укрытие. 4.Требования безопасности в аварийных ситуациях 4.1. При возникновении аварийной ситуации необходимо принять меры: - предотвращающие развитие нарушений - исключающие поражение персонала - исключающие повреждение оборудования, не затронутого аварией. 4.2. Работы по наладке, испытаниям, повышенным напряжением, опробованию электрооборудования должны быть немедленно прекращены, а приборы и установки отключены при: - появлении ненормального шума, дыма, огня, искрении; - превышении токов сверх допустимых норм. 4.3. При обнаружении загорания или пожара необходимо: - вызвать пожарную команду по тел: 112; 101 или 01. - удалить с места загорания все огнеопасные и взрывоопасные вещества - отключить вентиляцию, перекрыть шибера и обесточить все электрические проводники - приступить к тушению пожара первичными средствами пожаротушения. 4.4. Персонал несет личную ответственность за правильность действий при ликвидации аварии, единолично принимая решения и осуществляя мероприятия по восстановлению нормального режима. 5.Требования безопасности по окончании работы 5.1. При перерыве или окончании работы линии временных питающих напряжения должны быть отключены. 5.2. По окончании работы необходимо убрать инструмент, ремонтные и монтажные приспособления, приборы, привести в порядок рабочее место, а также защитные средства и спец. одежду. 5.3. Наряд может быть закрыт после осмотра оборудования и мест работы, проверки отсутствия людей, предметов и инструмента. Закрытие наряда производится после того, как будут выполнены мероприятия: - сняты заземления с проверкой в соответствии с принятым порядком учета - убраны временные ограждения и плакаты - установлены на место постоянные ограждения. 5.4. Включение оборудования может быть произведено только после закрытия наряда. 5.5. О результатах и выявленных недостатках, обнаруженных во время работы необходимо известить непосредственного руководителя. Приложение 24-ый энергоблок КАЭС  Вход в КРУ-6кВ КАЭС  |