Автоматизация холодильных компрессорных станций. Автоматизация холодильной установки. Введение Описание технологического процесса

Скачать 117 Kb. Скачать 117 Kb.

|

|

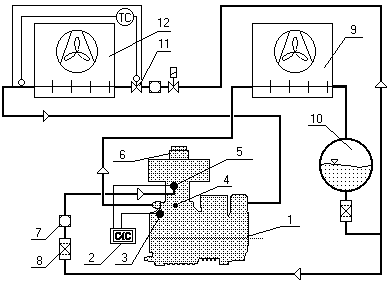

СОДЕРЖАНИЕ Введение…………………………………………………………………………….. 1 Описание технологического процесса …………………………………………...... 1.1 Автоматизация холодильных компрессорных станций…………………………. 1.2 Анализ возмущающих воздействий объекта автоматизации…………………... 1.3 Схема холодильного цикла……………………………………………………….. 2 Разработка функциональной схемы холодильной установки……………………. 2.1 Методика разработки схемы……………………………………………………… 2.2 Функциональная схема автоматизации холодильного модуля……………….. . 2.3 Работа узлов функциональной схемы автоматизации холодильного модуля…. 2.3.1 Узел автоматической защиты компрессоров………………………………….. 2.3.2 Узел автоматического включения резервного водяного насоса……………… 2.3.3 Узел оттаивания воздухоохладителей………………………………………….. 3 Выбор технических средств холодильной установки………………...................... 3.1 Выбор и обоснование выбора приборов и средств автоматизации…………….. Заключение…………………………………………………………………………… Список литературы…………………………………………………………………… ВВЕДЕНИЕ Автоматизированные системы управления и регулирования являются неотъемлемой частью технологического оснащения современного производства, способствуют повышению и качества продукции и улучшают экономические показатели производства за счет выбора и поддержания оптимальных технологических режимов. Автоматизация освобождает человека от необходимости непосредственного управления механизмами. В автоматизированном процессе производства роль человека сводится к наладке, регулировке, обслуживании средств автоматизации и наблюдению за их действием. Если автоматизация облегчает физический труд человека, то автоматизация имеет цель облегчить так же и умственный труд. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой техники квалификации. По уровню автоматизации холодильные и термические установки занимает одно из ведущих мест среди других отраслей промышленности. Автоматизация параметров дает значительные преимущества: - обеспечивает уменьшение численности рабочего персонала, т. е. повышение производительности его труда, - приводит к изменению характера труда обслуживающего персонала, - увеличивает точность поддержания параметров вырабатываемого холода, - повышает безопасность труда и надежность работы оборудования, устройства управления Цель автоматизации холодильных и термических установок - это повышения экономической эффективности их работы и обеспечение безопасности людей (в первую очередь обслуживающего персонала). Экономическая эффективность работы этих машин обеспечивается уменьшением эксплуатационных расходов и сокращением затрат на ремонт оборудования. Автоматизация уменьшает количество обслуживающего персонала и обеспечивает работу машины в оптимальном режиме. Безопасность работы холодильного и термического оборудования обеспечивается применением автоматических устройств, защищающих оборудование от опасных режимов работы. По степени автоматизации холодильные и термические установки делятся на 3 группы: 1 С ручным управлением. 2 Частично автоматизированное оборудование. 3 Полностью автоматизированное оборудование. Оборудование с ручным управлением и частично автоматизированные машины работают с постоянным присутствием обслуживающего персонала. Полностью автоматизированное оборудование не требует постоянного присутствия обслуживающего персонала, но не исключает необходимости периодических контрольных осмотров и проверок по установленному регламенту. Автоматизированная установка должна содержать одну или несколько систем автоматизации, каждая из которых выполняет определенные функции. Кроме того, существуют устройства объединяющие (синхронизирующие) работу этих систем. Система автоматизации - это совокупность объекта автоматизации и автоматических устройств, позволяющих управлять работой автоматизации без участия обслуживающего персонала. 1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 1.1 Автоматизация холодильных компрессорных станций Искусственный холод находит широкое применение в пищевой промышленности, в частности при консервировании скоропортящихся продуктов. При охлаждении обеспечивается высокое качество хранимых и выпускаемых продуктов. Искусственное охлаждение может осуществляться периодически и непрерывно. Периодическое охлаждение происходит при плавлении льда либо при сублимации твердого диоксида углерода (сухого льда). Этот способ охлаждения обладает большим недостатком, так как в процессе плавления и сублимации хладагент теряет свои охлаждающие свойства; при длительном хранении продуктов трудно обеспечить определенную температуру и влажность воздуха в холодильной камере. В пищевой промышленности широко распространено непрерывное охлаждение с применением холодильных установок, где хладагент — сжиженный газ (аммиак, фреон и др.) — совершает круговой процесс, при котором он после осуществления холодильного эффекта восстанавливает свое первоначальное состояние. Применяемые хладагенты кипят при определенном давлении, зависящем от температуры. Следовательно, изменяя давление в сосуде, можно изменять температуру хладагента, а следовательно, и температуру в холодильной камере. Компрессор / всасывает пары аммиака из испарителя II, сжимает их и через маслоотделитель III нагнетает в конденсатор IV. В конденсаторе пары аммиака конденсируются за счет охлаждающей воды, и жидкий аммиак из конденсатора, охлажденный в линейном ресивере V, через регулирующий вентиль VI поступает в испаритель II, где, испаряясь, охлаждает промежуточный хладоно-ситель (рассол, ледяную воду), нагнетаемый к потребителям холода насосом VII. Регулирующий вентиль VI служит для дросселирования жидкого аммиака, температура которого при этом снижается. Система автоматизации предусматривает автоматическое управление работой компрессора и противоаварийные защиты. Командой на автоматический пуск компрессора служит повышение температуры рассола (ледяной воды) на выходе из испарителя. Для управления температурой используется регулятор температуры типа, датчик которого устанавливается на трубопроводе выхода рассола (ледяной воды) из испарителя. При работе компрессора в автоматическом режиме функционируют следующие противоаварийные защиты: от понижения разности давлений масла в системе смазки и картере - применяется датчик-реле разности давлений ; от понижения давления всасывания и повышения давления нагнетания - применяется датчик-реле давления; от повышения температуры нагнетания - применяется датчик-реле температуры; от отсутствия протока воды через охлаждающие рубашки - применяется реле протока; от аварийного повышения уровня жидкого аммиака в испарителе — применяется полупроводниковое реле уровня. При пуске компрессора в автоматическом режиме открывается вентиль с электромагнитным приводом на подаче воды в охлаждающие рубашки и закрывается вентиль на байпасе. Автоматическое регулирование уровня жидкого аммиака в испарителе осуществляется полупроводниковыми реле уровня, управляющим вентилем с электромагнитным приводом, установленным на подаче жидкого аммиака в испаритель. Контроль верхнего и нижнего уровней жидкого аммиака в линейном ресивере осуществляется полупроводниковыми реле уровня. Контроль давления рассола в нагнетательном трубопроводе осуществляется датчиком-реле давления. Дистанционный контроль температуры воздуха, аммиака, рассола, воды в контрольных точках холодильной установки осуществляется термопреобразователями. Аппаратура контроля, управления и сигнализации остального технологического оборудования размещена в панелях щита управления. 1.2 Анализ возмущающих воздействий объекта автоматизации В данной схеме предусмотрены контроль, регулирование, управления и сигнализация параметров технологического процесса. Контроль верхнего и нижнего уровней жидкого аммиака в линейном ресивере, в котором контролируется уровень от которого зависит наполнение ресивера. Также контролю подлежит температура воздуха в холодильной установке от которой зависит охлаждение и количество вырабатываемого холода. Контроль давления холодного рассола в нагнетательном трубопроводе, который зависит от нагнетания насосом, насос воздействуя на холодный рассол изменяет его подачу. Также контролируется температура холодной воды поступающей из бассейна в конденсатор которая необходима для конденсирования (охлаждения) паров аммиака. На выходе из конденсатора контролируется температура жидкого аммиака, который поступает в линейный ресивер. Регулирующий вентиль VI установленный на трубопроводе служит для дросселирования жидкого аммиака, за счет чего температура при этом снижается. Повышение температура рассола (ледяной воды) на выходе из испарителя управляет работой компрессора и служит командой на автоматический пуск компрессора. На трубопроводе от ресивера установлен вентиль с электромагнитным приводом, воздействуя на который регулируется подача жидкого аммиака в испаритель. При отсутствии протока воды через охлаждающие рубашки или давления воды ниже установленного предела, отключается компрессор. На подаче воды в охлаждающие рубашки, на трубопроводе установлен вентиль с электромагнитным приводом, воздействуя на который при пуске компрессора в автоматическом режиме изменяет его положение в открытое состояние, а при этом закрывается вентиль 6 на байпасе. От аварийного повышения уровня жидкого аммиака в испарителе установлены датчики температуры, следящие за верхним уровнем. Через вентиль установленный па трубопроводе от ресивера регулируется уровень жидкого аммиака в испарителе. Схема холодильного цикла Холодильный цикл в основном идентичен с другими нормальными технологиями. Наиболее важное отличие - добавочное трубное подсоединение от жидкостной линии к импульсному клапану впрыска на компрессоре. Чтобы обеспечить доступ кипящей свободной жидкости, трубопроводы следует устанавливать на горизонтальной секции жидкостной линии и прежде всего направлять вниз. Фильтр должен быть установлен для защиты импульсного клапана впрыска и компрессора; смотровое стекло дает возможность визуальной проверки жидкостного снабжения. Размеры жидкостной линии к импульсному клапану впрыска: 10 мм (3/8”). Конструкция и управление цикла имеет важное влияние от цикла впрыска и поэтому от полной производительности изделия. Перегрев всасываемого газа и разницу между давлением конденсации и всасывания следует сохранять как можно меньше ( необходимо устанавливать минимальный перегрев). Рекомендуемые особенности конструкции: - Хорошая изоляция линии всасывания/ короткие прогоны труб; - Отказ от теплообменников (когда возможно); - Низкое давление падения в трубах и составляющих; - Малая температурная разница испарителя и конденсатора; - Контроль давления конденсации. На рисунке 1 представлена схема цикла одноступенчатого поршневого компрессора с CIC-системой.  Рисунок 1 - Схема цикла одноступенчатого поршневого компрессора с CIC-системой. 1Компрессор. 2Модуль управления. 3Температурный сенсор. 4 Сопло впрыска. 5 Импульсный клапан впрыска. 6 Добавочный вентилятор. 7 Смотровое стекло. 8 Фильтр. 9 Конденсатор. 10 Жидкостной ресивер. 11 Вентиль расширительный (испаритель). 12 Испаритель. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ ХОЛОДИЛЬНОЙ УСТАНОВКИ 2.1 Методика разработки схемы Схемы автоматизации являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащение объекта управления приборами и средствами автоматизации (в том числе средствами телемеханики и вычислительной техники). Объектом управления в системах автоматизации технологических процессов является совокупность основного и вспомогательного оборудования вместе с встроенными в пего запорными и регулирующими органами, а также энергии, сырья и других материалов, определяемых особенностями используемой технологии. Задачи автоматизации решаются наиболее эффективно тогда, когда они прорабатываются в процессе разработки технологического процесса. В этот период нередко выявляется необходимость изменения технологических схем с целью приспособления их к требованиям автоматизации, установленным па основании технико-экономического анализа. Создание эффективных систем автоматизации предопределяет необходимость глубокого изучения технологического процесса не только проектировщиками, но и специалистами монтажных, наладочных и эксплуатационных организаций. При разработке схем автоматизации технологических процессов необходимо решить следующее: - получение первичной информации о состоянии технологического процесса оборудования; - непосредственное воздействие на технологический процесс для управления; - стабилизация технологических параметров процесса; - контроль и регистрация технологических параметров процессов и состояния технологического оборудования; Указанные задачи решаются на основании анализа условий работы технологического оборудования, выявленных законов и критериев управления объектом, а также требований, предъявляемых к точности стабилизации, контроля и регистрации технологических параметров, к качеству регулирования и надежности. Задачи автоматизации, как правило, реализуются с помощью технических средств, включающих в себя: отборные устройства, средства получения первичной информации, средства преобразования и переработки информации, средства представления и выдачи информации обслуживающему персоналу, комбинированные, комплектные и вспомогательные устройства. Результатом составления схем автоматизации являются: 1 Выбор методов измерения технологических параметров; 2 Выбор основных технических средств автоматизации, наиболее полно отвечающих предъявляемым требованиям и условиям работы автоматизируемого объекта; 3 Определение приводов исполнительных механизмов регулирующих и запорных органов технологического оборудования, управляемою автоматически или дистанционно; 4 Размещение средств автоматизации на щитах, пультах, технологическом оборудовании и трубопроводах и т. п. и определение способов представления информации о состоянии технологического процесса и оборудования. Современное развитие всех отраслей промышленности характеризуется большим разнообразием используемых в них технологических процессов. Технологическое оборудование и коммуникации при разработке схем автоматизации должны изображаться, как правило, упрощенно, без указания отдельных технологических аппаратов и трубопроводов вспомогательного назначения. Однако изображенная таким образом технологическая схема должна давать ясное представление о принципе ее работы и взаимодействии со средствами автоматизации. Всем приборам и средствам автоматизации, изображенным на схемах автоматизации, присваиваются позиционные обозначения (позиции), сохраняющиеся во всех материалах проекта. Обозначения на схемах автоматизации электроаппаратуры на стадии рабочей документации или при одностадийном проектировании должны соответствовать обозначениям, принятым в принципиальных электрических схемах. При определении границ каждой функциональной группы следует учитывать следующее обстоятельство: если какой-либо прибор или регулятор связан с несколькими датчиками или получает дополнительные воздействия под другим параметром (например, корректирующий сигнал), то все элементы схемы, осуществляющие дополнительные функции, относятся к той функциональной группе, на которую они оказывают воздействие. Регулятор соотношения, в частности, входит в состав той функциональной группы, на которую оказывается ведущее воздействие по независимому параметру. Схема автоматизации выполняется в виде чертежа, на котором схематически условными изображениями показывают: технологическое оборудование, коммуникации, органы управления и средства автоматизации с указанием связей между технологическим оборудованием и средствами автоматизации, а также связей между отдельными функциональными блоками и элементами автоматики. Схемы автоматизации могут разрабатываться с большей или меньшей степенью детализации. Однако объем информации, представленный на схеме, должен обеспечить полное представление о принятых основных решениях по автоматизации данного технологического процесса и возможность составления на стадии проекта заявочных ведомостей приборов и средств автоматизации, трубопроводной арматуры, щитов и пультов, основных монтажных материалов и изделий, а на стадии рабочего проекта — всего комплекса проектных материалов, предусмотренных в составе проекта. Схему автоматизации выполняют, как правило, на одном листе, на котором изображают средства автоматизации и аппаратуру всех систем контроля, регулирования, управления и сигнализации, относящуюся к данной технологической установке. Вспомогательные устройства, такие как редукторы и фильтры для воздуха, источники питания, реле, автоматы, выключатели и предохранители в цепях питания, соединительные коробки и другие устройства и монтажные элементы, на схемах автоматизации не показывают. Сложные технологические схемы рекомендуется расчленять на отдельные технологические узлы и выполнять схемы автоматизации этих узлов в виде отдельных чертежей на нескольких листах или на одном. Схемы автоматизации могут быть выполнены двумя способами: с условным изображением щитов и пультов управления в виде прямоугольников (как правило, в нижней части чертежа), в которых показываются устанавливаемые на них средства автоматизации; с изображением средств автоматизации на технологических схемах вблизи отборных и приемных устройств, без построения прямоугольников, условно изображающих щиты, пульты, пункты контроля и управления. При выполнении схем по первому способу на них показываются все приборы и средства автоматизации, входящие в состав функционального блока или группы, и место их установки. Преимуществом этого способа является большая наглядность, в значительной степени облегчающая чтение схемы и работу с проектными материалами. При построении схем по второму способу, хотя он и дает только общее представление о принятых решениях по автоматизации объекта, достигается сокращение объема документации. Чтение схем автоматизации, выполненных таким образом, затруднено, не отображают организацию пунктов контроля и управления объектом. При развернутом изображении на схемах показывают: отборные устройства, датчики, преобразователи, вторичные приборы, исполнительные механизмы, регулирующие и запорные органы, аппаратуру управления и сигнализации, комплектные устройства (машины централизованного контроля, телемеханические устройства) и т. д. При упрошенном изображении на схемах показывают: отборные устройства, измерительные и регулирующие приборы, исполнительные механизмы и регулирующие органы. Для изображения промежуточных устройств (вторичных приборов, преобразователей, аппаратуры управления и сигнализации и т. п.) используются общие обозначения в соответствии с действующими стандартами на условные обозначения в схемах автоматизации. Комбинированное изображение предполагает показ средств автоматизации в основном развернуто, однако некоторые узлы изображают упрощенно. Приборы и средства автоматизации, встраиваемые в технологическое оборудование и коммуникации или механически связанные с ними, изображают на чертеже в непосредственной близости от них. К таким средствам автоматизации относятся: отборные устройства давления, уровня, состава вещества, датчики, воспринимающие воздействие измеряемых и регулирующих величин (измерительные сужающие устройства, ротаметры, счетчики, термометры расширения и т. п.), исполнительные механизмы, регулирующие и запорные органы. 2.2 Функциональная схема автоматизации холодильного модуля Холодильная автоматизированная установка состоит из двух компрессоров (КМ), оснащенных устройствами автоматической защиты, двух маслоотделителей (МО), сборника масла (МС), форконденсатора(ФКД), конденсатора(КД) c вентиляторами, линейного ресивера (РЛ) с двумя датчиками уровня, двух воздухоохладителей (ВО), установленных в камере и оснащенных вентиляторами, регуляторами заполнения и соленоидными вентилями (СВ), отделитель жидкости (ОЖ) с двумя датчиками уровня, дренажного ресивера (РД) с датчиком нижнего уровня и СВ, двух водяных насосов. После загрузки яблоками холодильной камеры предварительно в работу в ручном режиме включают два КМ (мощность привода КМ 5,5 кВт), то есть КМ №1 и КМ №2. Этим обеспечивается большая скорость охлаждения яблок. Выход на нормальный режим работы осуществляется примерно за 10 суток В пусковом режиме схема работает таким образом. Перед включением КМ СВ А3 и А7 на линиях подачи жидкости ВО и А2, А1 на линиях подачи пара дистанционно открываются. Также открываются СВ А10 и А11, которые соединяют ОЖ с РД и СВ А13 на общей линии подачи жидкого аммиака в ВО №1 и №2. Остальные СВ (А1,А4,А5,А8,А9,А12) закрыты. Потом происходит включение вентиляторов ВО и КД и насосов КМ №1 и №2. КМ откачивают пар из ОЖ. При этом ОЖ через СВ А10 (уравнительная паровая линия) и вентиль А11 (уравнительная жидкостная линия) соединен с РД. В данном случае РД выполняет роль ОЖ, то есть жидкость в ОЖ не накопляется. Пар КМ сжимается и через ОМ №1 и №2 подается в ФКД и далее в КД. Сконденсированный аммиак поступает в РЛ. Далее жидкость из РЛ через СВ А13 параллельно подается в ВО №1 и №2 через соответственно СВ А3 и А7. Последовательно с этими СВ смонтированы регулирующие вентили (РВ) №1 и №2, в которых происходит дросселирование агента до определенного давления, при котором аммиак начинает кипеть. Пар из ВО №1 и №2 через СВ А2 и А6 поступает в ОЖ, а из него выкачивается КМ №1 и №2 (цикл замкнулся). Благодаря кипению агента при отрицательной температуре в ВО №1 и №2 осуществляется поглощение тепла камеры и температура в ней постепенно уменьшается. После выхода установки на нормальный режим работы один КМ отключают и далее в работе находится только один КМ и один ВО. Их задача поддерживать температуру в камере в диапазоне 01C, то есть компенсировать проникновение тепла через теплоизоляционную конструкцию камеры. Оттаивание ВО должно проводится приблизительно один раз в сутки. При этом один ВО должен оттаивать а другой находится в работе, в пусковой период оттаивание осуществляется вручную, а в режиме хранения – автоматически. Оттаивание проводится горячими парами аммиака с линии нагнетания КМ, который подается в ВО находящееся в оттайке. В процессе оттайки, который продолжается приблизительно от 20 до 30 минут, работает только один КМ. КМ №1 работает с ВО №1, а КМ №2 с ВО №2. В процессе оттайки любого ВО ОЖ отключается от РД СВ А10 и А11. При этом СВ А10,А11,А13 должны быть закрытыми. Жидкий аммиак в данном случае накопляется в РЛ. Если при отрицательных температурах окружающей среды и отключенных компрессорах температура в камере понижается ниже допустимой, то в данном случае включаются электронагреватели, которые встроены в ВО. Включением и выключением поддерживают заданную температуру в камере. 2.3 Работа узлов функциональной схемы автоматизации холодильного модуля Основной регулируемой величиной в данной схеме есть температура воздуха в холодильной камере Ее регулируют включением и выключением КМ а зимой возможно ее поддержание включением и выключением электронагревателей ВО №1 и ВО №2 Для управления каждым КМ спроектирован малогабаритный пульт автоматического управления типа ПАК (выпускается «Пищепромавтоматика « г Одесса) КМ оснащены стандартными приборами автоматической защиты от аварийных режимов работы Заполнение ВО регулируется автоматически по перегреву пара Оттаивание ВО проводится горячим паром аммиака по времени Предусмотрено следующее блокирование: Включение КМ возможно только после включения водяного насоса и вентилятора КД; После выключения КМ №1 (№2) СВ на линии подачи жидкости в ВО №1 (№2) должен быть закрыт По уровню жидкого аммиака в ОЖ проводится аварийное выключение КМ В РД контролируют и сигнализируют нижний уровень жидкости а в РЛ нижний и верхний уровни 2.3.1 Узел автоматической защиты компрессоров Как уже отмечалось, для каждого КМ спроектирован стандартный пульт управления типа ПАК. Этот пульт обеспечивает автоматическое управление и защиту КМ от аварийных режимов работы. На фасаде пульта расположены ключ выбора режима КМ, кнопки, лампа (многоцифровая) сигнализации. К пульту управления присоединяются контакты камерного термореле, а также контакты приборов защиты: реле контроля системы смазки (РКСС) 4а (13а); двухблочное реле давления(ДРД) 5а (14а); реле контроля температуры нагнетания (РТ) 3а (12а) – планируется использовать разработанное в институте «Агрохолод» ЭРТ; реле протока воды (РП) 6а (15а); реле уровня (РУ) 25б, 26б у ОЖ – разработка «Агрохолод». Срабатывание какого-либо из перечисленных приборов автоматической защиты отключает КМ и при этом включается сигнальная лампа, в которой высвечивается соответствующая цифра, которая показывает по какой причине выключается КМ. Так как ХМ работает в автоматическом режиме, то при аварийной остановке КМ на щитке вахтера включается сигнальная лампа. По этому сигналу вахтер вызывает машиниста, который устраняет причину аварии и включает КМ. Приборы автоматической защиты работают таким образом. РКСС срабатывает в случае уменьшения перепада давления масла на линии нагнетания масленого насоса и в картере КМ ниже заданного значения. При уменьшении расхода воды через рубашку КМ, или при полном ее исчезновении срабатывает реле протока воды. Если температура нагнетания превосходит заданную, то срабатывает РТ нагнетания. ДРД контролирует давления всасывания агента и давление нагнетания. Это реле имеет два измерительных блока (два сильфона), которые через рычажную систему влияют на одну и ту же пару контактов. Если давление всасывания становится ниже допустимого, из-за чего может произойти всасывание воздуха в систему, что приведет к вспениванию масла, или давление нагнетания становится выше допустимого (это может произвести к разрушению КМ), то это реле отключает электродвигатель КМ. В ОЖ контролируются верхний и нижний аварийные уровни аммиака. Контакты обоих датчиков присоединены к обоим пультам ПАК потому, что ОЖ это общий сосуд для обеих КМ. Дублирование контроля уровня в ОЖ необходимо для того, чтобы избежать гидравлического удара и тем самым не допустить выхода из строя КМ. Если в процессе работы уровень в ОЖ достигнет верхнего значения, то сработает датчик 25б и выключит КМ. Заметим, что подключение РД к ОЖ значительно снижает возможность повышения уровня в ОЖ до верхнего значения. 2.3.2 Узел автоматического включения резервного водяного насоса В технологической схеме предусмотрено два насоса (один рабочий, другой резервный). Схема автоматизации обеспечивает автоматическое включение резервного водяного насоса таким образом. На общей линии нагнетания водяных насосов установлен электроконтактный манометр 29 а. Если в этой точке давление нагнетания води воды падает ниже допустимого при работающем основном насосе, то электроконтактный манометр реагирует на это и дает команду на автоматическое включение резервного водяного насоса. 2.3.3 Узел оттаивания воздухоохладителей Оттаивание ВО проводится по времени. Для этого в схеме автоматизации спроектированы два моторных реле времени МКП с максимальной выдержкой – 24 часа. Оттаивание ВО проводится по очереди с частотой один раз в сутки. Оттаивание продолжается от 20 до 30 минут. В пусковой период оттаивание ВО проводят вручную, а в режиме хранения – автоматически. Оттаивание проводят горячим паром аммиака, который подается в ВО с линии нагнетания КМ. В процессе оттаивания ВО №1 работает КМ №2, а при оттаивании ВО №2 работает КМ №1. При этом с помощью 13 – ти СВ составляют соответствующие пути движения агента. Соответствующие положения СВ в процессе ручного и автоматического оттаивания ВО одинаковы. Рассмотри м оттаивание ВО №1 и №2 вручную в пусковом режиме. Например, оттаивание ВО №1 осуществляют таким образом. Выключают КМ 31 и вентилятор №1. КМ №2, вентилятор №2 работают в пусковом режиме, также работают водяной насос и вентилятор №3 КД. С помощью универсального переключателя, который относится к ВО №1, закрывают СВ А3 (на жидкостной линии) и А2 (на паровой линии), А9… А12, а открывают А1 и А4.СВ ВО №2 А7 и А6 – открыты, а А5 и а8 – закрыты. Открытый СВ А13. В данном случае горячий пар с линии нагнетания КМ №2 через СВ А1 подается в ВО №1. Жидкость, которая осталась в ВО №1, вытесняется этим паром через СВ А4 в РД. Кроме этого, горячий пар, конденсируясь также попадает в РД в виде жидкости. В результате ВО №1 нагревается горячим паром аммиака и его снеговая шуба таит. Талая вода поступает в поддон, а из него отправляется в дренаж талой воды. После окончания оттаивания ВО №1 включают КМ №1 и вентилятор №1, СВ А1, А4,А13 закрывают, а А3 и А2 открывают. Далее вытесняют жидкость из РД в ВО №1 и №2. Для этого открывают СВ А9 и А12. Через них подается пар в РД и происходит вытеснение жидкости, которое продолжается не больше одного часа. По сигналу датчика нижнего уровня 45б РД СВ А9 и А12 закрываются, а А13,А10,А11 открываются. С этого момента начинается нормальная работа ВО №2. Автоматическое оттаивание ВО №1 и №2 проводят по времени. Особенность оттаивания в автоматическом режиме заключается в том, что после оттаивания (длится 20 – 30 минут), например, ВО №1 этот ВО на протяжении суток в работу не включают, а работает ВО №2. Через сутки проводят оттаивание ВО №2, который потом сутки не работает. На протяжении этих суток работает ВО №1 и т.д. Итак, в режиме хранения в работе всегда находится только один ВО и один КМ. ЗАКЛЮЧЕНИЕ Сегодня технологии изготовления холодильных установок находятся на очень высоком уровне. Разработка новых моделей холодильных агрегатов сегодня затронула даже сферу микроэлектроники. Так же не обошли стороной и технологии производства холодильных машин и цифровые компьютерные технологии. Применение холодильных установок с компьютерным управлением в быту значительно добавляет удобства в их эксплуатацию, создаёт экономию времени, а компьютерный контроль за состоянием узлов агрегата поддерживает его более надёжную и безопасную работу в течение долгих лет. Применение же холодильных установок с компьютерным управлением на производстве - повышает эффективность производства, обеспечивает надёжный контроль температуры, тем самым надёжно сохраняя сырьё, и обеспечивает минимальные его потери. Пожалуй, основным недостатком таких установок является сложность и высокая стоимость ремонта электронных частей компьютерного управления. Ко всему прочему электронные компоненты требуют особых условий эксплуатации. Ещё одним недостатком является то, что холодильники с компьютерным управлением стоят достаточно дорого, но зато экономия на минимальных потерях сырья при хранении в производстве полностью оправдывает стоимость агрегатов. Ещё одной не маловажной проблемой - является нехватка специалистов по обслуживанию такой техники. Но большинство предприятий приглашают специалистов из - за рубежа для обслуживания импортных холодильных установок т.к большая часть холодильников с цифровым управлением поставляется из-за границы. СПИСОК ЛИТЕРАТУРЫ 1 Крылов Н.В. , Гришин Л. М. Экономика холодильной промышленности . М., Агропромиздат , 1987, 272 с .; 2 Холодильная техника . 1986 , № 11 , с. 2 -4 ; 3 Оценка и совершентствование условий холодильного хранения овощей . Янковский и др. , Сборник трудов ЛТИХП . Холодильная обработка и хранение пмщевых прпордуктов . Л., 1974 , вып. 2 , с. 125-132; 4 Ужанский В. С. Автоматизация холодильных машин и установок . М., Пищевая промышленность, 1973 , 296 с. 5 Проектирование систем автоматизации технологических процессов. Справочное пособие под ред. А.С. Клюева 2-е издание, переработанное и дополненное Москва Энергоатомиздат 1990г. 6 Технологические измерения и КИП в пищевой промышленности Москва ВО " Агропромиздат" 1990г. |