5 Техмаш. Введение Патентнотехнический анализ

Скачать 423 Kb. Скачать 423 Kb.

|

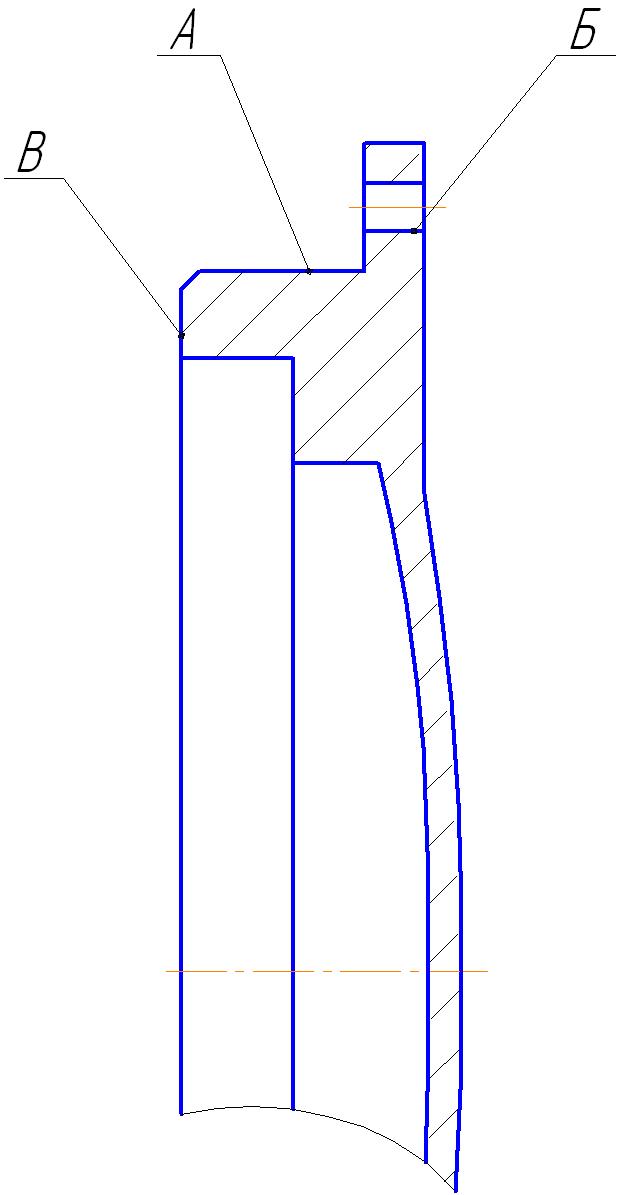

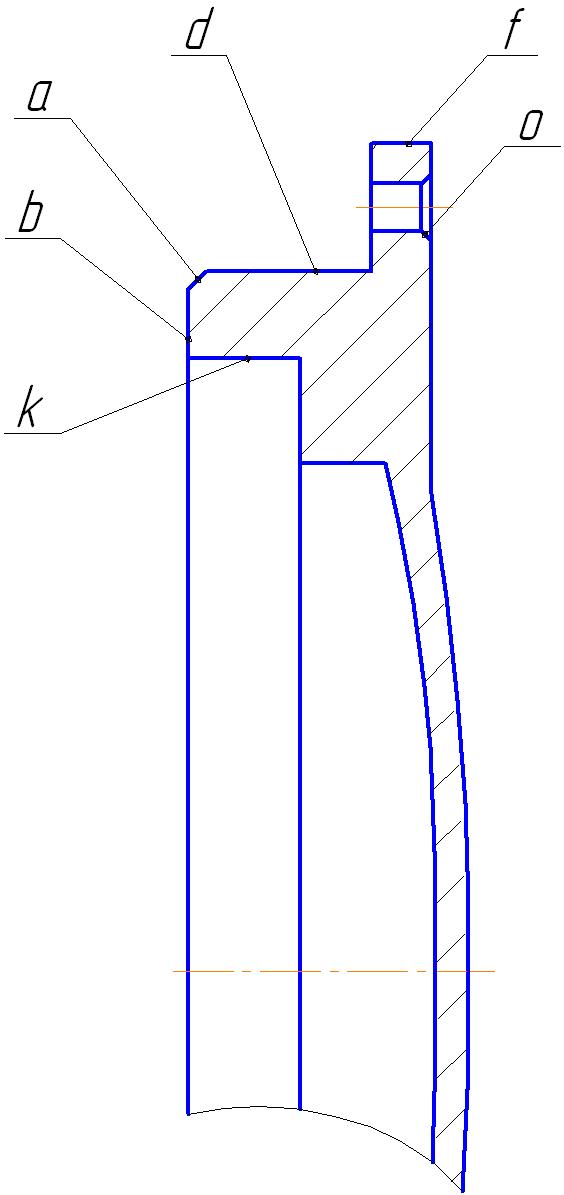

Содержание Введение………………………………………………………………………... 1. Патентно-технический анализ……………………………………………… 2. Обоснование принятых решений по совершенствованию проектируемой техники…………………………………………………………………………….. 3. Расчет основных параметров………………………………………………. 3.1 Выбор и расчет основных параметров одноковшового фронтального погрузчика ……………………............................................................................... 3.2 Определение усилий в исполнительных гидроцилиндрах одноковшового фронтального погрузчика…………………………………… 3.3 Определение производительности одноковшового фронтального погрузчика……………………………………………………………………… 3.4 Тяговый расчет погрузчика……………………………………….…… 3.5 Расчет гидросистемы погрузочного оборудования…………………... 3.6 Оценка энергосберегающего гидропривода одноковшовых фронтальных погрузчиков с позиции энергосбережения………………… 4. Расчет на прочность………………………………………………………… 5. Расчет технологического изготовления детали…………………………… 5.1 Анализ назначения и технологичности детали………………………. 5.2 Выбор маршрута механической обработки…………………………... 5.3 Расчет и назначение припусков……………………………………….. 5.4 Расчет режимов резания……………………………………………….. 5.5 Выбор оборудования и уточнение режимов резания………………... Расчет технологического процесса изготовления детали Анализ назначения и технологичности детали Крышка подшипниковая используется для установки подшипников. Она должна отвечать требованиям прочности и сопротивлению усталости. Ответственной частью (конструкторской базой) крышки являются поверхность А, которая обладают достаточно малой шероховатостью Ra 1.6 и выполнена с большой точностью h8, поверхность В, которая упирается в наружное кольцо подшипника и отверстия Б. Остальные поверхности неответственные.  Рисунок 5.1 - Общий вид детали Химический состав СЧ 20 приведен ниже по ГОСТ 1412-85 Таблица 5.1 – Химический состав СЧ 20

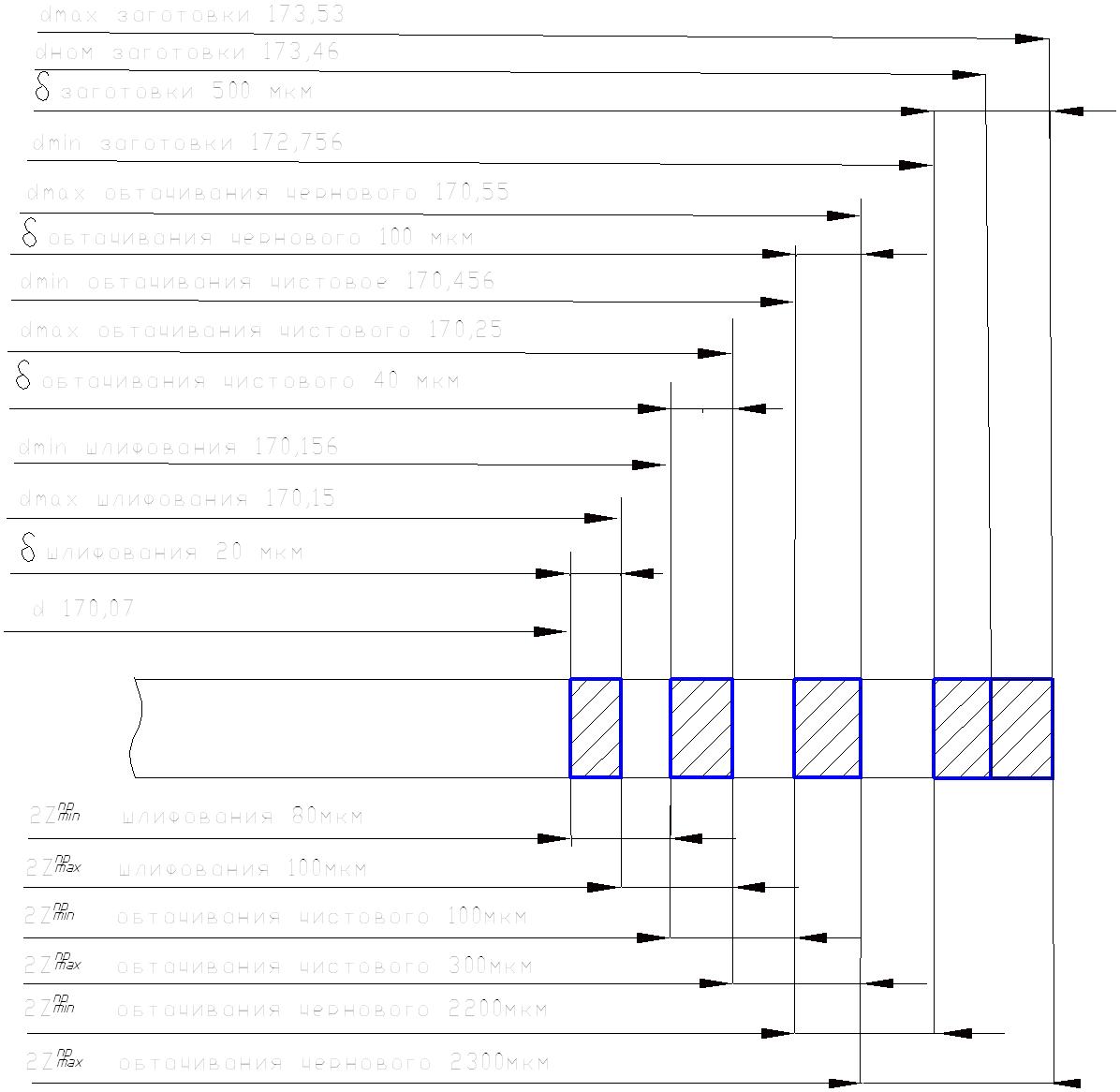

Предел текучести Твердость 170 НВ. Метод выполнения заготовки для детали определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также затратами на изготовление. Деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Выбор заготовки Расчёт себестоимости, предполагая, что чистовая механическая обработка для всех вариантов одинакова, осуществляем по следующим зависимостям: 1) Для штамповки  , ,где mш - масса прутка перед штамповкой, кг (на 2 ... 8 % больше массы готовой детали); mш=2350 гр. Cш.р- стоимость штамповочных работ (Cш.р=0,005mш=0,005*2,35=0,01175); qш - накладные расходы штамповочного цеха (50 ... 100 %); Cшт - стоимость штампа (Cшт = 10 mш =10*2,35=23,5); nшт - количество заготовок, изготавливаемых одним штампом (до 10 тыс.); nшт=800. 2) Для отливки  где mот - масса отливки, кг (на 5 ... 15 % больше массы готовой детали); Ц1м - цена 1 кг жидкого металла (см. табл. 2.1 пункт 10); Cл - стоимость литейных работ (Cл = 0,008 mш = 0,008*2,42=0,019); qл - накладные расходы литейного цеха (50 ... 100 %); Cмод - стоимость модели (Cмод = mот , ); nмод - количество заготовок, изготавливаемых одной моделью (для деревянных - до 100, для металлических - до 10 тыс.). Из расчетов видно, что наиболее экономично получать заготовку литьем. 5.2 Выбор маршрута механической обработки Эскиз детали с указанием обрабатываемых поверхностей представлении на рисунке 5.2.  Рисунок 5.2 – Крышка подшипниковая Маршрут технологического процесса изготовления втулки принят следующим: Операция 010 «Токарная» Переход № 1 Базирование по поверхности f. Точить начерно поверхность d Ø238h14 со снятия фаски а Переход № 2 Точить начисто поверхность dдо Ø238h10 мм. на длину 30 мм. Операция 020 «Расточная» Переход № 1 Расточить поверхность k до Ø208h14 на длину 18 мм. Переход № 2 Расточить поверхность k до Ø208h10 на длину 18 мм. Операция 030 «Сверлильная» Базировать по поверхности f, b. Переход № 1 Сверлить отверстия на поверхности x Ø15 мм. Переход № 2 Зенковать фаскиo. Операция 040 «Шлифовальная» Шлифовать поверхность d до Ø238h8 мм на длину 30 мм. Операция 050 «Промывка» Операция 050 «Просушка» Операция 060 «Контрольная» Произвести контрольные измерения согласно рабочему чертежу каждого размера. Однозначность технического процесса связана с достаточно простой формой разрабатываемой детали. 5.3 Расчет и назначение припусков На основании выбранного технологического маршрута обработки детали и способа получения заготовки производим расчёт припусков на механическую обработку. Технологический маршрут обработки поверхности Ø238h8 состоит из чернового растачивания, чистового растачивания и тонкого шлифования. При обработке цилиндрической поверхности минимальный припуск для каждого i-го перехода можно оценить: где Rz.(i-1) - шероховатость данной поверхности после обработки на предыдущем переходе (операции), мм; Hi-1 - глубина дефектного поверхностного слоя от предыдущего перехода, мм; i-1 - величина пространственных отклонений формы данной поверхности после предыдущего перехода, мм; i - погрешность установки заготовки на данной операции, мм. Минимальный припуск под растачивание: черновое чистовое Минимальный припуск под чистовое шлифование Расчетный размер dp обтачивается начиная с конечного размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода: Наибольшие предельные размеры вычисляем прибавлением допуска к наименьшему предельному размеру: Определим предельные значения припусков Общий номинальный припуск Произведем проверку правильности выполненных расчетов: На остальные обрабатываемые поверхности припуски и допуски выбираем по таблицам (ГОСТ 1855-55) и записываем их значения в таблицу 5.2. Таблица 5.2 - Припуски и допуски на обрабатываемые поверхности крышки подшипниковой по ГОСТ 1855-55

Схема графического расположения припусков и допусков на обработку поверхности Ø238+0.09мм. показана на рисунке 5.3  Рисунок 5.3 - Схема графического расположения припусков и допусков на обработку поверхности Ø238h8 мм. 5.4 Расчёт режимов резания Исходными данными для этого являются принятый маршрут механической обработки детали и назначенные припуски для каждого перехода, что соответствует глубинам резания ti. Мы принимаем материал лезвия инструмента Твёрдосплавная пластина Т15К6 , период стойкости для обработки чугуна которой равен Т=120 мин. В зависимости от вида обработки назначим подачу инструмента s .В нашем случаи s=2 мм/об. Затем определяется скорость резания v , м/мин. где Cv - коэффициент скорости резания, определяемый; T - период стойкости инструмента, мин; t - глубина резания, мм; s - подача инструмента, мм/об; m, x, y - показатели степеней. При черновом точении: Cv=300; Т=120 мин; t=1мм; s=2мм/об; m=0,25; x=0,2; y=0,3. При чистовом точении: Cv=300; Т=120 мин; t=0,5мм; s=1мм/об m=0,25; x=0,2; y=0,3. При шлифовании принимаем v = 20 м/с. После оценки v произведем вычисление проекций силы резания по координатным осям, Н  , (5.3) , (5.3)где Fz, Fy, Fx- проекции силы резания соответственно на ось Z - окружная составляющая, Y - нормальная, X - осевая; CFz, CFy, CFx- коэффициенты силы резания; t - глубина резания, мм; s - подача, мм/об; v - скорость резания, м/мин; xi , yi , ni - показатели степеней. При черновом точении:  При чистовом точении:  Определим крутящий момент при резании Mк , Нм Mк = Fz D / 2 (5.4) При черновом точении: Mк = 2645 *0,239 / 2=314,7 Нм При чистовом точении: Mк = 747 *0,238 / 2= 88,9 Нм Определим мощность резания N, кВт где = 3,14 - число Пифагора; n - частота вращения шпинделя станка, об/мин (5.5) При черновом точении: При чистовом точении: При шлифовании: Определим основное время Tо (мин) и штучно-калькуляционное Tшк (мин) для каждой операции. Общая зависимость для основного времени где l - длина обработки в направлении подачи, мм; k - количество проходов инструмента; n - частота вращения шпинделя станка (об/мин) или число двойных ходов в минуту для станков с прямолинейным движением; s - подача, мм/об. При черновом точении Операция 010 Переход1: При чистовом точении Операция 010 Переход2: При шлифовании Операция 040: Штучно-калькуляционное время для каждой операции вычисляется как сумма Tшк = Tо + Tв + Tоб + Tф , (5.8) При черновом точении: где Tв - вспомогательное время Tоб - время обслуживания станка Tф - время на физические надобности рабочего При черновом точении Операция 010 Переход 1: Tв = (0,01 ... 0,2) Tо=0,015*0,2=0,003мин Tоб=(1-6)%Tо=0,05*0,2=0,1 мин Tф=(4-8)%(Tо + Tв)=0,05*(0,2+0,003)=0,01 мин Tшк =0,003+0,2+0,1+0,01=0,3 мин При чистовом точении Операция 010 Переход 2: Tв = (0,01 ... 0,2) Tо=0,015*0,15=0,00225мин Tоб=(1-6)%Tо=0,05*0,15=0,0075 мин Tф=(4-8)%(Tо + Tв)=0,05*(0,15+0,00225)=0,0076 мин Tшк =0,00225+0,15+0,0075+0,0076=0,17 мин При шлифовании Операция 040: Tв = (0,01 ... 0,2) Tо=0,015*0,04=0,0006мин Tоб=(1-6)%Tо=0,05*0,04=0,002 мин Tф=(4-8)%(Tо + Tв)=0,05*(0,04+0,0006)=0,002 мин Tшк =0,0006+0,04+0,002+0,002=0,045 мин 5.5 Выбор оборудования и уточнение режимов резания Основным критерием при выборе оборудования является номинальная мощность привода станка Nпр , которая должна на 5 ... 10 % превышать вычисленную мощность резания N, а также габариты заготовки, то есть возможность установки её на данном станке. Вторым требованием к оборудованию является способность обеспечить необходимые или близкие параметры режимов резания - частоту вращения шпинделя n, подачу s и т.д. При этом надо учитывать, что передаточные числа коробок скоростей современных станков выбраны по закону геометрической прогрессии, то есть nmax = nmin m-1, где nmax , nmin - максимальная и минимальная частоты вращения шпинделя; - знаменатель прогрессии (чаще 1,26 или 1,41); m - число скоростей. Третий критерий выбора оборудования - его габариты, масса и стоимость. Для изготовления детали используем следующее оборудование: 1. Токарный многорезцовый копировальный полуавтомат 1Н713. Таблица 5.3 - Характеристики станка 1Н713

2. Круглошлифовальный универсальный станок 3У10В Таблица 5.4 - Характеристики станка 3У10В

3. Вертикально-сверлильный универсальный станок 2Н125Л Таблица 5.5 - Характеристики станка 2Н125Л

Список использованных источников 1. Пат. 1468824 Англии, МКИ В 60К 17/00. Improvements in or relating to motor vehicles with energy storage systems / Robert James Abbot, Malcolm Bath. - № 26612/73; Заявл. 4.06.1974; Опубл. 30.03.1977. 2. А. с. 1373589 СССР, В 60 К 17/10. Гидропривод транспортного средства / Тарасов В.Н., Теремязев Г.И., Лукин А.М и др. - № 4109855 / 31 - 11; За явлено 27.08.86; Опубл. 15.02.88, Бюл. № 6 // Открытия. Изобретения. - 1988.-№6.-С. 304. 3. А. с. 1214857 СССР, Е 02 F 9/22. Гидропривод одноковшового фронтального погрузчика и его варианты / Тарасов В.Н., Подсвиров А.Н., Козлов М.В. и др. - № 3717564 / 29 - 03; Заявлено 30.03.84; Опубл. 28.02.86, Бюл. № 8 // Открытия. Изобретения. - 1986. - № 6. - С. 282. 4. Подсвиров А.Н. Математическая модель энергосберегающего рабочего оборудования погрузчика / СИБАДИ. - Омск., 1990.-9 с. - Деп. в ВИНИТИ. - 1990. -№ 5. - D199510. - С. 120. 5. Подсвиров А.Н. Разработка конструкции и методики расчета парамет ров погрузочного оборудования одноковшового фронтального погрузчика с энергосберегающим приводом: Автореф. дис. ...канд. техн. наук: 05.05.04 / СИБАДИ. - Омск, 1992. - 20 с. 6. А. с. 1516582 СССР, Е 02 F 9/22. Гидропривод рабочего оборудования погрузчика / Тарасов В.Н., Теремязев Г.И., Козлов М.В. и др. - № 4137180 / 29 - 03; Заявлено 24.10.86; Опубл. 23.10.89, Бюл. № 39 // Открытия. Изобретения. - 1989. - № 39. - С. 288. 7. А. с. 1333749 СССР, Е 02 F 9/22. Гидропривод погрузочного оборудо вания одноковшового фронтального погрузчика / Лукин A.M., Тарасов В.Н., Теремязев Г.И. и др. - №4063051 / 29-03; Заявлено 25.02.86; Опубл. 30.08.87, Бюл. № 32 // Открытия. Изобретения. - 1987. - № 32. - С. 288. |