отчет. Введение стр23 Основная часть стр412

Скачать 442.71 Kb. Скачать 442.71 Kb.

|

|

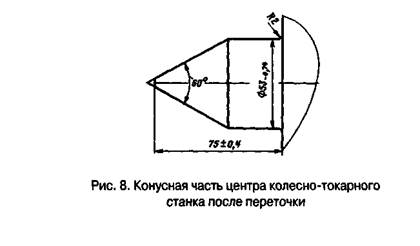

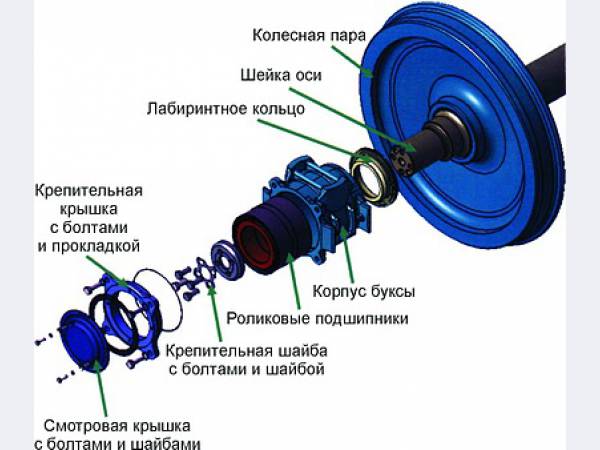

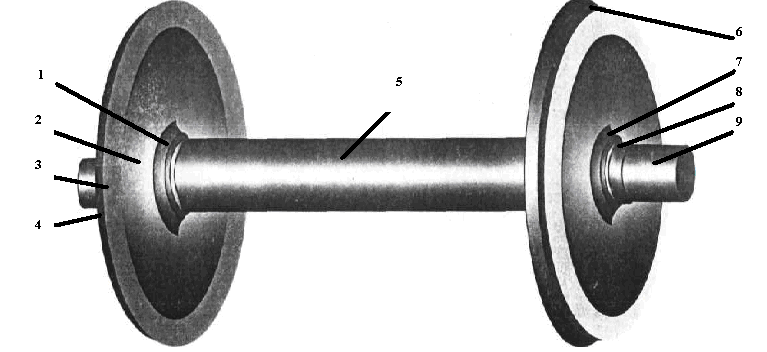

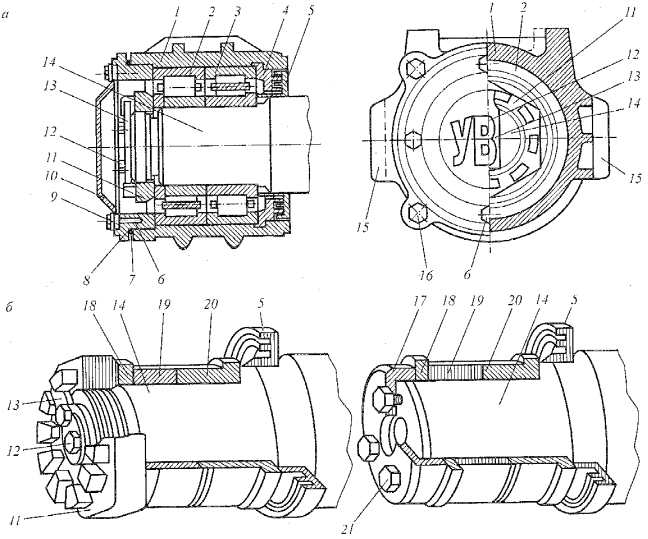

Содержание Введение……………………………………………………стр2-3 Основная часть…………………………………………….стр4-12 Вывод……………………………………………………….стр13 Список литературы………………………………………..стр14 Введение. Перед прохождением производственной практики мастер производственного обучения выдал мне задания, в которых были отмечены следующие цели и задачи для успешного освоения профессионального модуля «Техническое обслуживание и ремонт основных узлов обслуживаемого оборудования, электрических машин, аппаратов, механизмов и приборов подвижного состава», где ознакомился с профессиональными компетенциями : выявлять неисправности основных узлов оборудования и механизмов подвижного состава. Проводить демонтаж, монтаж, сборку и регулировку узлов и механизмов подвижного состава. Проводить ремонт узлов, механизмов и изготовление отдельных деталей подвижного состава. Проверять взаимодействие узлов подвижного состава. Осуществлять контроль работы устройств, узлов и агрегатов подвижного состава. уметь:осуществлять технический осмотр основных узлов механического, пневматического и электрического оборудования и механизмов подвижного состава;определять неисправности и объем работ по их устранению и ремонту;разбирать узлы вспомогательных частей ремонтируемого объекта подвижного состава в условиях тугой и скользящей посадок деталей;ремонтировать и изготовлять детали узлов оборудования;производить демонтаж и монтаж отдельных приборов пневматической системы;осуществлять соединение узлов с соблюдением размеров и их взаиморасположения при подвижной посадке со шплинтовым креплением; проверять действие пневматического оборудования под давлением сжатого воздуха ,правильно производить сборку и разборку деталей и узлов подвижного состава.контролировать параметры узлов и механизмов подвижного состава. контролировать работу устройств и механизмов подвижного состава. знать: устройство основных узлов оборудования, их назначение и взаимодействие;конструкцию, технические и эксплуатационные показатели обслуживаемого оборудования;виды ремонта подвижного состава, объем работ, периодичность, технологию работ по техническому обслуживанию и ремонту подвижного состава;устройства универсальных и специальных приспособлений ,технологическую документацию по ремонту подвижного состава, основные параметры узлов и агрегатов подвижного состава.методы контроля параметров узлов и агрегатов подвижного состава Основная часть Выявления и устранение неисправностей колесных пар РУ1Ш-950 Промежуточная ревизия колесных пар РУ1Ш-950 Промежуточную ревизию производят: а) при обточке колесных пар без демонтажа букс; б) при обыкновенном освидетельствовании колесных пар; в) при единовременной технической ревизии пассажирских вагонов; г) в качестве профилактической меры по отдельным указаниям (профилактическая ревизия). Ревизию осуществляет слесарь, имеющий квалификацию не ниже 4-го разряда и соответствующее удостоверение. Примечание. При единовременной технической ревизии пассажирских вагонов колесные пары, имеющие редукторнокарданный привод от торца шейки оси, выкатывают из под вагона для тщательного осмотра и проверки круга катания колес. Профилактическая, а также единовременная техническая ревизии пассажирских вагонов производятся под вагоном без снятия стопорных планок. Надежность торцевого крепления проверяется остукиванием. Перед промежуточной ревизией у выкаченных колесных пар буксы проворачивают для определенияœ неисправностей (раковин и др.). При вращении буксы с толчками и ненормальным шумом производят полную ревизию. При наличии в вагонных депо установок для диагностирования роликовых подшипников УДП-85 или УДП-85М, АЛ2-3 или других установок, согласованных с МПС РФ, всеœ грузовые колесные пары, подлежащие обыкновенному освидетельствованию, а их буксовые узлы - промежуточной ревизии, должны быть пропущены через эти установки в соответствии с технологией, изложенной в инструкциях к этим установкам. При промежуточной ревизии снимают крышку. Места прилегания крышки предварительно очищают от грязи и протирают. Снятую крышку укладывают в закрываемый ящик внутренней стороной вверх. Из передней части буксы смазку перекладывают в снятую крышку для дальнейшего использования. При этом крайне важно соблюдать условия, исключающие попадание в буксу и крышку различных загрязнений. Загрязнение смазки определяют анализом по методу Московской ж. д. или другим методом, согласованным с МПС РФ, или визуально после растирания небольшой порции смазки на тыльной стороне руки или суконном материале, или зеркале, или другим способом. Букса с загрязненной и обводненной смазкой (стальные, латунные включения, механические и другие примеси) подлежат полной ревизии. При хорошем состоянии смазки (потемнение смазки не является браковочным признаком) . Прежде всего, проверяют состояние переднего подшипника. При обнаружении масла от редукторно-карданного привода, излома или износа сепаратора, приставного упорного кольца или других дефектов буксу подвергают полной ревизии.  При ревизии, выполняемой при удовлетворительном состоянии подшипника остукиванием контролируют болты тарельчатой шайбы.При торцевом креплении тарельчатой шайбой болты М20 освобождают от стопорения и динамометрическим ключом проверяют их затяжку (вращением по часовой стрелке). При наличии хотя бы одного из болтов с крутящим моментом менее 5 кгс/м все болты вывертывают и проверяют визуально состояние резьбы отверстий в торце оси и болтов крепления, а также состояния места перехода стержня болта к головке. При обнаружении задиров в месте перехода стержня болта к головке радиусом менее 0,8 мм и без подголовника или других повреждений болты к дальнейшей эксплуатации в торцевом креплении не допускаются. При изломе головки или стержня болта оставшуюся часть болта вывертывают из оси без повреждения резьбы резьбового отверстия. Поврежденные болты заменяются. При обнаружении срыва более трех ниток резьбы в резьбовых отверстиях оси или затруднений при завертывании болтов крепления допускается резьбовые отверстия исправлять метчиком. При повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации до специального указания. Болты, имеющие затяжку крутящим моментом более 5 кгс/м, подтягивают с усилием 23-25 кгс/м. Затяжка болтов должна быть равномерной. Для этого завинчивание трех болтов производят дважды по периметру, а четырех - по схеме 1-2-3-4-3-4-2-1 с последующим стопорением. При обточке поверхности катания колес с торцевым креплением шайбой применяют центр колесно-токарного станка, выполненный по эскизу рис8 Взамен снятой смотровой или крепительной крышки устанавливают специальную временную крышку с отверстием для прохода центра станка. Колесную пару устанавливают на станок для обточки поверхности катания с соблюдением требований Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар № ЦВ/3429. После обточки колесной пары снимают временную крышку, проверяют состояние смазки. При торцевом креплении тарельчатой шайбой и болтами М20 проверку состояния такого крепления после освобождения болтов от стопорения, осмотр резьбовых отверстий в оси и болтов, а также последующую их затяжку производят в соответствии с требованиями настоящих Инструктивных указаний. После обточки с промежуточной ревизией под правый верхний болт М20 крепительной крышки устанавливают бирку (рис.7 в), на которой выбивают 01 или 02, условный номер, присвоенный ремонтному предприятию, производившему обточку, и дату. Затем смотровую или крепительную крышку устанавливают и закрепляют болтами, под которые устанавливают пружинные шайбы. Между крышками ставят резиновую прокладку, новую или бывшую в употреблении, но исправную. Между фланцевой поверхностью крепительной крышки и корпусом буксы устанавливают резиновое кольцо, а свободное пространство заполняют смазкой ЛЗ-ЦНИИ. Крышки устанавливают и закрепляют с соблюдением требований. При промежуточной ревизии в буксу добавляют свежую (не бывшую в употреблении) смазку, которую укладывают валиком на видимую часть переднего подшипника, уплотняя ее пальцами так, чтобы смазка смогла проникнуть между сепаратором и бортом наружного кольца. Далее устанавливают смотровую или крепительную крышку с соблюдением требований. О проведенной промежуточной ревизии букс в журнале формы ВУ-92 делают соответствующие записи, при этом крайне важно в графе 4 на каждую колесную пару, подвергавшуюся промежуточной ревизии букс, дополнительно к номеру колесной пары указывать тип оси. В графе 5 фиксировать случаи ослабления болтов М20 в торцевом креплении тарельчатой шайбой. Сведения о количествах случаев обнаруженных ослаблений болтов М20 и количествах осмотренных осей типа РУIШ-950 ежеквартально сообщать в железнодорожные администрации.       Вывод При прохождении производственной практики на ВРК-1 с 27 октября 2017 года по 19 апреля 2018 года закрепил теоретические знания практикой. Освоил профессиональный модуль«Техническое обслуживание и ремонт основных узлов обслуживаемого оборудования, электрических машин, аппаратов, механизмов и приборов подвижного состава», где так же освоил следующие профессиональные компетенции :

Список используемой литературы: 1. Покровский Б.С. Общий курс слесарного дела: Учеб.пособие. – М.: ОИЦ «Академия», 2011. 2. Покровский Б.С. Основы слесарного дела: Учебник для нач. проф. образования. – М.: ОИЦ «Академия», 2011. 3. Покровский Б.С., Скакун В.А. Слесарное дело: Альбом плакатов. – М.: ОИЦ «Академия», 2012. 4. Покровский Б.С. Основы слесарного дела. Рабочая тетрадь. – М.: ОИЦ «Академия», 2012 5. Петропавлов Ю.П. Технология ремонта электроподвижного состава: Учебник для техникумов и колледжей железнодорожного транспорта. – М.: Маршрут, 2012 Дополнительные источники: 1. Асадченко В.Р. Автоматические тормоза подвижного состава железнодорожного транспорта. Иллюстрированное пособие (альбом). - М.: УМК МПС России, 2012 2. Покровский Б.С. Плакаты: Слесарно-сборочные работы: Допущено Минобрнауки России. 3. Железнодорожный транспорт. Энциклопедия. |