курсовая работа. курсач. Введение технологический раздел

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

ВВЕДЕНИЕ Сварочные технологии занимают ведущее место в современном производстве. С помощью сварочных технологий удается создавать по-настоящему удивительные вещи: от простейших бытовых приборов до космических ракет. Сварочные технологии шагнули далеко вперед и проникли практически во все сферы индустрии. По оценкам экспертов более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции». В настоящее время сварка используется для соединения отнюдь не только стальных конструкций. Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся применение в сварных конструкциях и изделиях легких сплавов, полимерных материалов и композитов, основным конструкционным материалом остается сталь. Именно поэтому мировой рынок сварочной техники и услуг возрастает пропорционально росту мирового потребления стали. К началу ХХI в. он оценивается примерно в 40 млрд долларов, из которых около 70% приходится на сварочные материалы и около 30% – на сварочное оборудование. Cварка — это процесс соединения разных металлов. Соединение (его также называют швом) формируется на межатомном уровне с помощью нагрева или механической деформации. Теория сварки металлов очень обширна , невозможно описать все способы сварки металлов, поскольку на данный момент способов около сотни. На данный момент возможна термическая, термомеханическая и полностью механическая сварка деталей из металла или других материалов (например, пластика или стекла). При выборе способа сварки учитывается каждый нюанс: толщина деталей, их состав, условия работы и прочее. От этого зависит технология сварки металла. В строительстве мостов, промышленном строительстве, а также нефтегазовой промышленности используют двутавровые балки. Двутавровые балки бывают как горячекатаными, так и сварными. Назначение балки состоит в принятии весовых нагрузок массы самих строений, предмета, поставленного, подвешенного или передвигаемого по поверхности. При этом масса равномерно распределяется, снижается уровень деформации, что предупреждает появление повреждений. Двутавровая балка состоит из вертикальной стенки и двух (верхняя и нижняя) полок. Заводы используют примитивную малопроизводительную оснастку, при изготовлении их мелкими партиями и такие профили обходятся сравнительно дорого. Чтобы повысить производительность труда и снизить стоимость балок, применяют серийное производство сварных профилей в поточных линиях. Подобные линии оснащают автоматизированными установками непрерывного действия или рядом специальных приспособлений и установок, которые последовательно выполняют определенные операции при условии автоматизации всего технологического процесса. В процессе сварки двутавра возникают напряжения, приводящие к деформациям типа скручивания, грибовидности полок, выпучиванию стенки и продольному изгибу балки. Для предотвращения перечисленных деформаций в технологическом процессе сборки или сварки предусматриваются специальные операции. В настоящее время существует большое количество предприятий, производящих двутавровые балки. Многие используют разные технологические решения, которые позволяют уменьшить деформации, уменьшить стоимость производства. 1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ Описание сварной конструкции, ее назначение Балка двутавровая – один из наиболее распространённых видов продукции металлургической промышленности. Она представляет собой горизонтальный стальной брус, в сечении имеющий вид буквы «Н». В составе его присутствуют верхний и нижний пояса, соединённые между собой при помощи стенки. Грани балки располагаются параллельно друг другу или же под определённым углом. Двутавр с широкими полками получил довольно большую известность и распространение во всём мире. В большинстве своём, они производятся из низколегированных и углеродистых сталей. Метод проката может использоваться как холодный, так и горячий. Двутавровые балки можно классифицировать: по уклону и расположению граней полок, по способу и области применения, по технологии изготовления, по применяемым материалам. В основном балки в виде двутавра применяются в строительной отрасли. В частности – при возведении крупных зданий с их помощью формируются несущие конструкции. Применение её необходимо и при создании различных видов перекрытий, испытывающих колоссальные нагрузки. Машиностроение является еще одним крупным потребителем двутавровой балки. Специальный вид двутавра находит применение для крепления горных выработок и при обустройстве подвесных путей для лебедок и другого подъемно-транспортного оборудования в заводских помещениях, на автомойках, мастерских и на прочих промышленных участках.  Рисунок 1.1.1 –Двутавровая балка Для изготовления двутавровой балки в представленной работе я использую сталь 09Г2С. Эта сталь относится к категории низколегированных конструкционных сталей. Химический состав стали марки и механические свойства приведены в таблице 1.1.1 и в таблице 1.1.2 Таблица 1.1.1 – Химический состав стали марки 09Г2С в %

Таблица1.1.2 – Механические свойства стали марки 09Г2C

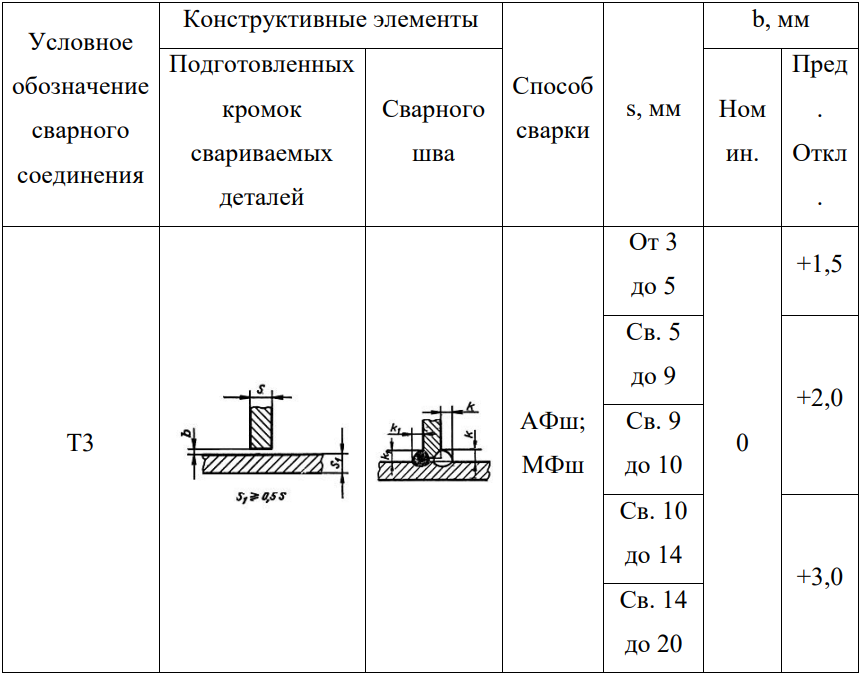

Марка 09Г2С означает, что в стали присутствует 0,09% углерода, поскольку 09 идет до букв, далее следует буква «Г» которая означает марганец, а цифра 2 – процентное содержание до 2% марганца. Далее следует буква «С», которая означает кремний, но поскольку после С цифры нет – это означает содержание кремния менее 1%. Таким образом, расшифровка 09Г2С означает, что сталь имеет 0,09% углерода, до 2% марганца, и менее 1% кремния и поскольку общее количество добавок колеблется в районе 2,5% то это низколегированная сталь. Легирующие элементы существенно влияют на такое свойство как свариваемость. Оценка свариваемости стали основана на склонности к образованию горячих трещин и устойчивости стали к сопротивлению холодным трещинам. Для этого класса стали рассчитывается тенденция к образованию горячих трещин по статическим показателям.  , ,где C, Si, S, Р, Ni, Mn, Сr, Mo, V – содержание соответствующих химических элементов (в %) в стали 09Г2С по таблице 1.1.1 По формуле определяем:  т. к. HCS < 4, следовательно сталь 09Г2С не склонна к образованию горячих трещин (для сталей с пределом прочности не более 700 МПа). 1.2 Технические условия на изготовление сварной конструкции Разработка новых изделий, обладающих новыми технико-экономическими характеристиками, является сложной комплексной задачей, для решения которой необходимо обеспечить при конкретных производственных условиях высокую технологичность изделия. Технологичной называют такую сварную конструкцию, которая обеспечивает удобство и простоту изготовления любыми видами сварки и при различных режимах; автоматизацию и механизацию максимального числа операций технологического процесса; низкую себестоимость процесса сварки за счет экономии сварочных материалов, повышения производительности и высокого уровня механизации. Под технологичностью изделия понимается совокупность свойств его конструкции, характеризующих возможность оптимизации затрат труда, времени, средств на всех стадиях создания и эксплуатации. Также необходимо, чтобы сварная конструкция отвечала требованиям технической эстетики. Улучшение технологичности конструкции проводится по трем направлениям: экономия металла; снижение трудоемкости изготовления изделия; экономия времени. Изготовление сварных двутавровых балок - это довольно сложный процесс, который состоит из огромного количества этапов. С самого начала происходит - раскрой метала, то есть, металл раскраивается на полосы необходимой длины и ширины. После этого, чтобы улучшить провар происходит разделка кромок на специальном станке. Далее происходит сборка. Она должна быть очень точной, все детали должны располагаться строго перпендикулярно друг по отношению к другу, а также необходимо соблюдение симметрии стенок. Сборка может осуществляться вручную, если говорить о небольшом производстве, либо же с помощью автоматизированных машин, как это происходит на массовом производстве. Последним этапом является сварка балки. Технология сварки двутавровой балки может быть различна, поэтому на вопрос: «Как правильно сварить двутавровую балку?» существует много ответов. Существуют приемы наложения швов в разной последовательности: Сварка балки с наклоненным электродом. Данным методом может быть осуществлена одновременная сварка двух швов, однако швы получаются неглубокими; Метод «лодочки». Если сваривать балку этим способом, то будут обеспечены благоприятные условия для формирования глубокого шва, однако времени этот метод занимает гораздо больше, чем предыдущий Сам процесс осуществляется при помощью сварочного аппарата, который сваривает детали под высоким давлением, существует некоторое количество вариантов агрегатов для исполнения процесса сварки на производстве. Это могут быть сварочные манипуляторы, отличающиеся высокой степенью автоматизации, самоходные сварочные трактора - самый надежный и простой способ, однако его применение в условиях массового производства нежелательно. 1.3 Выбор и обоснование способа сварки Выбор способа сварки зависит от конструкции сварной балки, так как швы изделия имеют большую протяженность, то при сварке наиболее целесообразно использовать высоко механизированные и автоматизированные способы сварки. На выбор способа сварки влияет также свариваемость стали. Исходя из исследованных способов дуговой сварки наиболее подходящий для массового производства тавровых балок, является автоматическая дуговая сварка под флюсом, которая позволяет автоматизировать процесс сварки, тем самым увеличить производительность производства сварных конструкций. Сущность процесса: дуга горит между голой электродной проволокой и основным металлом, находящимся под слоем флюса. В расплавленном флюсе газами и парами флюса и расплавленного металла образуется полость – газовый пузырь, в котором горит сварочная дуга. Давление газов в газовом пузыре составляет 7-9 г/см2, но в сочетании с механическим давлением, создаваемым сварочной дугой, его достаточно для оттеснения жидкого металла из-под дуги, что улучшает теплопередачу от сварочной дуги к основному металлу. Увеличение силы сварочного тока повышает механическое давление дуги и глубину проплавления основного металла. Кристаллизация расплавленного металла сварочной ванны приводит к образованию сварного шва. Затвердевший флюс образует шлаковую корку на поверхности шва. Расплавленный флюс эффективно защищает расплавленный металл от взаимодействия окружающей среды. Металлургические взаимодействия между расплавленным металлом и шлаком способствуют получению металла шва с необходимым химическим составом. В отличие от ручной дуговой сварки покрытыми электродами при сварке под слоем флюса, так же как и в случае при механизированной сварке в защитных газах, токоотвод к электродной проволоке осуществляется на небольшом расстоянии от дуги (до 70 мм). Это позволяет без перегрева использовать повышенные сварочные токи (до 2000 А) [2]. Преимущества и недостатки способа сварки. Преимущества: 1) высокая скорость сварки достигается благодаря использованию высоких сварочных токов; 2) низкая стоимость работ; 3) низкий уровень сварочных деформаций; 4) качественное формирование и отличный внешний вид сварного шва; 5) отсутствие дымовыделения обеспечивает оператору большой комфорт и позволяет сэкономить на оборудовании для отвода утилизации выделяющегося при сварке дыма; 6) высокая производительность. Недостатки: 1) нет возможности производить сварку во всех пространственных положениях; 2) требуется тщательная сборка кромок под сварку так как при работе не видно место сварки; 3) повышенная жидкотекучестъ расплавленного металла и флюса; 4) трудности корректировки положения дуги относительно кромок свариваемых деталей; 5) определенная трудность удаления шлаковой корки; 6) стыковая сварка деталей толщиной более 16 мм не осуществляется без разделки кромок. На основании всего вышесказанного выбираю механизированную дуговую сварку под флюсом. Выбор и расчет режимов сварки К основным параметрам режима автоматической дуговой сварки под слоем флюса, определяемых расчётом, относятся: сварочный ток, напряжение дуги, скорость сварки, диаметр и скорость подачи электродной проволоки. Зазор выставляется согласно таблице 1.4.1 Таблица 1.4.1 – Геометрические параметры шва и подготовка кромок под сварку по ГОСТ 8713-79  Расчёт параметров режима сварки: Согласно ГОСТ 8713-79 для сварки под флюсом пластин толщиной 12 мм принимаем диаметр проволоки dэ=3мм. Катет шва К=10 мм 1) Величина сварочного тока Iсв:  где dэ – диаметр электрода, мм; j – допускаемая плотность тока, А/мм2 Принимаем j=60 А/мм2  2) Напряжение дуги:   3) Скорость сварки:  где А=13∙  А ∙ м/ч - коэффициент зависящий от диаметра электродной проволоки; А ∙ м/ч - коэффициент зависящий от диаметра электродной проволоки; 4) Рассчитаем площадь наплавленного металла:   5) Погонная энергия:  где ηи=0,85..0,95 – эффективный КПД для дуговой сварки под флюсом.  6) Определяем скорость подачи электродной проволоки по формуле:  где  - коэффициент расплавления, г/А ч; - коэффициент расплавления, г/А ч; γ=7,8 - плотность наплавленного металла, г/см3 . При сварке на постоянном токе обратной полярности коэффициент расплавления αр рассчитывается по формуле:    7) Рассчитаем площадь поперечного сечения электродной проволоки,  8) Определяем глубину проплавления:  Где  – коэффициент формы провара определяется по формуле: – коэффициент формы провара определяется по формуле: где  - коэффициент формы провара, величина которого зависит от рода и полярности тока. - коэффициент формы провара, величина которого зависит от рода и полярности тока.  при плотности тока менъшей 120 А/мм2 при сварке на постоянном токе обратной полярности определяется соотношением: при плотности тока менъшей 120 А/мм2 при сварке на постоянном токе обратной полярности определяется соотношением:   9) Высота валика сварного шва:   10) Величина проплавления вертикальной стенки:   11) Общая высота сварного шва:   Зная значения высоты шва, высоты валика, величину проплавления вертикальной стенки получим форму шва, как это показано на рисунке 1.4.1  Рисунок 1.4.1 – Форма углового шва таврового соединения Выбор сварочных материалов Сварку легированных сталей производят проволоками составом, близким к свариваемой стали. Сварку среднелегированных конструкционных сталей (09Г2С) Выбор сварочных материалов проводится с выполнением следующих условий: - бездефектный сварочный шов; - оптимальный химический состав металла шва; - устойчивость сварных соединений при нагрузках. Выбор сварочной проволоки. Рассмотрим сварочные проволоки Св-08А и Св-08ГС. Химический состав которых представлен в таблице 1.5.1 Таблица 1.5.1 – Химический состав сварочной проволоки, %, ГОСТ 2246 – 70  Из представленных сварочных проволок выбираю Св-08А, так как эта марка является более распространенной и полученные прочностные характеристики сварного шва при использовании этой проволоки удовлетворяют нашей конструкции. Низкоуглеродистая электродная проволока используется в сочетании с высокомарганцовистым (35-45% MnO) флюсом с высоким содержанием кремнезема (40-45% SiO2). Легирование шва кремнием и марганцем происходит за счет кремний- марганцевовосстановителъных процессов, количество восстанавливаемого из флюса в шов легирующего элемента сравнительно не велико (Si ≤0,5; Mn≤0,9). Для сварки углеродистых и низколегированных сталей наиболее широко используются широко распространенный флюс ОСЦ- 45. Флюс ОСЦ-45 предназначается для автоматической дуговой сварки широкой номенклатуры изделий. Сварочный флюс ОСЦ-45 применяется для автоматической сварки, при этом отмечается устойчивость горения дуги. Такой сварочный флюс широко используют при сварки углеродистых и низколегированных сталей, а также, для наплавки изделий из углеродистых и легированных сталей определенных типов. Строение зерен флюса ОСЦ-45 - зерновидное, цвет коричневый, а их размер варьируется от 0,25мм до 3,0 мм. К плюсам сварочного флюса ОСЦ- 45 можно отнести такие его свойства, как устойчивость к ржавчине, а также он дает достаточно плотные швы, которые устойчивы к появлению трещин и пор. Недостатком флюса является выделение в несколько большом количестве фтористых газов, которые являются вредными для человека. Учитывая большую устойчивость к ржавчине и меньшее содержание фосфора, для сварки нашей конструкций выбираю флюс ОСЦ-45. Химический состав флюса ОСЦ-45 по ГОСТ 9087 –81 приведен в таблице 1.5.2 Таблица 1.5.2 – Химический состав флюса ОСЦ-45, %, ГОСТ 9087 – 69

Выбор и описание сварочного оборудования Сварку осуществляют на постоянном токе обратной полярности, что позволит добиться большой глубины проплавления и исходя из этого подбираю необходимый источник питания. Рассматриваю 3 различных источника питания: Ideаlаrc DC - 1000, Ideаlаrc DC1500 и Рower Wаve 1000 АC/DC (Lincoln Electric, США). Характеристики сварочного оборудования представлены в таблице 1.6.1 Таблица 1.6.1 – Характеристики выбранных источников питания

Все характеристики вышеперечисленных источников питания удовлетворяют рассчитанному режиму дуговой сварки под слоем флюса. Выбираю источник питания Рower Wаve 1000 АC/DC - по сравнению со своими оппонентами обладает лучшими массогабаритными показателями.  Рисунок 1.6.1 – Аппарат для сварки под флюсом POWER WAVE AC/DC 1000 Этот источник питания позволяет вести сварку токами с программируемыми амплитудой и частотой, а также на переменном токе и токами прямой и обратной полярности. Таким образом, сварочная процедура оптимизируется для получения повышенной наплавки, глубокого проплавления или высокой линейной скорости ведения шва. Конструктивно источник РowerWаve АD/DC 1000 представляет собой высокопроизводительный инвертор с цифровым управлением, позволяющим формировать сложную эпюру сварочного тока в реальном времени. При сварке несколькими дугами фаза и частота на выходе источников легко синхронизируются. Этим обеспечивается беспрецедентная производительность многодуговой сварки. Для источника питания Рower Wаve 1000 АC/DC, компанией «Lincoln Electric» уже подобрано оптимальное оборудование для сварки под слоем флюса. Система сварки под флюсом Рower Wаve АC/DC 1000TM включает в себя: источник питания Рower Wаve 1000 АC/DC, контроллер РowerFeed 10А, сварочную головку РowerFeed 10S, самодвижущуюся тележку ТС3 . В комплектацию не входит блок управления, тормоз катушки проволоки, а также крепёж для катушки с поволокой. Контроллер РowerFeed 10А основан на традиционном контроллере, используемом в механизме подаче проволоки и пульте управления РowerFeed 10. Все органы управления теперь доступны на едином пульте с цифровой индикацией. Контроллер подключается по интерфейсу АrcLink и может легко интегрироваться со специализированными системами управления и программируемыми командоаппаратами. Преимущества контроллера РowerFeed 10А: • Единый пост управления, где устанавливается режим сварки, ток, напряжения, скорость подачи проволоки, параметры эпюры сварочного тока; • Защита технологических параметров, за счет которой можно ограничить пределы, в которых оператор может изменять значения параметров процедуры; • Панель памяти, на которой каждой из 6-ти кнопок на панели памяти может быть присвоена своя сварочная процедура. 1.7 Выбор и описание технологического процесса сборки и сварки Технологический процесс сборки и сварки балок двутаврового сечения состоит из следующих операций: Сборки балок; Сварки балок; Правки балок на станке правки грибовидности; Отделочных операций. Сначала нужно подготовить основной материал к сборке, необходимо вырезать заготовки из металлопроката заданных габаритов. Зачистить и подготовить кромки. Далее необходимо погрузить подготовленные заготовки на сборочный стан, для дальнейшей компоновки и выполнения прихваток с последующим наложением сварных швов.  Рисунок 1.7.1 – Схема самоходного портала для сборки двутавровых балок После укладки листов на сборочный стенд порядке (рисунок1.7.1), необходимо выставить стенку строго по средине полки и выставить необходимый зазор между полкой и стенкой, зазор равен 0+2,0 мм; после чего необходимо поставить прихватки. Повторить со второй полкой аналогично. Прихватки выполняются механизированной дуговой сваркой плавящимся электродом в среде защитного газа CO2, следовательно, прихватки проставляются со всех сторон стенки к полкам. Прихватки выполняются длиной 40-50 мм; с расстоянием между прихватками 100-150 мм. Катет шва прихватки должен быть 3-5 мм, при наложении основного шва прихватки должны быть полностью переплавлены. Прихватки должны быть зачищены и проконтролированы. После окончания сварки со шва и околошовной зоны должен быть удален шлак, наплывы и брызги металла. Удаление шлака должно производиться после остывания шва (через 1— 2 минуты после потемнения). При сварке двутавровых балок рекомендуется использование входных и выводных планок. Возможно образование не проваров в начале шва, когда основной металл еще недостаточно прогрет. Так как в конце шва в заправленном кратере могут образовываться поры и трещины, то сварку следует начинать и заканчивать на технологических планках представленных на рисунке 1.7.2, которые после остывания шва удаляют.  Рисунок 1.7.2 – Технологическая планка Роль скрепляющих элементов при сборке выполняют технологические планки, исходя из этого их необходимо приваривать электродной проволокой, которая используется для сварки данной марки стали, обязательно с полным проваром. Неполный провар способствует образованию продольных горячих трещин, которые в дальнейшем могут распространиться и на основной шов. После завершения процесса сборки на сборочном стенде заготовка поступает на сварочный стенд, где она укладывается под необходимым углом для возможности проведения сварочного процесса в лодочку.  Рисунок 1.7.3 – Порядок наложения поясных швов. Для уменьшения деформаций необходимо при сварке балки выполнять швы в определенном порядке (рисунок1.7.3). После окончания сварки со шва и околошовной зоны должен бытъ удален шлак, наплывы и брызги металла. Удаление шлака должно производитъся после остывания шва (через 1- 2 минуты после потемнения). Если по завершению сварочных работ и остывания детали она деформироваласъ, то изделие необходимо отправитъ на правилъный стан, на котором осуществляется правка дефектов и неровностей. Методы борьбы со сварочными деформациями Процессы, посвященные устранению деформации и напряжения от сварки можно разделить на две группы: К первой группе относятся процессы, предотвращающие возможность появления деформаций и напряжений или же уменьшающие их воздействие. Такие как выбор определенной очередности сварки изделия, закрепление, предварительный обратный выгиб, подогрев, интенсивное охлаждение свариваемых деталей. Предварительный выгиб свариваемых деталей применяют как для борьбы с деформациями в плоскости, так и с деформациями из плоскости. Обратный выгиб свариваемых кромок широко применяется для борьбы с угловыми деформациями стыковых соединений. Интенсивное охлаждение сварных соединений приводит к сужению участка действия температур, вызывающих пластические деформации при сварке. Подогрев применяют для предотвращения напряжений и последующих деформаций при сварке. Подогрев снижает неравномерность распределения температур и тем самым может уменьшить или совершенно устранить действие основного фактора, вызывающего сварочные напряжения и деформации. Пластической деформацией сварных швов и околошовной зоны можно достичь уменьшения и даже полного снятия сварочных напряжений, а также остаточных деформаций. Это может быть достигнуто путём местной обработки швов и околошовной зоны, при которой в них дополнительно создаются пластические деформации растяжения, устраняющие деформации сжатия, возникающие при сварке. Такая обработка швов достигается прокачиванием или проковкой. Прокаливание шва в горячем состоянии следует производить при температурах металла не ниже 500°С, чтобы не попасть в интервал температур пониженной его 43 пластичности. Холодное прокаливание шва и околошовной зоны производят от температуры, не превышающей 100°С, до обычной. К второй группе относятся процессы, которые обеспечивают последующее исправление деформаций и снятие образовавшихся напряжений. 1.9 Выбор методов контроля качества готовой продукции После завершения сварочных работ необходимо проконтролировать сварные соединения. Для этого необходимо воспользоваться двумя видами неразрушающего методами контроля сварных соединений: - визуалъно-измерителъный контроль сварных соединений; - рентгенографический контроль сварных соединений. Визуалъно-измерителъный метод контроля сварных швов позволяет выявить такие виды дефектов как: - неправильный катет шва; - ошибочные пропорции относительно ширины и высоты наплавленного металла; - прожоги; - редкую чешуйчатость; - открытые кратеры сварочной ванны; - наплывы металла; - подрезы высокой силой тока; - изменение цвета металла (из-за перегрева или неправильного материала присадки); - непроверенные участки. Необходимое оборудования для проведения визуалъно-измерителъного контроля. ГОСТ 23479-79 указывает и на применение конкретного оборудования и инструментов для качественного исследования визуальным способом. - измерительные лупы; - сварочные шаблоны для проверки параметров геометрии швов; - угольники для проверки 90 градусов; - угломеры с нониусом; - щупы для контроля выдержки зазоров; - микрометры; - штангельциркули; - линейки и рулетки. Для надлежащего обследования и контроля необходимо хорошее освещение, поэтому у контролера всегда должен быть фонарик и дополнительные осветительные установки. В некоторых случаях применяются микроскопы и бароскопы. Это позволяет точнее определить характер дефекта и его серьезность. В ходе выполнения ВИК необходимо соблюдать все нормы, указанные в документации (РД 03-606-03 инструкция по визуальному и измерительному контролю). Рентгенографический метод контроля сварных соединений даёт возможность выявить следующие типы дефектов: - плохо проваренные места соединительных швов; - трещины и каверны, причём даже те, которые находятся под поверхностью детали и не обнаруживаются другими методами дефектоскопии; - включения инородных материалов – шлаков, окислов и т. п. Рентгенографический метод контроля необходимо проводить с соблюдением всех правил и указании в соответствии с ГОСТ 7512-82.  Рисунок 1.9.1 –рентгеновский аппарат ERESCO 65 MF4 «Сердцем» рентгеновского аппарата является излучатель, который генерирует и выпускает лучи. Излучатель представляет собой вакуумный сосуд, который содержит анод, катод и его накал. Все эти частицы заряжены и являются электродами. Во время их сильного ускорения как раз и образуются рентгеновские лучи. Для интересующихся объясним подробнее. Катод испускает электроны, которые ускоряются от электрического потенциала, образующегося между анодом и катодом. В этот момент рентгеновские лучи уже начинают образовываться, но их недостаточно. Однако, лучи все же сталкиваются с анодом и начинается их торможение. Из-за этого лучи начинают генерироваться сильнее. В тот же момент из-за столкновения начинают появляться электроны анода. Так образуются лучи, достаточные для формирования полноценного излучения. Далее лучи выходят и пускаются в заданном направлении. Лучи сталкиваются с металлом и в случае наличия дефектов проходят сквозь него. Либо поглощаются металлом, если дефектов нет. Здесь нужно уточнить, что лучи поглощаются не полностью, некоторые частицы все же остаются. Именно они попадают на пленку и позволяют сделать снимок. На снимке фиксируется количество лучей, прошедших сквозь металл. Если дефектов много, то и лучей тоже будет много. За счет такой особенности и получается узнать размер дефекта и его расположение. Список используемой литературы 1. Маслов Б.Г., Выборнов А.П. Производство сварных конструкций, - М.:Академия, 2010. – 285с. 2. Акулов, А.И. Технология и оборудование сварки плавлением / А.И.Акулов, Г.А. Бельчук, В.П. Демянцевич. - М.: Машиностроение, 2000. - 432 с. 3. Джевага, И.И. Механизированная электродуговая сварка под флюсом / И.И. Джевага. - М.: Машиностроение, 2000. - 360с. 4. Зубченко А.С, Справочник сталей и сплавов / А.С.Зубченко - М.: Машиностроение, 2001. – 375 с. 5. Сварка и свариваемые материалы: справ. издание: в 3-х т. Т.1 Свариваемость материалов [Текст]/ под ред. Э.Л. Макарова. – М.: Металлургия, 1991. – 528 с. 6. Гуревич, С.М. Справочник по сварке металлов / СМ. Гуревич. - Наукова думка, 1981. – 608 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||