Практическая #1. Практическая работа №1. Занятие 1 Изучение расположение основных узлов и агрегатов на электровозах серий вл80С

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

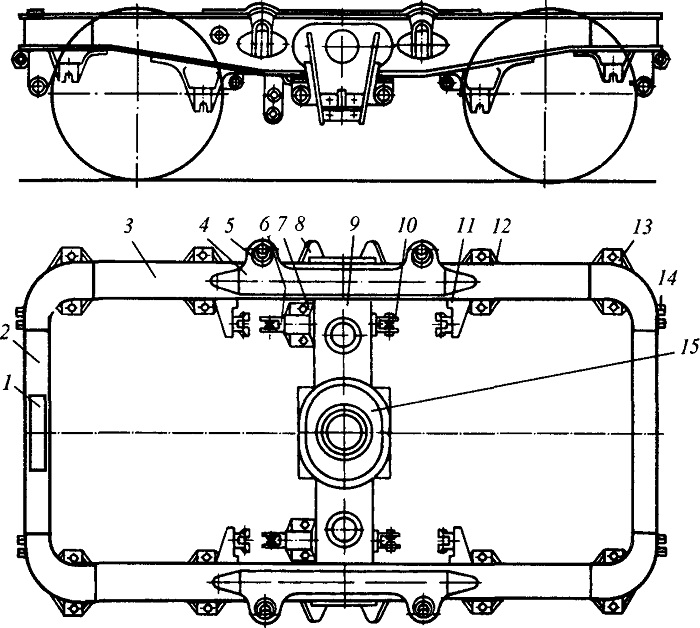

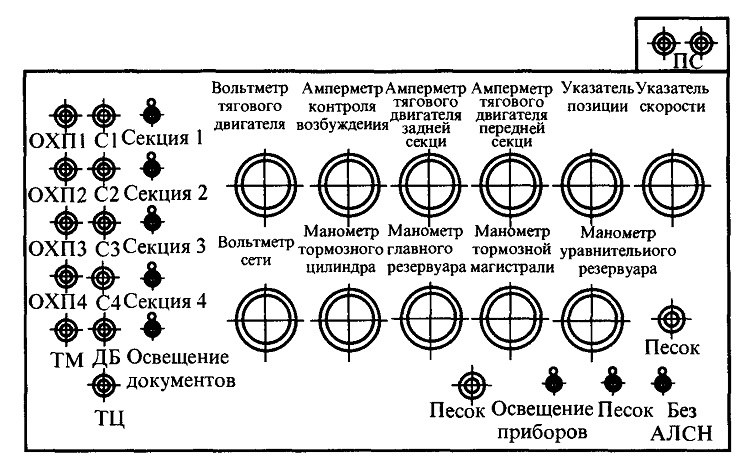

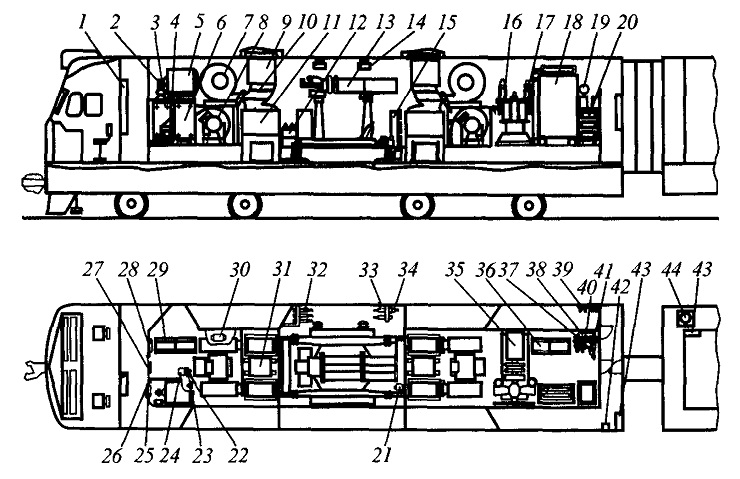

Рукин а.А. эпсл 11-19-3 Практическое занятие № 1 Изучение расположение основных узлов и агрегатов на электровозах серий ВЛ80С Цель работы: Изучить расположение основных узлов и агрегатов на электровозе. Порядок выполнения работы: Изучить расположение оборудования на тележке и нижней части рамы электровоза. Изучить расположение оборудования в кабине управления электровоза. Изучить расположение оборудования внутри кузова (электрического и пневматического). Изучить расположение оборудования на крыше электровоза. Рама тележки электровоза BЛ80C Рама тележки электровоза служит: - для восприятия вертикальной нагрузки от рамы кузова (через кронштейны люлечного подвешивания) и распределения ее между отдельными колесными парами (через рессорное подвешивание буксовых узлов); - для восприятия (от буксовых поводков) и передачи на раму кузова (через коробку шаровой связи и шкворень) продольных сил тяги и торможения; - для восприятия боковых горизонтальных сил от колесных пар при вписывании в кривые участки пути; - для прочного объединения отдельных элементов механической части (колесных пар, тяговых двигателей буксовых узлов и т.д.) в единую конструкцию. Рама тележки электровоза BJI80C представляет собой цельносварную конструкцию и состоит из двух продольных боковин коробчатого сечения, соединенных при помощи сварки двумя концевыми и одним шкворневым поперечными брусьями. Боковина - выполнена из четырех листов прокатной стали толщиной 12 и 14 мм, которые соединены между собой с помощью электросварки в виде коробки с переменной высотой сечения. Снизу к каждой боковине приварены четыре кронштейна для крепления буксовых поводков. Кронштейны отлиты из стали за одно целое с кронштейнами для крепления рессорных стоек. Сверху к средней части каждой боковины приварена усиливающая накладка с двумя кронштейнами для двух стержней люлечного подвешивания кузова (по 4 кронштейна на тележку). По бокам средней части с наружной стороны к каждой боковине приварены два кронштейна для крепления гидравлических гасителей колебаний (по 4 гасителя на тележку). В средней части коробчатое сечение боковин имеет развитие до 410 мм (на концах боковин высота сечения составляет 198 мм) для усиления средней части боковин, так как именно в этой части при реализации сил тяги и торможения возникают наибольшие механические напряжения. Концевые брусья — выполнены из четырех листов стали толщиной 14 и 16 мм, соединенных электросваркой в виде коробки с постоянной высотой сечения 198 мм. К ним приварены кронштейны для тормозной рычажной передачи. По концам секций к переднему концевому брусу сверху приварен лист закаленной стали под ролик противоразгрузочного устройства. Шкворневой брус — отлит из стали и имеет коробчатое сечение постоянной высоты (толщина стенки 20 мм) с ребрами жесткости. По концам бруса отлиты цапфы в виде труб для крепления к боковинам рамы. В средней части бруса сверху отлито гнездо, к которому снизу приварен цилиндр, называемый коробкой шаровой связи шкворня. По бокам цилиндр имеет по два кронштейна для крепления тяговых двигателей. С боков по концам бруса приварены кронштейны для крепления элементов тормозной рычажной передачи. Примечания. 1. При сборке рамы тележки ее боковины отверстиями надеваются на цапфы шкворневого бруса, по концам устанавливаются концевые брусья и затем производится их сварка. Все сварные швы зачищаются и проверяются ультразвуковым дефектоскопом. Затем рама тележки размечается и производится ее механическая обработка.  Рама тележки электровоза BЛ80C: 1 — накладка под ролик проти-воразгрузочного устройства; 2 — концевой брус рамы; 3 — боковина рамы; 4 — накладка для усиления боковины; 5 — кронштейн под стержень лишенного подвешивания кузова; 6,10 — кронштейны для подвески рычагов ручного тормоза; 7 — кронштейн для крепления тормозного цилиндра; 8 — кронштейн для крепления гидравлических гасителей; 9 — шкворневой брус; 11,14 — кронштейны для подвески тормозной рычажной передачи; 12 — большой буксовый кронштейн; 13 — малый буксовый кронштейн; 15 — коробка шаровой связи шкворня Расположение оборудования в кабине управления электровоза BЛ80C. В кабине машиниста находятся основные органы управления, при помощи которых локомотивная бригада осуществляет дистанционное управление электровозом. В кабине предусмотрены два рабочих места: пост машиниста и пост помощника машиниста. Пост машиниста включает в себя основные органы управления тяговым и тормозным оборудованием электровоза, а также на нем сосредоточены контрольно-измерительные приборы. Часть органов управления электровозом и контрольно-измеритель-ные приборы скомпонованы в один общий блок — пульт машиниста, который включает в себя панель контрольно-измерительных приборов, регулятор давления типа АК-11Б (230), контроллер машиниста (КМЭ) и щитки управления 223, 224, имеющие по 9 кнопочных выключателей в каждом. На посту машиниста установлены также: приборы безопасности (скоростемер КПД-3, САУТ, ЭПК-150), расшифровывающее табло (18 сигнальных ламп), блокировка тормозов № 367 (213), кран вспомогательного тормоза № 254, кран машиниста № 395, кнопочный пост 228, на котором находятся три кнопки: «Свисток», «Тифон», «Песок» и тумблеры 501—504 для дистанционного отключения секции электровоза. На посту помощника машиниста установлены: щиток 225 с 12 кнопочными выключателями, манометр для контроля за давлением воздуха в магистрали цепей управления и вольтметр для наблюдения за напряжением цепей управления, а также аппаратура локомотивной сигнализации. Для обогрева кабин на каждом посту под ограждением установлены электрические печи: две печи (173, 175) у помощника машиниста и три печи (174, 176, 177) у машиниста. Между постами машиниста и помощника на полу кабины установлен электрокалорифер обогрева лобовых стекол кабины (вентилятор МВ9 и нагревательный элемент 196). На поперечной стенке кабины размещены: пульт управления радиостанции, громкоговорители, щиток автоматических выключателей 215 (14 шт.), контактные зажимы и колонка ручного тормоза. Снаружи на лобовой части кабины установлены розетки (484,485, 486, 487, 584, 585, 586) межэлектровозного соединения. Как известно, монтаж электрических цепей управления выполнен при помощи клеммных реек. В кабине управления установлены клеммные рейки с проводами: рейки 600-607 находятся в пульте машиниста; рейки 609-611 — за сидением помощника машиниста, с этими рейками соединены провода от розеток межэлектровозного соединения.  Расположение оборудования в кабине: 1 — электрическая печь; 2 — фильтр; 3 — аппаратура локомотивной сигнализации; 4 — пепельница; 5 — светофор локомотивной сигнализации; б — панель бланка предупреждений; 7 — мотор-вентилятор; 8 — светильник зеленого света; 9 — светильник белого света; 10 — розетка вентиляторов; 11 — панель контрольно-измерительных приборов; 12—датчик пожарной сигнализации; 13 — сигнальное табло; 14 — скоростемер; 15 — блокировка тормозов; 16 — электрокалорифер; 17— огнетушитель; 18 — сиденье помощника машиниста; 19 — ограждение печи; 20 — датчик пожарной сигнализации; 21 — щиток кнопочных выключателей 225; 22 — панель измерительных приборов; 23 — розетка ме-жэлектровозного соединения; 24 — регулятор давления типа АК-11Б; 25 — контроллер машиниста; 26 — щитки кнопочных выключателей 223, 224; 27 — кран вспомогательного тормоза № 254; 28 — кран машиниста № 395; 29 — кнопочный пост 228; 30— рукоятка бдительности; 31 — электропневматический клапан автостопа; 32 — пульт управления радиостанции; 33 — громкоговоритель; 34 — зеркало; 35 — щиток автоматических выключателей 215; 36 — клеммные рейки с проводами от розеток межэлектровозного соединения (609, 610, 611); 37— колонка ручного тормоза.  Панель контрольно-измерительных приборов Расположение оборудования в кузове электровоза BЛ80C В кузове почти все оборудование электровоза размещается внутри участка, отгороженного сеткой, которая исключает доступ к электрическому оборудованию при работе электровоза. Эта отгороженная часть кузова, в которой размещено основное оборудование электровоза, называется высоковольтной камерой (ВВК). Таким образом, при работе электровоза появляется возможность наблюдать за работой его оборудования сквозь сетчатые шторы ВВК, не заходя внутрь. Кроме этого щиты и двери ВВК заблокированы таким образом, что доступ в ВВК при поднятом токоприемнике становится невозможным.  Расположение оборудования в кузове электровоза: 1 — блок радиостанции УКВ; 2 — вспомогательный компрессор МКП; 3 — панель аппаратов № 3; 4 — дроссели ДС1, ДСЗ; 5 — расщепитель фаз ФР; 6 — распределительный щит РЩ-34 (панель 210); 7 — мотор-вентилятор МВЗ; 8 — мотор-вентилятор МВ1; 9 — блок тормозного резистора R11; 10 — устройство переключения воздуха; 11 — выпрямительная установка 61; 12 — блок конденсаторов; 13 — главный контроллер ЭКГ; 14 — разъединитель 82 выпрямительной установки 62; 15 — панель аппаратов № 2; 16 — переключатель режимов ПР; 17 — блокировочный переключатель цепей сигнализации 436; 18— панель аппаратов № 1; 19 — счетчик электрической энергии 103; 20 — блок управления реостатным торможением; 21 — трансформатор питания нагревательных устройств 192; 22 — блокировочный переключатель БП; 23 — трансформатор ТН; 24 — трансформатор ТРПШ; 25 — панель аппаратов № 4; 26 — рамка сосхемой; 27 — балластный резистор; 28 — щиток автоматических выключателей 216; 29 — блок силовых аппаратов № 1; 30 — индуктивные шунты ИШ1, ИШ2; 31 — сглаживающий реактор 55; 32 — контакторы реостатного торможения 31, 32 и 47; 33 — контакторы реостатного торможения 33, 34; 34 — добавочный резистор; 35 — блок мотор-компрессора; 36 — блок силовых аппаратов № 2; 37 — реле перегрузки РТВ1 и контактор 46; 38 — выпрямительная установка возбуждения 60; 39 — блоки диодов; 40 — блок измерений; 41 — панель защиты от юза № 15; 42 — духовой шкаф с электроплиткой; 43 — блок радиостанции; 44 — санитарный узел Расположение оборудования на крыше электровоза BЛ80C На крыше каждой секции электровоза установлено следующее оборудовании: токоприемник Л-13У1 (1), разрядник РВЭ-25М (5), высоковольтные разъединители РВН-2 (2, 6), главный выключатель ВОВ-25 (4) с трансформатором тока ТПОФ-25 (ТТ), дроссель (ДП) и фильтр защиты от радиопомех (10), а также жалюзи для выброса в атмосферу охлаждающего воздуха от блоков тормозных резисторов (R11-R14), змеевик для охлаждения сжатого воздуха и главные резервуары. На крыше также установлены антенна радиостанции КВ-диапазона и антенна УКВ-диапазона. Связь токоприемника с высоковольтной аппаратурой осуществляется с помощью трубчатых стальных шин, установленных на изоляторах. Для исключения поломки изоляторов по причине различного теплового расширения деталей шин и крышек люков на шинах предусмотрены температурные компенсаторы и гибкие шунты. Подсоединение аппаратов к шинам выполняют гибкими медными шунтами и проводами. |