кр редуктор. Зап2. 0,98 кпд муфты 1,стр 6,табл 1 0,97 кпд цилиндрической передачи 1,стр 6,табл 1

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

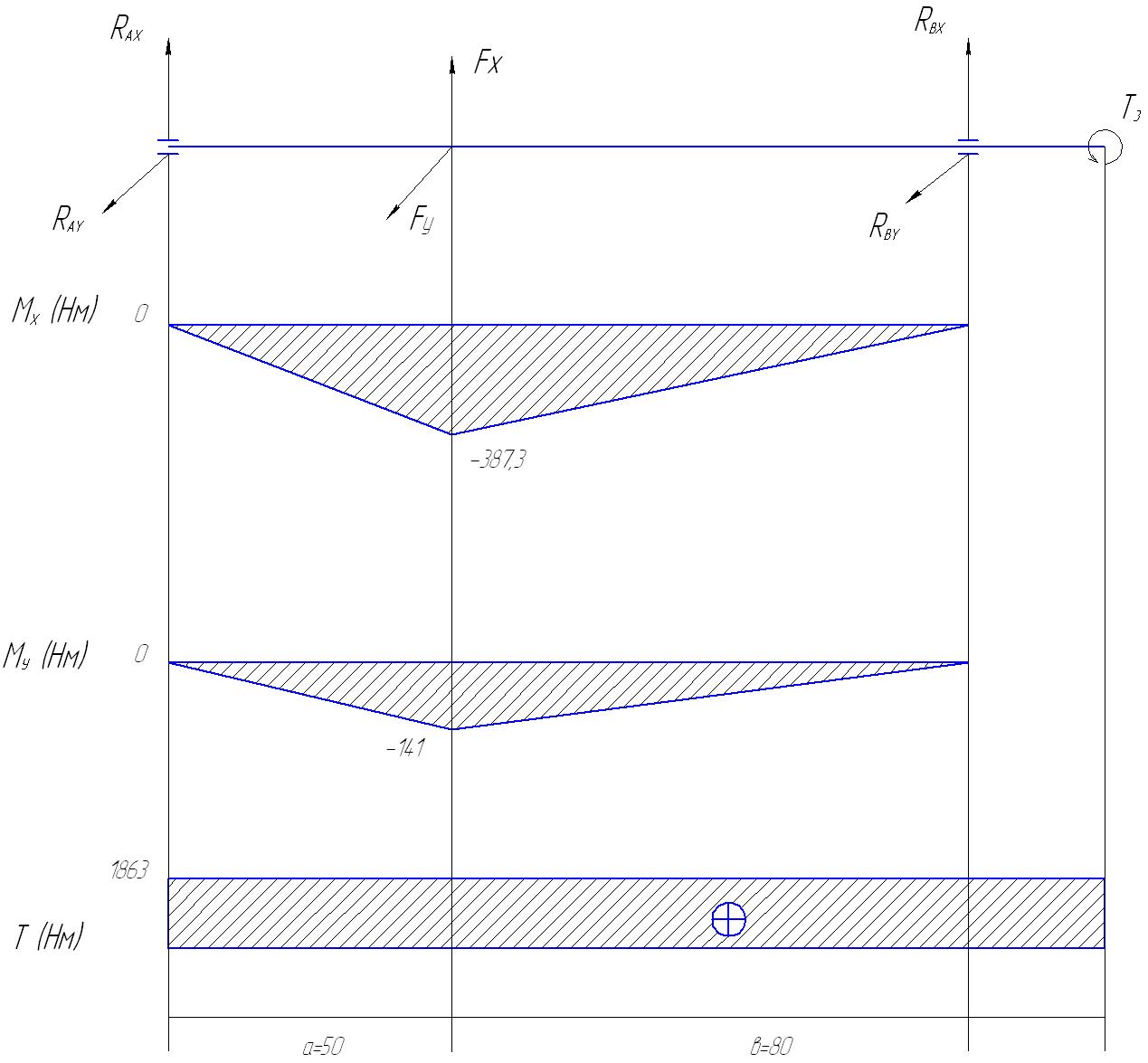

1 2 Плоскость Х. I участок (  II участок (  Плоскость Y. I участок (  II участок (  Эпюры изгибающих моментов  3.2.2 Расчет вала на прочность Определяем нормальные и касательные напряжения в рассматриваемом сечении вала при действии максимальных нагрузок Максимальный момент нагрузки Определяем момент сопротивления при изгибе и площадь А= σ= σ ≤ [σ] ; 4. РасчЁт долговечности подшипников Подшипник 216 ГОСТ 8338-75 Исходные данные: 4.1. Расчётный ресурс подшипника: где: Р - постоянная эквивалентная нагрузка; X = 0,4 - коэффициент радиальной нагрузки; [1,стр.104,табл.7.1]  5. РасчЁт соединений Шпонки призматические (ГОСТ 23360-78) Диаметр вала d=80 мм где T = 1863Нм - крутящий момент вала; d = 80мм - диаметр вала; h = 18мм - высота шпонки; l = 60мм - длина шпонки; По результатам расчёта напряжение смятия шпонки меньше предельно допускаемого. 6. Конструктивные размеры корпуса редуктора Корпус редуктора изготовим методом литья. Материал корпуса – серый чугун марки: СЧ15 ГОСТ 1412-85. Толщина стенки: Т=126 Нм – вращающий момент на выходном валу; Толщину стенки корпуса редуктора примем равной 10 мм, для более лёгкого изготовления методом литья. Радиусы сопряжения стенок: Толщина нижнего пояса корпуса: Толщина ребер основания корпуса: Толщина ребер крышки: Диаметр фундаментальных болтов: Выбираем 4 болта М16; Диаметр болтов у подшипников: Диаметр болтов соединения основания корпуса с крышкой: Винты крепления крышки подшипников М8. 7. Выбор смазочных материалов и системы смазки Выбор сорта масла. Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемого внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объём масляной ванны V определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности: V=0.25 * 7,5 = 1.88 дм3= 4.7 л. По данным таблицы 11.1 устанавливаем вязкость масла. При контактном напряжении При картерном смазывании передач подшипники смазывают брызгами масла. При окружной скорости v≥1 м/с брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с цилиндрической резьбой и уплотняющей прокладкой из алюминия. Список использованных источников 1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов.-7-е издание., испр. - М.:Высш. шк., 2001.- 447 с.: ил. 2. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов.- 4-е изд., перераб. И доп.- М.: Машиностроение, 1989.-496 с.: ил. 3. Проектирование механических передач: Учебно-справочное пособие для втузов / С.А. Чернавский и др. – 5-е изд. перераб. и доп. – М.: Машиностроение, 1984 – 560с.ил. 4. Справочник конструктора машиностроителя: В 3-х т.-5-е изд., перераб. и доп. – М: Машиностроение, 1999.-557 с., ил.          Лист Подп. Дата Лист       П 0104.0000.ПЗ № докум. Изм.          1 2 |