Классификация. Лекции _Классификация сварки плавлением. Классификация сварки плавлением

Скачать 34.16 Kb. Скачать 34.16 Kb.

|

|

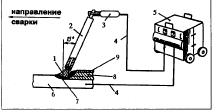

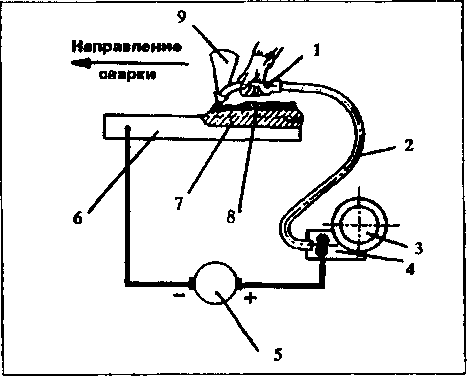

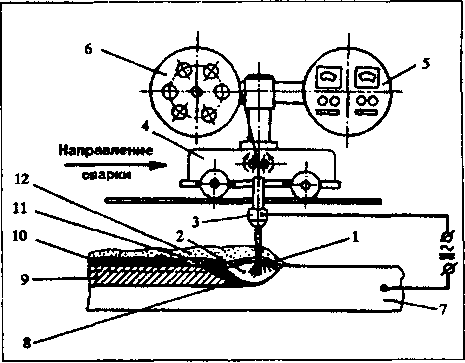

§ 2. Классификация сварки плавлением Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно условно разделить на следующие основные виды: электрическая дуговая, где источником тепла является электрическая дуга; электрошлаковая сварка, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток; электронно-лучевая, при которой нагрев и расплавление металла производится потоком электронов; лазерная, при которой нагрев и расплавление металла происходит сфокусированным мощным лучом микрочастиц — фотонов; газовая, при которой нагрев и расплавление металла происходит за счет тепла пламени газовой горелки. Более подробную классификацию можно провести и по другим характеристикам, выделив сварку плавящимся и неплавящимся электродом, дугой прямого и косвенного действия; открытой дугой, под флюсом, в среде защитного газа, дуговой плазмой. Классификация дуговой сварки производится также в зависимости от степени механизации процесса сварки, рода и полярности тока и т. д.  рис. 1.1. Схема ручной сварки покрытым электродом: 1 - сварочная дуга; 2 - электрод; 3 - электрододержатель; 4 - сварочные провода; 5 - источник питания (сварочный трансформатор или выпрямитель); 6 - свариваемая деталь; 7 - сварочная ванна; 8 - сварной шов; 9 - шлаковая корка. По степени механизации различают сварку ручную, механизированную (полуавтоматом) и автоматическую. Каждый из видов сварки в соответствии с этой классификацией характеризуется своим способом зажигания и поддержания определенной длины дуги, манипуляцией электродом для придания свариваемому шву нужной формы; способом перемещения дуги по линии наложения шва и прекращения процесса сварки. При ручной сварке указанные операции выполняются рабочим- сварщиком вручную без применения механизмов (рис. 1.1.). При сварке на полуавтомате плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются сварщиком вручную (рис. 1.2.).  рис. 1.2. Схема механизированной (полуавтоматом) сварки под слоем флюса: 1 - держатель; 2 - гибкий шланг; 3 - кассета со сварочной проволокой; 4 - подающий механизм; 5 - источник питания (выпрямитель); 6 - свариваемая деталь; 7 - сварной шов; 8 - шлаковая корка; 9 - бункер для флюса.  рис. 1.3. Схема автоматической дуговой сварки под слоем флюса: 1 -дуга; 2 -газовый пузырь (полость); 3 - сварочная головка; 4 - тележка (сварочный трактор); 5 - пульт управления; 6 - кассета со сварочной проволокой; 7 - свариваемая деталь; 8 - сварочная ванна; 9 - сварной шов; 10 - шлаковая корка; 11 - расплавленный флюс; 12 - нерасплавленный флюс При автоматической сварке механизируются операции по возбуждению дуги и перемещению ее по линии наложения шва с одновременным поддержанием определенной длины дуги (рис. 1.З.). Автоматическая сварка плавящимся электродом производится, как правило, сварочной проволокой диаметром 1-6 мм; при этом режимы сварки (сварочный ток, напряжение дуги, скорость перемещения дуги и др.) более стабильны. Этим обеспечивается качество сварного шва по его длине, однако требуется более тщательная подготовка к сборке деталей под сварку. |