ЖОЛШЫБЕК ДИССЕРТАЦИЯ 2019 апрель. от 2019 г. Заведующий кафедрой Н. С. Сембаев исследование тормозной системы грузового поезда магистерский проект на соискание академической степени магистр техники и технологии по

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

|

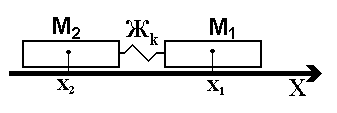

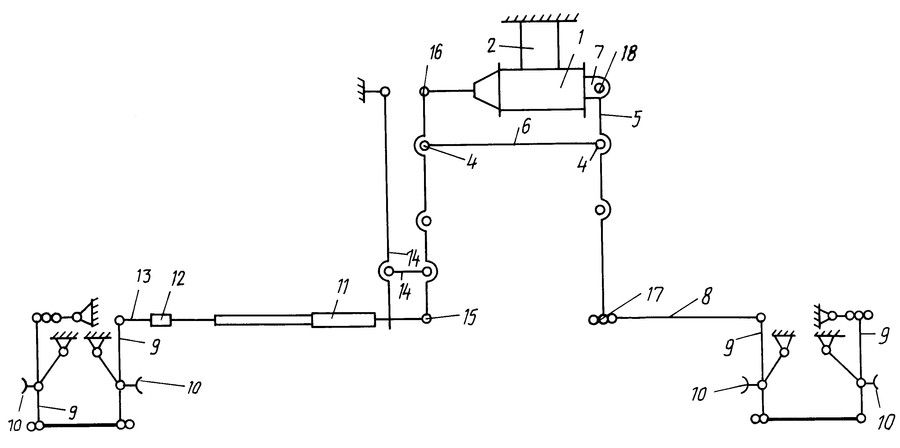

2 Теоретические основы инновационных технологий 2.1 Составление математической модели продольной динамики поезда в нестационарных режимах движения Способы теоретического исследования переходных режимов движения грузовых поездов определяются принятой расчетной схемой поезда. В настоящее время существует множество способов описания движения подвижного состава, при которых, в зависимости от поставленных в исследовании целей могут быть использованы точечные (представляющие подвижной состав в виде материальной точки, характеризующейся только массой), дискретные модели динамики (поезд – система твердых тел, соединенных между собой неупругими, упругими, упруго-диссипативными и др. видами связей), либо континуальные модели (поезд – упругий стержень). Классическая теория тяги поездов, заложенная в конце XIX – начале XX века русскими учеными Н. П. Петровым, А. П. Бородиным, Н. Е. Жуковским и другими, оперирует простейшей расчетной схемой, представляющей подвижной состав в виде материальной точки. При этом вводятся значительные допущения. Поезд представляется материальной точкой, сосредоточенной в его центре масс и имеющей приведенную массу  , (2.1) , (2.1)где mвр – приведенная к поступательному движению масса вращающихся частей. Величину (1+γ) называют коэффициентом инерции вращающихся масс. Коэффициент γ показывает, какая часть сил, затрачиваемых на поступательное ускорение, расходуется на создание угловых ускорений вращающихся частей поезда. Правилами тяговых расчетов определены коэффициенты γ для различных вагонов и локомотивов. Для упрощения в тяговых расчетах применяется среднее значение γ=0,0583. Таким образом, масса представляет собой полную и единственную характеристику поезда, что приводит к невозможности учета некоторых эффектов, например, возникающих от подвижности грузов (особенно при движении наливных поездов). Один и тот же участок пути для поездов различного веса и длины будет иметь различный «эквивалентный» уклон  , (2.2) , (2.2)который является непрерывной функцией перемещения поезда и называется динамическим профилем пути. Часто для упрощения расчетов принимают, что поезд в каждый момент времени занимает только один конкретный элемент профиля, поэтому его до расчетов спрямляют. Нужно отметить, что, помимо недостатков расчетной схемы, классическая теория не учитывает проскальзывание колес по рельсам и, тем самым, зависимость коэффициента сцепления от состояния пути. Дискретная модель продольной динамики поезда была предложена Н.Е. Жуковским. Он представил поезд в виде цепочки твердых тел, соединенных линейными связями, причем массы экипажей считались одинаковыми и не учитывалась подвижность груза. Эта модель может быть принята за основу в уточненных тормозных расчетах, поскольку, как будет показано ниже, она может быть доработана с учетом практически всех факторов, оказывающих влияние на продольно-динамические процессы. Силы, возникающие в автосцепках, зависят от взаимного перемещения экипажей и скоростей их сближения (или удаления), которые, в свою очередь определяются характеристиками поглощающих аппаратов, зазорами в них и др. Модель Жуковского позволяет вводить характеристики межвагонных соединений, обладающие существенными нелинейностями, в том числе и зазорами. Если учитывать подвижность грузов, представляя их как абсолютно твердые тела, взаимодействующие только с вагоном и не взаимодействующими между собой, и обозначить qij – взаимные перемещения центров масс j-го груза и i-го вагона,  – силовые характеристики взаимодействия j-ых грузов i-ми с вагонами, можно записать систему уравнений описывающих движение поезда в согласии с дискретной моделью Жуковского в виде [14] – силовые характеристики взаимодействия j-ых грузов i-ми с вагонами, можно записать систему уравнений описывающих движение поезда в согласии с дискретной моделью Жуковского в виде [14] (2.3) (2.3)где xi, Vi, mi – перемещение, скорость и масса i-го экипажа; qij, Vij, mij – перемещение, скорость и масса j-го груза в i-м экипаже; ВTi – сила торможения; Si – усилие в i-м сечении; Wi – сопротивление движению i-го экипажа. Часто можно принимать, что все сухие грузы в поезде жестко закреплены. При рассмотрении эффектов, которые оказывает на продольную динамику поезда жидкость в цистернах при нестационарных режимах движения, можно воспользоваться системой (2.3), полагая жидкость несжимаемой и пренебрегая влиянием ее ударов в верхнюю часть цистерны. Подобный подход, с некоторыми оговорками, будет описан в следующих главах. Еще одна предложенная Н. Е. Жуковским континуальная модель движения поезда, учитывает, что масса локомотива много больше массы вагона и представляет поезд, как упругий стержень (локомотив) с сосредоточенной массой на конце. И дискретная и континуальная модели движения поезда Н.Е. Жуковского не учитывают рассеивание энергии (диссипацию) в поезде. Эта проблема решается у В. А. Лазаряна и его школы. Они рассматривают поезд как упруго-вязкий стержень или же стержень с гистерезисом [14, 15]. Математическая модель В. А. Лазаряна с начальными и граничными условиями имеет вид   (2.4) (2.4)где ε – деформация стержня;  – скорость деформации; – скорость деформации; ρ(х) – линейная плотность стержня; S – распределенное усилие в стержне; ƒ(x,t) – интенсивность внешних сил, действующих на стержень; L – длина стержня. Система (2.4) обобщается для случая подвижных грузов введением их перемещений  относительно некоторых заданных сечений стержня и интенсивности силовых взаимодействий между грузами и стержнем. относительно некоторых заданных сечений стержня и интенсивности силовых взаимодействий между грузами и стержнем.Данная система решается численными методами с применением конечно-разностной аппроксимации и использованием интегральных соотношений [18]. После необходимых преобразований она приводится к виду  (2.5) (2.5)где qi, Vi, mi – перемещение, скорость и масса i-го экипажа; Fi(Vi) – сила тяги или торможения, распределенная по длине состава; Si – усилие в i-м сечении; L – длина стержня; n – количество частей, на которые разделили стержень при применении конечно-разностной аппроксимации; Модель (2.5) при достаточно малом l и при условии, что правые части системы (2.4) непрерывны и дифференцируемы хотя бы один раз по совокупности своих аргументов, сводится к модели (2.3). При соударениях вагонов, когда скорость изменяется скачкообразно модель (2.5) не будет эквивалентна модели (2.3), так как тогда появляются разрывы функций V и S или их производных и нельзя отбросить члены О(l2). Для наших целей континуальные модели не подходят, так как не позволяют учитывать неоднородность состава по массе и неоднородность формирования тормозных сил по длине состава, которая определяется решением уравнения. Нужно отметить, что континуальные модели дают хорошие результаты при моделировании процессов в быстром времени, в то время как для большинства задач тяги поездов более адекватной оказывается дискретная модель (2.3), поскольку она, кроме всего прочего, позволяет учитывать нелинейные силовые характеристики упряжных приборов и оценивать усилия в них, профиль и план пути. Особо следует отметить, что многочисленными экспериментами подтверждается адекватность и высокая точность данной модели при расчетах величин, определяющих продольную динамику поезда в нестационарных режимах. Поэтому пока остановимся на модели (2.3) и далее рассмотрим одну ее существенную неточность. В существующей практике тяговых расчетов сила реакции рельса, приводящая в движение поезд, считается задаваемой. В работе профессоров Н.А. Панькина и П. Т. Гребенюка [16] сила реакции рельсов рассматривается в качестве неизвестной переменной. Ими выведены уравнения движения поезда для режимов тяги, в которых эта реакция учтена. Для режима пневматического торможения такой подход привел бы к излишней громоздкости, так как тормозят все экипажи состава (и по-разному). Еще одна модель в виде системы дифференциальных уравнений второго порядка предложена профессором Т. А. Тибиловым [17]  (2.6) (2.6)где qk,  – деформация и сила в автосцепке k-го сечения; – деформация и сила в автосцепке k-го сечения; хk – фактическое расстояние от начала координат до k-го экипажа; Вk – приложенная в k-м сечении тормозная сила; mk – масса k-го экипажа; μ – коэффициент трения качения. Данная модель, основанная на подходе Джонсона к исследованию нелинейных динамических систем, может применяться для описания движения поезда при воздействии на него случайных возмущений волнового характера. Эту модель можно использовать при качественной оценке и прогнозировании тех или иных явлений. Чаще всего движение механических систем линеаризуется в предположении малости некоторых форм колебаний. При исследовании динамики экипажа принято раздельное рассмотрение углового и поступательного движения. Однако некоторые формы непродольных колебаний могут оказывать влияние на продольную динамику [18]. Известно много работ, где исследуется влияние непродольных колебаний на продольную динамику [19]. Применительно к железнодорожному транспорту в качестве примера нужно отметить работу И.С. Доронина, исследовавшего параметрические колебания кузовов вагонов на физической модели. Им дано объяснение связи колебаний относа с подпрыгиванием кузова, а уравнения движения в форме Лагранжа записаны в виде  , (2.7) , (2.7)где L – приведенная длина эквивалентного математического маятника в состоянии статического равновесия, характеризующая горизонтальную жесткость любой конструкции центрального подвешивания; ж – вертикальная жесткость центрального подвешивания; y1 – суммарное изменение положения центра тяжести кузова относительно положения равновесия; φ – угол поворота кузова относительно продольной оси.  В этих уравнениях слагаемое  характеризует влияние вертикальных колебаний кузова на его горизонтальное движение и носит параметрический характер. Слагаемое характеризует влияние вертикальных колебаний кузова на его горизонтальное движение и носит параметрический характер. Слагаемое  возникло благодаря воздействию горизонтальных перемещений на вертикальное колебательное движения центра тяжести. Обратное влияние носит характер нелинейной инерционности. возникло благодаря воздействию горизонтальных перемещений на вертикальное колебательное движения центра тяжести. Обратное влияние носит характер нелинейной инерционности. Игнорирование так называемого свойства «перекачки энергии» из одной плоскости в другую [20] ведет к потере связи между обобщенными координатами, при этом теряются какие-то свойства динамического процесса, что, в конечном счете, может привести к ошибочным выводам при расчете значений конструктивных параметров механической части железнодорожных экипажей. Эксперименты ВНИИЖТа и других организаций также показали зависимость между продольными усилиями в составе и непродольными видами движения экипажей. Причины многих подобных явлений пока еще не выяснены, так что будем считать, что эти связи статистические, а влияние может быть взаимным. В пользу применения модели (2.3) говорит тот факт, что всякая цепь твердых тел, соединенных упругими связями, представляет собой механический фильтр, имеющий определенную полосу пропускания. Таким образом, многие из только что упомянутых явлений, большинство из которых представляет собой высокочастотные процессы, не смогут распространяться по длине состава, а поглощение энергии колебаний в поглощающих аппаратах приводит к тому (они для этого и нужны), что колебания и в полосе пропускания фильтра не смогут распространиться дальше нескольких соседних вагонов. Вероятность резонансных явлений существует, но подвижной состав проектируется таким образом (а на параметры пути накладываются соответствующие ограничения), чтобы свести ее практически к нулю. Волновые процессы, происходящие в поезде, возникают, по большей части, от внешних источников возмущений – переломов профиля пути и волны силы сцепления при торможении. Характеристики состава как частотного фильтра содержатся в работе [21]. Из непродольных видов движения вагона нас интересуют колебания галопирования и вертикальные колебания, вносящие динамическую составляющую в сцепной вес. Этот фактор необходимо учесть как для уточненного расчета тормозных сил, так и для определения запаса устойчивости по сцеплению (против юза), что будет рассмотрено ниже. В случаях если вагоны оборудованы фрикционными поглощающими аппаратами, быстрее всего протекают процессы на участках силовой характеристики эквивалентного соединения, когда жесткость его наибольшая, т.е. равна жесткости кузова  Расчетная схема такого явления дана на рисунке 2.1. Расчетная схема такого явления дана на рисунке 2.1. Рисунок 2.1 – Расчетная схема поезда для выбора шага интегрирования Уравнение, описывающее колебательное движение, имеет вид  (2.8) (2.8)откуда получаем собственную частоту и наименьший период собственных колебаний  (2.9) (2.9) Шаг интегрирования ориентировочно должен составлять  так как процесс колебательный. Выбор шага несколько сложнее, когда вагоны оборудованы гидравлическими поглощающими аппаратами, однако при их использовании жесткость взаимодействия никогда не доходит до максимальной – так как процесс колебательный. Выбор шага несколько сложнее, когда вагоны оборудованы гидравлическими поглощающими аппаратами, однако при их использовании жесткость взаимодействия никогда не доходит до максимальной –  Эта жесткость очень большая, а в случае порожних вагонов шаг получается слишком малым. Практически вместо этой жесткости при выборе h можно ориентировочно принять жесткость середины кривой нагружения межвагонной связи (она гораздо меньше), в качестве масс – массы наиболее легкой пары смежных вагонов. Шаг можно и варьировать в зависимости от максимального продольного усилия, полученного на предыдущем шаге [22]. Эта жесткость очень большая, а в случае порожних вагонов шаг получается слишком малым. Практически вместо этой жесткости при выборе h можно ориентировочно принять жесткость середины кривой нагружения межвагонной связи (она гораздо меньше), в качестве масс – массы наиболее легкой пары смежных вагонов. Шаг можно и варьировать в зависимости от максимального продольного усилия, полученного на предыдущем шаге [22]. Система (2.3) может содержать порядка 200-300 уравнений, что может отрицательно сказаться как на устойчивости соответствующей разностной схемы, так и на времени вычислений. Однако эта система фактически тридиагональная, и метод Рунге-Кутта 4 порядка обеспечивает достаточную точность ее интегрирования на больших интервалах времени. 2.2 Разработка методов повышения эффективности работы тормозной системы грузовых вагонов Предлагаемый метод относится к железнодорожному транспорту, в частности к способам повышения тормозной эффективности железнодорожных вагонов или железнодорожных грузовых вагонов – полувагонов, вагонов-цистерн, вагонов-хопперов, платформ, бункерных вагонов, крытых вагонов, вагонов-думпкаров, а также других типов вагонов, в том числе специализированных грузовых вагонов и универсальных, а также к способам определения и реализации передаточных чисел тормозных рычажных передач железнодорожных грузовых вагонов, монтажа или сборки тормозных рычажных передач на железнодорожных грузовых вагонах. В соответствии с существующим способом повышения тормозной эффективности железнодорожных вагонов сначала выбирают тормозной цилиндр и тормозную рычажную передачу с ранее выбранными параметрами и проверяют по эмпирическим формулам и экспериментально коэффициент расчетного тормозного нажатия, возможность юза колесных пар, а также удельные давления на тормозную колодку или на композиционную тормозную колодку железнодорожных грузовых вагонов, а затем сравнивают полученные результаты с их нормативными значениями. Существенным недостатком данного метода является то, что его можно использовать практически для экспертной оценки или проверки уже спроектированной тормозной системы и тормозной рычажной передачи железнодорожных грузовых вагонов. К сожалению, указанный способ не предназначен для определения и реализации рациональной величины передаточного числа по меньшей мере одной тормозной рычажной передачи железнодорожных грузовых вагонов и реализации его на одном или нескольких рычагах тормозной рычажной передачи для обеспечения требуемой тормозной эффективности железнодорожных грузовых вагонов, отсутствия юза колес вагонов и другими рациональными характеристиками и требованиями, предъявляемыми к тормозной системе и к тормозной рычажной передачи железнодорожных грузовых вагонов, для обеспечения требуемого уровня безопасности движения на стальных магистралях. Важно отметить, что для обеспечения требуемой тормозной эффективности грузовых вагонов очень важно правильно или рационально определить или выбрать и реализовать передаточное число тормозной рычажной передачи или определить допустимый диапазон величин передаточного числа тормозной рычажной передачи и реализовать выбранное передаточное число на одном или нескольких рычагах тормозной рычажной передачи так, чтобы не было юза колесных пар или колес грузовых вагонов, а тормозная система или тормозная рычажная передача грузового вагона обладала бы достаточной тормозной эффективностью для обеспечения требуемого уровня безопасности движения на железных дорогах. Важно правильно выбрать или определить величину передаточного числа тормозной рычажной передачи грузового вагона, а затем рационально реализовать эту величину на одном или нескольких рычагах тормозной рычажной передачи, а затем правильно собрать элементы тормозной рычажной передачи, в том числе и рычаги с реализованными на них передаточным числом для обеспечения минимальных затрат сил и средств, для обеспечения безотказной работы тормозной рычажной передачи грузового вагона в эксплуатационных условиях с целью гарантированного обеспечения требуемой тормозной эффективности как отдельного грузового вагона, так и состава или поезда, сформированного из таких вагонов, для обеспечения высокого уровня безопасности движения. Особенно важно рационально выбрать величину передаточного числа на стадии проектирования тормозной системы, когда выбирают ту или иную конструктивную схему тормозной рычажной передачи и встает задача обеспечить требуемую нормативами тормозную эффективность грузового вагона и рациональную силу нажатия, передаваемую от штока тормозного цилиндра на элементы тормозной рычажной передачи, тормозной колодки и далее на колеса грузового вагона. В этом случае от правильно выбранной величины передаточного числа из допустимого диапазона передаточных чисел во многом зависит тормозная эффективность вагона и уровень безопасности движения на железных дорогах. Многое зависит и от рационального и инженерно грамотного монтажа и реализации выбранного передаточного числа тормозной рычажной передачи на одном или нескольких рычагах тормозной рычажной передачи, а также от правильной и технически совершенной сборки элементов тормозной рычажной передачи в единый механизм или кинематическую цепь тормозной рычажной передачи грузового вагона, от параметров которой во многом зависит как надежность работы механизма тормозной рычажной передачи в эксплуатационных условиях, так и реализация действительных сил нажатий от тормозной колодки на колеса грузового вагона, от которых во многом зависит тормозная эффективность грузового вагона и безопасность движения на стальных магистралях. Важно отметить, что от правильного выбора или определения и реализации рационального значения по меньшей мере одного передаточного числа тормозной рычажной передачи грузового вагона, оборудованной композиционными тормозными колодками или выбора рационального значения передаточного числа тормозной рычажной передачи железнодорожного грузового вагона из допустимого диапазона передаточных чисел зависит тормозная эффективность грузового вагона и, в конечном счете, уровень безопасности движения на железных дорогах. Если передаточное число тормозной рычажной передачи или допустимый диапазон передаточных чисел тормозной рычажной передачи, оборудованной композиционными тормозными колодками или предназначенной для использования композиционных тормозных колодок будет выбран неправильно или технически неграмотно или нерационально, то в этом случае тормозной путь как отдельного грузового вагона, так и поезда, сформированного из таких вагонов, может превысить предельно допустимый нормативный, что снизит требуемую тормозную эффективность вагона и уровень безопасности движения на железных дорогах. В этом случае возможна ситуация, когда поезд или отдельный грузовой вагон проедет красный сигнал светофора и столкнется (врежется) или совершит наезд на внезапно возникшее препятствие – вагон, локомотив, другой поезд, автомобиль (на переезде) или произойдет сход вагона с рельсов. В этом случае возможны всевозможные аварийные ситуации, которые могут проходить по различным сценариям, что может вызвать гибель людей и сходы с рельсов подвижного состава, получение травм, как железнодорожным персоналом, так и пассажирами, разрушение подвижного состава. В другом случае, когда передаточное число выбрано неправильно, то этом случае возможен повышенный нагрев композиционных тормозных колодок, а также юз колес или колесных пар вагона с образованием ползунов (плоская грань или площадка на поверхности катания колеса, образующаяся при заклинивании колесной пары и движении ее юзом по рельсам). В результате тормозная эффективность такого вагона или поезда будет недостаточной со всеми вытекающими отсюда негативными последствиями, а также появится дефект колеса или нескольких колес, что может привести к сходу вагона с рельсов из-за больших вертикальных динамических сил, возникающих вследствие появления ползунов на поверхностях катания колес. Если смотреть на такой вагон со стороны, то видно, что он галопирует или "подпрыгивает" на рельсах, особенно при достижении относительно высоких скоростей движения, что чревато самыми негативными последствиями, которые могут привести к сходу вагонов с рельсов. Ползуны могут повредить рельсы, особенно зимой, в сильные морозы, когда сталь рельсов особенно хрупкая и может возникнуть ситуация, когда после прохода вагона с ползунами рельсовые плети будут разбиты на куски длиной около метра, что соответствует длине окружности поверхности катания колеса грузового вагона. Такая ситуация может надолго прервать движение поездов на большом участке пути или вызвать сход с рельсов как отдельных вагонов, так и поезда, что вызовет угрозу для безопасности движения со всеми вытекающими отсюда негативными последствиями. Поэтому очень важно правильно выбрать величину передаточного числа тормозной рычажной передачи вагонов или допустимый диапазон таких величин, из которого может быть выбрана упомянутая величина передаточного числа, а также технически грамотно реализовать эту выбранную величину на одном или нескольких рычагах тормозной рычажной передачи, а также рационально и правильно (технически грамотно) собрать и установить тормозную рычажную передачу на грузовой вагон. Сущность предлагаемого нами метода заключается в следующем. Задачей предлагаемого метода является повышение уровня безопасности движения грузовых вагонов на железных дорогах и повышение их тормозной эффективности, определение передаточных чисел тормозной рычажной передачи, оборудованной композиционными тормозными колодками, реализация выбранного или определенного по меньшей мере одного передаточного числа по меньшей мере на одном или на двух, или на нескольких рычагах тормозной рычажной передачи грузового вагона, рациональная сборка рычагов тормозной рычажной передачи в единый механизм тормозной рычажной передачи грузового вагона или монтаж этих рычагов на вагоне, а также повышение надежности работы тормозной рычажной передачи вагона. Технический результат, который может быть получен при осуществлении предлагаемого метода, заключается в повышении уровня безопасности движения на железных дорогах, повышении или увеличении тормозной эффективности вагонов, выбор или определение рационального значения (величины) передаточного числа тормозной рычажной передачи или допустимого диапазона этих величин и реализация выбранного значения передаточного числа тормозной рычажной передачи, оборудованной композиционными тормозными колодками или предназначенной для использования композиционных тормозных колодок по меньшей мере на одном или двух (например, головном и тыловом) или на нескольких рычагах тормозной рычажной передачи, а также рациональная сборка или монтаж рычагов тормозной рычажной передачи в единый механизм или кинематическую цепь тормозной рычажной передачи, повышение надежности или работоспособности тормозной рычажной передачи вагона, а также обеспечение достаточной тормозной эффективности грузового вагона. Указанный технический результат при осуществлении метода достигается тем, что в известном способе повышения или проверки тормозной эффективности грузового вагона выбирают тормозной цилиндр или стандартный тормозной цилиндр. Новым в предлагаемом методике является то, что после выбора тормозного цилиндра выбирают или определяют значение или величину передаточного цисла тормозной рычажной передачи грузового вагона, оборудованной композиционными тормозными колодками или с возможностью применения (установки) таких колодок, соответствующую неравенству (2.10), или определяют величину передаточного числа тормозной рычажной передачи грузового вагона из неравенства (2.10) или из допустимого диапазона передаточных чисел, расположенного в пределах от 4,10 до 7,90 или определяют величину, соответствующую неравенству (2.10)  (2.10) (2.10)где nтрп – передаточное число тормозной рычажной передачи грузового вагона, оборудованной композиционными тормозными колодками или предназначенной для использования композиционных тормозных колодок. После выбора передаточного числа проделывают или сверлят по меньшей мере одно сквозное отверстие в средней или другой части по меньшей мере одного, или по меньшей мере двух, или нескольких рычагов тормозной рычажной передачи грузового вагона в месте на рычаге или на каждом рычаге, которое соответствует выбранному значению или величине передаточного числа для последующей установки втулки или износостойкой втулки, а затем валика или шарнира в каждое проделанное или высверленное отверстие. После проделывания, по меньшей мере одного или нескольких отверстий по меньшей мере на одном или двух (например, на головном и тыловом) рычагах или на каждом из нескольких рычагов тормозной рычажной передачи в каждое или по меньшей мере одно проделанное отверстие устанавливают или забивают втулку или износостойкую втулку, а затем устанавливают по меньшей мере один валик или несколько валиков в каждое или по меньшей мере одно проделанное отверстие на одном, или двух, или нескольких рычагах тормозной рычажной передачи грузового вагона. Перечисленные признаки предлагаемого метода обеспечат получение технического результата – повышение уровня безопасности движения на железных дорогах, повышение или увеличения тормозной эффективности грузового вагона благодаря рациональному выбору передаточного числа тормозной рычажной передачи грузового вагона с использованием неравенства (3.1) или из допустимого диапазона величин передаточных чисел, не известного из уровня техники, а также рациональную реализацию выбранного, или полученного, или определенного передаточного числа тормозной рычажной передачи на одном, или двух, или нескольких рычагах тормозной рычажной передачи грузового вагона в виде по меньшей мере одного или нескольких сквозных отверстий, проделанных или высверленных по меньшей мере на одном, или на двух, или нескольких – большем числе рычагов тормозной рычажной передачи вагона. Затем в каждое из проделанных отверстий устанавливают валик, например валик тормозной рычажной передачи. Установка втулок повышает износостойкость узла шарнирного соединения, а также позволит уменьшить износ отверстия и свободный зазор в каждом шарнирном соединении или отверстии, где установлена упомянутая втулка одного, двух, или нескольких рычагов тормозной рычажной передачи грузового вагона и повысит надежность работы каждого шарнирного узла, а также уменьшит трение в шарнире: это позволит уменьшить выход штока тормозного цилиндра и завал (наклон) рычагов тормозной рычажной передачи грузового вагона в заторможенном состоянии, что повысит КПД тормозной рычажной передачи грузового вагона и тормозную эффективность вагона, увеличит действительные силы нажатия, передаваемые от штока тормозным цилиндрам на каждый рычаг тормозной рычажной передачи и далее на тормозные колодки – на колеса грузового вагона, а также повысит уровень безопасности движения на железных дорогах. Вышеперечисленные признаки являются существенными, поскольку они влияют на достигаемый технический результат. Если же передаточное число тормозной рычажной передачи будет выбрано меньшим или большим, чем следует из неравенства (2.10), то в этом случае возможно снижение тормозной эффективности вагона, например, из-за недостаточной силы нажатия, передаваемой от штока тормозного цилиндра через систему рычагов и тяг на колеса грузового вагона, или вследствие чрезмерной силы нажатия от тормозной колодки на колесо вагона – в этом случае возможно заклинивание колес грузового вагона и движение их юзом, что приведет к снижению тормозной эффективности вагона, а также возможно появление ползунов. Из-за чрезмерной силы нажатия тормозной колодки на колеса вагона возможно появление ползунов на заклинивших колесах вагона. Также возможен нагрев тормозных колодок выше допустимой температуры из-за чрезмерного нажатия, обусловленного неправильным выбором слишком большого передаточного числа тормозной рычажной передачи грузового вагона, что может снизить коэффициент трения между тормозной колодкой и колесом вагона, результатом которого будет снижение тормозной эффективности грузового вагона и, следовательно, и уровня безопасности движения на стальных магистралях. В описанном выше случае у колесных пар грузового вагона с композиционными тормозными колодками на поверхности катания из-за чрезмерного нажатия композиционных тормозных колодок на эти колеса грузового вагона возникает смещение металла – навар, который является дефектом колес. В третьем исполнении предлагаемого метода новым является то, что после выбора или определения конкретного значения величины передаточного числа тормозной рычажной передачи с помощью неравенства (2.10) или из диапазона величин передаточных чисел от 4,10 до 7,90 проделывают или сверлят по меньшей мере по одному сквозному отверстию по меньшей мере на головном и тыловом рычагах тормозной рычажной передачи в месте на каждом рычаге, соответствующем выбранной или определенной величине передаточному числу, оборудованной композиционными тормозными колодками, затем проделывают или сверлят по одному сквозному отверстию на каждом конце или на концевой части головного и тылового рычагов тормозной рычажной передачи для последующей установки в эти отверстия или в каждое из упомянутых отверстий втулок или износостойких втулок валиков. Каждый из перечисленных выше признаков предлагаемого метода является существенным, поскольку каждый из них влияет на достигаемый технический результат – повышение тормозной эффективности грузового вагона и уровня безопасности движения на железных дорогах, рациональная установка выбранного или определенного значения передаточного числа, оборудованной тормозными колодками, а также для рациональной установки или сборки (монтажа) головного и тылового рычагов тормозной рычажной передачи на грузовой вагон в единый механизм тормозной рычажной передачи, а также позволит обеспечить передачу нажатия на элементы тормозной рычажной передачи, точнее посредством элементов тормозной рычажной передачи и, в конечном счете, на тормозные колодки и колеса вагона. Установка или забивка вышеупомянутых втулок в каждое проделанное отверстие позволит повысить износостойкость каждого или по меньшей мере одного шарнирного соединения тормозной рычажной передачи, уменьшить величину свободного зазора в шарнирном узле, что снизит величину наклона или завала рычага и каждого рычага тормозной рычажной передачи, позволит повысить КПД тормозной рычажной передачи в заторможенном состоянии, сократит выход штока тормозного цилиндра, а следовательно, сократит расход сжатого воздуха, а также повысит тормозную эффективность грузового вагона и уровень безопасности движения на железных дорогах. В другом исполнении предлагаемый способ является новым по сравнению с предыдущим вариантом или исполнением предлагаемого способа является то, что не пользуются керном, а после нанесения двух, или нескольких, или по меньшей мере двух, или трех, или четырех взаимно перпендикулярных линий сверлят по меньшей мере одно, или два, или три, или несколько отверстий по меньшей мере на одном, или на двух, или на каждом из нескольких (трех, четырех, пяти, шести или большем числе) рычагов. Далее после сверления или проделывания вышеупомянутых отверстий выполняют те же (такие же) действия над материальным объектом – одним, или двумя, или несколькими рычагами тормозной рычажной передачи грузового вагона также, как и в предыдущем варианте или исполнении. Важно отметить, что, нанося прямые взаимно перпендикулярные линии на одном, или двух, или на каждом из нескольких рычагов, повышают удобство и точность реализации величины передаточного числа тормозной рычажной передачи железнодорожного грузового вагона, что повысит тормозную эффективность грузового вагона в эксплуатации, снизит вероятность возникновения юза, а также будет способствовать повышению уровня безопасности движения на железных дорогах, а также снизит вероятность появления наваров, ползунов и других дефектов поверхностей катания колес или колесных пар грузового вагона. Использование керна также позволит увеличить точность реализации и установки передаточного числа тормозной рычажной передачи грузового вагона по меньшей мере на одном или на нескольких рычагах тормозной рычажной передачи, а также повысит удобство выполнения этой операции, что является дополнительным техническим результатом.  Рисунок 2.2 – Тормозная рычажная передача грузового вагона На рисунке 2.2 представлена тормозная рычажная передача грузового вагона. Тормозной цилиндр 1 закреплен на кронштейне 2, а последний жестко соединен с рамой или кузовом грузового вагона: шток тормозного цилиндра 1 шарнирно соединен с головным рычагом 3, средняя часть этого рычага содержит сквозное отверстие 4 по меньшей мере одно, причем в этом отверстии 4 установлена втулка. Аналогичное по меньшей мере одно отверстие 4 имеется и у тылового рычага 5 и в нем установлена втулка. Каждое отверстие 4 предназначено для реализации выбранного или определенного ранее значения передаточного числа тормозной рычажной передачи; средняя часть головного рычага 3 шарнирно соединена с затяжкой 6, противоположный конец которой шарнирно соединен со средней частью тылового рычага 5, один конец которого шарнирно соединен с кронштейном 7, закрепленным на тормозном цилиндре 1, а другой конец тылового рычага 5 шарнирно соединен с тягой 8, противоположный конец которой шарнирно соединен с вертикальным рычагом 9 тормозной рычажной передачи тыловой двухосной тележки грузового вагона, оборудованной тормозной колодкой 10. Один конец головного рычага 3 шарнирно соединен со штоком тормозного цилиндра 1, а его противоположный конец шарнирно соединен с регулятором тормозной рычажной передачи или авторегулятором тормозной рычажной передачи 11, противоположный конец которого посредством муфты 12 и распорной тяги 13 шарнирно соединен с вертикальным рычагом 8 тормозной рычажной передачи головной двухосной тележки. Тормозная рычажная передача грузового вагона оборудована рычажным приводом 14 . Головной рычаг 3 содержит сквозное отверстие 14, 15 и 16, в каждом из этих сквозных отверстий установлены втулки, а тыловой рычаг 5 содержит сквозные отверстия 4, 17, 18, причем в каждом из этих сквозных отверстий установлена втулка. Отверстия 16, 15, а также 17 и 18 расположены на концах (на каждом конце головного 3 и тылового 5 рычагов тормозной рычажной передачи грузового вагона расположено по одному отверстию) каждого из вышеупомянутых рычагов или эти сквозные отверстия расположены в каждой концевой части соответственно головного 3 и тылового 5 рычагов. Работа тормозной рычажной передачи грузового вагона понятна из рисунка 2.2. При торможении сжатый воздух поступает в тормозной цилиндр 1. В результате выходит шток тормозного цилиндра 1, перемещая головной рычаг 3, затяжку 6, тыловой рычаг 5, рычаг тормозной рычажной передачи 11, муфту 12, распорную тягу 13, вертикальный рычаг 9 тормозной рычажной передачи головной двухосной тележки, тягу 8, вертикальный рычаг 9 тормозной рычажной передачи тыловой двухосной тележки. В результате тормозная рычажная передача головной и тыловой двухосных тележек приходят в действие, а тормозная колодка прижимаются к колесам, вызывая торможение грузового вагона. При отпуске тормоза сжатый воздух выходит из тормозного цилиндра 1 в атмосферу. Под действием отпускной пружины тормозного цилиндра 1 все вышеупомянутые элементы тормозной рычажной передачи грузового вагона возвращаются в исходное (нетормозное или отпущенное) положение. При износе тормозной колодки 10 или поверхностей катания колес грузового вагона рычаг привода 14 сближается с корпусом тормозной рычажной передачи 11. Последний срабатывает и сокращает свою длину, восстанавливая, тем самым, нормативные зазоры между каждой тормозной колодкой 10 и колесом грузового вагона, которые должны быть в пределах 5-8 мм. Сначала выбирают стандартный тормозной цилиндр 1, затем выбирают значение или величину передаточного числа тормозной рычажной передачи железнодорожного грузового вагона, соответствующие неравенству (2.10), затем проделывают или сверлят одно сквозное отверстие 4 в средней части головного 3 и тылового 6 рычагов тормозной рычажной передачи грузового вагона в месте по меньшей мере на одном (например, головном 3) или на двух рычагах (например, на головном 3 и на тыловом 6 рычагах) или на нескольких рычагах (головном 3, тыловом 6, вертикальных 6 рычагах тормозной рычажной передачи) в месте по меньшей мере на одном или на каждом рычаге, которое соответствует выбранному передаточному числу тормозной рычажной передачи грузового вагона, затем проделывают или сверлят по одному сквозному отверстию 15, 16 на концах или концевых частях головного 3 сквозные отверстия 17, 18 на концах или концевых частях тылового 5 рычагов тормозной рычажной передачи грузового вагона, затем устанавливают или забивают молотком или кувалдой по одной износостойкой втулке в каждое проделанное или высверленное отверстие, т.е. в отверстия 4, 15, 16 на головном рычаге 3 и в отверстия 4, 17, 18 на тыловом рычаге 5, а затем в вышеупомянутые отверстия устанавливают валики или шарниры. Затем шарнирно соединяют каждый из этих рычагов – головной рычаг 3 и тыловой рычаг 5 с элементами тормозной рычажной передачи грузового вагона – один конец головного рычага 3 шарнирно соединяют со штоком поршня тормозного цилиндра 1, среднюю часть головного рычага 3 шарнирно соединяют с затяжкой 6 (точнее отверстие 4 этого головного рычага 3), противоположный конец которой шарнирно соединен со средней частью (точнее с отверстием 4 тылового рычага 5) тылового рычага 5, а отверстие 18 тылового рычага 5 шарнирно соединяют с кронштейном 7, жестко соединенным с тормозным цилиндром 1, а противоположный конец тылового рычага 5, на котором проделано сквозное отверстие 17, шарнирно соединяют с тягой 8, противоположный конец которой шарнирно соединяют с вертикальным рычагом 9 тормозной рычажной передачи тыловой двухосной тележки грузового вагона. Противоположный конец головного рычага 3, на котором проделано сквозное отверстие 15, шарнирно соединяют с рычагом тормозной рычажной передачи 11, а другой конец последнего соединяют посредством муфты 12 с распорной тягой 13, а ее противоположный конец шарнирно соединяют с вертикальным рычагом 9 тормозной рычажной передачи головной двухосной тележки грузового вагона. Вместе с тем следует отметить, что в другом исполнении предлагаемого способа после выбора тормозного цилиндра и величины передаточного числа тормозной рычажной передачи грузового вагона острым предметом или инструментом, например чертилкой, наносят одну прямую линию, проходящую через продольную ось симметрии по меньшей мере одного, или двух (например, головного и тылового рычагов), или нескольких рычагов тормозной рычажной передачи грузового вагона или практически совпадающую с продольной осью симметрии рычага, а остальные линии - по меньшей мере одну, или две, или три наносят перпендикулярно этой первоначальной проведенной линии так, чтобы точки пересечения упомянутых взаимно перпендикулярных линий практически или полностью совпадали с центрами по меньшей мере одного, или двух, или трех, или каждого из будущих отверстий, причем точка пересечения двух взаимно перпендикулярных линий, помещенная в средней части рычага, расположена в месте на рычаге или на каждом рычаге тормозной рычажной передачи (например, на головном и тыловом рычагах), которое соответствует выбранному или определенному значению или величине передаточного числа тормозной рычажной передачи грузового вагона (в данном рассмотренном примере эта величина передаточного числа равна 6,11). Затем накернивают керном, например, с помощью молотка или кувалды (устанавливают упомянутый керн в каждую точку пересечения перпендикулярных линий) и бьют по керну, точнее по наконечнику этого керна молотком или кувалдой, результатом которого является возникновение точечных вмятин или микровмятин, заметных для человеческого глаза (каждая такая точечная вмятина или микровмятина или след от керна расположена в месте точки пересечения двух или нескольких пересекающихся взаимно перпендикулярных линий, которые являются центрами будущих отверстий, по меньшей мере, на одном, или на двух, или на нескольких рычагах тормозной рычажной передачи грузового вагона), затем проделывают или сверлят сверлом сверлильного станка по меньшей мере одно или несколько отверстий, помещая режущую кромку сверла в каждую точечную вмятину или след, оставленный керном по меньшей мере на одном, или на двух, или нескольких рычагах тормозной рычажной передачи грузового вагона (сверлят сверлом сверлильного станка), затем устанавливают или забивают молотком, или кувалдой, или другим тяжелым предметом по одной втулке или износостойкой втулке в каждое проделанное или высверленное отверстие, т.е. в отверстия 4, 15, 16 на головном рычаге 3 и в отверстия 4, 17, 18 на тыловом рычаге 5, а затем в вышеупомянутые отверстия устанавливают валики или шарниры. Затем шарнирно соединяют каждый из упомянутых рычагов с элементами или деталями тормозной рычажной передачи грузового вагона. |