ЖОЛШЫБЕК ДИССЕРТАЦИЯ 2019 апрель. от 2019 г. Заведующий кафедрой Н. С. Сембаев исследование тормозной системы грузового поезда магистерский проект на соискание академической степени магистр техники и технологии по

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

|

Министерство образования и науки Республики Казахстан Павлодарский государственный университет имени С. Торайгырова ЖОЛШЫБЕК НҰРКЕЛДІ БАХЫТБЕКҰЛЫ ИССЛЕДОВАНИЕ ТОРМОЗНОЙ СИСТЕМЫ ГРУЗОВОГО ПОЕЗДА Магистерский проект на соискание академической степени магистр техники и технологии по специальности 6М071300 – «Транспорт, транспортная техника и технологии» П авлодар Министерство образования и науки Республики Казахстан Павлодарский государственный университет имени С. Торайгырова УДК 629.4-529 На правах рукописи Допущен к защите приказ № ________ от «___» _________ 2019 г. Заведующий кафедрой _____________Н. С. Сембаев ИССЛЕДОВАНИЕ ТОРМОЗНОЙ СИСТЕМЫ ГРУЗОВОГО ПОЕЗДА Магистерский проект на соискание академической степени магистр техники и технологии по специальности 6М071300 – «Транспорт, транспортная техника и технологии» Магистрант ____________ Н. Б. Жолшыбек (подпись) Научный руководитель, к.т.н., асс. профессор (доцент) ____________ К. К. Абишев (подпись) Нормоконтроль, старший преподаватель ____________ Н. Д. Ставрова (подпись) Павлодар 2 019 Содержание

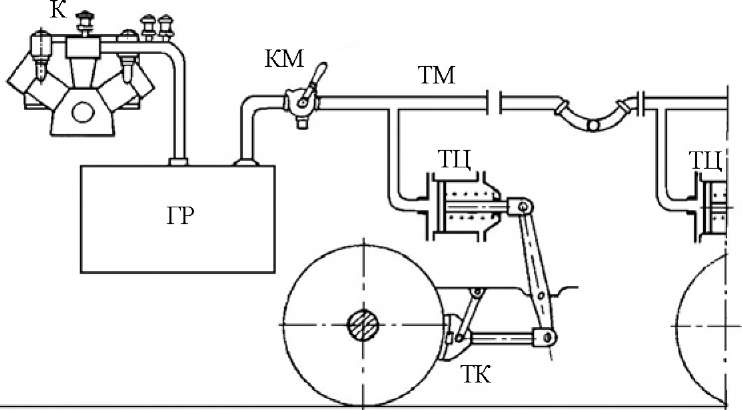

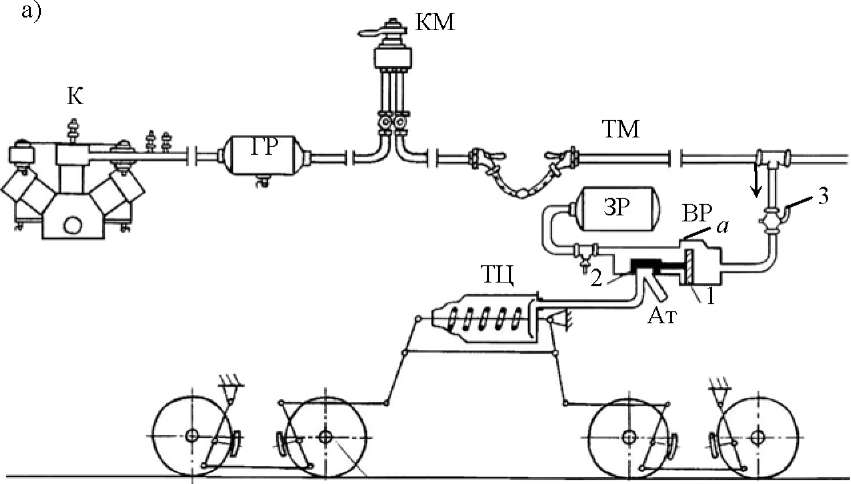

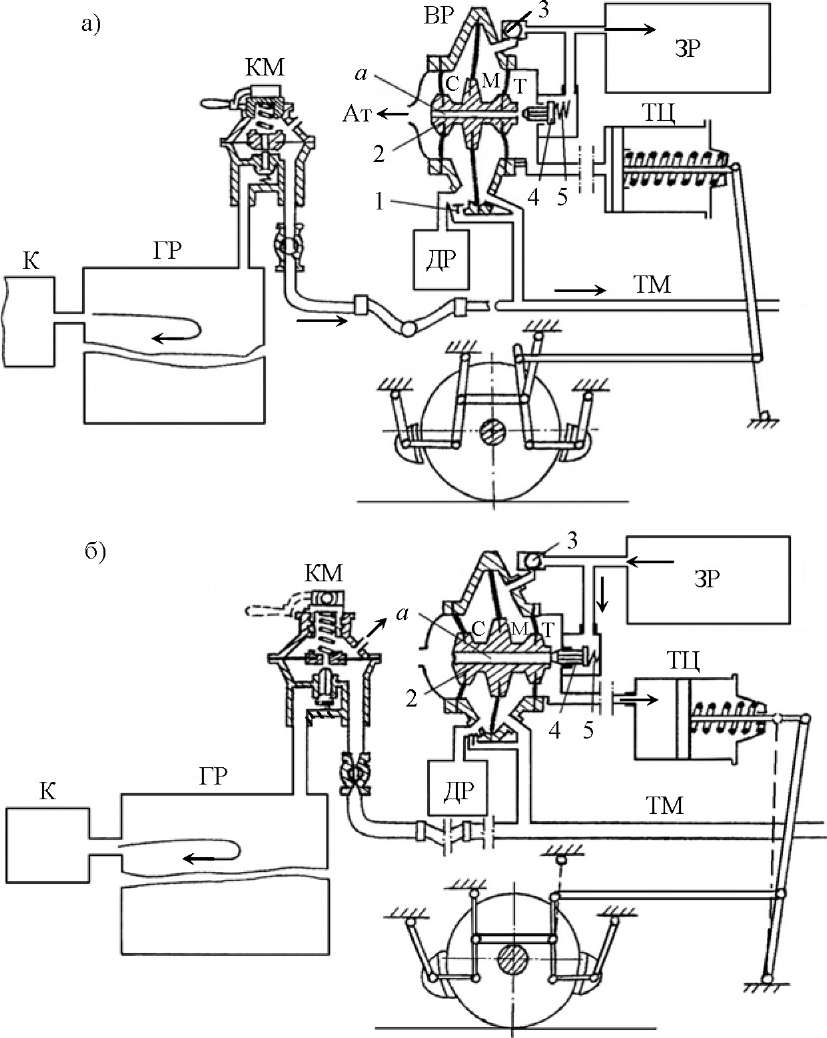

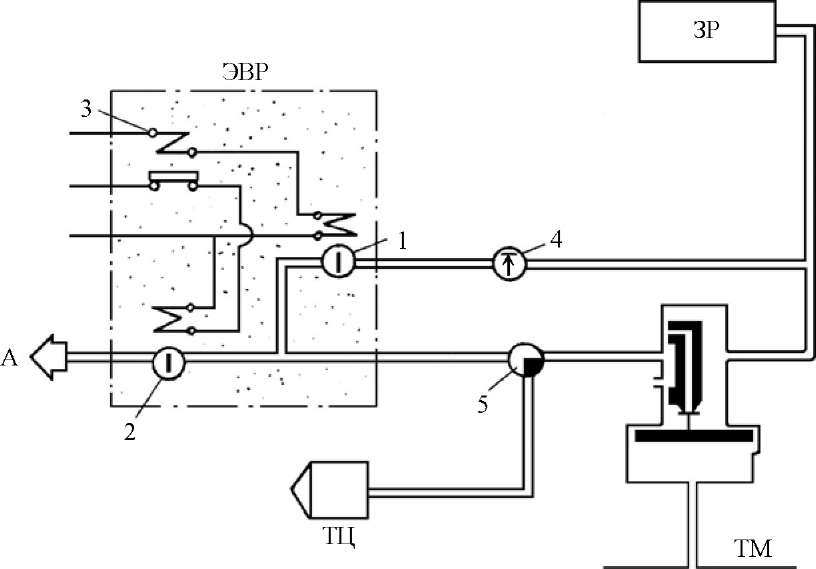

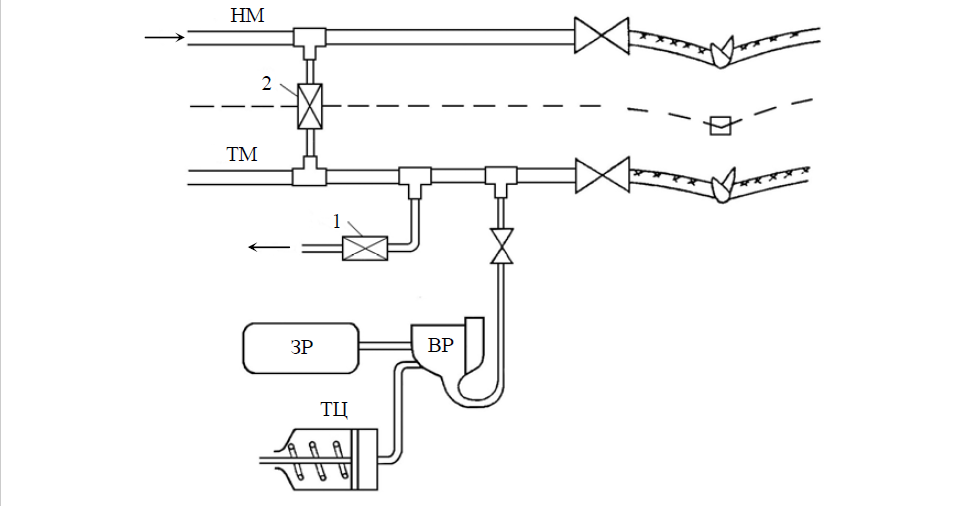

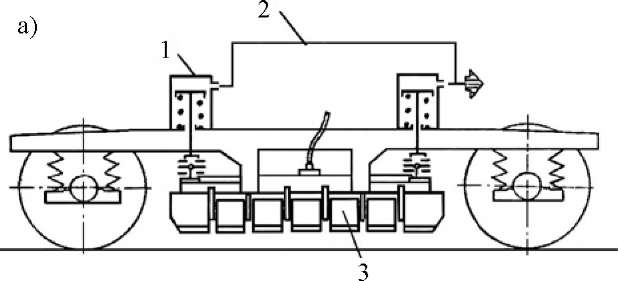

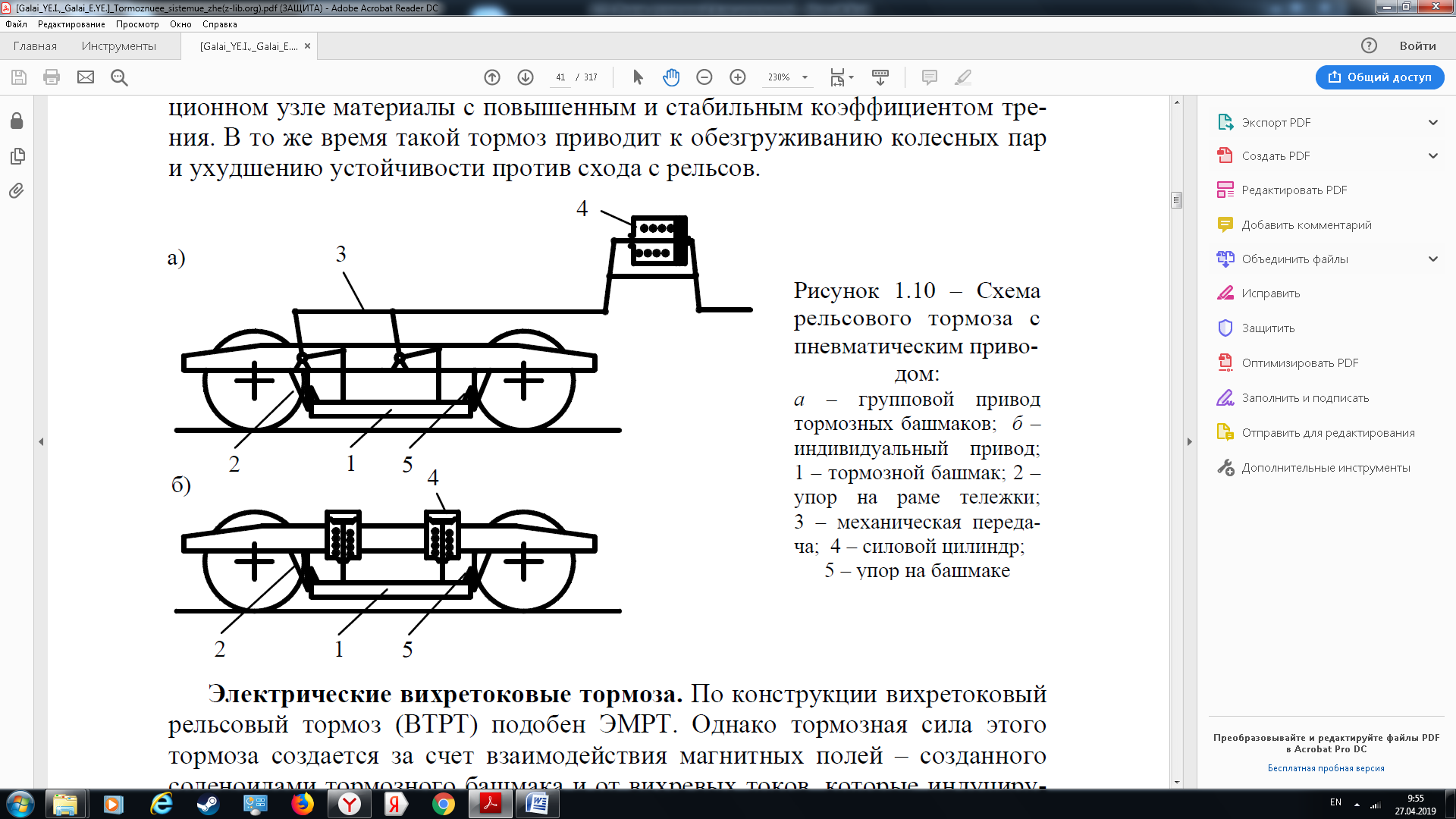

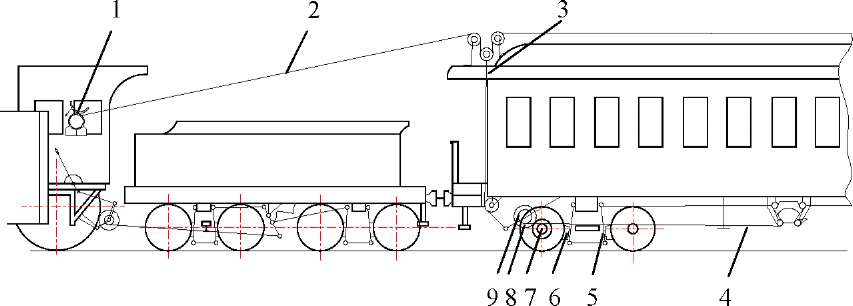

Введение Актуальность темы исследования. Эффективность работы железнодорожного транспорта требует постоянного совершенствования всех многочисленных технологий, обеспечивающих перевозочный процесс. В последние годы огромное внимание уделяется технологиям вождения поездов с позиций ресурсосбережения и повышения безопасности их движения. Экономика страны в значительной степени зависит от состояния сети железных дорог, так как во всей транспортной системе страны железнодорожный транспорт занимает лидирующие позиции, выполняя более 60% грузоперевозок. В связи с активизацией хозяйственной деятельности в стране в последние годы, наметилась тенденция к увеличению длины и массы грузовых поездов, что является наиболее радикальным способом быстрого увеличения пропускной и провозной способности при сохранении неизменными остальных технологий, на совершенствование которых требуется значительное время. Увеличение скоростей движения поездов, повышение их массы и длины, уровень безопасности движения неразрывно связаны с вопросами управления подвижным составом в процессах тяги и, особенно, торможения, так как, режим пневматического торможения является наиболее критичным с точки зрения обеспечения безопасности движения поездов, в нем реализуются наиболее значительные продольные усилия, он обладает существенной инерционностью и нелинейностью, вследствие чего возникают неуправляемые волновые процессы. Таким образом, в сложившейся ситуации требуется уделить особое внимание совершенствованию технологии полного служебного и регулировочного торможения грузовых поездов повышенной массы и длины с чисто пневматическим управлением при торможении. Цели и задачи работы. Целью настоящей работы является повышение эффективности работы тормозной системы грузовых вагонов. Для достижения указанной цели необходимо решить следующие задачи: – провести анализ существующих конструкции тормозной системы грузовых поездов; – провести литературный обзор работ по исследованию процесса торможения грузовых поездов; – разработать комплекс практических рекомендаций по повышению эффективности работы тормозной системы грузовых вагонов. – просчитать экономическую эффективность разработанных методов повышения эффективности работы тормозной системы грузовых вагонов. Научная новизна диссертационного проекта заключается в следующем: 1) Проведен анализ существующих конструкции тормозной системы грузовых поездов, на основе которого определен способ повышения тормозной эффективности железнодорожных вагонов; 2) Разработана математическая модель продольной динамики поезда в нестационарных режимах движения; 3) Разработан метод повышения эффективности работы тормозной системы грузовых вагонов; 4) Проведена оценка экономической эффективности разработанных методов повышения эффективности работы тормозной системы грузовых вагонов. Практическая ценность диссертационного проекта заключается в целесообразности использования их результатов: – на производстве для повышения эффективности использования грузовых вагонов с усовершенствованной тормозной системой; – на предприятиях, занимающихся ремонтом и эксплуатацией грузовых вагонов. Апробация работы. Основные результаты диссертации были представлены и обсуждались на кафедральных научных семинарах и заседаниях профессорско-преподавательского состава Павлодарского государственного университета им. С. Торайгырова; на международных научно-практических конференциях: на Международной научной конференции молодых ученых, студентов и школьников «XIX Сатпаевские чтения» (Павлодар 2019 г.). Публикации. По материалам диссертации опубликована 1 (одна) печатная работа в научном журнале «Наука и техника Казахстана». Структура и объем диссертации: диссертация состоит из введения, трех глав, заключения, списка использованной литературы из 25 наименований и 2 приложении. Работа изложена на 54 страницах основного текста, включает 14 рисунка. Перечень ключевых слов: транспорт, грузовой вагон, тормозная система, торможение, динамика поезда, тормозная магистраль, тормозная магистраль. 1 Основные факторы, влияющие на уровень эффективности тормозной системы грузовых поездов 1.1 Классификация тормозов железнодорожного подвижного состава Развитие железнодорожного транспорта происходит быстрыми темпами. В настоящее время достигнуты высокие скорости движения пассажирских поездов на западноевропейских железных дорогах. Планируется повышение скоростей на железных дорогах стран постсоветского пространства. В связи с этим повышаются требования к тормозам железнодорожного подвижного состава. Тормоза являются одним из главных средств обеспечения безопасности движения поездов. Они оказывают непосредственное влияние на уровень пропускной и провозной способностей железной дороги. Тормоз – это комплекс устройств, предназначенных для создания искусственного сопротивления движению с целью регулирования скорости или остановки, или удержания на месте транспортного средства. Тормоза рельсового подвижного состава, используемые в настоящее время, можно классифицировать по следующим признакам [1]: 1) способу гашения кинетической энергии(создания тормозной силы) – фрикционные, электродинамические и гидродинамические, с использованием вихревых токов, аэродинамические. В свою очередь фрикционные тормоза могут быть колодочными, дисковыми, барабанными и рельсовыми; 2) способу управления – ручные, пневматические (сжатого воздуха и вакуумные), электропневматические, электрические; 3) виду энергии, которая применяется для создания тормозной силы, – с использованием мускульной силы человека, потенциальной энергии сжатого воздуха, электроэнергии, а также инерционных сил и с использованием основного сопротивления движению; 4) назначению– стояночные, грузовые, пассажирские, скоростные пассажирские и комбинированные грузопассажирские; 5) свойствам системы управления – неавтоматические, автоматические, которые приходят в действие при аварии независимо от воли машиниста; 6) свойствам системы питания тормозных цилиндров – прямодействующие и непрямодействующие. Непрямодействующий тормоз характеризуется тем, что питание тормозных цилиндров сжатым воздухом во время торможения осуществляется из запасных резервуаров, не получающих дополнительной подпитки. Пневматические тормоза, которые являются основным типом тормозов железнодорожного подвижного состава, различают также по способности поддерживать заданную величину давления в тормозных цилиндрах независимо от его плотности – неистощимыйи истощимыйтормоза, а также по характеристике действия – мягкие, полужесткиеи жесткие, что определяется рядом свойств тормоза. На железнодорожном транспорте наиболее распространены фрикционные колодочные тормоза. Они используются на локомотивах, грузовых вагонах и на большинстве пассажирских вагонов. На вагонах, предназначенных для скоростного движения, используются дисковые тормоза, тормозная сила которых создается за счет прижатия специальных фрикционных накладок к поверхности тормозных дисков, закрепленных на колесной паре. Такими тормозами могут быть оснащены также вагоны поездов метрополитена, дизель-поездов и некоторых электропоездов и вагоны трамвая. На ряде железных дорог Западной Европы, в частности в Англии, дисковые тормоза применяются и на грузовых вагонах. Магниторельсовые тормоза и тормоза на вихревых токах используются на скоростном подвижном составе, а электродинамические – на локомотивах и тяговом подвижном составе с электрическими тяговыми двигателями. 1.2 Анализ существующих конструкции тормозной системы грузовых поездов Наиболее распространены на железнодорожном подвижном составе колодочные и дисковые тормоза с пневматическим приводом. Особенностью этих тормозов является использование воздуха, сжатого до 0,4-0,62 МПа для передачи сигналов управления и создания силы нажатия тормозных колодок, которые прижимаются к поверхности катания колесных пар, или накладок дискового тормоза (тормозной силы) [2]. 1.2.1 Неавтоматический прямодействующий тормоз. Схема тормоза приведена на рисунке 1.1. Сжатый воздух от компрессора К накапливается в главном резервуаре ГР. Если повернуть ручку крана машиниста КМ в тормозное положение, то откроется канал, который соединяет главный резервуар и тормозную магистраль ТМ. Сжатый воздух наполнит тормозные цилиндры ТЦ, передвигая поршни и рычажную передачу, которая передает силу нажатия на тормозные колодки ТК.  Рисунок 1.1 – Неавтоматический прямодействующий тормоз поезда Таким образом, неавтоматический тормоз приходит в действие при повышении давления в тормозной магистрали ТМ, непосредственно связанной с тормозными цилиндрами ТЦ. Величина давления сжатого воздуха в тормозных цилиндрах, а значит, и сила нажатия колодок ТК, регулируется в зависимости от времени удержания ручки крана КМ в тормозном положении. Это так называемый прямодействующий тормоз. Утечки сжатого воздуха из рабочей камеры тормозного цилиндра ТЦ через неплотности манжеты поршня могут компенсироваться за счет поступления воздуха из главного резервуара ГР через кран машиниста КМ и тормозную магистраль ТМ. Благодаря этому данный тормоз является неисчерпаемым (неистощимым) при максимальном давлении в ТЦ, что гарантирует его надежную работу в случае длительного торможения на уклонах железнодорожного пути. К недостаткам тормоза можно отнести: - неавтоматичность – при разъединении рукавов поезда происходит отпуск тормозов (растормаживание); - зависимость времени наполнения тормозного цилиндра сжатым воздухом и величины давления в нем от того, на каком расстоянии от локомотива находится вагон. Это приводит к неодновременному возрастанию тормозной силы в голове и хвосте поезда и возникновению значительных продольно-динамических сил между вагонами при торможении. В настоящее время такие тормоза используются только для оснащения автономных единиц подвижного состава – дрезин, мотовозов, а также в качестве вспомогательного тормоза локомотивов. 1.2.2 Автоматический непрямодействующий тормоз. Этот тормоз, сконструированный Вестингаузом, открыл эпоху автоматических воздушных тормозов. И до настоящего времени схема тормоза и принцип его действия являются основой, на которой построены современные железнодорожные тормоза с использованием сжатого воздуха. Работа автоматического непрямодействующего тормоза (рисунок 1.2) основана на использовании воздухораспределителя ВР и запасного резервуара ЗР, которыми оборудованы все локомотивы и вагоны. Управление осуществляется путем изменения давления сжатого воздуха в магистральном трубопроводе (тормозной магистрали) ТМ.  Рисунок 1.2 – Автоматический непрямодействующий тормоз Вестингауза Действию тормоза предшествует процесс зарядки магистрали ТМ и резервуара ЗР сжатым воздухом. Во время зарядки увеличивается давление в полости справа (по рисунку 1.2) от поршня 1 воздухораспределителя ВР, и поршень перемещается в крайнее левое положение вместе с золотником 2. При этом открывается канал а, которым соединяются между собой магистраль ТМ и резервуар ЗР. Сообщение с магистралью может быть перекрыто разобщительным краном 3, тогда тормоз данного вагона будет отключен. При перемещении поршня 1 с золотником 2 влево золотник своей выемкой соединяет тормозной цилиндр с атмосферой. Поэтому во время зарядки тормоз находится в состоянии отпуска (растормаживание). Это состояние сохраняется и после того как давление в резервуаре ЗР достигает зарядной величины (равной давлению в тормозной магистрали ТМ). С этого момента поршень 1 воздухораспределителя ВР находится в состоянии неустойчивого равновесия, поскольку давления справа и слева от поршня одинаковые. Магистраль ТМ и запасный резервуар соединены между собой каналом с калиброванным отверстием а в воздухораспределителе. Канал имеет небольшое проходное сечение и, соответственно, малую пропускную способность, поэтому при медленном снижении давления в ТМ и в полости справа от поршня 1 воздух успевает перетекать из резервуара ЗР назад в магистраль ТМ, и поршень 1 остается в крайнем левом положении, а тормоз – в состоянии отпуска. Нечувствительность воздухораспределителя ВР к разрядке тормозной магистрали ТМ медленным темпом называется мягкостью тормоза (мягкостью воздухораспределителя). Тормоз приходит в действие, когда давление в магистрали ТМ понижается соответствующим быстрым темпом так, что воздух из запасного резервуара не успевает перетекать в полость справа от поршня 1 через калиброванное отверстие а, и поршень перемещается вправо вместе с золотником 2. Понижение давления в тормозной магистрали может происходить в результате действий машиниста по управлению поездом или в результате аварии, когда происходит разрыв воздухопровода ТМ. Снижение давления в ТМ быстрым темпом происходит также при открытии стоп-крана. Перемещение поршня 1 воздухораспределителя с золотником 2 вправо сопровождается перекрытием канала а, и запасный резервуар оказывается отключенным от тормозной магистрали. Одновременно тормозной цилиндр ТЦ соединяется с резервуаром ЗР, и сжатый воздух из этого резервуара будет перетекать в тормозной цилиндр до тех пор, пока давление в ЗР получится несколько ниже, чем в ТМ. Тогда поршень 1 передвинет влево золотник 2, который перекроет поступление сжатого воздуха из запасного резервуара ЗР в тормозной цилиндр ТЦ. Таким образом, можно получить большую или меньшую величину давления в тормозном цилиндре, регулируя снижение давления – разрядку тормозной магистрали. Отпуск тормоза и подготовка к следующему торможению происходят, если перевести ручку крана машиниста КМ в положение, при котором воздух из главного резервуара ГР будет перетекать в тормозную магистраль ТМ, повышая давление в ней. Одновременно повысится давление справа от поршня 1, который вместе с золотником 2 переместится влево, соединяя рабочую камеру тормозного цилиндра ТЦ с атмосферой. Поскольку в процессе торможения величина давления справа и слева от поршня 1 оказалась одинаковой, то для перехода поршня в крайнее левое положение и полного отпуска тормоза достаточно незначительного повышения давления в магистрали ТМ, которое происходит при соответствующем положении ручки крана машиниста КМ. Положительной особенностью этого тормоза является его автоматичность, поскольку на торможение он срабатывает при понижении давления в тормозной магистрали. В сравнении с неавтоматическим тормозом, он также имеет следующие достоинства: - значительно лучшая чувствительность к сигналам управления (повышению или снижению давления в ТМ); - большая скорость распространения тормозной волны по длине поезда; - меньшая разница во времени наполнения тормозных цилиндров сжатым воздухом в головной и хвостовой частях поезда; - величина давления в тормозных цилиндрах всех вагонов примерно одинаковая, поэтому продольно-динамические силы в автосцепках значительно меньшие при одинаковой длине поезда. Этот тормоз непрямодействующий, поскольку при утечках воздуха из тормозного цилиндра его пополнение осуществляется только из запасного резервуара. Тормоз является истощимым, так как запасный резервуар ЗР в процессе торможения отключен от тормозной магистрали ТМ. 1.2.3 Автоматический прямодействующий тормоз. Схему (рисунок 1.3) и действие этого тормоза рассмотрим на примере диафрагменного прибора выдающегося русского изобретателя Ф. П. Казанцева (воздухораспределитель типа К). В корпусе воздухораспределителя ВР смонтированы три гибкие резиновые диафрагмы, связанные между собой толкателем 2, в котором просверлен осевой канал а. Диафрагмы могут прогибаться вправо или влево в зависимости от давления сжатого воздуха в камерах С, М и Т. Камера С соединена с дополнительным резервуаром ДР, а камера М – с тормозной магистралью ТМ и через обратный клапан 3 – с запасным резервуаром ЗР. Тормозная камера Т постоянно соединена с рабочей полостью тормозного цилиндра ТЦ, независимо от того, в каком состоянии находится тормоз. При повышении давления в магистрали ТМ во время зарядки тормозов сжатым воздухом заполняются камера С и дополнительный резервуар через клапан 1 и камера М – непосредственно из тормозной магистрали. Запасный резервуар заряжается через обратный клапан 3. Тормозной цилиндр ТЦ и камера Т в это время соединены с атмосферой через осевой канал а. Обратный клапан 3 пропускает сжатый воздух только в одном направлении – из камеры М и магистрали ТМ в резервуар ЗР. Это происходит в том случае, если давление в ЗР меньше, чем в ТМ. Благодаря этому питание запасного резервуара и давление в нем не зависят от положения диафрагм и толкателя 2, а только от наличия сжатого воздуха в тормозной магистрали.  Рисунок 1.3 – Автоматический прямодействующий тормоз системы Казанцева В конце зарядки давления в камерах М и С выравниваются, комплект диафрагм переходит в среднее положение и находится в состоянии неустойчивого равновесия. Торможение происходит при снижении давления в тормозной магистрали любым (даже медленным) темпом. По этому свойству тормоз принадлежит к числу жестких тормозов. Одновременно со снижением давления в тормозной магистрали будет уменьшаться давление в камере М, комплект диафрагм вместе с толкателем 2 будет отклоняться вправо, так как в камере С сохраняется зарядное давление. Величина давления в камере Т и тормозном цилиндре ТЦ зависит от глубины разрядки магистрали ТМ и камеры М. По мере того как повышается давление в тормозном цилиндре и в камере Т, комплект диафрагм будет отклоняться влево в среднее положение. Одновременно закроется клапан 4 под воздействием пружины 5. При неизменном давлении в камерах С, М, Т комплект диафрагм находится в неустойчивом равновесии и клапан 4 закрыт подпружиненным толкателем клапана, закрыт также осевой канал а наконечником клапана 4. Если из-за неплотности манжет тормозного цилиндра ТЦ давление в его рабочей полости будет снижаться, то одновременно понизится давление в камере Т, и комплект диафрагм снова отклонится влево, открывая клапан 4, через который произойдет пополнение тормозного цилиндра ТЦ из запасного резервуара, который в свою очередь питается из тормозной магистрали, как показано на рисунке 1.4, б. Одновременно наконечником клапана 4 будет закрыт осевой канал в толкателе 2. Таким образом, у этого тормоза при недостатке сжатого воздуха в запасном резервуаре ЗР питание тормозного цилиндра ТЦ во время торможения осуществляется за счет неограниченного количества воздуха, подаваемого компрессором К в главный резервуар ГР и через кран машиниста КМ в тормозную магистраль ТМ. Тормоз является неисчерпаемым (неистощимым). По международной классификации неистощимый тормоз имеет такую особенность, что его полный отпуск наступает в том случае, когда запасный резервуар вновь пополнится сжатым воздухом, и тормоз будет готов к очередному торможению. Другой положительной чертой прямодействующего неистощимого тормоза является возможность проводить регулирование тормозной силы в сторону ее уменьшения, повышая соответственно величину давления в тормозной магистрали. Однако полное растормаживание описанного тормоза Казанцева происходит только при увеличении давления в тормозной магистрали почти до зарядного, поэтому очень замедляется отпуск тормозов в хвостовых частях поезда. Характерной чертой воздухораспределителя системы Казанцева, который разработан в 20-х годах XX столетия, является клапанно-диафрагменная конструкция. Как известно, клапанно-диафрагменный прибор системы Шармилль (Франция) появился только в 1947 году. 1.2.4 Электропневматические тормоза. Электропневматическими тормозами (ЭПТ) называют тормоза, управление которыми в поезде осуществляется при помощи электрического тока, а для создания тормозной силы используется энергия сжатого воздуха [3, 4]. Наиболее распространены две схемы ЭПТ: - с дистанционным управлением величиной давления в тормозном цилиндре (прямодействующий ЭПТ); - с дистанционным управлением величиной давления во входной (магистральной) камере воздухораспределителя (непрямодействующий ЭПТ). Принцип действия прямодействующего ЭПТ рассмотрим на примере тормоза фирмы Кнорр (рисунок 1.4). Тормоз имеет две системы управления – электрическую и пневматическую и, соответственно, два воздухораспределителя – электропневматический и пневматический, которые действуют независимо друг от друга. В состав электропневматического воздухораспределителя входят два соленоидных воздушных вентиля (впускной 1, выпускной 2) и реле 3, предназначенное для блокирования возможности одновременного включения вентилей 1 и 2. В первой фазе действия ЭПТ (готовность к работе) оба вентиля закрыты, а контакты реле 3 замкнуты. Вторая фаза (наполнение тормозного цилиндра сжатым воздухом) наступает при подаче электрического потенциала на соленоид вентиля 1. Его клапан открывается, и сжатый воздух из резервуара ЗР, который питается через воздухораспределитель ВР, перетекает в рабочую полость тормозного цилиндра через клапан максимального давления 4 и переключатель 5. Одновременно разжимаются контакты реле 3, что делает невозможной подачу электрического напряжения на катушку вентиля 2.  Рисунок 1.4 – Электропневматический прямодействующий тормоз Когда достигнута необходимая величина давления в тормозном цилиндре ТЦ (контролируется по манометру), то питание катушки 1 электрическим током прекращается, и ее клапан закроется. В тормозном цилиндре ТЦ будет зафиксирована достигнутая величина давления. При растормаживании подается электрический ток на катушку выпускного вентиля 2, его клапан откроется и будет выпускать воздух из рабочей камеры цилиндра ТЦ в атмосферу. При необходимости можно зафиксировать некоторое промежуточное значение величины давления в тормозном цилиндре. В случае, если электрическая схема будет неисправной, можно управлять работой тормозов в поезде, понижая или повышая давление в тормозной магистрали ТМ. Подача сжатого воздуха в тормозной цилиндр при торможении и выпуск воздуха из цилиндра при отпуске будет осуществляться через воздухораспределитель ВР. Более совершенный прямодействующий ЭПТ применяется на пассажирских поездах, а также на электро- и дизель-поездах, которые эксплуатируются на на железных дорогах стран бывшего СССР. Однако эти ЭПТ не являются автоматическими, так как если происходит разрыв поезда или какая-то другая авария с нарушением электрической схемы, то электрическое питание электромагнитных вентилей окажется невозможным, и тормоз перейдет в состояние отпуска. В этом случае торможение обеспечивается за счет автоматического воздушного тормоза. На железных дорогах США и стран Западной Европы применяется также ЭПТ с двумя воздушными магистралями – напорной и тормозной (рисунок 1.5). По этой схеме электромагнитные вентили управляют величиной давления одновременно по всей длине тормозной магистрали ТМ поезда. При торможении вентили 1 соединяют ее с атмосферой, а во время отпуска вентили 2 – с напорной магистралью НМ, которая все время питается от компрессора.  Рисунок 1.5 – Электропневматический автоматический тормоз При понижении давления в магистрали ТМ срабатывают воздухораспределители ВР, которые управляют подачей сжатого воздуха из запасных резервуаров ЗР в тормозные цилиндры ТЦ. При разрыве поезда и воздушных магистралей во время аварии давление в магистрали ТМ внезапно понижается, и воздухораспределители ВР действуют в режиме торможения. В последние годы в США разработаны тормоза с электронным управлением для грузовых поездов, которые могут работать в многопроводной электрической системе или управляться по радиосигналам. 1.2.5 Рельсовые фрикционные тормоза. Величина тормозной силы колодочных и дисковых тормозов ограничена по условиям сцепления колес с рельсами. Поэтому, чтобы достигнуть значительного увеличения ее на подвижном составе, предназначенном для скоростного движения, применяются фрикционные рельсовые тормоза. Их тормозная сила возникает при скольжении специальных башмаков по поверхности рельсов. Башмаки прижимаются к рельсам за счет магнитного поля, которое создается электрическими или постоянными магнитами, закрепленными на башмаках.  Рисунок 1.6 – Электромагнитный рельсовый тормоз (ЭМРТ): 1 – пневматический цилиндр; 2 – воздухопровод; 3 – тормозной башмак Башмаки электромагнитного рельсового тормоза (ЭМРТ) смонтированы на раме тележки вагона на высоте 100-150 мм над рельсами (рисунок 1.6) и приводятся в контакт с головкой рельса во время торможения при помощи пневматических цилиндров. Тормозная сила создается за счет трения башмака по рельсу. На схеме (рисунок 1.7) показан фрикционный рельсовый тормоз с пневматическим приводом, который может быть перспективным для специализированного подвижного состава промышленного транспорта, эксплуатируемого с низкими скоростями (до 60-70 км/ч) на участках с крутыми затяжными спусками. Одним из достоинств такого тормоза является то, что сила прижатия башмака рельсового тормоза может устанавливаться меньшей, чем в ЭМРТ, так как имеется возможность использовать во фрикционном узле материалы с повышенным и стабильным коэффициентом трения. В то же время такой тормоз приводит к обезгруживанию колесных пар и ухудшению устойчивости против схода с рельсов.  Рисунок 1.7 – Схема рельсового тормоза с пневматическим приводом: а – групповой привод тормозных башмаков; б – индивидуальный привод; 1 – тормозной башмак; 2 – упор на раме тележки; 3 – механическая передача; 4 – силовой цилиндр; 5 – упор на башмаке 1.2.6 Электрические вихретоковые тормоза. По конструкции вихретоковый рельсовый тормоз (ВТРТ) подобен ЭМРТ. Однако тормозная сила этого тормоза создается за счет взаимодействия магнитных полей – созданного соленоидами тормозного башмака и от вихревых токов, которые индуцируются в рельсах при перемещении башмака и основного магнитного поля. Применение ВТРТ возможно на подвижном составе, не имеющем непосредственного контакта с рельсами (магнитный подвес, воздушная подушка). В настоящий момент рельсовые вихретоковые тормоза используют на вагонах скоростных поездов ICE (Германия) и TGV (Франция). Линейный (рельсовый) вихретоковый тормоз, применяемый на поезде ICE3, работает без аккумуляторных батарей. При торможении используется напряжение тяговых двигателей, работающих в генераторном режиме. Температура рельсов при работе вихретокового тормоза повышается примерно на 15-20 °С. Максимальная температура рельсов, нагреваемых от солнечной радиации и от действия вихретокового тормоза, не должна превышать 75 °С. До такой температуры сохраняется стабильность рельсового пути. На поезде ICE3 поддерживающие тележки, наряду с дисковым, оснащены еще и вихретоковым тормозом, состоящим из двух электромагнитных блоков по восемь полюсных катушек. Блоки соединены двумя поперечными связями, которые фиксируют их положение над головками рельсов. При отпущенном тормозе магниты с помощью кольцевых пневмобаллонов поднимаются в нерабочее положение. Для перевода их в рабочее состояние из пневмобаллонов выпускается часть воздуха, и магниты опускаются на расстояние 7 ± 0,5 мм над рельсами. При возбуждении магнитов сила их притяжения к рельсам возрастает с уменьшением скорости, поэтому для обеспечения постоянной тормозной силы задаваемое значение намагничивающего тока линейно снижается до 65% от максимального. На скоростных вагонах поезда TGV NG на каждой моторной тележке смонтирован вихретоковый рельсовый тормоз (ВТРТ), башмак которого в рабочем положении при торможении подвешен на расстоянии 6,5-7 мм над головкой рельса. Питание обмоток башмака осуществляется от тяговых двигателей вагона, которые при торможении работают в генераторном режиме c мощностью 24-30 кВт и сами создают тормозную силу. Кроме того, по закону индукции магнитное поле башмака, изменяющееся во времени при перемещении относительно рельса, создает в нем, как в электрическом проводнике, электродвижущую силу, под действием которой в рельсе возникают вихревые токи. Сила взаимодействия полей, создаваемых этими токами и полюсами электромагнитов башмака, является силой, препятствующей их взаимному перемещению. По расчетам ВТРТ – самый эффективный из существующих тормозов. Однако высокая эффективность его проявляется только на скоростях движения выше 60-80 км/ч. Прошли испытания дисковые вихретоковые тормоза, у которых тормозной момент электромагнитные катушки создают в дисках, закрепленных на средней части оси колесной пары, как у обычного дискового тормоза. Однако эффективность этих тормозов ограничена условиями сцепления колес с рельсами. И электромагнитный, и вихретоковый тормоза сильно нагревают рельсы. Кроме того, тормозные накладки ЭМРТ интенсивно изнашиваются при трении по рельсу. 1.2.7 Электродинамические тормоза. В последнее время широкое распространение на моторном подвижном составе получили электродинамические тормоза (ЭДТ), принцип действия которых основан на переключении тяговых электродвигателей локомотива в генераторный режим. Поэтому эти тормоза иначе называют генераторными. На электровозах и большинстве серий тепловозов в электромеханическом приводе колесных пар используются, главным образом, электродвигатели постоянного тока, которые при определенных условиях могут исполнять роль генераторов электрического тока. На тяговом режиме они питаются электрической энергией, которую на тепловозе вырабатывает дизель-генератор; на электровозах она после необходимого преобразования поступает от контактных проводов. При торможении подача электроэнергии в двигатели прекращается, а в их якорные обмотки подается ток возбуждения. Поскольку якоря через тяговые редукторы кинематически связаны с ведущими колесами локомотива, то электродвигатели начинают вырабатывать электрическую энергию, на что затрачивается кинетическая энергия тормозящегося поезда. Тормозная сила ЭДТ и величина напряжения вырабатываемого тока зависят от частоты вращения якорей электродвигателей (скорости движения поезда) и могут регулироваться силой тока возбуждения якоря. Производимая двигателями в генераторном режиме электрическая энергия после соответствующих преобразований может быть возвращена в систему энергообеспечения электровозов. Этот процесс называется рекуперацией, а торможение – рекуперативным. На тепловозах такой возможности нет, поэтому полученная электроэнергия «сгорает» на специальных реостатах (реостатное торможение). Электродинамические тормоза имеют высокую эффективность, их схемы достаточно просты (особенно реостатных); управление ЭДТ и техническое обслуживание также не вызывает трудностей. Использование рекуперативных ЭДТ особенно эффективно на горных участках железных дорог, где поезда по несколько, а то и десятки километров движутся в тормозном режиме. Рекуперативный тормоз позволяет не только значительно (в 2-3 раза) снизить расход вагонных тормозных колодок, но и вернуть в систему энергообеспечения железных дорог до 10-15 % электроэнергии, затраченной на тягу поездов. Электродинамический тормоз (реостатный) является основным при регулировочных торможениях современных электропоездов и маневровых тепловозов. 1.2.8 Инерционные тормоза. Для работы большинства типов тормозов, которые используются на железнодорожном транспорте, необходим дополнительный источник энергии или электрической, или в форме сжатого воздуха. Исключением являются ЭДТ, в которых тормозная сила создается за счет инерции движущегося поезда. Однако еще в начале развития железнодорожного дела, а именно в 1843 г., когда единственным типом тормозов на подвижном составе был ручной тормоз с индивидуальным приводом на каждом вагоне, была разработана система автоматического механического тормоза, в котором для создания тормозной силы (силы прижатия тормозных колодок) был применен принцип использования «живой силы» транспортного средства, которое движется. Этот тормоз, разработаный Лохриджем и позднее усовершенствованный Геберлейном, использовался почти до начала XX века, успешно конкурируя с пневматическими тормозами. В его конструкции были решены две сложные проблемы управления тормозами поездов: - автоматичность действия при разрыве сцепки вагонов; - возможность управления работой тормозов в поезде из кабины паровоза. На рисунке 1.8 показан автоматический тормоз с дистанционным управлением системы Лохриджа-Геберлейна, установленный на паровозе и в поезде.  Рисунок 1.11 – Автоматический механический тормоз Лохриджа-Геберлейна На одной из осей вагона закреплен фрикционный шкив 7, в контакт с которым может входить фрикционный ролик 9. На общей оси с роликом находится барабан 8 с накрученной цепью или канатом 4. Другой конец цепи связан с рычагами 5 тормозной рычажной передачи, воздействующей на тормозную колодку 6. Для управления фрикционным контактом шкива 7 и ролика 9 от паровоза над всеми вагонами протянут канат 2. Один конец каната закреплен на барабане лебедки 1, а другой - на последнем вагоне. От каната 2 к фрикционным роликам 9 на каждом вагоне протянуты поводки 3. В транспортном режиме канат 2 натянут над вагонами при помощи коловорота 1, поэтому ролики 9 выведены из зацепления со шкивами 7. При необходимости затормозить машинист паровоза откручивает коловорот 1, ослабляя натяжение каната 2. Под воздействием грузов или пружин ролики 9 прижимаются к поверхности шкива 7 и начинают крутиться. Одновременно с ними начинают крутиться барабаны 8, наматывая на себя цепь 4, которая тянет за рычаги 5, прижимая тормозные колодки к колесам. То же самое, но уже без участия машиниста, будет происходить во время аварии, если произойдет расцепление вагонов и разрыв каната 2. Величина тормозной силы этого инерционного тормоза зависит от силы прижатия фрикционного ролика к шкиву и коэффициента трения между их контактирующими поверхностями. Главные недостатки тормоза Лохриджа-Геберлейна – невозможность регулирования тормозной силы в процессе торможения и трудности с использованием его в поездах, сформированных из шести и более вагонов. Такие тормоза уже не отвечают современным требованиям. Но возможно создание конструкций инерционных автоматических тормозов с использованием управляемых электромагнитных муфт и другой современной техники [3, 4]. |