Пневматика

Скачать 121.67 Kb. Скачать 121.67 Kb.

|

|

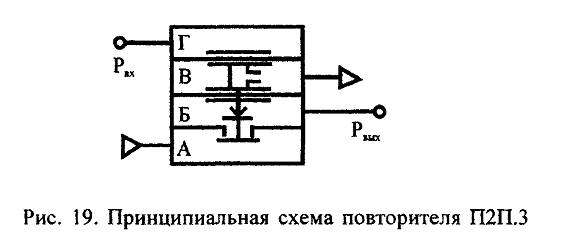

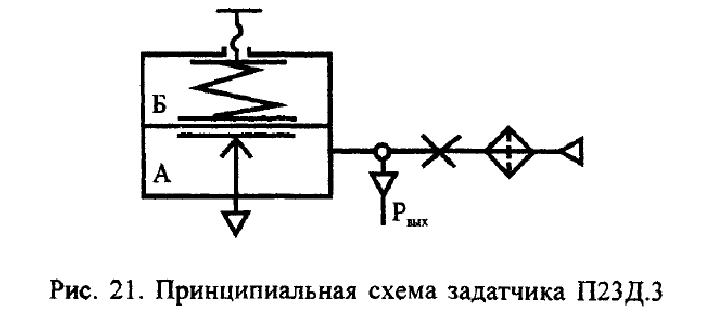

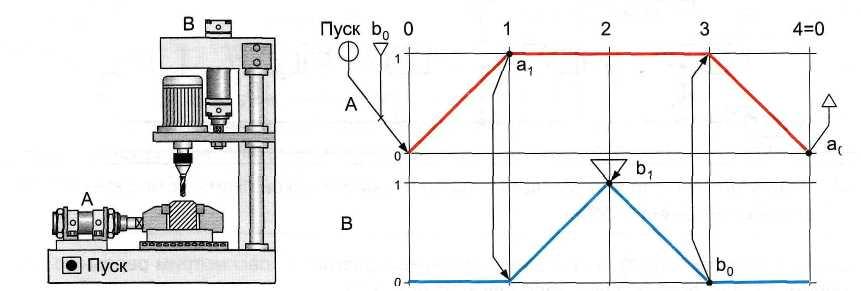

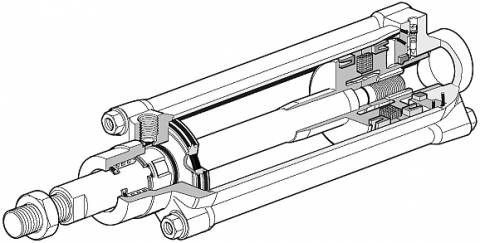

Пневматика позволяет использовать сжатый воздух для получения силы, необходимой для выполнения работы. Ключевые элементы пневмоавтоматики – это регулятор и исполнительный механизм. Первый отвечает за преобразование сжатого воздуха в силу, а второй – за настройку значения давления при распределении сжатого воздуха. Пневмоавтоматика- это область технической кибернетики, которая охватывает принципы и средства построение приборов, составляющих и систем автоматического контроля и управления, использующих разнообразные эфекты газовой динамики. Пневмоавтома́тика — автоматика, использующая сжатый газ, чаще воздух, в качестве рабочей среды, а также техническая дисциплина, занимающаяся подобной автоматикой. Особенностью работы пневмоавтоматики является низкое, до 10 Гц, быстродействие. По этой причине её применение ограничено медленно текущими процессами. Однако сравнительная простота и надёжность обеспечивали её успешное применение в большом количестве систем управления технологическими процессами в химической, нефтеперерабатывающей промышленности, на нефте-, газо- и угледобывающих предприятиях. Государственное значение совершенствования пневмоавтоматики в СССР иллюстрирует факт присуждения Ленинской премии 1964 года в области техники за создание и внедрение унифицированной системы элементов промышленной пневмоавтоматики (УСЭППА). Развитие пневмоавтоматики, активно продолжавшееся до начала 1990-х годов, привело к созданию широкой гаммы устройств, выполняющих такие функции, как, например, сбор информации (датчики с пневматическим выходом, пневматические выключатели и др.), преобразование и хранение информации (пневматические регуляторы, оптимизаторы, вычислительные аналоговые устройства, релейные системы), представление информации (регистрирующие устройства, индикаторы), осуществление управляющего воздействия (пневматические исполнительные устройства). В настоящее время, в связи с доступностью и, как следствие, широчайшей компьютезиризацией любых процессов, использование пневмоавтоматики существенно сузилось. Стали экзотикой, перекочевав в политехнические музуи, устройства вроде пневматической вычислительной машины, хотя разработки всё ещё встречаются. Пневмоавтоматика продолжает успешно использоваться на пожароопасных газодобывающих и газо-нефте перерабатывающих предприятиях. Особенно широкое распространение получили управляющие комплексы с комбинированным пневмо-электропитанием на нефтяных и газовых месторождениях в США, Канаде и др. Это обусловлено возможностями использования для привода исполнительных механизмов природного газа из скважин и газопроводов. Теперь роль пневмоавтоматики преимущественно ограничивается исполнительными механизмами (фиксаторы, толкатели, клапаны, дроссели) и отдельными видами простейшей автоматики, подобной плунжерному лифту в газодобыче или железнодорожному стоп-крану. Элементы и системы пневмоавтоматикиПневматические устройства промышленной автоматики собираются из элементов «Универсальной системы элементов промышленной пневмоавтоматики» (УСЭППА). Система УСЭППА состоит из набора унифицированных элементов дискретного и непрерывного действия, каждый из которых выполняет простейшую операцию. Питание приборов осуществляется очищенным от пыли, масла и влаги воздухом давлением 140 ± 14 кПа (1,4 ± 0,14 кгс/см2 ) от общего коллектора сети сжатого воздуха или через индивидуальный редуктор и фильтр от компрессора. Приборы рассчитаны на работы в пожаро- и взрывоопасных условиях эксплуатации (кроме приборов с электрическим выходным сигналом) и могут быть установлены в условиях агрессивных сред химических и других предприятий. Большинство элементов предназначено для монтажа на платах, а также некоторые элементы монтируются на щитах. Связь между элементами, монтируемыми на платах, осуществляется каналами внутри платы или трубками из поливинилового пластика с внутренним диаметром 4 мм. Монтажные детали поставляются по спецификации заказа комплектно с элементами. Элементы непрерывного действияПневматические сопротивления — это устройство, осуществляющее пневматическое сопротивление, называется дроссель, он предназначен для ограничения или изменения расхода протекающего через него воздуха, что обеспечивается созданием местного сопротивления на пневматических линиях. Дроссели П2Д.1 - П2Д.4 Постоянный дроссель П2Д.4 представляет собой капилляр ОЛ; 0,3 или 0,5 мм (по спецификации заказа) длиной 20 мм. Повторители давления Повторители давления (усилители мощности) предназначены для усиления расхода воздуха на выходе по мощности и равного по величине входному давлению. Их применяют для уменьшения запаздывания сигналов в пневмокамерах большого объема в длинных пневмолиниях, а также для развязки пневматических цепей. Повторитель П2П.1 Повторитель П2П.1 (рис. 8, а) состоит из двух секций, отделенных друг от друга гибкой мембраной, жесткий центр которой служит заслонкой выпускного сопла, имеющего выход в атмосферу. При изменении входного давления равновесие мембраны нарушается, и она устанавливается в новое положение равновесия, изменяя, соответственно, величину выходного давления. Повторитель с мощным выходом П2П.З Мощный повторитель давления П2П.З имеет 3 секции и состоит из связанных в мембранный блок двух мембран равной площади и клапана-дросселя, обеспечивающего сопроти-вление потокам воздуха из камеры А в камеру Б и из камеры Б в камеру В при помощи пневмоконтакта соплозаслонки. Воздух питания поступает в камеру А. Выходной сигнал Рвых формируется в камере Б. Входной сигнал Рвх подается в камеру Г и управляет клапаном-дросселем, изменяющим подачу воздуха питания из камеры А в камеру Б и в выходную линию. Поскольку площади мембран равны, давление Рвх и Рвых выравниваются. Возрастает только поток воздуха на выходе повторителя по сравнению с потоком на входе, что обусловлено большими отверстиями. При возрастании Рвх блок мембран опускается, усиливается поток воздуха из камеры А через клапан в камеру Б, повышается Рвых. При уменьшении Рвх мембранный блок, поднимаясь, закрывает клапан и прекращает поступление воздуха из камеры А, но отводит заслонку от сопла, поэтому воздух из камеры Б через канал в штоке мембранного блока вытекает в камеру В и в атмосферу. При равновесии мембранный блок и заслонки клапана занимают такое положение, при котором приток воздуха из камеры А в камеру Б равен расходу воздуха из нее через камеру В в атмосферу и Рвых = Рвх. Коэффициент усиления по давлению этого повторителя может изменяться в интервале 0,95 -5-1,05, то есть его  Задатчик маломощны и П23Д.З Задатчик П23Д.З предназначен для создания стабильногодавления сжатого воздуха, подаваемого обычно в глухие камеры приборов пневмоавтоматики. Задатчик состоит из двух секций, отделенных друг от друга гибкой мембраной, жесткий центр которой служит заслонкой выпускного сопла, имеющего выход в атмосферу. Давление питания подается на штуцер 1 через постоянный дроссель Д с капилляром диаметром 0,3 мм. Установка задания производится с помощью настроечного винта, при вращении которого изменяется натяжение пружины. Мембрана устанавливается в положение равновесия при выходном давлении, пропорциональном силе сжатия пружины. Рабочий диапазон выходного давления 20-г-100 кПа (0,2-1кгс/см2).  Пневматические приводы технологического оборудованияПод совпадающими шагами понимается такие шаги, уравнения для описания которых имеют одинаковые или эквивалентные правые части. Это означает, что отличающиеся друг от друга шаги (совпадающие) начинают выполняться при возникновении одной и той же комбинации сигналов от путевых выключателей. Для иллюстрации проблемы совпадающих шагов рассмотрим пневмопривод сверлильного полуавтомата (рис. 8.14).  Рис. 8.14. Сверлильный полуавтомат и его диаграмма «перемещение — шаг» П Уравнения, описывающие работу станка-полуавтомата, будут иметь вид (без упрощения) Д + = Пуск-ао-6о;  Заметим, что правые части 2-го и 4-го уравнений одинаковы, значит, при появлении комбинации сигналов а1 ■ Ьо выдвижение штока цилиндра В и втягивание штока цилиндра А будут происходить одновременно. Но функционирование системы подобным образом недопустимо, поскольку при этом не обеспечивается требуемый порядок выполнения рабочих операций. Избежать одновременного выполнения 2-го и 4-го шагов можно путем формального изменения совпадающих правых частей соответствующих уравнений. С этой целью в них вводят дополнительные сигналы Х1 и Хг, в результате чего эти уравнения запишутся следующим образом: е + = аг-Ь0-Х,; А- = а1Ь0-Х2. Два дополнительных сигнала Х1 и Х2 можно реализовать путем применения пневматического триггера, выполнение функций которого обеспечивается, к примеру, бистабильным 4/2-распределителем с пневматическим управлением. Если триггер включен, то на его выход подается сигнал Xv если выключен — сигнал Х2. Таким образом, для решения проблемы совпадающих шагов полученную систему логических уравнений необходимо дополнить уравнениями, описывающими функционирование триггера, а именно: чтобы сигнал Х1 появился перед началом 2-го шага, необходимо включать триггер (7+) перед выполнением как минимум предыдущего шага; отключать же его (7-) следует после выполнения 2-го шага. Другими словами, триггер необхо- Полуавтомат — машина (или агрегат), самостоятельно выполняющая полный рабочий цикл и требующая вмешательства извне лишь для повторения цикла. Станок-полуавтомат отрабатывает весь цикл обработки заготовки и возвращает механизмы станка в исходное положение самостоятельно, тогда как установку заготовки и снятие обработанной детали производит оператор. Пневматические приводы широко применяются в таких областях, как пищевая и химическая промышленность, транспорт и электроника, станки для текстильной и деревообрабатывающей промышленности, строительство, полиграфия, медицинская техника. Наиболее распространённым является пневматический привод с управлением от программируемого логического контроллера (ПЛК) или программируемого реле. Такая структура привода имеет в сегодняшнем промышленном мире широкое распространение в силу ряда причин: простота электрического монтажа (кнопки, датчики, исполнительные элементы подключаются к контроллеру по типовым схемам); возможность быстрого программного изменения алгоритма работы без изменения электрической схемы; возможность подключения сенсорных панелей и реализации сервисных функций (таких как подсчёт количества продукции за различные интервалы времени, определение производительности и т.п.); наличие большого количества производителей и широкой номенклатуры контроллеров, позволяющей подобрать оптимальное оборудование, как по стоимости, так и по функциональным возможностям; отсутствие дефицита специалистов в области программирования контроллеров. Применение контроллеров для управления пневматическими приводами стало настолько популярным, что разработчики даже не задумываются о возможности альтернативы в виде системы управления на основе пневматической логики. Но по-прежнему на производствах встречаются приводы, которые могут или должны работать без электрического питания: при жёстких требованиях к пожаро-, взрывобезопасности компонентов привода в специфических условиях его работы: производства легковоспламеняемых жидкостей и газов — индустриальные и пищевые масла, аэрозоли, пиротехнические изделия, пороховые заводы, горно-шахтное оборудование, взрывоопасная пыль при производстве органических, композитных/синтетических материалов, мучная пыль на мельницах, элеваторах, в хлебопекарнях, на мукомольных заводах, а также объёмный взрыв может возникнуть на сахарных заводах; при наличии требований повышенной надежности и безотказности, которые обеспечиваются наличием в приводах только одного носителя энергии (сжатого воздуха) как в силовом, так и в информационном контуре или дублирующими системами безопасности в особо ответственных узлах станка или агрегата; низкий уровень автоматизации, где требуется упростить задачу и организовать управление одним, двумя и тремя приводами в составе станка без необходимости дополнительного подвода электрической сети. Чем хороша пневматическая логика? Тем, что она реализует те же самые логические операции, что совершаются в программном коде внутри ПЛК. Конструкция и разновидности пневматических цилиндров Пневматические цилиндры (иногда называемые воздушными цилиндрами) представляют собой механические устройства, которые используют мощность сжатого газа для создания силы при возвратно-поступательном линейном движении.[1]: 85 Как и в гидравлических цилиндрах, что-то заставляет поршень двигаться в нужном направлении. Поршень представляет собой диск или цилиндр, а шток поршня передает создаваемую им силу перемещаемому объекту.[1] : 85 Инженеры иногда предпочитают использовать пневматику, потому что она более тихая, чистая и не требует большого пространства для хранения жидкости. Поскольку рабочая жидкость представляет собой газ, утечки из пневматического цилиндра не будут вытекать и загрязнять окружающую среду, что делает пневматику более желательной там, где требуется чистота. Например, в механических куклах Disney Tiki Room пневматика используется для предотвращения попадания жидкости на людей под куклами. Общая информация[править / править код]После приведения в действие сжатый воздух поступает в трубку на одном конце поршня и передает усилие на поршень. Следовательно, поршень смещается. Сжимаемость газов[править / править код]Одна из основных проблем, с которой сталкиваются инженеры при работе с пневматическими цилиндрами, связана со сжимаемостью газа. Было проведено много исследований о том, как может повлиять точность пневматического цилиндра, когда нагрузка, действующая на цилиндр, пытается еще больше сжать используемый газ. При вертикальной нагрузке, когда цилиндр принимает на себя полную нагрузку, точность цилиндра страдает больше всего. Исследование, проведенное в Национальном университете Ченг Кунг на Тайване, показало, что точность составляет около ± 30 нм, что все еще находится в пределах удовлетворительного диапазона, но показывает, что сжимаемость воздуха влияет на систему.[2] Безотказные механизмы[править / править код]Пневматические системы часто используются в условиях, когда даже редкий и кратковременный отказ системы недопустим. В таких ситуациях замки иногда могут служить предохранительным механизмом в случае потери подачи воздуха (или падения его давления) и, таким образом, устранять или уменьшать любой ущерб, возникающий в такой ситуации. Утечка воздуха из входного или выходного отверстия снижает выходное давление. Типы[править / править код] Хотя пневматические цилиндры различаются по внешнему виду, размеру и функциям, они обычно попадают в одну из конкретных категорий, показанных ниже. Однако существует также множество других доступных типов пневматических цилиндров, многие из которых предназначены для выполнения специфических и специализированных функций. Цилиндры одностороннего действия[править / править код]Цилиндр одностороннего действия (SAC) имеет одно отверстие, через которое поступает сжатый воздух и стержень может двигаться только в одном направлении. Высокое давление сжатого воздуха заставляет шток выдвигаться по мере того, как камера цилиндра продолжает заполняться. Когда сжатый воздух выходит из цилиндра через то же отверстие, шток возвращается в исходное положение. Цилиндры двойного действия[править / править код]Цилиндры двойного действия (DAC) используют силу воздуха для перемещения как в ходе выдвижения, так и втягивания. Они имеют два отверстия для подачи воздуха, одно для выхода и одно для входа. Длина хода для этой конструкции не ограничена, однако шток поршня более подвержен изгибу и изгибу. Также необходимо выполнить дополнительные расчеты.[1] : 89 Многоступенчатый телескопический цилиндр[править / править код]пневматический телескопический цилиндр, 8 ступеней, одностороннего действия, убираемый и выдвигаемый Телескопические цилиндры, также известные как телескопические цилиндры, могут быть одинарного или двойного действия. Телескопический цилиндр включает в себя поршневой шток, вложенный в ряд полых ступеней увеличивающегося диаметра. При приведении в действие шток поршня и каждая последующая ступень "выдвигаются" в виде сегментированного поршня. Основным преимуществом этой конструкции является допуск на значительно больший ход, чем был бы достигнут при использовании одноступенчатого цилиндра той же длины в сложенном (убранном) состоянии. Одним из недостатков телескопических цилиндров является повышенный потенциал для сгибания поршня из-за сегментированной конструкции поршня. Следовательно, телескопические цилиндры в основном используются в тех случаях, когда поршень несет минимальную боковую нагрузку.[3] Другие типы[править / править код]Хотя SACs и DAC являются наиболее распространенными типами пневматических цилиндров, следующие типы не являются особенно редкими:[1]: 89 Сквозные штоковые воздушные цилиндры: шток поршня проходит через обе стороны цилиндра, обеспечивая равные усилия и скорости с обеих сторон. Пневматические цилиндры с амортизирующим концом: цилиндры с регулируемым выпуском воздуха для предотвращения ударов между поршневым штоком и торцевой крышкой цилиндра. Вращающиеся воздушные цилиндры: приводы, которые используют воздух для придания вращательного движения. Бесштоковые воздушные цилиндры: у них нет поршневого штока. Это приводы, которые используют механическую или магнитную муфту для передачи усилия, как правило, на стол или другое тело, которое перемещается по длине корпуса цилиндра, но не выходит за его пределы. Тандемный воздушный цилиндр: два цилиндра, собранные последовательно Ударный воздушный цилиндр: высокоскоростные цилиндры со специально разработанными торцевыми крышками, которые выдерживают воздействие выдвигающихся или втягивающихся поршневых штоков. Бесштоковые цилиндры[править / править код]Бесштоковые цилиндры не имеют штока, только относительно длинный поршень. Кабельные цилиндры сохраняют отверстия на одном или обоих концах, но пропускают гибкий кабель, а не стержень. Этот кабель имеет гладкую пластиковую оболочку для герметизации. Конечно, один трос должен быть натянут.[4] Другие бесштоковые цилиндры закрывают оба конца, соединяя поршень магнитным или механическим способом с приводом, который проходит по внешней стороне цилиндра. В магнитном типе цилиндр имеет тонкие стенки и изготовлен из немагнитного материала, цилиндр является мощным магнитом и тянет за собой магнитного путешественника снаружи. В механическом типе часть цилиндра выходит наружу через прорезь, вырезанную по длине цилиндра. Затем щель герметизируется гибкими металлическими уплотнительными лентами изнутри (для предотвращения утечки газа) и снаружи (для предотвращения загрязнения). Сам поршень имеет два торцевых уплотнения, а между ними - кулачковые поверхности для "снятия" уплотнений перед выступающим рычагом и их замены сзади. Таким образом, внутренняя часть поршня находится под атмосферным давлением.[5] Одним из хорошо известных применений механического типа (хотя и с паровым двигателем) являются катапульты, используемые на многих современных авианосцах. Конструкция[править / править код]В зависимости от спецификации работы, доступны различные формы конструкций кузова:[1]: 91 Цилиндры рулевой тяги: наиболее распространенные конструкции цилиндров, которые могут использоваться при многих типах нагрузок. Доказано, что это самая безопасная форма. Цилиндры фланцевого типа: Фиксированные фланцы добавляются к концам цилиндра, однако эта форма конструкции более распространена в конструкции гидравлических цилиндров. Цельносварные цилиндры: концы привариваются или обжимаются к трубе, такая форма недорогая, но делает цилиндр непригодным для обслуживания. Цилиндры с резьбовым концом: концы навинчиваются на корпус трубки. Уменьшение материала может ослабить трубу и может привести к проблемам с концентричностью резьбы в системе. Материал[править / править код]Материал может быть выбран в зависимости от спецификации работы. Диапазон материалов от никелированной латуни до алюминия и даже стали и нержавеющей стали. В зависимости от уровня нагрузок, влажности, температуры и указанной длины хода может быть выбран соответствующий материал.[6] Крепления[править / править код]В зависимости от области применения и обрабатываемости существуют различные виды креплений для крепления пневматических цилиндров:[

РазмерыВоздушные цилиндры доступны в различных размерах и обычно могут варьироваться от небольшого Пневматический цилиндр диаметром от 2,5 мм (1/10 дюйма), который может использоваться для поднятия небольшого транзистора или другого электронного компонента, до воздушных цилиндров диаметром 400 мм (16 дюймов), которые создают достаточную силу для подъема автомобиля. Некоторые пневматические цилиндры достигают 1000 мм (39 дюймов) в диаметре и используются вместо гидравлических цилиндров в особых случаях, когда утечка гидравлического масла может представлять чрезвычайную опасность. Зависимости давления, радиуса, площади и силы[править / править код] Напряжения в штоке[править / править код]Из-за сил, действующих на цилиндр, поршневой шток является наиболее нагруженным компонентом и должен быть спроектирован так, чтобы выдерживать большие нагрузки на изгиб, растяжение и сжатие. В зависимости от длины поршневого штока напряжения могут рассчитываться по-разному. Если длина стержней меньше диаметра в 10 раз, то его можно рассматривать как твердое тело, на которое действуют сжимающие или растягивающие силы. В этом случае соотношение:

Где:

Однако, если длина стержня превышает 10-кратное значение диаметра, то стержень необходимо рассматривать как колонну, а также необходимо рассчитать изгиб.[1] : 92 Инсульт и инсульт[править / править код]Хотя диаметр поршня и сила, создаваемая цилиндром, взаимосвязаны, они не прямо пропорциональны друг другу. Кроме того, типичная математическая зависимость между ними предполагает, что подача воздуха не становится насыщенной. Из-за эффективной площади поперечного сечения, уменьшенной на площадь поршневого штока, сила вдавливания меньше силы выдвижения, когда оба приводятся в действие пневматически и при одинаковой подаче сжатого газа. Взаимосвязь между силой, радиусом и давлением может быть получена из простого уравнения распределенной нагрузки:[7]

| ||||||||||||||||