ЖОЛШЫБЕК ДИССЕРТАЦИЯ 2019 апрель. от 2019 г. Заведующий кафедрой Н. С. Сембаев исследование тормозной системы грузового поезда магистерский проект на соискание академической степени магистр техники и технологии по

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

|

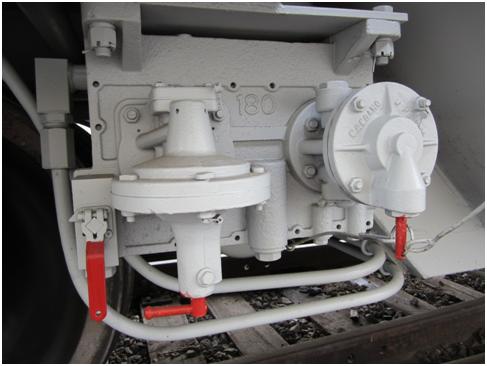

1.3 Анализ работ по исследованию процесса торможения грузовых поездов Тормозные средства поезда, создающие тормозные силы, определяют уровень безопасности движения. Поэтому процесс торможения необходимо рассмотреть более подробно. Процесс торможения движущегося поезда представляет собой процесс гашения его кинетической энергии – превращение ее в тепловую в узлах трения с помощью тормозных сил, создаваемых тормозными устройствами. Тормозящие силы, являющиеся внешними по отношению к поезду, играют роль искусственных дополнительных сил сопротивления движению поезда, управляя которыми регулируют скорость. К естественным силам сопротивления, действующим на поезд, относятся силы трения качения по рельсам и трение колес в кривых участках пути, силы аэродинамического сопротивления воздуха, силы инерции вращающихся масс и другие. Для возможности эффективного регулирования скорости движения поезда вплоть до его остановки на заданной длине тормозного пути тормозные силы должны существенно превышать естественные силы сопротивления. Во второй половине ХХ века начался массовый перевод подвижного состава на использование тормозных колодок из композиционных материалов, так как они обладают существенными преимуществами перед чугунными, среди которых более высокий коэффициент трения, который снижается менее резко при увеличении скорости движения и величины нажатия, резкое сокращение величины тормозных путей, повышенная безопасность движения и в 3-4 раза больший срок службы. Тормозная сила возникает не мгновенно после перевода крана машиниста в тормозное положение. Необходимо некоторое время на распространение воздушной волны по тормозной магистрали всего состава, срабатывание всех воздухораспределителей, наполнение тормозных цилиндров, срабатывание тормозной рычажной передачи, достижение установившегося значения нажатия тормозной колодки на колесо. Известно, что срабатывание тормозов идет последовательно от головы поезда к его хвосту. Тормозной путь, проходимый поездом после поворота ручки крана машиниста в тормозное положение до полной остановки Sт, равен сумме подготовительного и действительного тормозных путей.  . (1.1) . (1.1)При равномерном движении поезда со скоростью VН (км/ч) подготовительный тормозной путь рассчитывают по формуле  , (1.2) , (1.2)На самом деле скорость поезда в период подготовки тормозов к действию tп не постоянна: при движении на выбеге по горизонтальному пути или подъему она снижается, а при движении по спуску – возрастает. Чтобы учесть изменение скорости вводится поправка на время. В ПТР рекомендуются усредненные формулы для определения tп, с, различных поездов при торможении автоматическими тормозами. В своих исследованиях обратных тормозных задач [5] профессор Т.А. Тибилов предложил формулу для вычисления общего тормозного пути  , (1.3) , (1.3)Далее Т.А. Тибилов, воспользовавшись квадратурными формулами Гаусса, получает расчетную аналитическую формулу для определения тормозного пути, а для решения обратных тормозных задач получает достаточно простые интеграционные алгоритмы, позволяющие решать обратные тормозные задачи с достаточной точностью. М.Д. Фокин в своем исследовании торможения поезда со смешанными типами тормозных колодок [6] предложил расчет тормозного пути вести по аналитическому выражению  , (1.4) , (1.4)где V0 – скорость поезда в начале торможения, км/ч; tп – время подготовки, с; υч,к – расчетный тормозной коэффициент вагонов, оборудованных соответственно чугунными и композиционными тормозными колодками; υч= ΣКк/Qч, υк= ΣКк/Qк; ΣКк – сила прижатия колодки к колесу; Qч, Qк – вес вагонов соответственно с чугунными и композиционными тормозными колодками; x=Qч/(Qч+Qк), y=Qк/(Qч+Qк) – доли вагонов с колодками из чугуна и из композиционных материалов; φч, φк – соответственно расчетный коэффициент трения для чугунных и композиционных колодок; ω, i– сопротивление движению и составляющая уклона. Удельная тормозная сила bT поезда с тремя разными типами тормозных колодок у М.Д. Фокина [6] определяется по формуле  , (1.5) , (1.5)где  (1.6) (1.6)Приведенные формулы действительны во всех случаях, когда в одном поезде находятся вагоны, оборудованные тормозными с различной зависимостью коэффициента трения от скорости движения поезда. При теоретическом исследовании динамического торможения решающее значение имеет выбор математической модели, наиболее точно описывающей процесс возникновения и распространения тормозных сил в поезде. В некоторых исследованиях вводилось допущение, что тормозная сила достигает своей максимальной величины мгновенно, как только возмущение достигает рассматриваемого сечения. Другие исследователи [7, 8] считали, что она распространяется вдоль поезда с постоянной скоростью и достигает своего наибольшего значения в течение некоторого промежутка времени. Характер роста тормозной силы принимался одинаковым для всех вагонов поезда, тогда как диаграммы роста тормозной силы экипажей зависят от характеристик воздухораспределителей, длины поезда, режима торможения и др. В теории тяги поезд представляется материальной точкой и, следовательно, характеризуется только массой. Однако, как уже неоднократно указывалось, постоянное увеличение длины и массы поездов требует уточнения существующих расчетных схем и математических моделей, как самих поездов, так и происходящих в них тормозных процессов. В работе [9] Ю. И. Першиц рассматривает влияние скорости тормозной волны на величину продольных динамических реакций при торможении поезда и предлагает корректировку значений тормозной силы, предполагая, что уменьшение тормозной силы каждого последующего экипажа начинается по истечении времени Δt после предыдущего и происходит по линейному закону. Время τj уменьшения тормозной силы j-го экипажа от максимального значения В0 до нуля также по линейному закону увеличивается от головы поезда к его хвосту. Тогда  (1.7) (1.7)где τ1 и Δτ – значения которых могут быть определены по диаграммам изменения давления в тормозных цилиндрах из опыта; n – число экипажей в поезде. В соответствии с работами некоторых ученых тормозные силы также предлагается корректировать на скорость тормозной волны, то есть представлять тормозную силу в виде BTi(t,i,n,Vi)  , (1.8) , (1.8)где τ=t-t0-τi; nk – количество тормозных колодок в экипаже; φki – коэффициент трения тормозных колодок о поверхность колеса, зависящий от типа тормозных колодок; Кi(τ) – сила нажатия на одну тормозную колодку; i – номер вагона в составе; t – текущее время; t0 – момент времени включения тормозов; τi – время, спустя которое начнет разряжаться тормозная магистраль i-го вагона. В работе [10] при исследовании зависимости максимальной продольной нагруженности вагонов поезда от числа не сработавших тормозных приборов Е.П. Блохин и А.В. Казаринов в качестве расчетной схемы приняли одномерную цепочку материальных тел, соединенных упругофрикционными связями с зазорами. При исследовании продольных усилий в подвижном составе при торможении [11], проведя теоретический анализ конструктивных параметров современного тормозного оборудования с использованием известной методики пересчета действительных сил нажатия в расчетные, П.Т. Гребенюк и Н.В. Бондаренко показали, что тормозная сила отдельных групп вагонов в длинносоставных грузовых поездах может быть определена по следующей обобщенной формуле  , (1.9) , (1.9)где m0 – число тормозных осей в рассматриваемой однородной группе вагонов; С1-С3 – постоянные коэффициенты, учитывающие материал тормозных колодок; К1-К4 – постоянные коэффициенты, учитывающие основные конструктивные параметры тормоза; V – текущее значение скорости движения. В работе [12] Н.В. Бондаренко предлагает удельную тормозную силу выразить функцией давления в тормозном цилиндре.   , (1.10) , (1.10)где Рц – установившееся давление в тормозном цилиндре рассматриваемого вагона поезда; φкр – расчетный коэффициент трения тормозных колодок о поверхность катания колес; q0 – осевая нагрузка вагона; tп – длительность выдержки крана машиниста в положении перекрыши после торможения. Расчетный коэффициент трения находится по формуле  , (1.11) , (1.11)где Vo – скорость движения вагона в начале торможения; Vt – скорость движения вагона в конце торможения. В работе инженера А.В. Казаринова и А.Ф. Горина [78] предложено считать, что тормозная сила в любой момент времени определяется тормозной силой его среднего вагона. Они принимают линейную зависимость силы нажатия К от давления воздуха в тормозном цилиндре в виде  , (1.12) , (1.12)где К0 – максимальная для данного режима сила нажатия на колодку; tк – время от момента появления тормозной силы; ρ – коэффициент, зависящий от конструкции воздухораспределителя и характеризующий скорость наполнения тормозного цилиндра. В работе Кузьмина Е.И. применяет математическую модель поезда в виде упруго-вязкого стержня, принимает, что тормозная сила распространяется вдоль поезда с постоянной скоростью и достигает своего максимума в течение некоторого промежутка времени и представляет ее в виде функции   ; (1.13) ; (1.13) (1.14) (1.14)где В0 – максимальная тормозная сила; 0 – параметр, определяющий скорость нарастания давления в тормозном цилиндре; – величина паузы перед началом торможения. Наиболее точно сила нажатия колодок К вагона или локомотива определяется давлением воздуха рц,кг/см2 в тормозном цилиндре, его диаметром d, см, усилием отпускной пружины Рпр, кг, передаточным числом n рычажной передачи и ее коэффициентом полезного действия =0,95. Зависимость между этими величинами выражается формулой [13]  , (1.5) , (1.5)где m – число тормозных колодок, на которые действует усилие от одного ТЦ. Таким образом, очевидны существенные ограничения принятых на сегодняшний день методик тормозных расчетов. В задаче поиска рациональных режимов управления торможением могут пригодиться многие из вышеупомянутых регрессионных формул для оценки динамических показателей отдельных узлов тормозной системы, но уточненный расчет газодинамических процессов позволяет полностью отказаться от явных временных зависимостей. 1.4 Пути повышения эффективности работы тормозной системы грузовых вагонов Типовая тормозная система грузовых вагонов имеет определенные недостатки, к числу которых относятся неплотности соединений, дефекты и неисправности тормозных приборов, изгибы элементов тормозной рычажной передачи. Помимо этого человеческим фактором обусловлена неправильная настройка тормозных приборов и неправильная регулировка тормозной рычажной передачи. Вследствие перечисленных недостатков снижается эффективность тормозов вагонов, которая выражается силой нажатия тормозных колодок меньше или больше допустимой. В связи с этим на поверхности катания колес образуются такие дефекты как ползун и навар, значительно быстрее происходит образование проката и выщербин. Усугубляет положение применение на грузовых вагонах композиционных тормозных колодок, которые практически не отводят тепловую энергию от зоны контакта колодки с колесом, в отличие от чугунных колодок. К тому же композиционные колодки приводят к образованию такого дефекта как кольцевые выработки на поверхности катания колеса. Что касается человеческого фактора, для правильной настройки тормозной системы необходимо установить в нужную позицию переключатели на воздухораспределителе и правильно отрегулировать тормозную рычажную передачу. Помимо этого в обязанности осмотрщика вагонов входит проверка работоспособности и замена неисправных тормозных приборов. Также возможно допущение брака при ремонте тормозной системы, например, недостаточное количество смазки на поршне тормозного цилиндра может привести к неуходу штока и, соответственно, неотпуску тормозов. Для повышения безотказности работы тормозной системы и снижения влияния человеческого фактора на безопасность движения поездов разрабатываются и внедряются различные устройства и приборы. Например, применение автоматического регулятора максимального давления в тормозном цилиндре (прибор авторежима) позволяет исключить человека из настройки воздухораспределителя на соответствующий режим в зависимости от загрузки вагона. Известно, что регулировка тормозной рычажной передачи тележек – довольно-таки трудоемкий процесс с участием человека. Применяются тормозные цилиндры со встроенными авторегуляторами выхода штока, которые способствуют значительному упрощению механической части тормоза и исключают человеческий фактор из процесса регулировки тормозной рычажной передачи. Увеличение числа тормозных цилиндров приводит к усложнению механической части тормозной системы, в частности, к увеличению количества регуляторов тормозной рычажной передачи. При этом не следует забывать, что в эксплуатации единиц подвижного состава с такой тормозной системой возникает необходимость настройки каждого регулятора тормозной рычажной передачи. В настоящее время система раздельного потележечного торможения применяется на вновь строящихся вагонах бункерного типа с целью отказа от тормозной тяги, идущей от одной консольной части вагона к другой. Но в этом случае количество регуляторов тормозной рычажной передачи соответствует количеству тормозных цилиндров, то есть на одном вагоне возникает необходимость регулировки не одного регулятора, а двух. Следует заметить, что питание тормозных цилиндров осуществляется опять-таки от одного воздухораспределителя. У грузовых вагонов регулировка тормозной рычажной передачи осуществляется без участия человека. Наличие приборов авторежима способствует максимальному снижению воздействия человеческого фактора на безопасность движения поездов. Однако стоит заметить, что применение системы раздельного потележечного торможения на цистернах со стандартной длиной по осям зацепления 12020 мм и на полувагонах неоправдано с финансовой стороны. Установка двух тормозных цилиндров диаметром 10 дюймов вместо одного 14-дюймового и увеличение числа авторегуляторов тормозной рычажной передачи с одного до двух приводит к увеличению стоимости конструкции, но в то же время упрощает работу осмотрщика вагонов при регулировании тормозной рычажной передачи. Проблема самопроизвольного срабатывания воздухораспределителей типа 483 также была устранена в последние годы с разработкой и запуском в производство воздухораспределителей стоечного типа 483А-05 (рисунок 4). У данных моделей воздухораспределителей оси чувствительных элементов располагаются перпендикулярно продольной оси вагона, что при больших продольных динамических воздействиях на вагон не приводит к их самопроизвольному срабатыванию. Однако проблема снижения чувствительности воздухораспределителей при низких температурах остается нерешенной. Также по-прежнему встречаются случаи брака с использованием резиновых элементов, утративших свои упругие свойства.   Рисунок 1.12 – Тормозные приборы грузового вагона Из вышесказанного можно сделать вывод, что на вновь строящихся грузовых вагонах тормозная система значительно эффективнее по сравнению с типовой тормозной системой за счет максимального снижения влияния человеческого фактора на ее правильную настройку. Однако у длиннобазных вагонов, особенно с неравномерной загрузкой ходовых частей, даже с применением подобной тормозной системы проблема неэффективности тормозов не решается полностью. Дело в том, что наличие одного прибора авторежима в тормозной системе позволяет регулировать максимальное давление в тормозных цилиндрах в зависимости от загруженности одной тележки (с площадкой под авторежим). А в случае неравномерной загрузки ходовых частей (например, у длиннобазных контейнерных платформ или платформ сочлененного типа) только на колеса тележки с площадкой авторежима будет действовать сила нажатия колодок нормативной величины. Такая же сила нажатия будет действовать на колеса другой тележки, которая в то же время может быть либо перегружена, либо недогружена по сравнению с первой. В связи с этим возникает необходимость регулирования силы нажатия тормозных колодок на колеса каждой тележки независимо. Эта проблема решается введением дополнительных приборов авторежима, число которых должно соответствовать числу тележек и тормозных цилиндров. В этом случае тормозная система вагона будет работать довольно-таки эффективно. Срабатывание тормозной системы зависит от исправности воздухораспределителя. Введение дополнительного воздухораспределителя повышает вероятность срабатывания тормозной системы. Если откажет один прибор, сработает другой, и вагон в любом случае не останется «без тормозов». К тому же введение дополнительного воздухораспределителя повышает скорость распространения тормозной волны в тормозной магистрали, поэтому на длиннобазные вагоны целесообразно устанавливать два воздухораспределителя. Применение таких тормозных колодок или гребневых тормозных колодок способствует увеличению эффективности торможения и снижению повреждаемости колес. Из вышесказанного можно сделать выводы о путях совершенствования тормозной системы вагонов: - для снижения влияния человеческого фактора на правильную настройку тормозной системы необходимо все грузовые вагоны оборудовать приборами авторежима и на вагонах с потележечным торможением применять тормозные цилиндры со встроенными авторегуляторами выхода штока; - для предотвращения случаев самопроизвольного срабатывания тормозов необходимо применять воздухораспределители, оси чувствительных элементов которых не совпадают с продольной осью вагона; - для увеличения скорости распространения тормозной волны и повышения вероятности срабатывания тормозов на длиннобазных грузовых вагонах целесообразно устанавливать два воздухораспределителя; - на вагонах с неравномерной загрузкой ходовых частей необходимо применять систему раздельного потележечного торможения, в которой количество тормозных цилиндров, приборов авторежима и воздухораспределителей соответствует количеству ходовых частей. |