аввавап. Расчет годового графика ремонта и обслуживания эо участка ремонтномеханического цеха

Скачать 258.74 Kb. Скачать 258.74 Kb.

|

Государственное бюджетное профессиональное образовательное учреждение Республики Карелия Государственное бюджетное профессиональное образовательное учреждение Республики Карелия «Петрозаводский лесотехнический техникум» КУРСОВОЙ ПРОЕКТ ПМ 01. МДК 01.02 Основы технической эксплуатации и обслуживания электрического и электромеханического оборудования Тема: ’’ Расчет годового графика ремонта и обслуживания ЭО участка ремонтно-механического цеха ” Форма обучения очное отделение Студент А.А.______________ (подпись) Группа МЭ 32 Специальность 130211 «Техническая эксплуатация и обслуживание электрического и электромеханического оборудования» Руководитель Серединский А.Е. ____________________(подпись) Петрозаводск 2020 УТВЕРЖДАЮ Зам. директора по УВР ГБПОУ РК «ПЛТТ» ____________________Н.А. Овчинникова «__10___»______октября______2020г. Задание на курсовое проектирование Студент: А.А. 1.Тема курсового проекта: «Расчет годового графика ремонта и обслуживания электрооборудования участка ремонтно-механического цеха»2. Срок сдачи студентом законченного курсового проекта «__12_» .11 .2019г. 3. Исходные данные: Задание по индивидуальному варианту 4. Перечень подлежащих разработке задач/вопросов: Введение Актуальность темы курсового проекта Раздел 1. Общая часть 1.1. Общие сведения о цехе, на основе исходных данных1.2. Электропитание оборудования Раздел 2. Расчетная часть 2.1. Составление перечня электрооборудования (еденицы оборудования) 2.2. Составление годового графика ППР Раздел 3. Организационная часть 3.1. Различные виды технического обслуживания и ремонтов электрооборудования своего цеха 3.2. Организация эксплуатации электрооборудования 3.3. Описание работы электрической схемы мостового крана Раздел 4. Охрана труда и экологическая безопасность 4.1. Общие требования охраны труда при техническом обслуживании и ремонте электрооборудования 4.2. Утилизация электрооборудования вышедшего из строя Заключение Список литературы 5. Перечень графического материала: Лист 1. График планово-предупредительных ремонтов электрооборудования Лист 2. Схема электрическая принципиальная мостового крана Дата выдачи задания «__10__» октября 2020 г. Руководитель___________________________ А.Е. Серединский Задание принял к исполнению «__10_» октября 2020г. ___________________ (подпись студента) Содержание ВВЕДЕНИЕ - описание оборудования участка цеха РАЗДЕЛ 1. ОБЩАЯ ЧАСТЬ - общие сведения о цехе, на основе исходных данных РАЗДЕЛ 2. РАСЧЕТНАЯ ЧАСТЬ 2.1.Электрооборудование станков 2.2 Разработка графика выполнения ремонта и обслуживания электрооборудования 2.3 Расчет трудоемкости технического обслуживания и текущего Ремонта РАЗДЕЛ 3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ 3 .1 Организация электромонтажных работ 3.2. Виды работ при техническом обслуживание. 3.2.1Токарные автоматы 3.2.2 Кругло-шлифовальный станок. РАЗДЕЛ 4. ОХРАНА ТРУДА 4.1Общие требования безопасности 4.2 Требования безопасности перед началом работы 4.3 Требования безопасности во время работы 4.4 Требования безопасности по окончании работы Заключение Список литературы Графическая часть  ВВЕДЕНИЕ ВВЕДЕНИЕТехническое обслуживание - это комплекс технических и организационных работ, проводимых для поддержания в исправном состоянии электрооборудования, требуемой эффективности его работы и сохранения им заданных функций при использовании его по назначению, а также при хранении или транспортировке. Техническое обслуживание (ТО) состоит из повседневного ухода за оборудованием, контроля режима его работы. Проведение осмотра, наблюдение за исправным состоянием, контроль над соблюдением правил технической эксплуатации, а также инструкций заводов изготовителей и местных инструкций. Для современных сложных технических объектов устанавливаются единые правила технического обслуживания, которые образуют систему технического обслуживания и отражаются соответствующей технической документацией. В системе (ТО) выделяют две важнейших подсистемы: профилактика и восстановление (аварийный ремонт). Техническое обслуживание (ТО) учитывает характер условия эксплуатации объекта, включает перечень профилактических работ с указанием их периодичности и состава требуемых для их выполнения специалистов Техническое обслуживание (ТО) важнейшее звено системы планово-предупредительного ремонта (ППР), предупреждающее аварийные ситуации, выполненные силами оперативного и оперативно-ремонтного персонала и проводится в процессе работы электроустановок во время перерывов, нерабочих дней и смен. Виды и причины износа электрооборудования:  В процессе работы электрооборудования происходит постепенное его изнашивание. Различают виды износа физический, моральный, электрический. В процессе работы электрооборудования происходит постепенное его изнашивание. Различают виды износа физический, моральный, электрический.Физический износ-это изменение размеров, формы, массы и состояния поверхности вследствие остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении. Моральный износ - это старение узлов, деталей и других частей оборудования в отношении ко времени. Электрический износ - это износ оборудования связанный с прохождением электрического тока и протекающих при этом физических процессах (выгорание контактов, утончение проводников, ухудшение изоляции и наоборот проводимости материала и т.д.).  РАЗДЕЛ 1. ОБЩАЯ ЧАСТЬ РАЗДЕЛ 1. ОБЩАЯ ЧАСТЬИсходные данные Перечень ЭО ремонтно-механического цеха Таблица 1

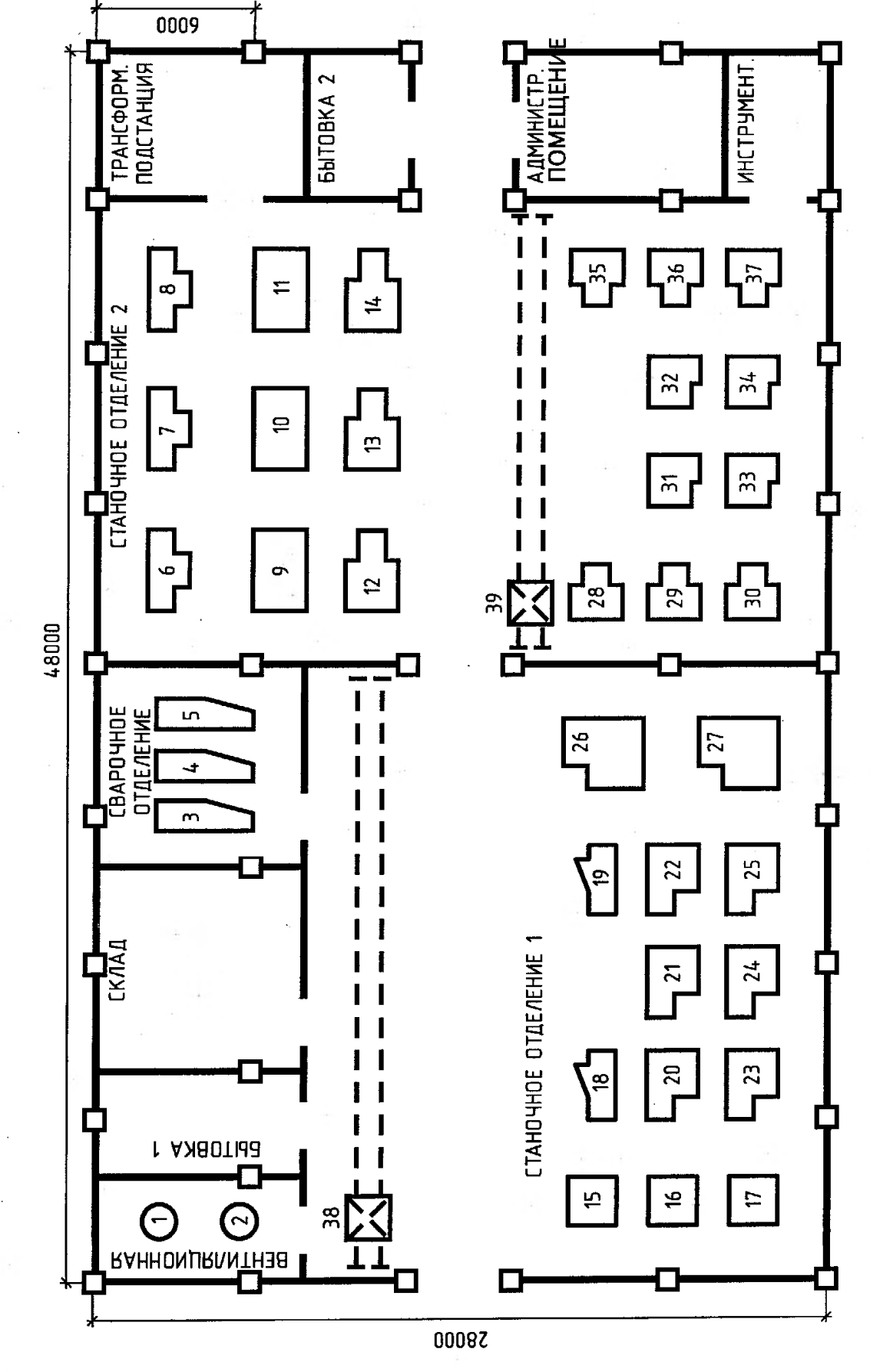

План цеха  Нумерация станков на плане. Нумерация станков на плане.6, 7, 8 - Токарные автоматы 9, 10, 11 - Зубофрезерные станки 12, 13, 14 - Круглошлифовальные станки 28, 29, 30 - Строгальные станки 31, 32, 33, 34 - Фрезерные станки 35, 36, 37 - Расточные станки 39-Кран мостовой Фрезерование - высокопроизводительный и распространенный метод обработки поверхностей заготовок многолезвийным режущим инструментом - фрезой. Фреза представляет собой режущий инструмент, снабженный несколькими зубьями. Каждый из зубьев представляет собой резей, снимающий стружку. Процесс резания при фрезеровании отличается от непрерывного резания при точении и сверлении тем, что зубья фрезы работают не все сразу, а попеременно. Этим обеспечивается стойкость инструмента, а наличие у фрезы большого количества зубьев повышает производительность обработки. По исполнению фрезы делятся на цилиндрические, когда зубья располагаются только на цилиндрической поверхности фрезы, и торцевые, у которых режущие зубья располагаются на торцевой и цилиндрической поверхностях фрезы. Цилиндрические и торцовые фрезы применяют для обработки плоскостей; дисковые, концевые, пазовые и угловые - для получения канавок и пазов: фасонные - для обработки фасонных поверхностей: модульные дисковые ипальцевые - для нарезания зубьев зубчатых колес.  Фрезы изготовляют из легированных сталей марок 9ХС и ХВГ, быстрорежущей стали PI8, с пластинками твердого сплава Т15К6. TI4K8, ВК4 и др. Фрезы изготовляют из легированных сталей марок 9ХС и ХВГ, быстрорежущей стали PI8, с пластинками твердого сплава Т15К6. TI4K8, ВК4 и др.На фрезерных станках можно обрабатывать плоскости, фасонные поверхности, прорезать пазы, нарезать зубья зубчатых колес, резьбу, разрезать металл. При фрезеровании шпиндель фрезерного станка вместе с фрезой совершает вращательное (главное) движение, а заготовка, закрепленная на столе станка, получает прямолинейное перемещение - движение подачи, перпендикулярное к оси фрезы. Существуют различные типы фрезерных станков: вертикально-фрезерные, горизонтально-фрезерные, консольно-фрезерные, продольно-фрезерные, копировально-фрезерные и др. Шпиндель вертикально-фрезерных станков, несущий фрезу, вертикален, но его во многих случаях можно устанавливать под углом к заготовке. Движение стола, осуществляемое вручную или с помощью механического привода, точно контролируется по градуированным лимбам на ходовых винтах и по прецизионным шкалам с оптическим увеличением. Фрезерная оправка (вал несущий фрезу) горизонтально-фрезерного станка горизонтальна. Стол, на котором закрепляется обрабатываемая деталь с необходимой оснасткой, может быть либо "Простым", т.е. с перемещением по трем осям, либо универсальным, т.е. допускающим и угловые повороты. На станках с числовым программным управлением предусматривается автоматическое управление перемещением стола и скоростью шпинделя. В некоторых случаях сам шпиндель устанавливается на салазках, допускающих его независимое перемещение в осевом или вертикальном направлениях. Станок такого типа позволяет серийно и с высокой точностью обрабатывать трехмерные поверхности, например, лопастей воздушных винтов и лопаток турбин. Зубообрабатывающий станок - металлорежущий станок для обработки зубчатых колёс, червяков и зубчатых реек. В зависимости от применяемого  инструмента различают зубофрезерные, зубодолбёжные, зубострогальные, зубоотделочные (зубошевинговальные, зубошлифовальные, зубохонинговальные, зубопритирочные, зубообкаточные и зубозакругляющие) станки. инструмента различают зубофрезерные, зубодолбёжные, зубострогальные, зубоотделочные (зубошевинговальные, зубошлифовальные, зубохонинговальные, зубопритирочные, зубообкаточные и зубозакругляющие) станки.На зуообрабатывающих станках осуществляют: черновую обработку зубьев, чистовую обработку зубьев, приработку зубчатых колёс, доводку зубьев, закругление торцов зубьев. На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и с шевронными зубьями колёса, зубчатые колёса. Наиболее распространённые в промышленности вертикальные зубофрезерные станки выпускаются с подвижным столом и неподвижной стойкой и с подвижной стойкой и неподвижным столом (рис.1).  Рисунок 1 - Зубофрезерный станок При нарезании зубчатых колёс заготовка жестко связана с делительным червячным колесом, получающим вращение от делительного червяка, который сменными зубчатыми колёсами кинематически связан с червячной фрезой. Соотношение частоты вращения червячной фрезы и заготовки определяется передаточным отношением набора сменных зубчатых колёс. Наиболее широко применяются зубофрезерные станки, обеспечивающие нарезание зубчатых колёс с модулем от 0,05 до 10 мм и диаметром от 2 до 750 мм.  РАЗДЕЛ 2. РАСЧЕТНАЯ ЧАСТЬ РАЗДЕЛ 2. РАСЧЕТНАЯ ЧАСТЬ2.1.Электрооборудование станков Таблица 2

2.2 Разработка графика выполнения ремонта и обслуживания электрооборудования 2.2 Разработка графика выполнения ремонта и обслуживания электрооборудованияТокарные Автоматы 1)Вносим в пустую форму графика ППР наше оборудование: Токарные Автоматы: Электродвигатель Главного привода: Тип-0А02-61-4 СПУЗ,М101 Мощность, кВт-13 Электродвигатель Электронасоса охлаждения: Тип-ПА-22(Х14-22М) Мощность, кВт-0,12 2) На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Так как капитальный ремонт проводился в 15.01.2016,а по нормативу(справочник А.И.Ящура «Система технического обслуживания и ремонта энергетического оборудования»,стр 151,Таблица 7.1),Капитальный ремонт проводиться через 51840 часов работы ,то есть в году 8640 рабочих часов. 51840:8640=6 лет. - следующий капитальный ремонт должен проводиться через 6 лет ,то есть в 01.01.2022. Так как периодичность текущих ремонтов 4320 часов 4320:8640=0.5. текущие ремонты должны проводиться раз в 6 месяцев. Следующий текущий ремонт должен производиться 15.06.2016. В 2016 году мы запланировали 1 капитальный ремонт и 2 текущих. Годовой Простой работы на время ремонтов составит: 24+(2*2)=28 часов. Так как в цеху находится 3 станка ,то простой времени увеличиться в 3 раза.  Тем самым из 8640 рабочих часов ,станки работаю только 8612 часов. Тем самым из 8640 рабочих часов ,станки работаю только 8612 часов.Зубофрезерные станки Вносим в пустую форму графика ППР наше оборудование: М1-двигатель главного привода-4АХ80АУЗ Мощность,кВт-1,1 M2-двигатель привода гидравлики 4АХ6384УЗ Мощность,кВт-0,37 М3- двигатель привода охлаждения ПА-22 Мощность,кВт-0,12 М4-двигатель ускоренного вращения шпинделя стола 4АХ5634УЗ Мощность,кВт-0,18 На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Этот рассчитываем аналогично с Токарными Автоматами. Круглошлифовальные станки Вносим в пустую форму графика ППР наше оборудование Электродвигатели падения-ПС-53А-С1 Мощность,кВТ-0,75 Электродвигателя гидронасоса-А02 31-6-С1; M302 Мощность,кВт-1.5 Стальная бабка-АОЛ14.М.361 Мощность,кВТ-0,18 Электродвигателя смазки шпинделя круга-ДП21-4 Мощность, кВТ-0,27 Электродвигателя смазки направляющих стола- АОЛО12-4.М362 Мощность, кВТ-0,15  Электродвигателя смазки направляющих стола- АОЛО12-4.М362 Электродвигателя смазки направляющих стола- АОЛО12-4.М362Мощность, кВТ-0,15 На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Этот рассчитываем аналогично с Токарными Автоматами. Но, Электродвигателя смазки шпинделя круга-ДП21-4 Мощность, кВТ-0,27 Капитальный ремонт проводиться через 25920 часов, то есть 25920:8640=3 Капитальный ремонт проводиться каждые 3 кода, то есть следующий капитальный ремонт будет проходить 15.01.2019. Строгальные станки Вносим в пустую форму графика ППР наше оборудование: Строгальный станок типа АОЛ2-31-2 Мощность,кВт-3 На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Этот рассчитываем аналогично с Токарными Автоматами. Фрезерные станки Вносим в пустую форму графика ППР наше оборудование М1-АО2-52-4-С2 Мощность,кВт-10 М2-АО2-32-4-С2 Мощность,кВт-3 М3-Х14-22М Мощность,кВт-0,12 На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Этот рассчитываем аналогично с Токарными Автоматами.  Расточные станки Расточные станки Электродвигатель главного движения: Тип-П42-С1 Мощность,кВт-3,8 Электродвигатель перемещения стола: Тип-ЭП110 / 245М-С1 Мощность,кВт-0,25 Электродвигатель перемещения саласок: Тип-ЭП110/245М-С1 Мощность,кВт-0,25 Электродвигатель насоса охлаждения: Тип-ПА-22 Мощность,кВт-0,125 На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Этот рассчитываем аналогично с Токарными Автоматами. Но для двигателя типа ЭП110/245М-С1 , (справочник А.И.Ящура «Система технического обслуживания и ремонта энергетического оборудования»,стр 151,Таблица 7.1) рассчитываем: мощнсть,кВт-0,25 Текущий ремонт проходит 4320/2, а капитальный ремонт проходит через 25920/24 то есть, 25920:8640=3 Капитальный ремонт проходит раз в 3 года, то есть следующий капитальный ремонт будет 15.01.2019. Кран мостовой Вносим в пустую форму графика ППР наше оборудование Электродвигатель на тележке: Тип:АОК2-51-4  Мощность,кВт-5 Мощность,кВт-5Электродвигатель на лебёдках: Тип-АОК2-72-4 Мощность,кВт-22. Электродвигатель передвижение крана: Тип:АОК2-51-4 Мощность,кВт-5. На этом этапе определяем нормативы ресурсы между ремонтами и простоя: Этот рассчитываем аналогично с Токарными Автоматами.  РАЗДЕЛ 3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ РАЗДЕЛ 3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ3.1 Организация электромонтажных работ. Рабочим местом называется участок работы, оснащенный всем необходимым для выполнения производственных операций. В планировке рабочего места должны учитываться требования биомеханики тела человека: максимальная экономия энергии на трудовые движения и физические усилия. Трудовые движения рациональны в том случае, если они совершаются одновременно, симметрично, естественно, ритмично и привычно. Все 5 принципов взаимосвязаны. При работе необходимо, чтобы сочеталась работа обеих рук. Физиологически выгода движения рук симметричные и противоположные по направлению. При этом достигается равновесие тела, что облегчает работу. Рациональны движения по дугам, соответствующим сочленениям тела, а не прямолинейные (хотя последние и являются кратчайшими). Например, рационально движение руки по дуге с центром в локте или в плече. Во всех случаях наиболее целесообразны простые и привычные движения. Планировка рабочего места должна обеспечивать короткие неутомительные движения рук, исключить перекладывание инструментов и деталей из одной руки в другую. Предметы, которые рабочий берет правой рукой, размещают справа, а левой рукой – слева. Инструменты и приспособления располагают в строгом порядке, как на рабочем месте, так и в инструментальных шкафах и в ящиках верстаков. Каждому работающему необходимо обеспечить площадь не менее 4,5  при высоте помещения 3,2 м или не менее 15 при высоте помещения 3,2 м или не менее 15  объема помещения. объема помещения.Организация рабочего места дежурного электромонтера промышленного предприятия  Правила организация рабочего места обеспечивает рациональные движения работающего и сокращает до минимума затраты времени на отыскание и использование инструмента и материалов. Правила организация рабочего места обеспечивает рациональные движения работающего и сокращает до минимума затраты времени на отыскание и использование инструмента и материалов.При проектировании рабочего места необходимо, прежде всего, стремиться к тому , чтобы облегчить труд человека, создать ему максимум удобств, сделать рабочее место безопасным и удобным. При этом должны учитываться размеры и форма тела человека, его масса, сила и направление движения рук и ног, особенности зрения и слуха. При этом должны соблюдаться оптимальные размеры рабочей зоны, для размещения инструментов, материалов, приборов, приспособлений и для выполнения рабочих операций. На рабочем месте должна находиться техническая и учетная документация, должностная инструкция, а также документация по безопасности и организации труда. В техническую документацию входят электрические схемы наиболее сложных станков, подъемно – транспортного оборудования, принципиальная электрическая схема питания цеха (участка) электроэнергией, электрическая схема распределительных щитов и т. п. Учетная документация отражает простои оборудования и работу электромонтера. Одна из видов такой документации- эксплуатационный (оперативный) журнал. В качестве обязательного документа на рабочем месте должна находиться инструкция по безопасности труда для цехового электромонтера, обслуживающего электроустановки напряжением до и выше 1000 В. К документации по организации труда относят календарный график плановых осмотров, сменно-часовой график и карту организации труда дежурного электромонтера. Рабочее место должно быть оформлено в соответствии с требованиями технической эстетики.  Рабочая одежда электромонтеров должна быть удобной, не стеснять движений при работе и состоять из куртки, брюк и берета (берет яркого цвета – красный, оранжевый или коричневый). Материал – костюмная ткань с капроновым волокном, гладкокрашеная, синего цвета. На верхнем кармане куртки должна бать эмблема службы Главного энергетика. Рабочая одежда электромонтеров должна быть удобной, не стеснять движений при работе и состоять из куртки, брюк и берета (берет яркого цвета – красный, оранжевый или коричневый). Материал – костюмная ткань с капроновым волокном, гладкокрашеная, синего цвета. На верхнем кармане куртки должна бать эмблема службы Главного энергетика.Электромонтер длительное время находиться на ногах, его работа связана с повышением напряжением внимания (в течение смены электромонтер в среднем совершает до 740 различных трудовых действий), поэтому время на отдых должно составлять не менее 5 % отработанного времени. 3.2. Виды работ при техническом обслуживание. 3.2.1Токарные автоматы Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образование на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появление ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков. Периодичность технических осмотров электродвигателей устанавливается от производственных условий, но не реже одного раза в два месяца. При технических осмотрах проверяется состояние вводных проводов обмотки статора, производится очистка двигателей от загрязнения, контролируется повторном.  При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов. При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.Шарниры механизма выключателя следует периодически (примерно через 2÷3 тысячи включений) смазывать приборным вазелиновым маслом. Электромагнитные расцепители максимального тока и дистанционного расцепителя автоматических выключателей тарируются на заводе- изготовителем, поэтому какая- либо дополнительная регулировка не требуется. Защита электродвигателей (кроме электродвигптеля М2) от длительных эсректузок осуществляется тепрловым реле. Номинальные данные аппаратов изменяющиеся в зависимости от напряжения питающей сети. Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электроприпода при восстановления подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей надежность заземления и соединения пола с проводным механизмом. Периодичность профилактических ремонтных установок навливается в зависимости от производственным условий, но не реже одного раза в год. При профилактических ремонтах должна производиться разработка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников. Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 час работы, а при работе электродвигателя пыльной и влажной среде- чаще ( по мере необходимости). Перед набивкой свежей смазки подшипников должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, а в том числе повторном.  При осмотре нужно очистить выключатель от копоти и нагара металла, проверить натяжку винтов. Целостность пружин м состояние контактов. При осмотре нужно очистить выключатель от копоти и нагара металла, проверить натяжку винтов. Целостность пружин м состояние контактов.Шарниры механизма выключателя следует периодически(примерно 2÷3 тысячи включений) смазывать приборным вазелиновым маслом. Электромагнитные расцепители максимального тока и дистанционного расцепителя автоматических выключателей тараруются на заводе- изготовителе, поэтому какое –либо дополнительное регулировкане требуется. 3.2.2 Круглошлифовальный станок. Техническое обслуживание и ремонт станка должны производиться в соответствии с руководящим материалом “Система технического обслуживания и ремонта деревообрабатывающего оборудования”, Москва, НИИМаш, 1987 г. В соответствии с эти документом предусмотрено с начала эксплутации до капитального ремонта проведение 12 плановых осмотров, 4 текущих ремонта и один средний ремонт. Срок службы станка до первого капитального ремонта 8,5 лет. Основные виды работ по техническому обслуживанию Наряду с плановыми (обязательными) работами технического обслуживание включает внеплановые, случайные работы, вызываемые случайным характером отказов ряда быстроизнашивающихся деталей и выполняемые по потребности. Плановое (регламентированное) техническое обслуживание включает плановый осмотр, ежемесячный осмотр, ежесменное поддерживание чистоты, смазку, пополнение и замену смазки, доставку смазочных материалов, профилактическую регулировку механизмов, обтяжку крепежа и замену быстроизнашивающихся деталей, проверку геометрической и технологической точности оборудования. Техническое обслуживание включает также наблюдение за выполнением правил технической эксплуатации оборудования и требований безопасности.  Плановый осмотр. Очистка и смазка поверхностей трения. Выявление дефектов, подлежащих устранению при очередном плановом ремонте с их фиксацией в предварительной ведомости дефектов. Восстановление или замену доступных без разборки крепежных элементов. Зачистку царапин, забоин, задиров на доступных рабочих поверхностях деталей. Проверку состояния и ремонт оградительных устройств, установленных в целях обеспечения безопасности работающих. Плановый осмотр. Очистка и смазка поверхностей трения. Выявление дефектов, подлежащих устранению при очередном плановом ремонте с их фиксацией в предварительной ведомости дефектов. Восстановление или замену доступных без разборки крепежных элементов. Зачистку царапин, забоин, задиров на доступных рабочих поверхностях деталей. Проверку состояния и ремонт оградительных устройств, установленных в целях обеспечения безопасности работающих.Ежесменный осмотр. Вид планового технического обслуживания, при котором выявляется состояние отдельных, менее надежных деталей и сопряжений с целью предотвращения их отказов и наблюдение за выполнением правил технической эксплуатации и требований техники безопасности. Регулировка Регулировка действий механизмов, замена быстроизнашивающихся деталей и обтяжка крепежа выполняется с целью сохранения или восстановления первоначальной производительности и точности, снижающейся в связи с износом и деформацией отдельных деталей, сохранения и восстановления безопасных условий работы на станке, предупреждения прогрессирующего износа и предотвращения поломок деталей. Проверка геометрической и технологической точности станка Проверка геометрической и технологической точности предусматривается перечнем технического обслуживания с целью исключения брака в обрабатываемых деталях и предотвращения поломок станка. Профилактические испытания электрической части станка Выполняются при плановом техническом обслуживании с целью предупреждения отказов и сбоев, проверки соблюдения требований «Правила технической эксплуатации электроустановок у потрибителей».  Регулирование натяжения поликлинового ремня привода шпинделя производится перемещением подмоторной плиты на штангах с помощью винта. Регулирование натяжения поликлинового ремня привода шпинделя производится перемещением подмоторной плиты на штангах с помощью винта.Содержание типовых работ по осмотру и ремонту электротехнической части оборудования. Содержание типовых работ по осмотру и ремонту электротехнической части оборудования. Осмотр Осмотр производится в сроки, устанавливаемые ответственным лицом за электротехническую часть. Обнаружение и ликвидации видимых повреждений электроаппаратуры и электропроводки. Проверка и восстановление крепления аппаратов, деталей, электропроводки. Проверка качества уплотнений, герметичности. Проверка наличия и исправности элементов заземления и тепловых реле, их восстановление и при необходимости их установка и замена. Чистка и обдувка аппаратов и проводки без их разработки. Проверка исправности и ремонт пусковых кнопок, переключателей и других органов управления. Подтяжка и ликвидация перекосов контактных соединений, проверка качества присоединения проводов, регулирование натяжения контактов. Проверка четкости включения и отключения электроаппаратуры и исполнительных устройств. Измерением сопротивления изоляции проводов.  РАЗДЕЛ 4. ОХРАНА ТРУДА РАЗДЕЛ 4. ОХРАНА ТРУДА4.1Общие требования безопасности К ремонту электрооборудования допускаются лица, достигшие 18 лет, прошедшие медицинское освидетельствование, инструктаж по безопасности труда, производственное обучение, аттестацию, имеющие соответствующее удостоверение на право допуска к работе с электрооборудованием и электроприборами. При поступлении на работу, лица, обслуживающие электроустановки, производящие в них работы и электрические измерения, должны пройти вводный инструктаж по технике безопасности. Слесарь по ремонту электрооборудования при самостоятельном выполнении работ на электроустановках напряжением до 1000 В должен иметь не ниже III группы по технике безопасности, а свыше 1000 В - IV группы. В процессе работы, в установленные на предприятии сроки, слесарь должен пройти инструктаж по охране труда, курсовое обучение по 10-часовой программе и сдать экзамены на знание правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей. Слесарь по ремонту электрооборудования должен знать сроки испытаний защитных средств и приспособлений, правила эксплуатации и ухода за ними, и уметь пользоваться. Не разрешается использовать защитные средства и приспособления с просроченным периодом проверки. Слесари, пользующиеся в процессе основной работы грузоподъемными механизмами, электро - и пневмоинструментами, заточными и сверлильными станками, а также выполняющие работы, связанные с повышенной опасностью и вредностью, должны пройти дополнительное обучение, сдать техминимум по устройству и эксплуатации данного оборудования, инструмента, инструктаж по правилам безопасного выполнения работ и иметь соответствующее удостоверение.  Используемые в работе лакокрасочные материалы и их растворители хранить в помещениях с надежной вентиляцией и хорошо закрывающимися металлическими дверями, в связи с их взрывоопасностью и токсичностью. Используемые в работе лакокрасочные материалы и их растворители хранить в помещениях с надежной вентиляцией и хорошо закрывающимися металлическими дверями, в связи с их взрывоопасностью и токсичностью.Тару для хранения лакокрасочных материалов и их растворителей необходимо плотно закрывать, инструмент для открытия и закрытия тары должен быть во взрывобезопасном исполнении. 4.2 Требования безопасности перед началом работы Необходимо переодеться в предназначенную спецодежду и спецобувь для данного вида работы. Спецодежда не должна стеснять движения, не должна иметь развивающихся пол и рукавов, которые могут, захвачены движущимися или вращающимися частями оборудования при производстве работ. Осмотреть и привести в порядок рабочее место: убрать все, что может мешать работе; рационально расположить необходимый для работы инструмент, приспособления приборы. Если пол скользкий (облит маслом, краской, водой), потребовать, чтобы его вытерли, или сделать это самому, Проверить исправность инструмента, приспособлений, приборов. Проверить работоспособность и достаточность освещения рабочего места, работу вытяжной вентиляции и ее эффективность. Электрическая аппаратура и ее токоведущие части должны быть надежно изолированы и укрыты в корпусе станка, установки, прибора или в специальных закрытых со всех сторон шкафах, кожухах и т.д. Перед каждым применением защитного средства персонал обязан: Проверить его исправность и отсутствие внешних повреждений, очистить от пыли, диэлектрические резиновые перчатки проверить на отсутствие проколов. Проверить по штампу срок годности. Пользоваться защитными средствами, у которых истек срок годности, запрещается.  Должны быть выполнены организационные мероприятия: Должны быть выполнены организационные мероприятия:Оформление работы нарядом-допуском, распоряжением или перечнем работ, выполняемых в порядке текущей эксплуатации. Допуск к работе. Надзор во время работы. Оформление перерыва в работе, переводов на другое рабочее место, окончание работы. Для подготовки рабочего места при работах со снятием напряжения должны быть выполнены технические мероприятия: Произведены необходимые отключения, и приняты меры препятствующие подаче напряжения к месту работы вследствие ошибочного или произвольного включения коммутационной аппаратуры. На приводах ручного и на ключах дистанционного управления коммутационной аппаратурой вывешены запрещающие плакаты: "НЕ ВКЛЮЧАТЬ. РАБОТАЮТ ЛЮДИ", “НЕ ВКЛЮЧАТЬ. РАБОТА НА ЛИНИИ". Проверено отсутствие напряжения на токоведущих частях, на которых должно быть наложено заземление, для защиты людей от поражения электрическим током. Наложено заземление (включены заземляющие ножи, а там где отсутствуют, установлены переносные заземления) сечением не ниже 16 мм2. Вывешены предупреждающие и предписывающие плакаты, ограждены при необходимости рабочие места и оставшиеся под напряжением токоведущие части. В зависимости от местных условий токоведущие части ограждаются до и после наложения заземлений. 4.3 Требования безопасности во время работы Работающим с электрооборудованием и электроприборами напряжением до1000 В могут выполняться следующие работы: оперативные переключения, монтаж, проверка, регулировка; установка измерительных приборов,  устройств зашиты, автоматики; наладка коммутационных аппаратов, электропривода; ремонт двигателей, пускозащитной аппаратуры и т.д. устройств зашиты, автоматики; наладка коммутационных аппаратов, электропривода; ремонт двигателей, пускозащитной аппаратуры и т.д.Работы в электроустановках в отношении мер безопасности подразделяются на выполняемые: со снятием напряжения; без снятия напряжения на токоведущих частях и вблизи; без снятия напряжения вдали от токоведущих частей, находящихся под напряжением. При одновременной работе в электроустановках напряжением до и выше 1000 В категории работ определяются применительно к электроустановкам напряжением выше 1000 В. К работам, выполняемым со снятием напряжения, относятся работы, которые производятся в электроустановке (или части ее), в которой со всех токоведущих частей снято рабочее напряжение и вход в помещение соседней электроустановки, находящейся под напряжением, заперт. К работам, выполняемым без снятия напряжения на токоведущих частях и вблизи них, относятся работы, проводимые непосредственно на этих частях. К этим же работам относятся работы, выполняемые на воздушных линиях электропередачи (ВЛ) при расстояниях до токоведущих частей: от людей и применяемых ими инструментов и приспособлений от временных ограждений на BЛ и в РУ менее 0,6 м; от механизмов и грузоподъемных машин в рабочем и транспортном положении от стропов грузозахватных приспособлений и грузов менее 1 м. 4.4 Требования безопасности по окончании работы Отключить (отсоединить) электрооборудование, электроинструмент, грузоподъемные машины от сети. Сдать инструмент и приспособления в отведенное для хранения место. Слить остатки лаков и растворителей в специальную плотно закрывающуюся тару.  Привести в порядок рабочее место, убрать в металлический ящик с крышкой или уничтожить используемую при работе ветошь. Привести в порядок рабочее место, убрать в металлический ящик с крышкой или уничтожить используемую при работе ветошь.Снять спецодежду и спецобувь и оставить в гардеробе, вымыть руки теплой водой с мылом. О всех неполадках, обнаруженных во время работы, доложить непосредственному руководителю, который расписывается в ведомости о принятии проделанных работ, а затем возвращает ведомость оперативному персоналу. 4.5.Охрана труда при оперативном обслуживании и осмотрах электроустановок. Оперативные переключения должны выполнять работники, осуществляющие оперативное управление и обслуживание электроустановок (осмотр, оперативные переключение, подготовку рабочего места, допуск и надзор за работающими, выполнение работ а порядке текущей эксплуатации) (далее- оперативный персонал), или работники, специально обученные и подготовленные для оперативного обслуживания в утвержденном объеме закрепленных за ним электроустановок (далее – оперативно-ремонтный персонал), допущенный к работам ОРД организации или обособленного подразделения. В электроустановках напряжением выше1000 В работники из числа оперативного персонала, единолично обслуживающие электроустановки, и старшие по смене должны иметь группу по электробезопасности (далее -группа) 4, остальные работники в смене – группу 3. В электроустановках напряжением до 1000 В работники из числа оперативного персонала, единолично обслуживающие электроустановки, должны иметь группу 3. Работники, не обслуживающие электроустановки, могут допускать в электроустановки в сопровождении оперативного персонала, обслуживающего данную электроустановку, имеющего группу 4 – в  электроустановках напряжением до 1000 В, либо работника, имеющего право единоличного осмотра. электроустановках напряжением до 1000 В, либо работника, имеющего право единоличного осмотра.При несчастных случаях для освобождения пострадавшего от действия электрического тока напряжение должно быть снято немедленно без предварительного разрешения оперативного персонала. Снимать и устанавливать предохранители следует при снятом напряжении. Допускается снимать и устанавливать предохранители, находящиеся под напряжением, но без нагрузки. При снятии и установке предохранителей под напряжением необходимо пользоваться: В электроустановках напряжением выше 1000 В – изолирующими клещами (штангой) с применением диэлектрических перчаток и средств защиты лица, глаз от механических воздействий и термических рисков электрической дуги; В электроустановках напряжением до 1000 В – изолирующих клещами, диэлектрических перчатками и средствами защиты лица, глаз от механических воздействий и термических рисков электрической дуги. . Двери помещений электроустановок, камер, щитов т сборок, кроме тех, в которых проводятся работы, должны быть закрыты на замок. 4.5. Экологическая часть. Основными производственными отходами при технологическом процессе изготовления ВСУ являются металлическая стружка и люминесцентные лампы. Основным способом защиты окружающей среды от этих производственных остатков является их переработка и утилизация, в результате чего производство становится малоотходным, при котором его воздействие на окружающую среду по отдельным факторам не превышает значений, установленных НТД по охране природы. Для выбора способов переработки отходов непосредственно на заводе или на специализированных предприятиях необходимы данные по их объемам.  Получаемые отходы легированной стали являются значительными как с точки зрения охраны природы, так с точки зрения экономики и подлежат первичной обработке непосредственно на предприятии с учетом других металлических отходов. Первичная обработка включает сортировку по сортаментам, разделку (удаление неметаллических включений) и механическую обработку, т.е. Рубку, резку, пакетирование или брикетирование на прессах. Получаемые отходы легированной стали являются значительными как с точки зрения охраны природы, так с точки зрения экономики и подлежат первичной обработке непосредственно на предприятии с учетом других металлических отходов. Первичная обработка включает сортировку по сортаментам, разделку (удаление неметаллических включений) и механическую обработку, т.е. Рубку, резку, пакетирование или брикетирование на прессах.Сортировка отходов осуществляется еще на стадии сборки с учетом требований ГОСТ 2787-75 «Лом и отходы черных металлов. Шихтовые. Классификация и технические требования» и ГОСТ 1639-78 «Лом и отходы цветных металлов. Общие требования». Дальнейшая переработка осуществляется на специальном участке. Стружка пакетируется с помощью специальных прессов и поступает после первичной переработки на специальные металлургические предприятия. В целях снижения загрязнения почв различными промышленными отходами предусматриваются следующие мероприятия: устройство санитарно-защитных зон; утилизация отходов; обезвреживание методом сжигания; захоронение в могильниках; организация усовершенствованных свалок; использование отходов в других производственных процессах. Переработку промышленных отходов производят на специальных полигонах, создаваемых в соответствии с требованиями снип 2.01.28-85. Нормирование химического загрязнения почв устанавливается в соответствии с СН2546-82 Заключение В данном курсовом проекте разработан график ППР. Произведен расчёт Расчет трудоемкости технического обслуживания и текущего ремонта. В разделе Техника Безопасности описано Охрана труда при оперативном обслуживании и осмотрах электроустановок, и описано Охрана труда при производстве работ в действующих электроустановках. Список литературы. 1.Ящура А.И. Система технического обслуживания и ремонта энергетического оборудования. Справочник. – М.: Изд-во НЦ ЭНАС,2012. – 504 с, ил. 2.Шеховцов В.П. Электрическое и электромеханическое оборудование: Учебник.- М.: ФОРУМ:ИНФРА-М. 2013.-407с.: ил.- (Профессиональное образование). 3.Кисаримов Р.А. Справочник электрика. – 4-е изд., исправл. И доп. – М.: ИП РадиоСофт,2012.-512 с.:ил. 4. Ящура А.Г. Певзнер Е.М. Крановый электропривод: Справочник. - М.: Энергоатомиздат , 2014.- 344 с.: ил. |