рассмотреть вопросы охраны труда и окружающей среды

Скачать 424.54 Kb. Скачать 424.54 Kb.

|

|

2 РАСЧЕТНАЯ ЧАСТЬ 2.1 Анализ существующего уровня автоматизации завалочного крана №7 Описание процесса завалки скрапа в ДСП. Диспетчер пульта управления (SHX/0) ДСП №4 получает сигнал от диспетчера скрапного участка (L1), что скрапная бадья загружена и готова к отправлению. Диспетчерская скрапного участка (L1) дает указания транспортному средству скрапной бадьи по радио относительно транспортировки скрапной бадьи к печи 4 и установки на весы для взвешивания скрапных бадей. Водитель транспортного средства осуществляет взвешивание. Вес брутто бадьи и номер бадьи передают ЭВМ через рабочую клавиатуру (ВТА). Эта рабочая клавиатура, установлена вблизи колонны 4/В. По возвращении пустой скрапной бадьи, взвешивание повторяется, и ЭВМ передает точный вес нетто. Следующий участок транспортировки скрапной бадьи к дуговой электропечи осуществляется краном для завалки скрапа, который к этому моменту времени находится в позиции готовности принять скрапную бадью. С поста управления SHX/1 (стенд наращивания электродов) крюки крана главного и вспомогательного подъема ручным управлением вводятся в шлицы и петли бадьи и бадья поднимается на высоту +12,0 м. Во время перемещения крана и тележки подается акустический сигнал. В случае опасности имеет место дополнительный сигнал. При введении завалочного крана в эксплуатацию был предусмотрен автоматический режим завалки скрапа в ДСП. Последовательность автоматического режима: - Переключение на автоматический режим (SHX/1); - Подтверждение нажимного манипулятора «Старт завалки, участок 1» - Кран направляется в направлении печной оси; - Кран останавливается возле кожуха печи. Этап автоматизации 1 на этом закончен; - Сигнальная лампа в табло диспетчерской показывает, что скрапная бадья висит перед кожухом печи (в позиции ожидания); - Пост управления SHX/2 - у раздвижных ворот +7,8 м., правая половина ворот; - Переключение на автоматический режим работы (участок 2/печной режим). Переключение на автоматический режим (участок 2/кран для завалки скрапа) деблокируется путем достижения краном позиции ожидания; - Приведение в действие нажимного манипулятора для автоматики «старт завалки, участок 2», печной режим, «старт завалки, участок 2», кран для завалки скрапа. - Раздвижные ворота открываются. - Крановый фартук передвигается к задней стене кожуха печи. - Муфта сдвига перемещается назад. (одновременно имеют место процессы 9 - 12); Поворотный трубчатый желоб разворачивается; Электроды поднимаются в свою наивысшую позицию; Свод дуговой электропечи поднимается. (Процессы 13 и 14 имеют место быть одновременно); Свод дуговой электропечи поворачивается; Кран перемещается к оси печи, как только свод печи отведен; Раздвижные ворота закрываются. Конец автоматического режима (участок 2), печной режим и режим крана завалки скрапа (сигнальная лампа «завалка, конец участка 2», сигнальная лампа в табло диспетчерской сигнализирует о том, что бадья находится над печью и готова к завалке печи; Переключение на ручной режим SHX/2 - табло управления крана для завалки скрапа; Опускание бадьи в позицию завалки. Наинизшая позиция - нижний край бадьи находится на высоте около 500 мм над верхним краем корпуса печи. Это сигнализируется на табло сигнальной лампочкой; Опорожнение бадьи; Подъем скрапной бадьи до высоты нижнего края бадьи 12м. Эта позиция является исходной точкой автоматического режима; Закрывание скрапной бадьи за счет опускания вспомогательного крюка/ процессы 19 - 22 должны наблюдаться через смотровое стекло в воротах; Переключение на автоматический режим - SHX/2 - участок 2/крана для завалки скрапа, участок 2/ печной режим; Приведение в действие нажимного манипулятора «старт возвратного перемещения»; Раздвижные ворота открываются; Кран возвращается к своей позиции ожидания перед воротами/ за пределами кожуха печи; Раздвижные ворота закрываются, если кран приходит в позицию ожидания; Крановый фартук перемещается и закрывает кожух печи (позиции 27 и 28 осуществляются одновременно); Свод дуговой электропечи поворачивается назад; Свод дуговой электропечи опускается; Поворотный трубчатый желоб поворачивается назад; Муфта сдвига движется вперед. Конец автоматического режима (участок 2) - печной режим готов к работе. Процессы 25 - 32 могут выполняться одновременно, но без 27, они сигнализируются сигнальными лампами поста управления SHX/2, как и на табло диспетчерской. Процесс 27 должен дожидаться процесса 26; Кран для завалки скрапа теперь снова перенимается постом управления SHX/1 (стенд наращивания электродов). Приведение в действие манипулятора «старт возврата, участок 1»; Тележка и кран возвращаются в исходное положение над весами для взвешивания скрапных бадей (высота +12м.); Переключение на ручной режим; Опускание бадьи; От использования автоматического режима было решено отказаться, так как система управления краном не была достаточно продуманной, в частности не было учтено влияние массы груза перевозимого краном на его тормозной путь, недостаточно предусмотрено торможение за счет понижения частоты вращения двигателя а осуществлялось только тормозными колодками, поэтому аварии могли происходить по многим причинам, начиная от износа тормозных колодок, заканчивая перегрузом скрапной бадьи. Ко всему прочему не было предусмотрено системой проскакивание печи, то есть если при какой-либо причине кран проезжал печь в автоматическом режиме, то он вполне мог сделать завалку мимо печи. В современных условия работы ЭСПЦ, использовать автоматический режим завалки скрапа в печь не выгодно, т.к. весь процесс занимает много времени, и последовательность действий системы не соответствует последовательности действий, используемых в реальности. Поэтому от использования автоматического режима завалки скрапа было решено отказаться. На данный момент завалка скрапа в ДСП производится только в ручном режиме, так как в этом процессе присутствует человеческий фактор это приводит к увеличению времени завалки и созданию аварийных ситуаций. 2.2 Недостатки существующей системы автоматизации Завалочный кран №7, находясь в эксплуатации с 1977 года, морально и физически устарел, в связи с этим появилось много проблем с закупкой запасных частей (которые уже не производятся), ремонтом и эксплуатацией. Учитывая, что непрерывная работа ДСП №4 полностью зависит от безаварийной работы крана, система управления завалочного кран №7 требует модернизации. Релейно-контакторная схема имеет несколько существенных недостатков: -громоздкость; -невысокая надежность из-за быстрого износа контактов, особенно при частых включениях, и выхода из строя коммутирующей аппаратуры, а также связанная с этим необходимость содержать большой по численности оперативный и ремонтный персонал. Оборудование крана выработало свой ресурс и требует замены, из-за чего становится невозможным обеспечить устойчивую и непрерывную работу ДСП, что усугубляется тем, что это оборудование давно снято с производства и запчасти к нему не поставляются. Большие эксплуатационные расходы на поддержание работы системы вызываются не только крайне низкой надежностью оборудования из-за физического старения, но и заложенными в систему принципами построения (например, вместо современных средств управления используются громоздкие релейно-контакторные схемы управления с большим количеством элементов, часто выходящих из строя и требующих частой проверки и ухода; привода завалочного крана выполнены на базе системы тиристорный преобразователь – двигатель постоянного тока, что в свою очередь требует больших расходов на эксплуатацию и ремонт). 2.3 Постановка задачи на разработку системы Разработка новой автоматизированной системы управления, включающая современные технические средства контроля и управления приводами, позволит выполнять работу механизмов с большей степенью точности. Целями модернизации системы управления завалочного крана №7 является: 1) Повышение надежности работы агрегата в целом за счет замены физически изношенного оборудования и внедрения новых принципов управления механизмами. 2) Повышения точности работы рабочих механизмов. 3) Применение автоматического режима завалки. 4) Снижение энергозатрат при работе крана. 5) Внедрение современной системы визуализации, отображающее рабочее состояние текущего значения параметров процесса, а также информационных и аварийных сообщений. 6) Внедрение системы управления, снижающей степень необходимости участия человеческого труда в процессе работы крана. 7) Повышение уровня безопасности при эксплуатации крана. Для достижения указанных целей принимается следующее концептуальное решение: функциональная схема системы управления завалочного крана должна быть реализована как многоуровневая система, включающая следующие уровни: - уровень 0: уровень исполнительных устройств и датчиков; - уровень 1: уровень периферийной автоматики локальных устройств и регуляторов; - уровень 2: уровень программно логического контроллера (ПЛК); - уровень 3: уровень интерфейса человек-машина, органы управления. Для модернизации системы управления необходимо: 1) Реализовать систему контроля скорости и текущего положения координат механизмов; 2) Реализовать систему синхронизации координат положения механизмов; 3) Установить систему измерения веса поднимаемого груза; 4) Применить современные частотно-регулируемые привода с открытой архитектурой системы векторного управления, с функциями встроенного ПЛК, с возможностью интеграции в промышленную информационную сеть. 5) Объединить все частотно-регулируемые привода в единую сеть постоянного тока для обеспечения взаимного энергообмена, установить современный преобразователь питания и рекуперации и запитать эту сеть от него, также установить модуль ограничения перенапряжения с тормозными резисторами для исключения аварийных ситуаций вследствие перенапряжения в промежуточной цепи. 6) Обеспечить комфортный интерфейс для крановщика при работе в ручном режиме или в режиме полуавтомата: установить в кабине управления крана современные пропорциональные органы управления "джойстики" с возможностью подключения к промышленной информационной сети, установить панель человеко-машинного интерфейса для обеспечения визуализации данных технологического процесса и индикации рабочих переменных исполнительных механизмов. 7) Установить современный ПЛК, в задачу которого будет входить выполнение основных алгоритмов управления краном. 8) Разработать математические модели управления работой основных механизмов. 9) Разработать программу ПЛК 10) Разработать систему визуализации операторской панели в кабине машиниста крана. Неправильные действия обслуживающего персонала не должны приводить к аварийной ситуации. 2.4 Разработка математической модели системы В связи с тем, что модернизация завалочного крана подразумевает замену электродвигателей, необходимо выбрать асинхронные двигатели с короткозамкнутым ротором, так как данный тип двигателей является наиболее легким и дешевым в обслуживании, долговечным, обладает возможностью современного регулирования. Взамен двигателям постоянного тока были выбраны асинхронные двигатели фирмы Siemens типа 1LG6 аналогичные по мощности и скорости вращения. Выбранные электродвигатели представлены в таблице 3. Таблица 3 - Выбранные электродвигатели

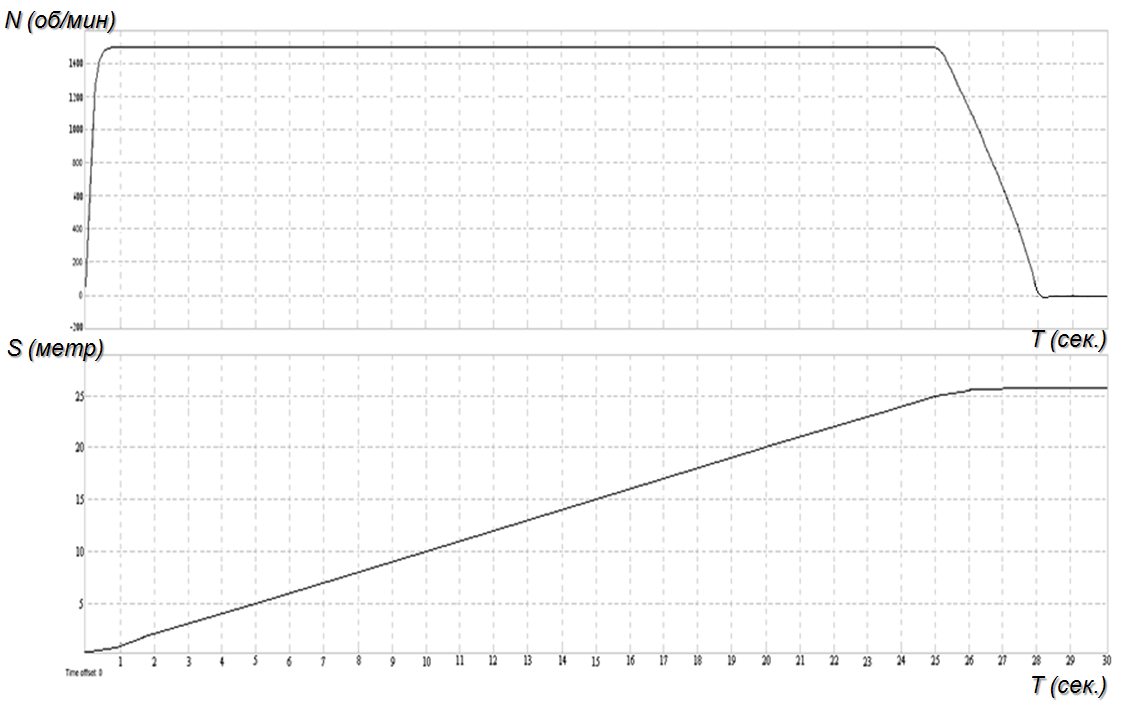

Расчет параметров механизма перемещения моста крана, моделирование контура положения (координата Х) Приведены исходные данные: коэффициент влияния масс механизма: s = 1,2 ускорение свободного падения: g = 9,81 м/сек. вес груза: Q1 = 125000 кг. совокупная масса крана: Qt = 185000 кг. количество приводов (двигателей): nд = 4 шт. КПД механизма: h= 0,94 диаметр ведущего колеса: Dк = 0,8 м. коэффициент трения в подшипниках: f = 0,015 коэффициент трения реборды колеса: kp = 0,15 коэффициент передачи редуктора: i = 4,44*3,76*3,86=64,44 коэффициент трения качения колес: m = 0,0008 момент инерции ротора двигателя: Jд = 0,122 кг*м2. момент инерции тормозного шкива: Jш = 0,42 кг*м2. момент инерции муфты: Jм = 0,32 кг*м2. синхронная скорость ротора двигателя: Nд = 1500 об/мин. время разгона привода до номинала: t = 3 сек. Определение линейной скорости перемещения крана: Рассчитаем номинальную частоту вращения ротора по формуле:   ;(1) ;(1)Определение ускорения механизма:   (2) (2)Определение статического момента на валу двигателя:   (3) (3)Определение динамического момента на валу двигателя:   (4) (4)Определение полного момента на валу двигателя:  (5) (5) Определение необходимой механической мощности 1 двигателя:   (6) (6)На основании выше приведенных расчетов, можно утверждать что выбранные двигатели привода хода моста крана вполне могут обеспечить желаемую динамику разгона / торможения, так как мощность выбранных двигателей составляет 18,5 кВт. Определение угловой скорости ротора двигателя:   (7) (7)Механическая постоянная времени двигателя:   (8) (8)Механическая постоянная времени механизма:  (9) (9) Математическая модель контура управления перемещением хода моста крана представлена на рисунке 3.  Рисунок 3 - Модель контура управления перемещением хода моста крана Модель включает в себя пропорциональный регулятор положения с нелинейным звеном (параболический регулятор), также содержит модель привода, рассмотренную выше. Нелинейная составляющая "параболического" регулятора выполняет функцию линеаризации "параболы" изменения скорости привода в функции времени при работе контура положения. Эта линеаризация обусловлена необходимостью устранения "провала" скорости, малого коэффициента усиления в зоне малых рассогласований по положению, а также высокого коэффициента усиления и слишком высокой динамики привода в зоне больших рассогласований по положению. В целом данная линеаризация направлена на улучшение динамических показателей контура управления, и повышение его точности. Также в данной модели применена отрицательная обратная связь по динамике ускорения привода, коэффициент усиления которой зависит от измеренной массы поднимаемого груза. Данное решение предназначено для принудительного уменьшения темпа разгона и торможения механизма при перевозке тяжелых грузов, это позволит снизить нагрузку на механизмы крана, а также уменьшит динамические рывки при перемещении завалки в ДСП. В модели механической системы происходит пересчет угловой скорости (об/мин) в линейную скорость (м/сек). Рассчитываются передаточные числа редуктора, ведущего колеса (длина окружности), также учитывается механическая постоянная времени механизма. Величина динамического момента инерции определяется исходя из пикового значения. При полной загрузке крана, пиковый момент инерции выйдет на расчетное значение. Статический момент сил сопротивления также привязан к рассчитанному в и также зависит от загрузки крана. Далее проведем подбор следующих параметров модели: коэффициента усиления по положению Рr, и коэффициента обратной связи по динамическому моменту нагрузки Md. Данный подбор параметров осуществлен посредством утилиты NCD Outport. В качестве входного сигнала используется сигнал процесса изменения положения, кривая пути. Заданная динамика привода составляет 0,33 м/сек2, поэтому, при движении из точки 0 в точку 26 метров, с номинальной линейной скоростью 1 м/сек. привод должен остановиться с номинальной скорости до нуля за 3 секунды. Руководствуясь этим требованием необходимо подобрать настроечные коэффициенты системы таким образом, чтобы наклон кривой пути в процессе остановки соответствовал желаемой динамике. Весь отрезок пути разбивается на 2 участка, где первый участок это движение с константной скоростью 1 м/сек., а второй участок характеризует процесс замедления и остановки в заданной точке пути. При движении с постоянной скоростью 1 м/сек. на расстояние 26 метров, путь займет 26 секунд времени. Для обеспечения заданной динамики останова в 0,33 м/сек2., процесс остановки с 1-го м/сек. до нуля должен начинаться с момента времени 25 секунд непрерывного движения на константной скорости, и следовательно заканчиваться в момент времени, соответствующий 28 секундам. То есть остановиться со скорости 1 м/сек. до нуля за 3 секунды. Вторая зона настроечного "коридора" графика NCD блока настраивается таким образом, чтобы путь от отметки 25 метров до точки 26 метров, занимал 3 секунды. Графики переходных процессов контура положения представлены на рисунке 4.  Рисунок 4 - Графики переходных процессов контура положения На верхнем графике показана кривая скорости привода, значение выходит на уставку ограничения в 1500 об/мин, процесс остановки происходит по линейному закону, в точке остановки имеется небольшое перерегулирование. На нижнем графике представлен вид кривой изменения пути, при набросе задания с точки 0 метров, в точку 26 метров. По графикам переходных процессов можно сделать вид, что система устойчива. |