КУРСОВИК 3 ОСНОВНОЙ КОПИЯ. способу прессования

Скачать 397.57 Kb. Скачать 397.57 Kb.

|

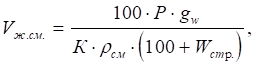

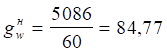

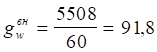

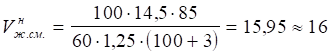

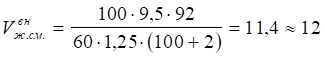

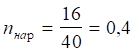

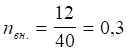

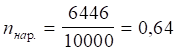

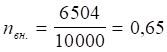

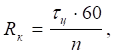

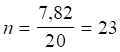

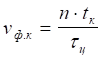

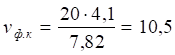

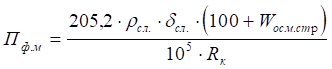

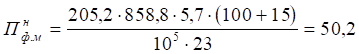

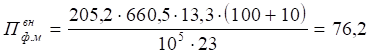

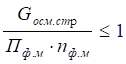

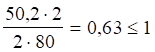

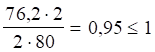

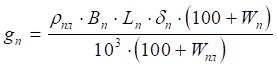

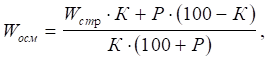

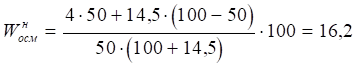

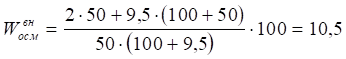

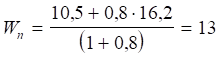

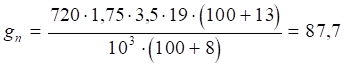

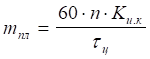

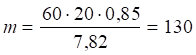

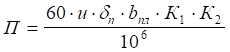

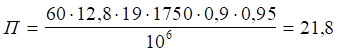

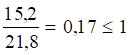

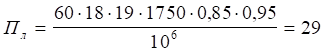

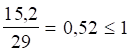

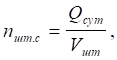

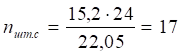

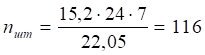

Дозирование компонентов, приготовление и подача связующего в смесителиСмолу из специальной ёмкости подают в небольшую расходную ёмкость с датчиком уровня. После расходной ёмкости смола проходит через рабочий фильтр и далее насосом подаётся к фильтру с манометром, а затем к ДКС-1. Из ёмкости приготовления отвердитель подают в расходную ёмкость, из которой его отбирают насосом и направляют в компенсатор. Для контроля расхода смолы используют счётчик 2СВЩС-25. Для контроля расхода отвердителя используют поплавковый ротаметр РС-3 с непосредственным измерением. Расчёт расхода смолы принятой концентрации Vж.см., л/мин, определяем по формуле  (26) где Р- процент добавления смолы по сухому остатку, %; К- концентрация расхода связующего, %; см.- плотность смолы, кг/м3; gw- расход стружки, кг.     Примем установку ДКС-2, количество этих установок n, шт., определяем по формуле  (27)   Принимаем 2 установки ДКС-2. Смешивание древесных частиц со связующим Принимаем смесители ДСМ-7. Требуемое количество смесителей n, шт., определяем по формуле (27). При расчёте часовой расход осмоленной стружки данной влажности принимаем из таблицы 7 До формирующей машины из последних колонок.   Принимаем 2 смесителя ДСМ-7. Выполняют двухступенчатое дозирование сначала по массе, потом по объёму. Объёмное дозирование осуществляют дозаторами- питателями непрерывного действия. Погрешность объёмного дозирования 2050 % и поэтому не может быть рекомендовано. На предприятии с отечественным оборудованием, для дозирования стружки используют ковшовые весы ОДК4-20017, которые устанавливаются после вертикальных бункеров ДБОС-60. Так как в смеситель стружка должна поступать непрерывно и равномерно потоком, то перед смесителем устанавливают выравнивающий бункер- питатель. Получается двухступенчатое дозирование- первоначально по массе на ковшовых весах, а затем по объёму в бункере-питателе. Формирование стружечного ковра Определяем ритм главного конвейера Rк, с.,по формуле  (28) где ц- продолжительность прессования, мин; число рабочих промежутков в прессе;  Скорость формирующего конвейёра , м/мин, по формуле  , (29) где tк- шаг между упорами главного конвейера, м;  Производительность формирующей машины (расход осмоленной стружки) Пф.м., кг/мин, определяем по формуле  (30) где сл.- заданная плотность слоя, кг/м3; сл.- толщина формируемого слоя, мм; Wосм.стр- влажность осмоленной стружки, %; Rк- ритм главного конвейера, с;   Загрузку формирующей машины определяем по формуле  , (31) где Пф.м- производительность формирующей машины, кг/мин, (по технической характеристике /1/). Для наружных слоёв  Для внутреннего слоя  Принимаем 4 формирующих машины. 5.12 Предварительная подпрессовка и контроль массы стружечных пакетов Для обеспечения непрерывного процесса работы главного конвейера необходимо, чтобы цикл работы пресса предварительной подпрессовки был на 2-3 секунды короче ритма работы главного конвейера. Производительность пресса Д4046 Ппр, м3/ч, определяем по формуле (32) где u- скорость формирующего конвейера, м/мин; bпл- ширина обрезной плиты, м; пл- толщина не шлифованной плиты, м; Ки.к- коэффициент использования главного конвейера. Загрузка пресса определяется по формуле  , (33) где Qпл- часовая выработка чистообрезных плит, м3/ч; Для получения плит со стабильными показателями физико- механических свойств важно обеспечить одинаковую насыпку осмоленной стружки. Для контроля массы сформированных пакетов предусмотрены контрольные весы марки ДВ-3. Массу влажного стружечного пакета gп, кг, определяем по формуле  , (34) Где Bп ,Lп- соответственно ширина и длина формируемых пакетов, м; Wп- влажность пакета, %; Wпл- влажность готовых плит, %. Влажность пакета Wn, %, определяем по формуле (35) где i- отношение массы наружных слоёв к массе внутреннего, i=0,8; Wвн и Wн- влажность осмоленных древесных частиц, соотв. внутреннего и наружных слоёв. Влажность осмоленных древесных частиц Wосм, %, определяем по формуле  (36) где К- сухой остаток связующего, % (табл.3 /1/); Wстр.- влажность стружки, поступающей в смеситель, %.   По формуле (35) определяем влажность пакета  По формуле (34) определяем массу влажного стружечного пакета  Охлаждение, кондиционирование и выдержка плит После выдержки в прессе горячего прессования, в плитах имеют место значительные градиенты температуры, влажности и степени поликонденсации связующего. Это служит причиной образования внутренних напряжений в плитах, которые с течением времени выравниваются. Поэтому после выгрузки из пресса, плиты необходимо кондиционировать. Для кондиционирования используем веерный охладитель. Работа веерного охладителя сблокирована с работой пресса горячего прессования, т.е. он должен пропускать все плиты, выходящие из пресса. Число этих плит m, шт/ч, определяем по формуле  , (37) где n- число рабочих промежутков пресса; Ки.к- коэффициент использования главного конвейера; ц- продолжительность цикла прессования, мин.  После охлаждения плиты укладывают в плотные стопы высотой 400 мл. Для этого применяют штабелеукладчики ДШ-1. Форматная обрезка и шлифование Для обрезки плит используем станок ДЦ-8. Производительность станка П, м3/ч, определяем по формуле  , (38) где u- скорость подачи, м/мин; пл и bпл- соответственно толщина и ширина обрабатываемых плит, мм; К1- коэффициент использования станка, К1=0,9; К2- коэффициент использования рабочего времени, К2=0,95.  Примем 1 обрезной станок . Загрузку станка проверяем по формуле (33)  Для шлифования плит применяем линию шлифования ДЛШ-50, производительностью 50 тыс. м3/год. Производительность шлифовальной линии Пл, м3/ч, линии определяем по формуле (38)  Загрузку линии определяем по формуле (33)  Примем 1 шлифовальную линию. Промежуточная выдержка и хранение плит на складе От линии шлифования и сортировки пачки плит высотой до 600 мм перевозят автопогрузчиками на склад, где укладывают в штабели высотой до 4,5 метров. Площадь для выдержки или хранения плит Fпак, м2, определяется по формуле , (39) где lпл и bпл- соответственно длина и ширина плит, м; Объём 1 пакета Vпак, м3, высотой 400 мм, определяем по формуле (40) Число пакетов n, шт., укладываемых в 1 штабель высотой не более 4,5 м с учётом прокладок толщиной 100 мм между пакетами равно Объём плит в 1 штабеле Vшт, м3, определяем по формуле (41) Число штабелей для укладки суточного объёма производства плит nшт.с, шт, определяем по формуле с  (42) где Qсут- объём производства плит за одни сутки.  Число штабелей для укладки 7-ми суточного объёма производства плит nшт, шт., составит  Площадь склада хранения плит S, м2,определяем исходя из количества штабелей на 7-ми суточный запас плюс проезды и проходы, площадь которых можно принять равной площади, занятой штабелями, по формуле (43) где Fпак- площадь одного штабеля. Сводная ведомость основного технологического оборудования Таблица 8- Сводная ведомость основного технологического оборудования

|