КУРСОВИК 3 ОСНОВНОЙ КОПИЯ. способу прессования

Скачать 397.57 Kb. Скачать 397.57 Kb.

|

|

Введение. Цель курсового проекта Целью курсового проекта является расчёт норм расхода сырья и клеевых материалов на каждой технологической операции, расчёт потребного количества оборудования, составление схемы технологического процесса и разработка плана размещения оборудования. Производство древесностружечных плит (ДСтП) динамично развивающаяся отрасль деревообрабатывающей промышленности. Увеличение объёмов производства ДСтП происходит главным образом за счёт реконструкции действующих предприятий. Производство ДСтП началось в Германии в 40-х годах, в связи с трудностями снабжения материальными ресурсами. Применение древесностружечных плит даёт возможность снизить материалоёмкость продукции. 1м3 ДСтП заменяет 2-2,5 м3 пиломатериалов. Применение новых технологий позволяет использовать низкокачественную древесину и отходы деревообрабатывающих производств. Повысить формоустойчивость, жёсткость и прочность изделия. Уменьшить или устранить анизотропные свойства. Повысить био-, огне-, водо- и химическую стойкость изделия за счёт применяемого связующего. Процесс изготовления плит характеризуется высокой экономичностью и почти полностью автоматизирован. ДСтП изготовляют из различных частиц с использованием разных видов связующих, различными способами и для различных целей. Этим объясняется большое число разновидностей плит. Чаще всего плиты классифицируются по следующим признакам: ѕ способу прессования; ѕ конструкции плит; ѕ плотности плит; ѕ виду используемых древесных частиц; ѕ виду поверхности; ѕ виду используемого связующего; ѕ виду обработки поверхности; ѕ качеству поверхности; ѕ физико-механическим свойств. Плиты изготавливают толщиной 8...28 мм, длиной 1830-5680 мм, шириной 1220-2500мм. Основной составляющий материал плит - древесина. ДСтП изготавливают путём горячего прессования мелких древесных частиц, смешанных со связующим. Характеристика плит, намеченных к производству Данные о плитах, намеченных к производству приведены в таблице 1 Таблица 1- характеристика плит марки П-А

Таблица 2 - Физико-механические показатели плит плотностью 720 кг/ м3 марки П-А

Расчёт производительности цеха Общая схема главного конвейера и способов производства плит Формирование непрерывного стружечного ковра из осмоленной стружки и горячее прессование древесностружечных плит в соответствии с современным производством производят на автоматической линии, получившей название главного конвейера. Существует большое разнообразие типов главных конвейеров, которые можно объединить в следующие группы: конвейеры для формирования пакетов и прессование плит на жёстких металлических поддонах; конвейеры для формирования стружечного ковра и горячее прессование плит на непрерывной гибкой ленте; конвейеры для формирования стружечного ковра на непрерывной ленте из гибких синтетических поддонов и горячее прессование плит без поддонов; конвейеры для формирования стружечного ковра и горячее прессование плит на гибких металлических поддонах. Бесподдонное прессование ДСтП предусматривает придание стружечным брикетам прочности, достаточной для их дальнейшей транспортировки конвейерами и загрузки в рабочие промежутки пресса без поддонов. Рассмотрим отечественный конвейер ДК-100. В этом конвейере стружечный пакет формируется на формирующе-прессующем ленточном конвейере из прорезиненной ленты типа БКНЛ шириной 2000 м толщиной 10мм. Боковые кромки стружечного ковра формируются вертикально расположенными лентами шириной до 300 мм двух боковых конвейеров, установленных с обеих сторон основного горизонтального ленточного конвейера в зоне насыпки стружечного ковра. Стружечный ковёр подпрессовывается в прессе Д4046-3. Подпрессованные брикеты передаются системой ленточных конвейеров из прорезиненной ленты к прессовой установки для горячего прессования, перед которой загружаются способом вкладывания в загрузочную этажерку . Бесподдонное прессование ДСтП имеет следующие преимущества перед прессованием на поддонах: уменьшается площадь, занимаемая главным конвейером, в связи с отсутствием линии возврата поддонов; отпадает потребность в поддонах; уменьшается разнотолщинность плит; исключаются затраты энергии на нагрев поддонов. Конструкция плиты- трёхслойная. Особенность производства- чёткое разделение двух потоков изготовления стружки для внутреннего и наружного слоёв. При смешивании стружки со связующим к стружке для наружного слоя добавляется большее количество связующего, чем к стружке внутреннего слоя. В результате получаются плиты с высокими механическими показателями, гладкой и ровной поверхностью. Пресс для горячего прессования Основная цель горячего прессования ДСтП -уплотнение стружечного брикета до заданной толщины плиты и стабилизации этой толщины за счёт склеивания между собой древесных частиц. Быстрое отверждение связующего внутри стружечного пакета достигается за счёт нагрева клеевых слоёв, расположенных на поверхности древесных частиц. Т.О. для прогрева клеевых слоев требуется прогреть стружечный брикет по всей его толщине, чтобы в среднем слое температура достигала значения не ниже 100 0С, при которой происходит быстрое отверждение связующего. Кроме того, такая температура обеспечивает испарение и выход избыточной влаги из стружечного брикета за время прессования. Основной способ прессования в мировой практике- прессование ДСтП в многоэтажных гидравлических прессах. Для прессования плит без поддонов применяются многоэтажные гидравлические пресса марки Д 4744. Выбор режима горячего прессования ДСтП Продолжительность прессования плит в прессе является важным технологическим параметром, т.к. она определяет не только свойства, но и производительность пресса для горячего прессования. Продолжительность прессования пр, мин, определяется по формуле (1) где уд- удельная продолжительность прессования, мин/мм, /1/, (уд=0,28мин/мм); -толщина плиты. Удельное давление Р=27105 Па определяется по таблице 15.4 /1/ в зависимости от плотности 720 кг/м3 и удельной продолжительности прессования пр=0,28мин/мм. Режим горячего прессования Температура прессования, 0С 160 Начальное удельное давление, Па105 2,7 Влажность стружечных брикетов, загруженных в пресс, % 8 Продолжительность прессования, мин 5,7 Режим работы цеха Максимальная производительность цеха достигается при непрерывной работе цеха достигается при непрерывной работе основных его отделений по скользящему 4х бригадному графику по 8 часов в смену без перерыва между сменами и без остановки в выходные дни. Устанавливается следующий режим работы цехов

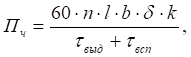

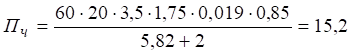

Число рабочих дней в году Тэф, определяем по формуле (2) где -продолжительность смены; к- число смен; Коэффициент использования оборудования Ки.об цеха ДСтП в первую очередь определяется коэффициентом использования главного конвейера, зависит от уровня освоения техники и технологии производства, квалификации обслуживающего персонала. Определение производительности цеха Производительность цеха по производству ДСтП определяется производительностью многоэтажного гидравлического пресса, который является узловым агрегатом главного конвейера. Производительность других участков подчинена производительности горячего пресса. Производительность гидравлического многоэтажного пресса П ч, м3/ч, определяется по формуле  (3) где n - число рабочих промежутков пресса; l и b - соответственно длина и ширина чистообрезных ДСтП, м; к- коэффициент использовании всех агрегатов главного конвейера; выд- продолжительность прессования плит, мин; всп- продолжительность вспомогательных операций на 1 цикл работы пресса, мин.  Годовая производительность пресса П г, м3/год, определяется по формуле (4) плита деревостружечный смола отвердитель где n- число рабочих часов в году, ч. Характеристика сырья, древесных частиц, смолы, отвердителя для производства плит Для наружных и внутренних слоёв используется сырьё по ОСТ-13-200-85 при одинаковом соотношении пород (берёза, осина, сосна). В сырье не допускаются такие дефекты, как наружная трухлявая гниль, обугленность. Ядровая гниль ограничивается в зависимости от сорта, остальные дефекты допускаются. Характеристика древесных частиц для формирования слоёв древесностружечных плит приведена в таблице 3. Таблица 3- Характеристика древесных частиц для формирования слоёв ДСтП

Для производства ДСтП используется карбамидоформальдегидная смола марки КФ-МТ-15. Карбамидоформальдегидные смолы обладают следующими преимуществами: быстро отверждаются при нагревании; скорость желатинизации можно регулировать в значительных пределах (от 15 до120); имеют высокую прочность склеивания и светлую окраску; запасы сырья для производства карбамидных смол практически неограниченны. Смола марки КФ-МТ-15 по ТУ6-05-12-88 малотоксичная. Таблица 4 - Физико-химические показатели карбамидоформальдегидной смолы КФ-МТ-15

В качестве отвердителя для внутреннего слоя используют 20%-ый раствор хлористого аммония. Во избежание преждевременного отверждения связующего в поверхностных слоях при загрузке брикетов в пресс для наружных слоёв в качестве отвердителя используется 2-5%-ый раствор хлористого аммония или комбинированный отвердитель следующего состава:

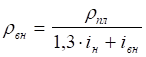

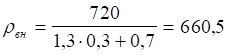

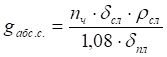

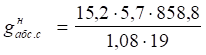

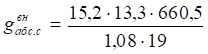

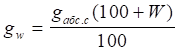

Расход отвердителя составляет 5-6 м.ч. на 100 м.ч. рабочего раствора смолы. Расчёт расхода сырья, стружки, смолы и химикатов Для определения потребности в сырье, стружке, синтетических смолах на единицу продукции или для выполнения заданной программы в единицу времени, необходимо выполнить соответствующие расчёты. Для определения требуемого количества оборудования и его загрузки необходимо знать какое количество материала перерабатывается на данной технологической операции. Необходимо задаться или определить плотность плиты по слоям и установить норму расхода связующего. Плотность плиты по слоям ДСтП имеет неодинаковую плотность по толщине: большую в наружном слое и меньшую во внутреннем. Разница в плотности зависит от фракционного состава древесных частиц и других факторов. Плотность плиты по слоям н и вн, кг/м3, определяем по формуле (5) где пл- плотность плиты, кг/м3; н и вн- плотность соответственно наружных и внутреннего слоёв,кг/м3; iн и iвн- соответственно доля внутреннего и наружных слоёв; ; ; , . Проверка: 660,50,7+858,80,3=720 кг/м3 Норма расхода связующего Норма расхода связующего в процентах к массе абсолютно сухой стружки зависит от породы древесины, слоя и конструкции плит. При использовании смеси пород норму расхода связующего для каждого слоя Рср, определяем как средневзвешенную величину, по формуле   (6) где Р1, Р2, Рn -норма расхода связующего /1/; i1, i2, in- доля сырья данной породы в общем объёме сырья, по спецификации. Для наружных слоёв Для внутреннего слоя Средневзвешенное содержание связующего Рср.пл, %, по сухому остатку в стружечной плите определяем по формуле (7) Пооперационный расчёт перерабатываемого материала Данный расчёт позволяет определить количество перерабатываемого сырья на каждой технологической операции для расчёта количества технологического оборудования, а также расход сырья и связующего для выполнения заданной программы. Количество абсолютно сухого материала в готовых плитах gабс.с.,кг/ч, (при влажности готовых плит 8%) определяем по формуле  , (8) где Пч- часовая производительность цеха, кг/ч; сл- толщина одного слоя, мм; пл- толщина готовой плиты, мм; пл- средняя плотность данного слоя, кг/м3; 1,08- коэффициент, учитывающий влажность плиты. Для наружных слоёв  Для внутреннего слоя  Масса абсолютно сухого материала в наружных слоях до шлифовки плит, кг/ч, (с учётом припуска на обе стороны 1,5 мм) составит 3626(5,7+1,5)/5,7=4580. Тогда потери абсолютно сухого материала при шлифовки плит, кг/ч, равны 4580-3626=954. Примем, что потери в виде шлифованной пыли на 50% возвращаются в производство в бункер сухой стружки для наружных слоёв 9540,5=477. Потери материала при обрезке плит по формату, %, составят (3,551,8)-(3,51,75)/(3,551,8)100=4,15, где 3,551,8-формат плиты до обрезки, м; 3,51,75-формат плиты после обрезки, м. Масса абсолютно сухого материала в плитах до обрезки, кг/ч, составит для наружных слоёв 4580100/ (100-4,15)=4778 для внутреннего слоя 6506100/ (100-4,15)=6789. Отходы при обрезке после измельчения на 90% возвращаются в бункер сухой стружки для внутреннего слоя. При этом количество возвращаемого материала кг/ч, составляет (4778-4580)+(6789-6508)0,9=432. Потери при формировании ковра, %, составляют (4100-3550)/3550100=15,5, где 4100-длина стружечного пакета с учётом стружечной массы в разделительной коробки формирующего конвейера, мм. Масса абсолютно сухого материала, кг/ч, проходящего через формирующие машины, составит для наружных слоёв 4778100/ (100-15,5)=5654 для внутреннего слоя 6785100/ (100-15,5)=8034. Потери сухого материала для наружных слоёв, кг/ч, при формировании стружечного ковра равны 5654-4778=876. Стружечная масса из разделительных коробок главного конвейера с помощью пневмотранспортной установки возвращается в формирующие машины внутреннего слоя, поэтому количество абсолютно сухого материала, кг/ч, выходящего из смесителя, для внутреннего слоя равно 6789-876=5913. Норма расхода связующего составляет для наружных слоёв 14,5%, для внутреннего слоя 9,5%(см 4.2). Тогда часовой расход сухого связующего, кг/ч, составит для наружных слоёв 565414,5/(100+14,5)=716 для внутреннего слоя 5913 9,5/(100+9,5) =513. Количество абсолютно сухих древесных частиц, кг/ч, поступающих в смесители, равно для наружных слоёв 5654-716=4938 для внутреннего слоя 5913-513=5400. Масса абсолютно сухой стружки, кг/ч, поступающей в бункера, с учётом возврата шлифованной пыли в бункер наружного слоя и дроблёнки от форматной обрезки- в бункер для внутреннего слоя составит для наружных слоёв 4938-447=4461 для внутреннего слоя 5400-432=4968. Количество крупных древесных частиц, отделяемых при сепарации стружки наружного слоя и направляемых в стружку внутреннего слоя, равно примерно 10%. Тогда масса абсолютно сухой стружки, кг/ч, выходящей из сушильных барабанов, составит для наружных слоёв 4461100/(100-10)=4957 для внутреннего слоя 4968-496=4472, где 496=4957-4461- количество древесных частиц, перешедших из наружных слоёв во внутренний. Потери при сушке стружки составляют для наружных слоёв 3%, для внутреннего слоя 2,5%. Тогда потребность в абсолютно сухой стружке, кг/ч, перед сушкой составит для наружных слоёв 4957100/(100-3)=5110 для внутреннего слоя 4472100(100-2,5)=4587. Потери при раскрое и измельчении сырья, изготовлении и транспортировки стружки, а также непредвиденные потери в сумме достигают примерно 7%. Тогда потребность в абсолютно сухой древесине, кг/ч, составит для наружных слоёв 5110100/(100-7)=5494 для внутреннего слоя 4587100/(100-7)=4932 Результаты расчётов сводим в таблицу 3. Часовой расход материала данной влажности на каждой технологической операции gw, кг, определяем по формуле  , (9) где gабс.с.- расход абсолютно сухого материала, кг; W- влажность материала на данной технологической операции %, на данном потоке. Для наружных слоёв (пример расчёта)  |